光伏电池生产线自动化设备的应用及发展趋势

2016-04-13岳军

岳 军

(中国电子科技集团公司第二研究所,山西 太原 030024)

光伏电池生产线自动化设备的应用及发展趋势

岳军

(中国电子科技集团公司第二研究所,山西 太原 030024)

摘要:太阳能作为一种新能源、绿色能源已经得到越来越广泛的应用,而作为光伏电池生产线各个工艺段的自动化设备,也随着行业的快速发展不断地向着自动化、信息化、智能化方向发展,未来整线智能化的高端电池生产线一定是行业的发展趋势。

关键词:光伏;自动化;智能化

太阳能电池以其独特优势,超过风能、水能、地热能、核能等资源,有望成为未来电力供应的主要支柱。国内光伏行业经过十余年的快速发展,已经涌现了一批世界级龙头企业,我国光伏制造装备目前已经处于国产化替代进口的阶段[1]。晶体硅太阳能电池产业链中的大多数制造设备已经可以在国内生产,但与进口设备相比,单项技术指标接近、自动化程度稍低,随着这个行业的高速发展,未来设备的技术发展将始终围绕着以下几方面进行:提高单机自动化水平,增加批次装片量,提高单机生产效率;设备间机械手自动转送,在线检测,提高整线生产效率,减少人工干预,降低碎片率。

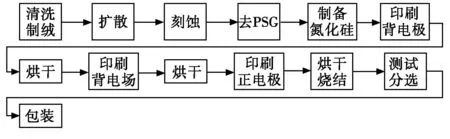

晶硅太阳能电池主要分为单晶太阳能电池和多晶太阳能电池,具体工艺路线如图1。

图1 晶硅电池生产工艺路线图

1国内外现状

国外设备:起步早、大型、自动化程度高,代表厂家:Baumann、Manz、JR,有离线式,也有与主工艺设备结合在一起的在线式。国外设备大多采用了工业机器人进行硅片的搬运,并且大多有在线检测设备,效率高,价格同样也较高。

国内设备:起步于较晚,自动化程度相对低,以离线式设备为主,主要生产厂家有无锡先导、深圳捷佳伟创、苏州罗博特科、中国电子科技集团公司第二研究所等。下面主要介绍典型的各个工艺段主要上下料设备及其特点。

2各工艺段主要自动化设备的特点

2.1制绒工艺段的主要设备及其特点

2.1.1制绒工艺简介

去除硅片表面的损伤层,清除表面油污和金属杂质,制成绒面,减少光的反射率,提高短路电流(Isc),最终提高电池的光电转换效率。

2.1.2制绒上下料设备

多晶太阳能电池目前主要以链式清洗/制绒为主,一般来说将一摞堆叠的硅片放置于全自动上下料机上,即可完成整个工艺的自动上下料,一般来说单台上下料的碎片率不超过千分之一。目前主流的设备主要有德国的RENA及SCHMID,工位数有5工位和8工位,由于工艺的改进,目前5工位的速度更快,产能更大,可以达到每小时4 000片以上,并且由于设备的宽度减小,溶液的均匀性更好,5工位已被越来越多的用户认可。

设备特点:上料机通常是将一摞硅片放置于专用料盒中,通过吸盘将硅片吸附并放置传送带上进入到制绒设备中,图2为制绒段全自动硅片上料机。与制绒设备接驳的皮带速度需要设计自动速度匹配装置,从而达到上料皮带速度与主工艺设备速度一致的要求。

关键技术:吹气结构的好坏会直接影响到设备的碎片率,如果吹气结构中的夹缝不均匀,对射传感器安装位置偏高或偏低,均有可能造成不易吸片或最后几片不易吸上来的现象。由于尼龙材料在加工过程中会变形翘曲,所以在花篮的制作过程中也需要考虑立板的加工工艺。硅片之间的表面张力原因,难免会出现吸盘同时吸附两片进入到工艺设备中,这样会导致在下料过程中重合的两硅片中会有酸碱溶液积留,有些自身无法被烘干,溶液还会流到下方的硅片,导致多个硅片成为废品,因此在上料前端加装一个双片检测传感器是此设备必不可少的配置,可以有效降低吸双片带来的废品率。

在进口设备中我们可以看到在上料过程中还带有硅片的检测,测出隐裂片并进行剔除。在抓取硅片使用了蛛蛛手机器人,快速拾取进行视觉检测然后放到相应的工位。另外,应有些厂家的要求,上下料机中分别增加了称重功能,将硅片在制绒前后的重量分别进行测试作为工艺数据调整的重要参考,这也是未来设备结合大数据的发展趋势。制绒段全自动硅片上料机如图2所示。

图2 制绒段全自动硅片上料机

下料机完成的是从5道/8道工艺设备出来后自动装载到50片篮具中。为了保证最终产品的美观,厂家要求硅片在传送前后进入篮具的方向不能改变,这就要求硅片在传送中增加一组换向机构,这在早期的自动化设备中是没有的,也说明了终端客户对产品的外观要求越来越严格。此外,在传送过程中防止故障发生时的大量堵片,下料机需要在出片端设计应急收片盒,在出现故障时能够自动传送至应急收片盒中。图3为全自动硅片下料机。

图3 全自动硅片下料机

2.2扩散工艺段的主要设备及其特点

2.2.1扩散工艺

硅片的单/双面液态源磷扩散,制作N型发射极区,以形成光电转换的基本结构PN结。

2.2.2扩散上下料设备特点

上料时将50或100片篮具中的硅片自动装载到石英舟中,以进行下一道扩散工序;下料时将满载石英舟中的硅片自动装载到50或100片篮具中。由于进入扩散炉中硅片的盛载器具是石英舟,所以通常业内称此工序的上下料机为石英舟上下料机。图4为全自动石英舟上下料机。

扩散工序对洁净度的要求很高,目前的上下料方式是通过人工使用专用摄子夹取硅片实现石英舟的上下料。人工操作的强度大、效率低、碎片率较高。扩散工序的专用载体为石英舟。石英舟硅片放置槽的间隙很小,且齿槽中心线与垂直方向有3°的倾角,因此扩散工序的上下料对吸盘的精度要求高,由于吸盘之间的间距小(4.76 mm),一次至少吸50片,这就要求吸盘要薄并且是非金属材质,吸盘的刚性及平面度必须保证才能使吸附效果达到最佳。通过反复的试验,最终选用陶瓷材料加工成吸盘。陶瓷材料无论在硬度、平面度、耐温性上都有很好的性能。

石英舟上下料机[2]运用了六轴机器人,它的使用使整体的布局更加紧凑,并且能够充分发挥机器人的“柔性”特点,稳定性高。与其它传统多坐标轴式扩散工序上下料设备相比,机器人的使用使得设备占地面积更小、更易调节和维护。

图4 全自动石英舟上下料机

扩散层薄层电阻(方块电阻)是反映扩散层质量是否符合设计要求的重要工艺指标之一。方块电阻也是标志进入半导体中的杂质总量的一个重要参数,在石英舟上下料中在线测试方块电阻也是设备的选配之一,当然在许多进口连线设备中方阻的测试也是必不可少的配置。在线式石英舟上下料设备的机体与主工艺设备融为一体,在扩散工艺后的硅片取走后同时放入未扩散的硅片。国内设备离线式往往是单台设备完成上料或下料一种功能,优点是产能高,能够达到7 000片/小时以上,但自动化程度略低,还需要人工取放石英舟。

2.3刻蚀工艺段的主要设备及其特点

2.3.1刻蚀工艺

去除扩散后硅片周边形成的短路环。

2.3.2上下料设备特点

目前主流使用的湿法刻蚀设备与制绒设备的结构基本相同,在上料机中通常由于工艺的需要将硅片由篮具中传送至刻蚀设备中。

刻蚀上料机和制绒上料机相同,与工艺设备接驳安装速度匹配装置,以保证当主工艺设备的传输速度改变时,上料机皮带的传送速度也能实时相应变化,从而达到速度的一致匹配。此外,客户如果对于工艺要求片间距一致的话,上料机也需要增加缓存装置,这样可以保证在换篮时硅片的传输不会中断。下料机设备与制绒设备的下料机完全相同。

2.4PECVD工艺段的主要设备及其特点

2.4.1PEVCD工艺

制作减少硅片表面反射的SiN薄膜,提升光电转换率。

2.4.2设备特点

将篮具中的硅片通过6轴机器人及整体吸盘搬运至石墨舟内。上料时将50或100片篮具中的硅片自动装载到石墨舟中,以进行下一道镀膜工艺;下料时将满载石墨舟中的硅片自动装载到50或100片篮具中。图5为全自动石墨舟上下料机。

图5 全自动石墨舟上下料机

2.4.3设备难点

石墨舟内卡硅片的三个扣,左右只有1.5 mm间隙,精度要求非要高,需要反复多次模拟各个方向旋转角度,找出最佳脱扣轨迹,才能保证石墨舟内的硅片全部取出。

石墨舟放片缝隙宽度约为0.4 mm,硅片一般厚度为0.18~0.2 mm。在设计中为保证吸盘精度,具体实现方式有以下几种:单片吸盘采用4 mm免铣进口铝板,保证6级平面度精度,关键部位尺寸公差采用5级精度保证部件尺寸稳定;固定吸盘嘴的固定采用定制不锈钢长钩拉伸弹簧,既保证了吸盘嘴处于同一平面,又保证了整体吸盘在石墨舟中取放硅片有一定缓冲;吸盘嘴采用耐高温PEEK材质,保证了吸取硅片的牢靠度。整体吸盘的每片吸板上的真空气路都是相互独立的,独立气路保证了在机器人高速运动时整体吸盘上的每个硅片都能吸附稳定、牢靠。

2.5丝网印刷工艺段的主要设备及特点

2.5.1丝网印刷工艺

给硅片表面印刷一定图形的银浆或铝浆,通过烧结后形成欧姆接触,使电流有效输出。

2.5.2设备特点

印刷上下料设备相对比较简单,我们可以把它看成是单道的上下料机。基于成本的考虑篮具的自动切换结构也会有所不同,目前通常采用双工位切换,成本较低。

3结束语

国外电池生产线早已实现了全线自动化,从制绒前的硅片检测到电池的测试分选全部实现各个工序间的自动化,在各个工艺设备之间除了设置相应的缓存结构之外,同时配置了相应的检测设备,整个生产线几乎不需要人去进行干预,当然这也需要设备具有很高的稳定性和可靠性。相比而言,国内目前设备只是实现了单机的自动化。目前光伏组件生产线已基本实现了整线自动化,电池生产线的整线自动化必然是未来的发展趋势。《中国制造2025》中提到,“到2020年,制造业重点领域智能化水平显著提升,运营成本降低30%,不良品率30%,到2025年,制造业重点领域全面实现智能化,试点示范项目运营成本降低50%,产品生产周期缩短50%,不良品率降低50%。”随着国家智能制造以及工业2025的推广实施,光伏行业作为重点领域也将会从中不断提升装备制造水平,达到自动化、信息化、网络化,最终成为智能化的高端装备生产线。

参考文献

[1]王鸿飞.我国光伏产业发展现状、存在问题及解决对策[J].资源开发与市场,2013(8):840-843.

[2]苗泽志,范新丽,戎有兰.机器人在光伏扩散工序上下料中的应用[J].工艺与装备,2013(4):29-30.

Application and Development Trend of Photovoltaic Cell Production Line Automation Equipment

Yue Jun

(TheSecondResearchInstituteofCETC,TaiyuanShanxi030024,China)

Abstract:Solar energy, as a kind of new energy and pollution-free energy, has been more and more widely used. The various process automation equipment in photovoltaic cell production line is also developing to the direction of automation, informationization and intelligentization continuously with the rapid development of industry. In future, the whole line of intelligent high-end photovoltaic cell production line must be the industry development direction.

Key words:photovoltaic; automation; intelligentize

中图分类号:TM914;TP23

文献标识码:A

文章编号:1674- 4578(2016)01- 0094- 03

作者简介:岳军(1976- ),男,高级工程师,工程硕士,主要从事电子专用设备的研制。

收稿日期:2015-11-18