高精度硅微谐振加速度计工程化设计与实现

2016-04-13邢朝洋

王 岩,赵 克,张 玲,邢朝洋

(北京航天控制仪器研究所,北京100039)

高精度硅微谐振加速度计工程化设计与实现

王 岩,赵 克,张 玲,邢朝洋

(北京航天控制仪器研究所,北京100039)

硅微谐振加速度计因具有小体积优势和高精度潜力,成为硅微惯性传感器研制的热点之一。工程化设计是硅微谐振加速度计从原理样机向成熟产品转化过程中的关键步骤之一。在分析硅微谐振加速度计工作机理的基础上,从工程实用化设计角度出发,提出了一种高精度硅微谐振加速度计工程化设计方法。分别从系统设计、结构设计、控制电路设计和测试与补偿技术等方面进行了分析和对比,讨论了误差来源与改进方法。测试表明,设计的高精度硅微谐振加速度计质量块基频大于3 kHz,谐振音叉中心频率约18 kHz,标度因数大于100 Hz/g,量程±40 g,死区小于0.67 mg,带宽大于200 Hz,振动整流误差0.344 mg,零位一次通电稳定性优于50 μg,测试结果基本满足工程化应用指标。

硅微谐振加速度计;工程化;设计;实现

谐振式硅微加速度计以其力敏感工作机理、高精度频率信号输出的理论优势,和采用半导体批量工艺加工的小体积与低成本潜力,逐渐成为硅微惯性器件的研制热点之一。国内外各主要惯性器件研制机构相继开展研制跟踪,并均取得较大进展[1-7]。国外以美国Honeywell公司SA500型硅微谐振加速度计为代表已经拥有工程实用化产品,国内从本世纪初开始研制,经过十余年发展已获得较高精度原理样机,目前处于原理样机到工程样机的转化阶段。

相对于原理样机着重于理论验证和高精度潜力探索而言,工程样机更注重产品在实际使用过程中的精度变化情况,力求在满足产品功能正常的基础上再保证一定的性能水平。不同的设计出发点必然造成两者在总体设计方法和实现手段上的差异,因此工程化设计是原理样机向工程样机转化的关键步骤之一。

本文在简要分析硅微谐振加速度计工作机理基础上,从工程实用化设计角度出发,在自研硅微谐振加速度计原理样机的基础上,提出了一种高精度硅微谐振加速度计工程样机设计方法,分别从系统设计、结构设计、控制电路设计和测试补偿技术等方面进行了分析和对比。基于此设计方法研制的工程样机,敏感结构最低谐振频率大于3 kHz,谐振音叉中心频率约18 kHz.,标度因数大于100 Hz/g,量程±40 g,死区小于0.67 mg,带宽大于200 Hz,振动整流误差小于0.344mg,零位一次通电稳定性优于50μg。该工程化设计方法可应用于同类工作机理仪表的工程化设计过程中。

1 硅微谐振加速度计基本工作机理

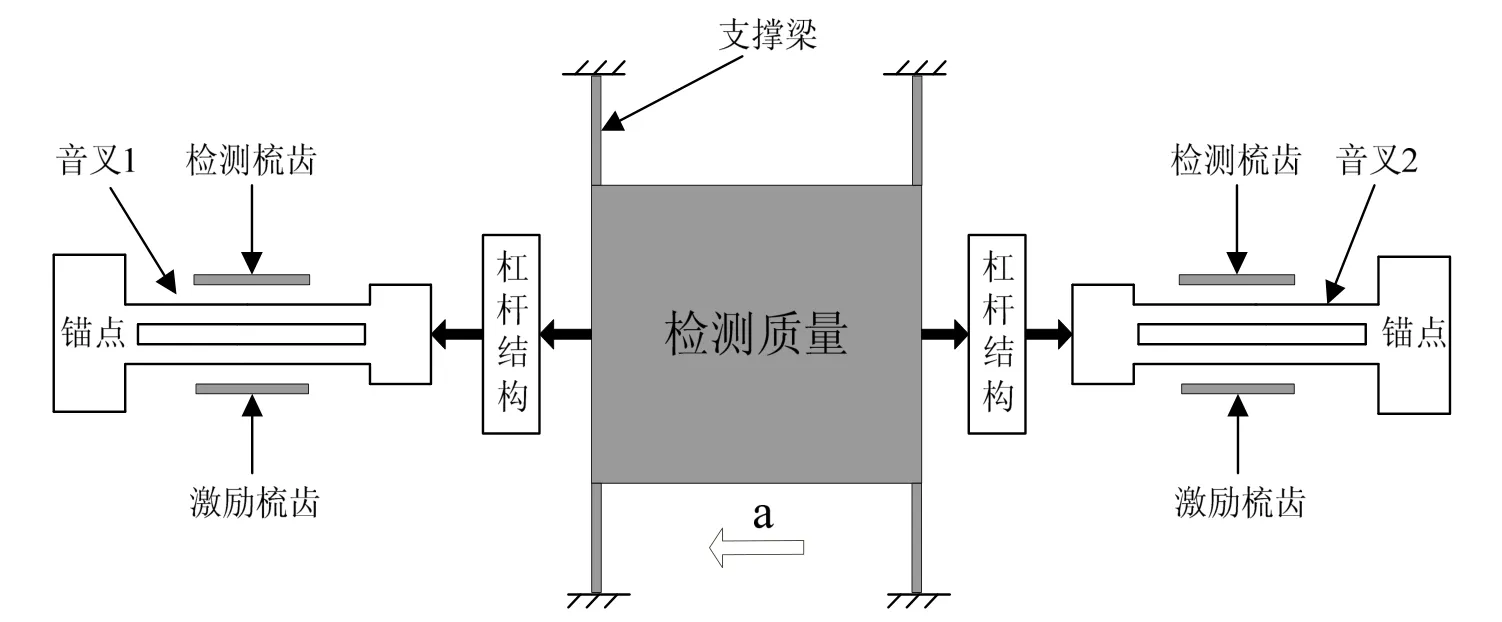

硅微谐振加速度计的工作机理是:在加速度输入条件下,检测质量产生惯性力,该惯性力在双端固定音叉(DETF)轴向上产生推拉负载。其中,一个谐振子受轴向拉力而谐振频率增加,另一个谐振子受轴向压力而谐振频率下降。两个单独的谐振子组成一个推拉的差动结构以便进行温度和非线性等共模误差的补偿。谐振子的谐振运动被转换成频率信号输出,频率信号的偏移比例于外界输入加速度。结构示意图如图1所示。

图1 硅微谐振加速度计结构示意图Fig.1 Structure schematic of silicon resonant accelerometer

2 硅微谐振加速度计工程化样机的设计与实现

2.1 系统方案设计

相对于原理样机的高静态精度,工程样机更多要求仪表在温度、振动等环境条件下的性能水平,在方案上往往与原理样机的设计要求相反,特别是力学振动性能决定仪表是否具备基本的功能,因此需要在分析工作机理的基础上,从实际应用出发,综合予以考虑。

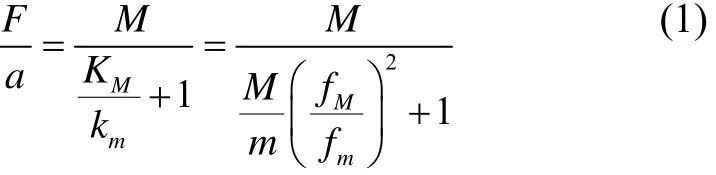

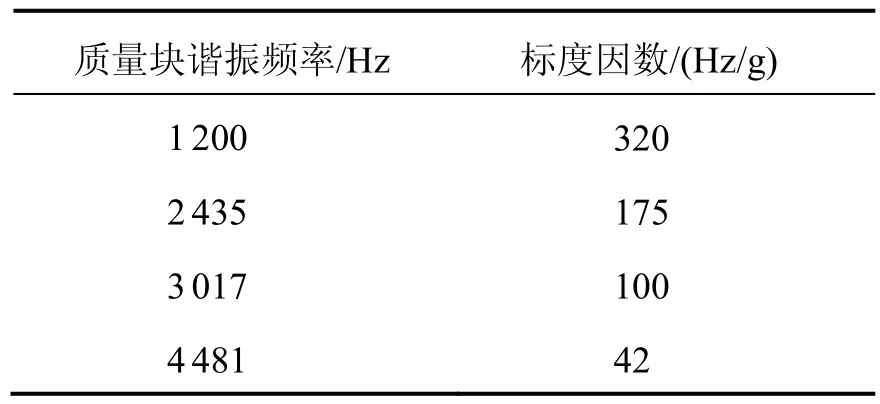

举例分析,以硅微谐振加速度计加速度敏感质量块为研究对象,施加于谐振音叉的轴向力如式(1)所示:

式中:F为质量块作用于谐振音叉轴向上的作用力,M为质量块质量,KM和km分别为质量块支撑刚度和谐振梁轴向拉压弹性刚度,fM和 fm分别为敏感质量块和谐振梁工作模态谐振频率。可以看出,在其它参数保持恒定的条件下,比值越小,则作用于谐振音叉轴向的力F越大,敏感结构标度因数越大。在电路噪声水平一定条件下,整表精度也越高(这一点与力平衡原理电容加速度计类似)。

表1为以自研硅微谐振加速度计敏感结构为例,质量块谐振频率变化与整表标度因数的仿真对比。

表1 标度因数随质量块谐振频率变化Tab.1 Scale factor vs. mass resonant frequency

然而,从系统方案设计角度出发,与传统力平衡式电容加速度计比较,前者加速度敏感质量块工作于闭环受控状态,而后者出于利用高精度频率信号输出的需要,加速度敏感质量块工作于开环方式,因此为保证工作振动条件下加速度敏感质量块不出现谐振失稳状态,后者必须通过牺牲仪表的标度因数来换取其基本力学振动性能。因此,传统力平衡式电容加速度计敏感质量块的谐振频率一般低于 1 kHz,而谐振式加速度计敏感质量块的谐振频率一般高于 2 kHz,这或许是力平衡式加速度计相对谐振式加速度计的优势之一,而我们的工程样机选择质量块谐振频率大于3 kHz。

温度特性是工程样机需要考虑的另一个主要问题,但相对硅微惯性器件而言,对温度特性贡献较大的是敏感结构的设计与工艺实现方法。本文后续将会提到,温度建模补偿可以有效将仪表温度系数降低一个数量级以上,具体方法请参考相关文献[11]。

工程化的系统方案设计还涉及整表各部分的精度匹配问题。因涉及方面较多,以下仅以最重要的谐振音叉谐振频率稳定性举例说明。

以整表标度因数100 Hz/g,谐振音叉基频20 kHz计算,若达到一次通电稳定性10 μg的精度指标,需要单端音叉谐振频率的相对稳定性达到5×10-8。

影响谐振音叉谐振频率稳定性的因素主要包括以下几点:

➢ 谐振频率检测与控制电路的设计水平;

➢ 频率信号测试精度;

➢ 谐振音叉的温度系数;

➢ 自动增益控制电压的影响。

一般而言,前两个因素相对容易实现。由于单晶硅属于热敏材料,并且在高温高压工艺加工流程和封装过程中难免引入内应力,同时其本身就是力敏感原理器件,因此其温度系数往往在1 Hz/℃量级,而5×10-8的精度水平等效其测试过程中温度波动小于 1×10-3℃,这在实际使用过程中是无法实现的,即实际应用环境温度波动引入的噪声远超谐振子本身的频率噪声。

自动增益控制的目的是通过控制谐振状态的幅值来获得高精度的频率控制精度,但以交直流电压为载体的静电反馈力不可避免地要引入静电负刚度效应(即使是梳齿结构),反馈电压在静态与动态条件下,会分别对频率信号施加绝对偏差与噪声的影响。以1 Hz/V的负刚度影响计算,谐振音叉5×10-8的精度水平等效要求直流反馈电压噪声小于1 mV,即使交流谐振幅值稳定性达到1×10-5,而作为施加控制量的直流反馈电压稳定性达到1×10-3依然比较困难。

因此,在工程化设计过程中,往往需要根据实际应用情况进行精度分配和指标设计,不必追究某一单个指标的高精度。

2.2 结构方案设计

工程化的结构设计方案不仅要满足系统方案设计指标的要求,还要结合工艺流片各加工流程的特点[8-9],甚至要考虑到工艺人员的可操作性。工程结构设计方案应力求圆片级敏感结构的加工成活率和良品率均在90%以上,才能利用半导体工艺的批量加工一致性来降低成本。

总体来讲,工程样机结构设计过程中需要着重注意以下几点:

1)全面考虑工艺流程引入的工艺应力对敏感结构温度系数和重复性的影响,设计过程中以工艺可加工性和整体参数一致性为前提条件;

2)力争将谐振音叉的同相模态与反相模态频差扩大至反相模态谐振频率的10%以上,以降低振动耦合带来的能量损失;

3)外界加速度输入过程中,除谐振音叉同相与反相模态谐振频率随输入加速度大幅变化外,敏感结构其它振动模态谐振频率基本不变,因此在全量程频率变化范围内,最好不存在其它振动模态,否则会在频率交叠过程中出现结构谐振失稳现象;

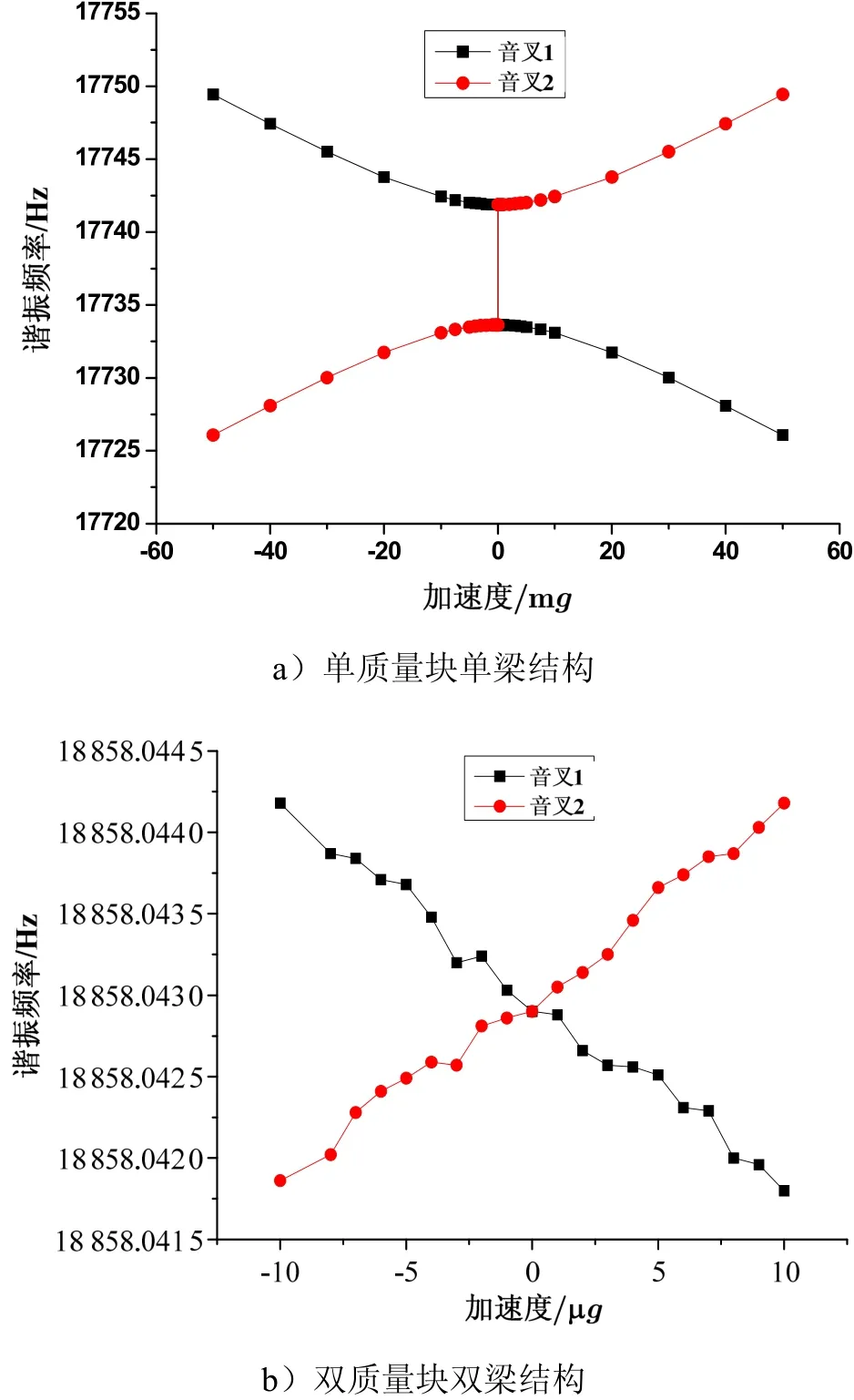

4)死区特性是谐振式加速度计特别需要注意的一个设计指标。由于采用两个单独谐振音叉的频率信号差值作为加速度输出,当两个谐振音叉的输出频率发生交叠时会出现死区特性,死区大小由结构死区、控制电路死区和测试系统死区等因素综合决定,其中结构死区占主要因素。本项目研制的工程样机采用双质量和双音叉结构方案,从原理上最大程度降低了样机的死区。图2为改进前后死区特性的Ansys仿真对比曲线。

图2 死区Ansys仿真曲线Fig.2 Ansys simulation on dead zone of silicon resonant accelerometer

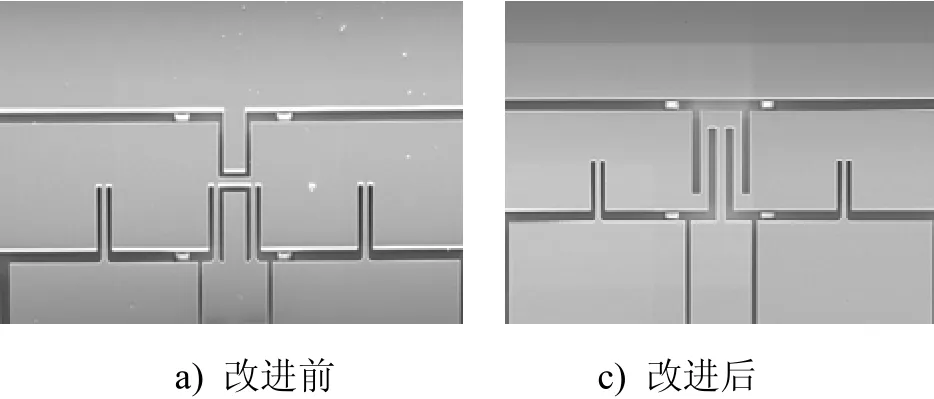

实际结构设计过程中,任何一个关键局部结构的改进都可以改善仪表整体性能指标。图3为敏感结构杠杆放大机构输出端与谐振音叉轴向力输入端的连接方式改进对比图。仿真与实测表明:在单位加速度输入下,改进后连接梁根部 的等效应力(von mises stress)从1.2 MPa降低到0.63 MPa,改善了47.5%;同相与反相频差从600 Hz增加到1.89 kHz;全温范围内(-40℃~60℃),谐振梁频率变化量由42 Hz降低至35 Hz,改善了16.7%。

图3为杠杆放大机构输出端与谐振音叉轴向力输入端连接方式改进对比结构的SEM图。图4为敏感结构整体SEM图。

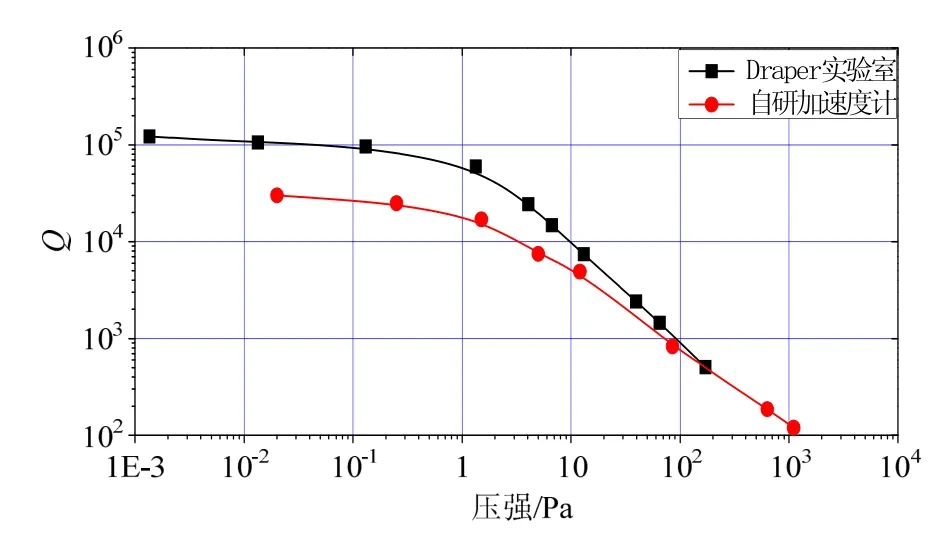

品质因数是谐振类仪表关注的关键参数之一,通常采用低气压封装的方式来提高敏感结构的品质因数。然而,在气压降到一定程度以后,决定结构品质因数的因素仍然会归结于整体结构的设计方案,锚点位置与大小的选择、微结构内应力的影响等综合因素决定了谐振音叉的最高品质因数。图5为自研敏感结构品质因数与气压关系和美国Draper实验室测试结果的数据对比,可以看出,排除气体阻尼的影响,自研结构的品质因数仍然比Draper实验室低2~3倍。从图5也可以看出,工程样机的气压封装值在1 Pa左右即可,过于追求低气压封装则得不偿失。

图3 杠杆连接结构改进SEM图Fig.3 SEM photo of leverage connection structure of silicon resonant accelerometer

图4 整体结构SEM图Fig.4 SEM photo of structure of silicon resonant accelerometer

图5 品质因数随气压变化曲线Fig.5 Quality factor vs. pressure

2.3 电路方案设计

电路方案的工程化设计主要是保证仪表在实际使用环境的适应性,主要包括以下几点:

1)提高检测电路与控制电路对敏感结构的适应性。半导体批量加工工艺不可避免会引入工艺偏差并导致敏感结构谐振频率和品质因数的散布。控制电路必须具备一定的参数散布适应性,才能大幅减小电路调测的工作量。举例说明,本项目研制的工程样机采用锁相环路方案作为相位闭环的控制环节[10],其对敏感结构谐振频率的适应范围为18 kHz±3 kHz,对敏感结构品质因数的适应性从20~20 000均可实现上电40 ms内频率锁定和跟踪,大幅降低了后续电路的调测工作量。

2)带宽是工程化仪表的一个重要动态指标,这个指标与仪表的电路控制方案紧密相关。对于力平衡闭环摆式加速度计而言,其带宽由摆片二阶控制系统模型和控制电路共同决定。对于硅微谐振加速度计而言,若电路采用锁相环方案,仪表带宽就是锁相环带宽,若采用自激振荡方案,则仪表带宽就是敏感质量块的结构带宽。不同的控制方案选择是与仪表敏感结构特性相关的,例如,若采用自激振荡方案,则敏感结构的品质因数至少要高于 100,而锁相环方案在这方面的容忍程度则要大得多。

2.4 测试与补偿方案设计

高精度频率测试和补偿输出是频率信号输出仪表的关键技术之一。频率测试的基本原理是依靠输入信号的电平触发,测频误差主要与闸门周期、待测输入信号频率、标准脉冲信号频率和标准脉冲信号频率稳定性相关。

静态下的高精度测试通常使用频率计数器,工程样机一般采用FPGA测频模块与系统通讯。采用30 s数据平滑,针对18 kHz基频信号,即使采用普通温补晶振的FPGA在5 ms系统导航周期内也能获得mHz量级的测频精度,数据平滑时间和闸门周期时间越短,测频精度越差。

然而,工程样机往往要工作在上百Hz的动态条件下,实际加速度输出也是两路动态频率信号的差频,这就存在两路差动频率信号的测试基准时钟和电平触发由于不同步导致差频信号存在随输入加速度频率变化相关的拍频现象,导致无法进行两路信号的同步相减,这个现象可以通过保证测试时钟基准和触发基准同步加以解决。

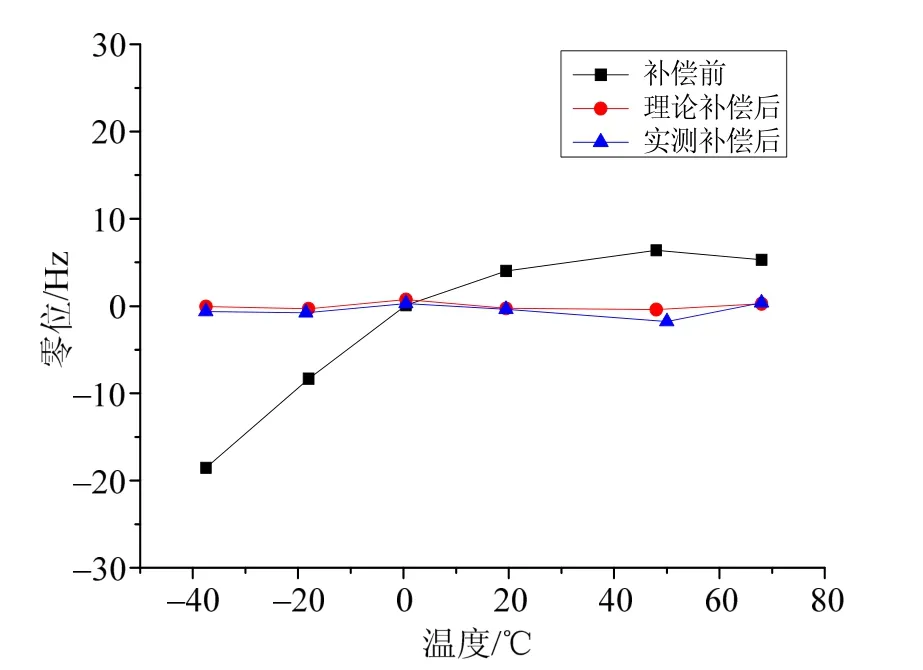

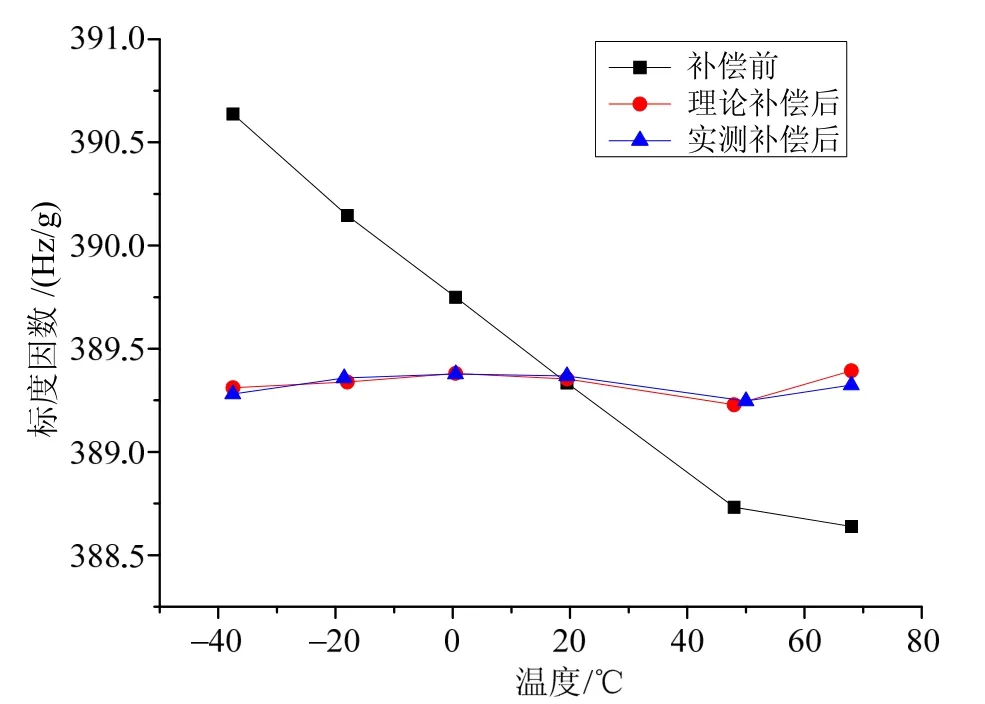

频率信号的输出建模与补偿可以采用FPGA方案进行,重点是零位与标度因数的温度系数与全量程非线性建模补偿,具体方法详见相关文献[11]。图6和图7是零位和标度因数全温建模补偿测试曲线。

图6 零位温度补偿测试曲线Fig.6 Test curves for temperature vs. bias before and after compensations

图7 标度因数温度补偿测试曲线Fig.7 Test curves for temperature vs. scale factor before and after compensations

3 性能指标测试

基于上述工程化设计方法与原则,本项目研制了高精度硅微谐振加速度计工程样机,并针对部分重要工程应用指标进行了测试。

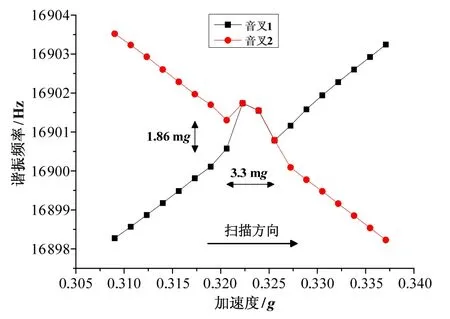

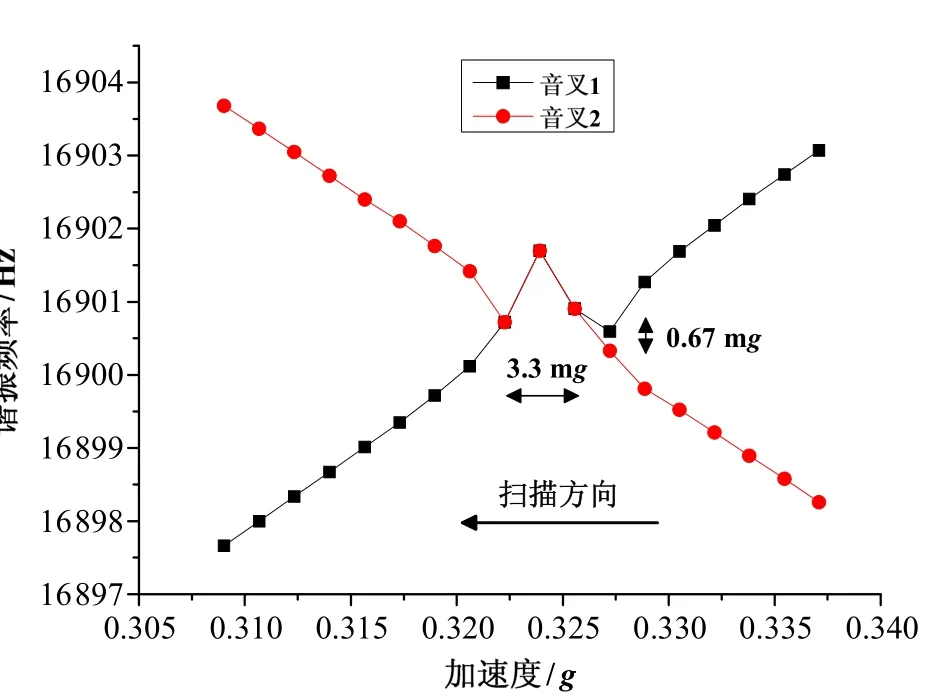

图8和图9分别是死区从正向扫描和负向扫描测试曲线,测试结果受工程样机性能、测试电缆屏蔽效果和交流电机控制力矩噪声等综合因素影响,实测死区约0.67 mg。

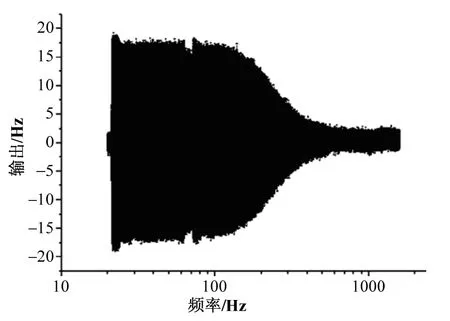

采用正弦扫描振动试验测试工程样机的带宽,闸门时间1 ms,加速度输入量级0.5 g。工程样机带宽约200 Hz,实测曲线如图10所示。

图8 正向死区测试曲线Fig.8 Test curves for positive dead-zone of silicon resonant accelerometer

图9 负向死区测试曲线Fig.9 Test curves for negative dead-zone of silicon resonant accelerometer

图10 带宽测试曲线Fig.10 Test curves for bandwidth of silicon resonant accelerometer

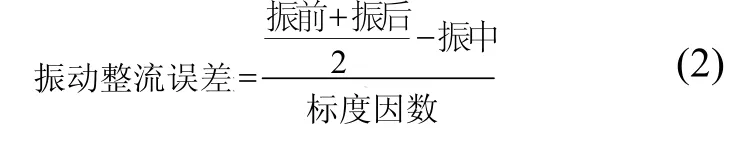

考核工程样机振动性能的一个重要指标是随机振动整流误差,即考核样机振前、振中和振后的输出变化量,计算公式如公式(2)所示:

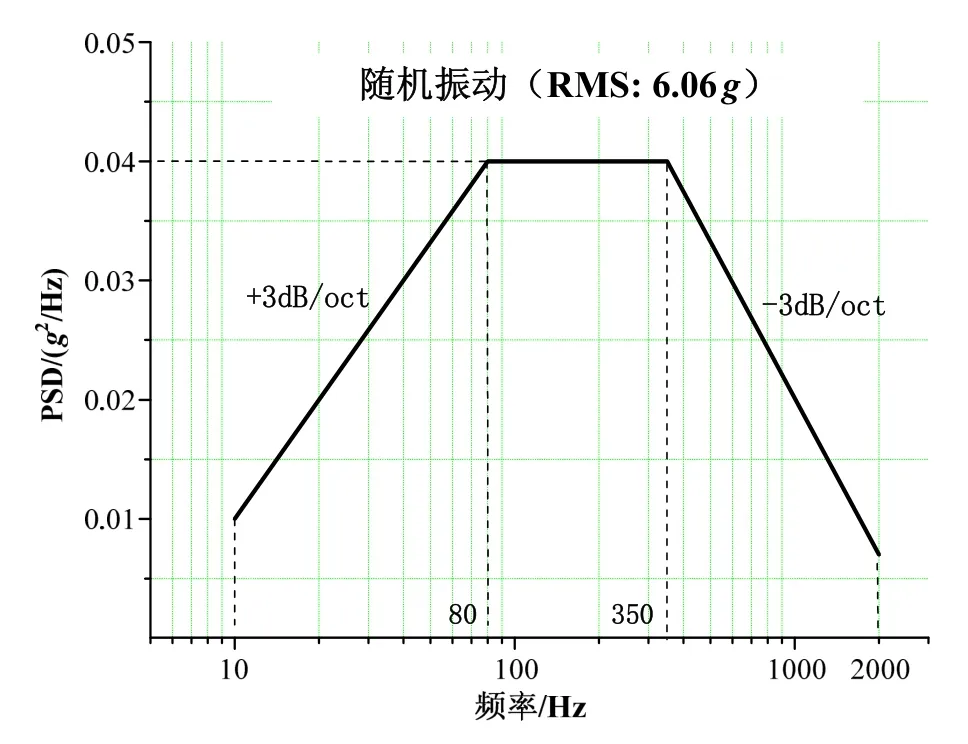

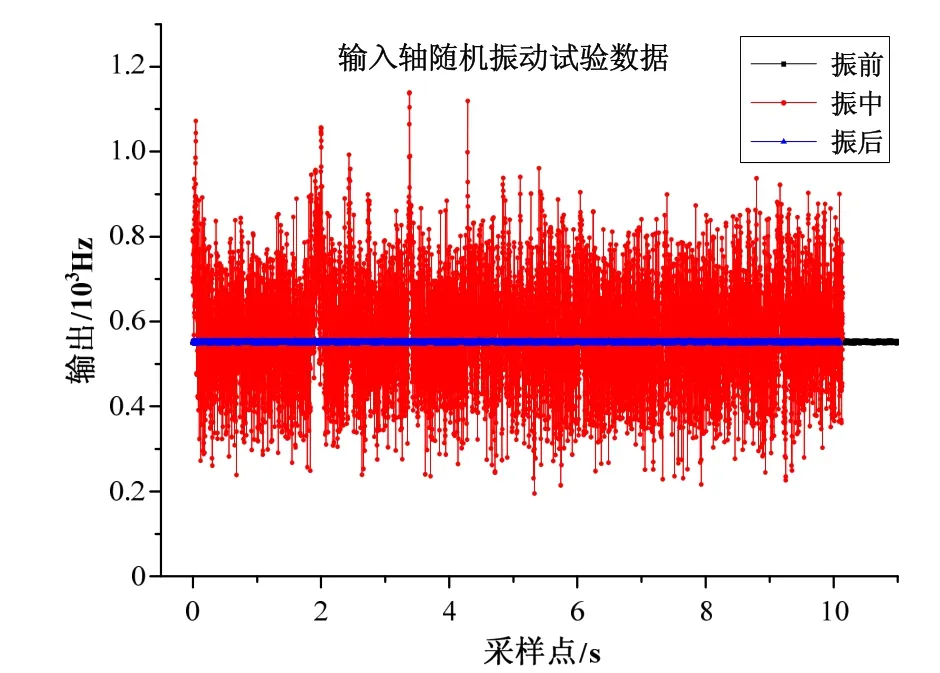

随机振动控制曲线如图 11所示,有效值约为6.06g。实测表明,加速度输入轴振动整流误差为0.344mg,正交轴振动整流误差为25.6μg。随机振动输出曲线如图12所示。

图11 随机振动控制曲线Fig.11 Control curve of random vibration

图12 随机振动测试曲线Fig.12 Test of random vibration

4 结 论

本文从基本工作原理和工程实用的角度,提出了一种高精度硅微谐振加速度计工程化设计与实现方法,并研制了工程样机。试验测试给出了硅微谐振加速度计主要工程应用指标。下一步改进目标为在保证工程样机环境性能基础上,进一步提高综合性能指标。

(References):

[1] Pinto D, Mercier D, Kharrat C, et al. A small and high sensitivity resonant accelerometer[C]//Proceedings of the Eurosensors XXIII Conference. 2009: 536-539.

[2] Comi C, Corigliano A, Langfelder G, et al. A resonant microaccelerometer with high sensitivity operating in an oscillating circuit[J]. Journal of Microelectromechanical Systems, 2010, 19(5): 1140-1152.

[3] Tocchio A, Caspani A, Langfelder G, et al. Resolution and start-up dynamics of MEMS resonant accelerometers[C]// 2011 IEEE Sensors Conference. 2011: 161-164.

[4] Xia Guo-ming, Qiu An-ping, Shi Qin. Test and evaluation of a silicon resonant accelerometer implemented in SOI technology[C]//2013 IEEE Sensors Conference. 2013: 1-4.

[5] Vigevani G, Goericke F T, Pisano A P. Microleverage DETF aluminum nitride resonating accelerometer[C]// 2012 IEEE International Frequency Control Symposium. 2012: 754-757.

[6] Trusov A A, Zotov S A. Silicon accelerometer with differential frequency modulation and continuous selfcalibration[C]//2013 IEEE 26thInternational Conference on MEMS. 2013: 29-32.

[7] 王巍, 王岩, 庄海涵, 等. 谐振式硅微加速度计闭环控制系统的分析与设计[J]. 中国惯性技术学报, 2012, 20(6): 744-748. Wang Wei, Wang Yan, Zhuang Hai-han, et al. Analysis and design of closed-loop control system for silicon resonant accelerometer [J]. Journal of Chinese Inertial Technology, 2012, 20(6): 744-748.

[8] Myers D R, Azevedo R G, Li Chen. Passive substrate temperature compensation of doubly anchored doubleended tuning forks[C]//2012 IEEE Journal of Microelectromechanical Systems. 2012: 1321-1328.

[9] 王超, 胡启方, 王岩, 等. 硅微谐振式加速度计结构设计与仿真优化[J]. 导航与控制, 2016, 15(1): 41-46. Wang Chao, Hu Qi-fang, Wang Yan, et al. Structure design and simulated optimization of silicon resonant accelerometer[J]. Navigation and Control, 2016, 15(1): 41-46.

[10] 王岩, 张玲, 邢朝洋. 硅微谐振加速度计高精度相位闭环控制系统设计与实现[J]. 中国惯性技术学报, 2014, 20(1): 255-258. Wang Yan, Zhang Ling, Xing Chao-yang. Design and implement of high precision phase closed-loop control system for silicon resonant accelerometer[J]. Journal of Chinese Inertial Technology, 2012, 20(4): 255-258.

[11] 王岩, 张玲, 邢朝洋, 等. 基于FPGA的高精度硅微谐振加速度计数据采集与参数补偿系统设计与实现[J].中国惯性技术学报, 2015, 23(3): 394-398. Wang Yan, Zhang Ling, Xing Chao-yang, et al. Design and implementation of high-precision data acquisition and parameter compensation system for silicon resonant accelerometer, 2015, 23(3): 394-398.

Design and implement of engineering application for silicon resonant accelerometer

WANG Yan, ZHAO Ke, ZHANG Ling, XING Chao-yang

(Beijing Aerospace Control Device Institute, Beijing 100039, China)

The silicon resonant accelerometer (SRA) in the field of inertial instruments has become one of the research focuses due to its small size and high-precision potential. A design method for the SRA’s practical engineering is put forward based on the analysis of its working mechanism. The SRA’s error sources and their reducing methods are discussed based on the comparative analysis on system design, structure design, control electronics, measurement techniques, etc.. The measurement results show that the mass fundamental frequency is above 3 kHz, the resonant fork has a frequency around 18 kHz, the scale factor is above 100 Hz/g, the measurement range is ±40 g, the dead zone is below 0.67 mg, the bandwidth is above 200 Hz, the vibration rectification error is 0.344 mg, and the run time bias stability is better than 50 μg, which meet the engineering application requirements.

silicon resonant accelerometer; engineering application; design; implement

U666.1

A

1005-6734(2016)02-0229-06

10.13695/j.cnki.12-1222/o3.2016.02.017

2016-04-05

国防基础科研项目(A0320110013)

王岩(1978—),男,工学博士,高级工程师,研究方向为硅微惯性仪表。E-mail: memslianxi@sina.com