连续旋转的光纤陀螺全温标度因数快速建模补偿方法

2016-04-13张晓雅杨志怀宋丽薇

张晓雅,杨志怀,宋丽薇,马 林

(天津航海仪器研究所,天津 300131)

连续旋转的光纤陀螺全温标度因数快速建模补偿方法

张晓雅,杨志怀,宋丽薇,马 林

(天津航海仪器研究所,天津 300131)

在全温范围内应用的光纤陀螺,标度因数误差是其主要的误差之一。特别是在大角速率或者高精度应用时,光纤陀螺的标度因数误差甚至超过零偏漂移误差。在实际使用中,需对陀螺标度因数在全温范围内进行建模和补偿。对光纤陀螺标度因数误差机理进行详细分析后,提出了一种连续旋转的光纤陀螺全温标度因数快速建模补偿方法。基于单轴速率转台的连续旋转,可以自动快速完成标度因数全温建模且工程实现简单易行。更重要的是该方法可以有效识别标度因数在全温范围内的变化拐点,提高建模和补偿的精度。对比试验结果表明,采用此方法后能精确测得某型光纤陀螺全温工作的标度因数真实拐点为48℃,全温标度因数补偿精度优于15×10-6,较按照GJB2426-2004进行的多点测试后补偿提高10%左右。

光纤陀螺;标度因数;温度建模;补偿

当温度变化时光源、Y波导集成光学调制器等光学元器件的平均波长会随之变化,导致光纤陀螺的标度因数变化[1-2]。在全温范围内应用的光纤陀螺,特别是在大角速率或者高精度应用时,光纤陀螺的标度因数误差会超过偏置漂移误差,严重制约光纤陀螺的环境适用性。从机理上消除温度带来的标度因数误差难度大、成本高,而基于理论机理的温度误差建模和补偿是一种简单有效的解决方法。特别是在全温范围内(-40℃~+60℃)对光纤陀螺的标度因数误差进行建模和补偿,对于提高标度因数稳定性指标有重要意义。

常用的建模方法有线性回归模型[3-4]、多种神经网络模型[5]等。前者结构简单,工程实现容易,缺点是非线性补偿能力弱;后者结构复杂,参数多,将物理过程看作一个黑箱模型,非线性函数逼近效果能力强,但工程实现困难。

常用的光纤陀螺标度因数测试方法是按照GJB2426-2004进行一系列的角速率测试,根据最小二乘法计算得到[6]。全温条件下的光纤陀螺标度因数建模通常是选择几个典型的温度点,分别进行标度因数测试,得到各温度点对应的标度因数值作为标度因数补偿模型的输入[3-4]。上述这种光纤陀螺标度因数测试和建模方法由于频繁操作速率转台效率低,且随着建模精度需求增加更多的测试温度点时,会大大增加测试时间和成本。本文提出了一种基于连续旋转的光纤陀螺全温标度因数快速建模补偿方法。基于带温箱的单轴速率转台,在全温条件下使其单向匀速旋转即可自动快速完成标度因数在全温条件下的建模,工程实现简单易行。更重要的是该方法可以有效识别标度因数在全温范围内的变化拐点,无盲点地全面反映标度因数随温度变化的情况,从而提高建模和补偿的精度。

1 光纤陀螺标度因数误差机理

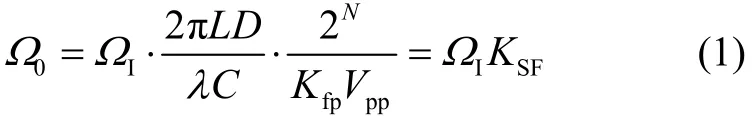

目前中高精度光纤陀螺均采用全数字闭环光纤陀螺方案,其中光纤陀螺敏感到的输出信号与输入角速率的关系可以表示为[3]

式中:ΩI为输入角速度,Ω0为输出角速度,L为光纤长度,D为光纤环直径,λ为真空中的光波波长,C为真空中的光速,Kfp为Y波导的调制系数,Vpp为阶梯波峰值电压,N为D/A转换器位数,KSF为光纤陀螺的标度因数。由式(1)可以看出,光纤陀螺的标度因数受到光纤敏感环圈长度和直径、光波波长、Y波导半波电压以及电路阶梯波峰值电压的影响,而这些因素又均受到温度的影响。

全数字闭环光纤陀螺方案的优点是通过增加第二反馈回路可以精确跟踪 Y波导半波电压随温度的变化,即始终保持调制系数与Y波导半波电压的乘积系数为 2π,从而提高标度因数的稳定性[7-8]。因此在理想闭环反馈状态下,标度因数误差仅由L、D的乘积和光波长λ决定。

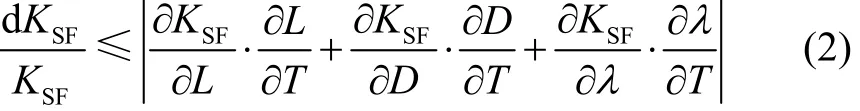

光纤陀螺的标度因数温度误差可以表示为[9]

中高精度光纤陀螺通常采用超荧光掺铒光纤光源(ASE),其平均波长漂移有三种与温度相关的来源,可以表示为[10]式中:第一项是有掺铒光纤的固有温度系数导致的固有的平均波长的变化,第二项和第三项分别表示泵浦波长和泵浦功率随温度变化导致的光源平均波长变化。通过优化设计,可以将ASE光源的温度系数做到小于5×10-7/℃。

通过以上对标度因数误差来源的分析并结合大量光纤陀螺实验测试表明,其标度因数随温度变化具有较强的重复性和规律性,且通过温度的一阶最小二乘法进行建模和补偿即可实现比较好的全温标度因数性能。

2 标度因数温度误差建模和补偿

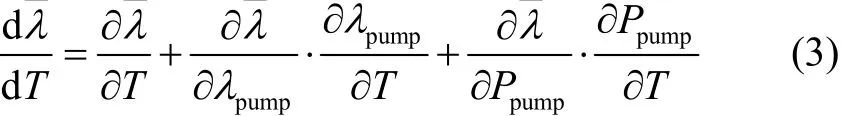

标度因数的温度误差模型可以表示为

式中:K0是与温度无关的标度因数,KT是与温度相关的陀螺标度因数误差系数,T为陀螺温度。根据式(4)模型,光纤陀螺全温标度因数通常的建模方法是选择几个典型的温度点,分别按照GJB2426-2004进行标度因数测试,得到的结果作为标度因数补偿模型的输入,进而通过分段建模的方式进行补偿[3-4]。

光纤陀螺的输出可以表示为

式中:0Ω为光纤陀螺的固有零偏,ω为陀螺输入转速。将光纤陀螺的敏感轴朝天且固定于一匀速单向旋转的单轴速率转台,此时由零偏引起的输出标度因数测试误差可以表示为

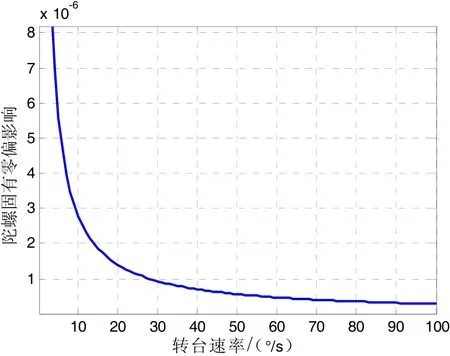

图1 不同转速下陀螺零偏对标度因数误差影响Fig.1 Gyro bias’s influence on scale factor error at different rotating speeds

根据式(6),图1给出了不同转速下,陀螺固有零偏对标度因数测试的影响曲线。通常中高级精度光纤陀螺的固有零偏在0.1 (°)/h以下,因此当转台速率大于50 (°)/s时,其对标度因数的误差影响小于0.6×10-6。

当光纤陀螺在以较高速率匀速转动时,陀螺输出的变化即代表了温度引起的标度因数变化。设置温箱温度激励,让光纤陀螺遍历全温范围即可完成光纤陀螺的全温标度因数连续建模。这种方法可以有效识别标度因数在全温范围内的变化拐点,无盲点地全面反映标度因数随温度变化情况,提高建模精度。选定温度拐点后,采用最小二乘法可以实现光纤陀螺分段式标度因数建模。

3 试验验证

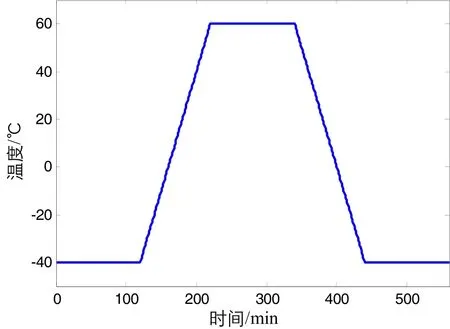

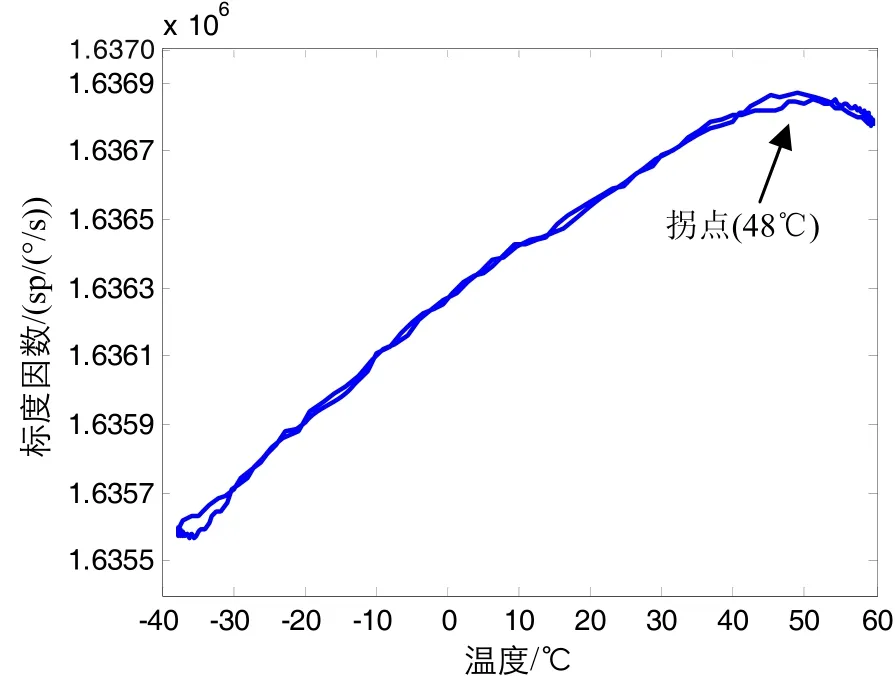

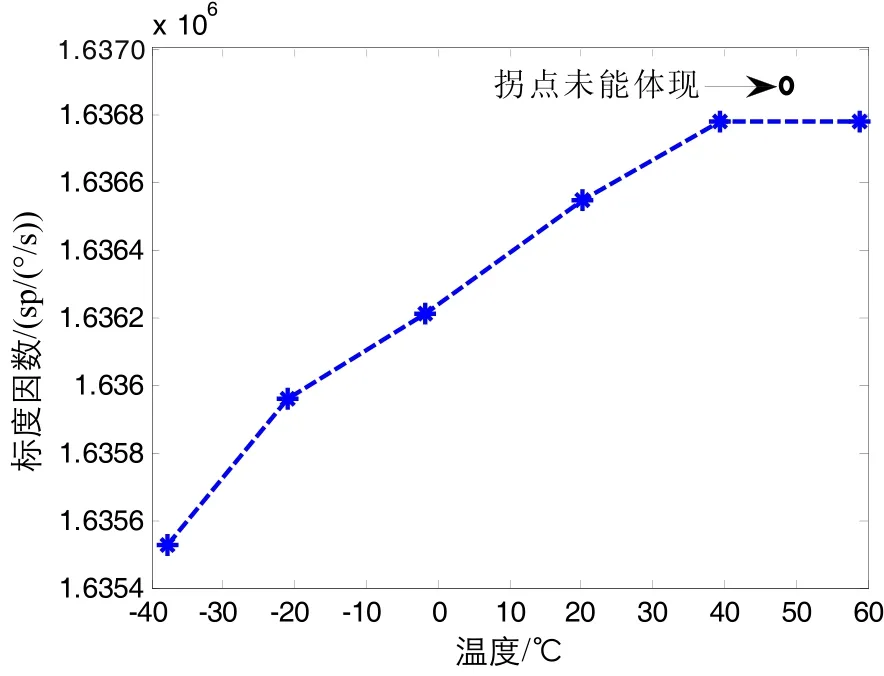

图2(a)给出了一只光纤陀螺采用连续旋转速率法时的温度激励曲线,图2(b)给出了在此温度激励下的光纤陀螺输出曲线,其代表了不同温度点下的光纤陀螺标度因数变化。图3给出了同一只光纤陀螺采用常规国军标方法进行的20℃一个采样点的全温标度因数建模。

从图2~3中可以看出,连续旋转法能全面反映各个温度下光纤陀螺标度情况,有利于标度因数分段补偿时选择合适的拐点。传统国军标方法在测试点较少情况下不能完全精确反映光纤陀螺的标度因数在全温条件下的变化情况。按照图3所示的模型建模,当补偿后的光纤陀螺工作在真实拐点48℃时,将发生较大的标度因数误差。为避免上述问题,可以在建模时增加更多的采样点,与此同时又会大大增加测试时间和成本,且不能精确反映全温条件下光纤陀螺标度因数曲线的精确拐点位置。

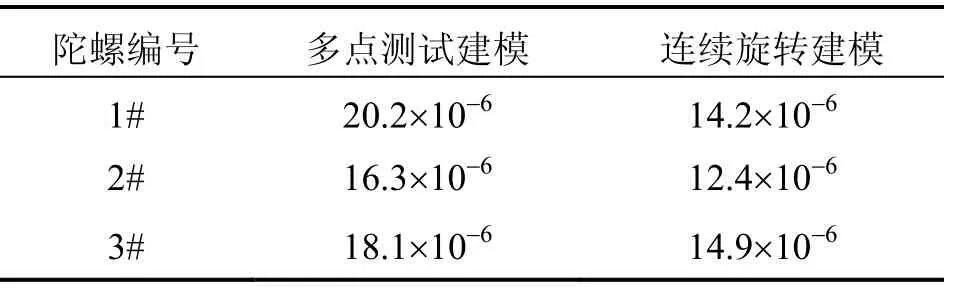

通过上述方法对3只光纤陀螺分别进行了全温标度因数建模,并采用单片FPGA实现光纤陀螺分段式全温标度因数补偿。最后,采用国军标测试方法对其分别进行了多点测试验证。表1为3支陀螺分别用两种方法建模后的补偿效果。

由于连续旋转法建模方法更能捕捉精确的各段标度因数拐点,上述实验中3只陀螺补偿后的全温标度因数重复性相比多点测试法建模,补偿精度更高,标度因数重复性指标更优。

图2 (a) 温度激励曲线Fig.2(a) Temperature curve

图2 (b) 连续旋转法标度建模Fig.2(b) Scale factor modeling by continuous rotation method

图3 常规多点测试法标度因数建模Fig.3 Scale factor modeling by conventional mutipoint method

表1 两种方法建模后全温标度因数重复性对比Tab.1 Compensation results of two modeling methods

4 结 论

光纤陀螺标度因数温度误差主要受到L、D的乘积和光源波长λ随温度变化的影响。陀螺以较大速率匀速转动时,陀螺的输出变化直接反应标度因数随温度的变化关系。基于单轴速率转台,采用连续旋转法对光纤陀螺进行全温标度因数,可以在大大提高建模效率的同时实现全温范围内的标度因数变化无盲点测试,从而在分段拟合时可以精确选择拐点位置,使得建模和补偿精度更高。

(References):

[1] Dagenais D M, Goldberg L, Moeller R P, et al. Wavelength stability characteristics of a high power amplified superfluorescent source[J]. Journal of Lightwave Technology, 1999, 17(8): 1415-1422.

[2] Zhao Dun-hui, Chen Jia-bin, Han Yong-qiang, et al. Temperature compensation of FOG scale factor based on CPSO-BPNN[C]//Control and Decision Conference. 2010: 2898-2901.

[3] Zhang Xiao-feng, Fan Hua-chun, Liang Yu. FOG output drift compensation based-on temperature gradients[J]. Piezoelectrics & Acoustooptics, 2010, 33(1): 38-40.

[4] 汪刚, 吉世涛, 蓝燕, 等. 光纤陀螺标度因数温度补偿的工程应用[J]. 导航与控制, 2012, 11(1): 41-45. Wang Gang, Ji Shi-tao, Lan Yan, et al. FOG scale factor temperature compensation of engineering application[J]. Navigation and Control, 2012, 11(1): 41-45.

[5] 那永林, 李立坤, 吴衍记, 等. 光纤陀螺标度因数的测试误差分析[J]. 中国惯性技术学报, 2012, 20(4): 473-477. Na Yong-lin, Li li-kun, Wu Yan-ji, et al. Measurement error analysis of FOG’s scale factor[J]. Journal of Chinese Inertial Technology, 2012, 20(4): 473-477.

[6] GJB2426A-2004. 光纤陀螺仪测试方法[S]. 国防科学技术工业委员会, 2004. GJB2426A-2004. Test methods for fiber optic gyroscope [S]. Commission of Science Technology and Industry for National Defense, 2004.

[7] 杨晔, 陈馨, 张桂才. 基于角速率积分法的光纤陀螺标度因数不对称的测量方法[J]. 中国惯性技术学报, 2012 20(3): 343-347. Yang Ye, Chen Xin, Zhang Gui-cai. Measurement of fiberoptic gyroscope scale factor asymmetry based on angular rate integral technology[J]. Journal of Chinese Inertial Technology, 2012, 20(3): 343-347.

[8] Ko J, Fox D. Learning GP-Bayes filters via Gaussian process latent variable models[J]. Autonomous Robots, 2011, 30: 3-23.

[9] Nguyen-Tuong D, Peters J. Incremental online sparsification for model learning in realtime robot control[J]. Neurocomputing, 2011, 74(11): 1859-1867.

[10] 刘元元, 杨功流, 尹洪亮. 基于双模型的光纤陀螺温度补偿方法[J]. 中国惯性技术学报, 2015, 23(1): 131-136. Liu Yuan-yuan, Yang Gong-liu, Yin Hong-Liang. Temperature compensation for fiber optic gyroscope based on dual models[J]. Journal of Chinese Inertial Technology, 2015, 23(1): 131-136.

[11] Wang Xi-jiang, He Zu-yuan, Hotate K, et al. Reduction of polarization-fluctuation induced drift in resonator fiber optic gyro by a resonator with twin 90° polarization-axis rotated splice[J]. Optics Express, 2010, 18(2): 1677-1683.

[12] Yu Xu-hui, Ma Hui-lian, Jin Zhong-he, et al. Improving thermal stability of a resonator fiber optic gyro employing a polarizing resonator[J]. Optics Express, 2013, 21(1): 358-369.

Rapid modeling and compensation method for scale factor of FOG with continuous rotation

ZHANG Xiao-ya, YANG Zhi-huai, SONG Li-wei, Ma Lin

(Tianjin Navigation Instrument Research Institute, Tianjin 300131, China)

The scale-factor error is one of the major errors of FOG, especially when applied in full temperature. Its influences are more than those of bias error in large angular rate or high-precision applications, and therefore should be modeled and compensated in practical application. Based on the analysis of the scale factor’s error mechanism, a modeling and compensation method for FOG scale-factor in full-temperature is presented based on a continuous rotation method, which is easier and more efficient. More importantly, the inflection points can be obtained effectively, and the precisions of the modeling and compensation will be improved. Experiment results show that the real inflection point, which is 48℃, of a certain type of FOG can be accurately measured. The compensation accuracy of scale factor error by this modeling method is better than 15×10-6, which is improved by about 10%.

fiber optic gyro; scale factor; temperature modeling; compensation

U666.1

A

1005-6734(2016)02-0215-03

10.13695/j.cnki.12-1222/o3.2016.02.014

2015-12-10

2016-03-23

国防预研项目(51309010102)

张晓雅(1981—),男,高级工程师,研究方向为导航、制导与控制。E-mail: zhangxy1208@163.com