低g值MEMS惯性开关的设计与工艺优化

2016-04-13张凤田袁明权

熊 壮,张凤田,袁明权

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

低g值MEMS惯性开关的设计与工艺优化

熊 壮,张凤田,袁明权

(中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

针对既有硅基低g值MEMS惯性开关的加工工艺复杂、加工周期长以及成品率低的问题,提出改进的结构设计和工艺方案。设计以圆形质量块+圆形螺旋梁为基础的敏感结构,以避免原结构因应力集中导致的螺旋梁断裂现象;提出玻璃-SOI-玻璃三层直接键合工艺技术,改变金属电极间绝缘设计方法,调整开关行程的加工方式,从而减少大量加工工序,降低了工艺难度。形成了一种可靠、简单的低g值开关的统一化加工方案。流片结果表明,新研制的MEMS开关的加工周期缩短为原来的1/3,加工成品率提高为原来的4倍。测试结果表明,开关阈值为5.6g,符合设计要求的5.5g±1g。

MEMS;惯性开关;双埋层;绝缘硅;阳极键合;螺旋梁;微纳加工

惯性开关是一种感受惯性加速度,执行开关机械动作的精密惯性装置,在航空航天、汽车电子和弹药等惯性控制系统中应用广泛[1]。与电子开关相比,惯性开关具有成本低、抗干扰能力强的特点。虽然采用传统机械加工的惯性开关应用较为成熟,但由于其存在零件多、装配复杂、体积大等缺点,在复杂环境的应用中的可靠性和安全性难以保证。与传统的惯性开关相比,采用微机电(MEMS)加工工艺制作出的惯性开关体积小、重量轻、可批量生产、免装配、弹簧一致性好,具有重要的研究价值和应用前景。

近年来,已有国内外学者对MEMS惯性开关进行了有益探索,例如:上海交通大学采用微电铸工艺制作了多种MEMS金属开关,并通过附加各类缓冲机构(如柔性梁、纳米线等)来延长开关的接触时间[2-4];大连理工大学同样采用微电铸工艺加工了360°万向开关,实现了径向及轴向碰撞触发[5];北京大学采用传统硅加工工艺制作了横向运动开关,该开关的特点是加工工艺简单,工艺稳定性好[6];韩国首尔大学提出了硅基阈值可调节的惯性开关,该开关可实现自锁功能,保证了接触的稳定性[7]。美国陆军实验室采用微电铸工艺制作了开关列阵,可实现多阈值的测量[8]。

上述文献以及其他公开报道的大部分微惯性开关的工作阈值均大于40g,主要应用于高g值加速度的冲击环境条件下,而关于低g值惯性开关的文献报道相对较少。低g值是指惯性开关闭合阈值为1g~30g,响应的信号是准静态、频率近乎为零的加速度信号。试验中这种信号一般由离心机产生,因此这类开关也被称为准静态开关,其敏感结构的特点是弹簧刚度小,质量块质量大[9]。就低g值MEMS开关的制作而言,低刚度弹簧+大质量块的复合结构不易通过传统的微电铸或硅基平面加工工艺实现。为此,中国工程物理研究院电子工程研究所的王超等人提出采用双埋层SOI材料,成功实现了低g值MEMS开关的研制[10-12]。该开关闭合阈值为 6.45g,闭合精度优于±0.5g。但该开关尚存在加工工艺复杂、耗时工序较多、部分工序与敏感结构的加工并无任何关联(例如为实现SOI-玻璃键合而加工的等电位电极[11])等问题,从而影响了敏感结构本身的工艺稳定性与可重复性。从多次流片结果来看,该工艺加工周期平均12周,且方形螺旋梁拐角常发生断裂,成品率难以达到20%。

本文在王超等人的开创性研究基础上,针对原设计与加工方案尚未解决的问题,进行改进优化。例如:将原有的正方形螺旋梁改进为圆形螺旋梁,避免应力集中造成的梁断裂问题;开发玻璃-SOI-玻璃三层直接键合技术,取消原有等电位的加工;调整了金属电极的加工方案,实现电极与硅结构层的物理隔离等。

1 开关工作原理

MEMS惯性开关的工作原理是采用由弹性单元(如悬臂梁)和与其连接的悬空的质量块作为敏感结构,质量块上布有金属电桥,在外接加速度载荷作用下,质量块向基底方向运动,当加速度载荷达到预定阈值时,质量块上的金属电桥与基底上的两个金属电极同时接触,使得接入应用系统的两个常开金属触点导通,实现开关闭合(图1)。金属电桥与金属电极的间距Z0为开关的行程,是决定开关阈值大小的重要参数。本研究采用传统的硅基微纳加工工艺,故质量块与弹性梁选用硅材料,其中梁结构位于质量块厚度方向上的中性平面内,从而使敏感结构的整体机械平衡得到保障。开关的封盖与基底采用玻璃(BF33)材料,金属电桥与金属电极采用高导电率的Cr/Pt/Au材料。

图1 MEMS惯性开关结构及工作原理示意图Fig.1 Schematic of MEMS inertial switch and its working principle

2 结构优化设计

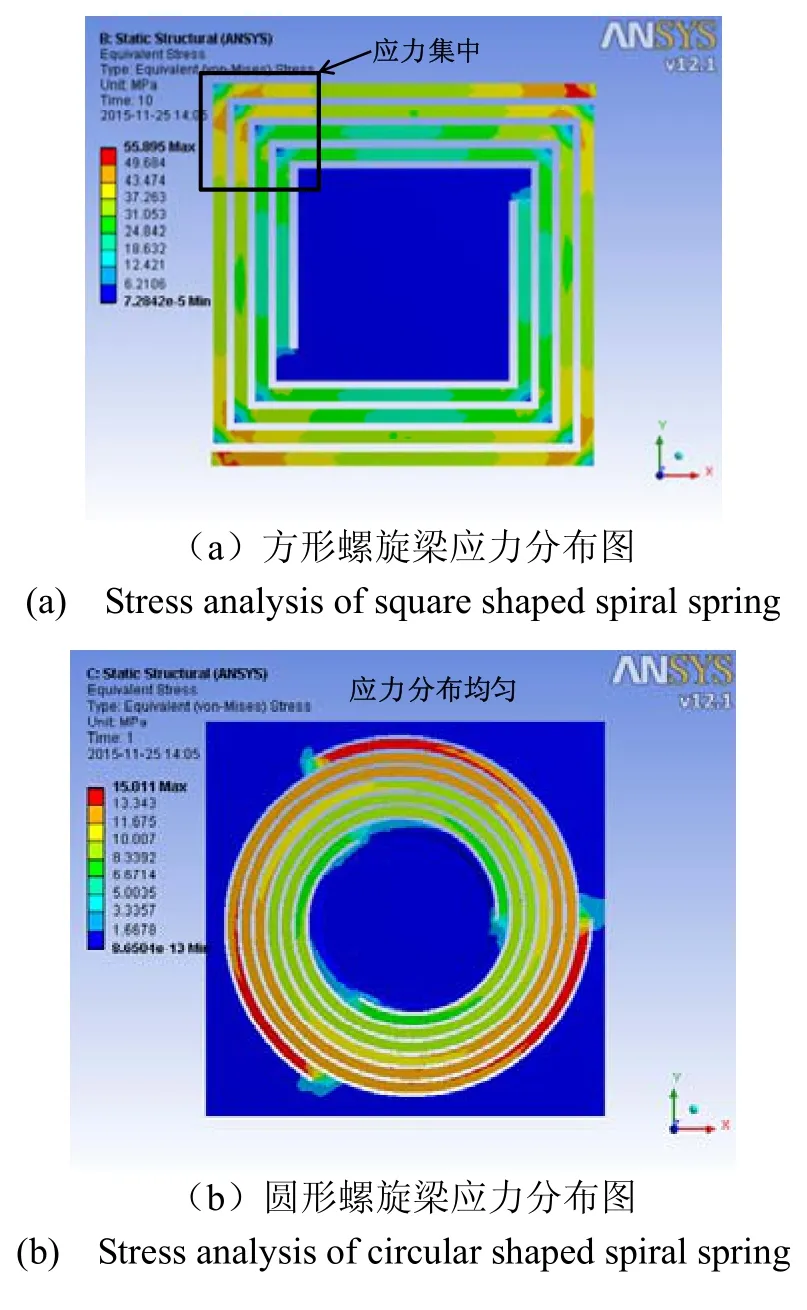

文献[11]中采用方形质量块以及方形螺旋梁作为敏感结构,从而满足大质量、低刚度弹性系统的设计要求。然而在加工过程中,特别是结构释放后,在方形螺旋梁拐角出常出现断裂现象,造成器件失效。通过ANSYS仿真分析发现,方形螺旋梁在拐角处应力集中,致使结构易断裂(图 2a)。为避免由螺旋梁断裂造成的器件失效,本研究将敏感结构改进为圆形质量块+圆形螺旋梁。仿真结果显示:圆形螺旋梁应力分布均匀(图2b)。在实际加工过程中未出现梁断裂现象。

图2 MEMS惯性开关应力分布分析Fig.2 Stress analysis of MEMS inertial switch

3 工艺优化设计

MEMS开关的制作采用双埋层SOI作为基片。双埋层SOI是一种3层单晶硅和2层SiO2相叠分布的特殊SOI材料,其中中间层的单晶硅层用作平面螺旋梁结构,可较好地控制梁的厚度。考虑到玻璃顶盖和基底的加工并不复杂,本研究只针对与SOI基片相关的加工进行优化改进。

3.1 原有工艺方案中的难点分析

原有工艺方案中与SOI基片相关的加工工序多,周期长,具体需要实现5部分功能[11]:

1)质量块。

2)螺旋梁。

3)等电位:原有方案采用阳极键合工艺对玻璃与 SOI基片进行键合,整套工序需要完成两次键合(先键合玻璃基底,再键合玻璃盖板)。另外由于SOI片中的氧化层分压作用,直接键合的成功率不高。原有工艺的解决方案为:在SOI片上加工通孔并镀膜,使得顶层硅与底层硅产生电接触,从而将玻璃-SOI键合等效成玻璃-硅键合。然而双埋层SOI层数多,加工通孔需要采用匀胶、喷胶、刻蚀、腐蚀、镀膜等多道工序,并且这些工序都与器件敏感结构的加工无关,因此影响了整体的加工效率,降低了工艺稳定性。

4)绝缘层:原有工艺方案中,金属电极位于玻璃基底表面,在键合完成后,金属电极中有一部分会与SOI片上的硅结构层直接贴合。由于硅具有一定的导电性,因此可与两个金属电极构成回路。经测量,即便采用高阻硅材料,该回路电阻为10MΩ,无法实现开关在断开时电阻无穷大的要求。因此原有工艺方案必须在金属电极与硅结构层的贴合处制作SiO2层,从而满足绝缘的需求。制作SiO2层涉及到沉积、光刻、刻蚀等工序,另外在结构释放(HF溶液)时还需对绝缘层进行喷胶保护,这些工序都与器件敏感结构的加工无关,因此影响了整体的加工效率,降低的工艺稳定性。

5)开关的行程Z0

原有工艺方案采用湿法腐蚀的方法在SOI片上加工开关行程Z0,因此质量块厚度与行程高度Z0之和必须等于SOI基片的厚度(原有方案采用的SOI片厚度465 μm,其中质量块厚度300 μm,行程高度165 μm)。该设计的缺点是:必须根据开关结构尺寸以及阈值要求定制相应规格的SOI片,当有更改开关阈值的需求时,必须重新设计敏感结构尺寸,或重新定制相应厚度的SOI片,导致无法实现统一化的结构设计方案以及加工方案。另外,行程Z0的加工涉及氧化、光刻、腐蚀等工序,并且这些工序都与器件敏感结构的加工无关,因此影响了整体的加工效率,降低的工艺稳定性。

从上述分析不难看出,针对双埋层 SOI基片来说,最重要的是实现质量块与螺旋梁的制作,而等电位、绝缘层、开关的行程均属于额外加工工序。虽然开关最终的制作结果可以满足技术指标要求,但过多的额外加工工序造成加工周期长,工艺稳定性与一致性较差,最终导致加工成品率难以超过20%。

3.2 工艺改进方案

本研究通过改进工艺方案,在实现开关最终功能的前提下,剔除了所有额外加工工序。具体内容为:

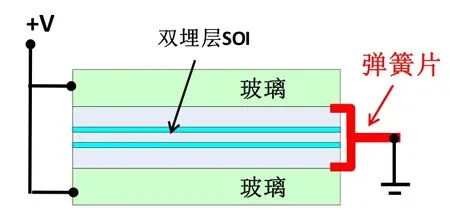

1)改进键合工艺

本研究采用专用定制设备,实现玻璃-SOI-玻璃三层直接键合技术。具体方法如图3所示:将键合设备中上下极板用导线相连并施加正电压,正电压将直接作于于玻璃顶盖与玻璃基底上;采用定制导电弹簧片将双埋层SOI顶层硅表面与底层硅表面相连并接地。上述方法可将玻璃-SOI-玻璃键合等效成两个并行的硅-玻璃键合,使键合过程一次到位,无需等电位的加工。实验中的具体键合参数为:温度 300°C,键合电压从50 V逐渐上升至600 V,键合过程约为30 min,键合机腔内气体环境为常压氮气。

图3 玻璃-SOI-玻璃直接键合示意图Fig.3 Schematic of glass-SOI-glass direct bonding

实验结果表明,上述键合方式效果良好,划片后未出现玻璃层脱落现象。该方法避免了原有工艺方案中等电位的加工,极大地减少了加工工序,工艺稳定性得到有效提高。

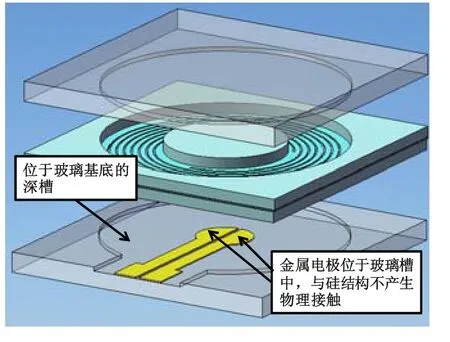

2)金属电极间绝缘方式改进

本方案首先将开关行程 Z0的加工转移至玻璃基底上,即对玻璃基底进行深槽腐蚀;其次将金属电极的制备从原先的玻璃表面,转移至玻璃深槽中,从而实现了金属电极与硅结构层的物理隔离,从根本上满足了绝缘需求(图4)。需指出,原有工艺方案中同样需要对玻璃进行深槽腐蚀以及镀膜,因此本方案并未增加玻璃顶盖以及基底的加工工序。另外,采用本方案无需在SOI片上制作开关行程,从而使开关敏感结构的加工稳定性得到进一步提高。

图4 金属电极位于玻璃槽中,实现其与硅结构的物理绝缘Fig.4 Fixed electrodes are placed inside the glass trench to realize the physical isolation with the silicon layer

3)统一化的开关结构加工方案

采用上述改进方案,使得在SOI基片上只加工质量块以及螺旋梁两个必要部件。SOI基片的厚度即为质量块的厚度,通过调节玻璃基底槽腐蚀深度即可实现对开关的阈值调节。开关结构设计与加工工艺无需改动,实现了统一化的开关加工方案。

3.3 工艺方案对比

现将原有工艺方案与改进工艺方案中所需的工序数量进行对比,如表1所示。可以看出,新方案中工艺步骤极大减少,可加工性得到提高。多次流片实验结果表明,采用新方案后,器件的加工周期缩短为原来的1/3,加工成品率又原来的20%提高到80%。

表 1 原始方案与优化方案工艺步骤对比Tab.1 Comparison on previous and present fabrication details of the MEMS inertial switch

4 工艺结果

采用改进后的方案对MEMS开关进行加工。开关结构尺寸为:质量块直径2000 μm,厚度570 μm;螺旋梁宽度100 μm,厚度30 μm,梁间距40 μm。开关设计阈值5.5g±1g,开关行程Z0即可通过ANSYS仿真计算得出,针对上述,Z0约等于110 μm。

开关加工流程如图5所示。加工的具体方法为:

1)采用双埋层对称 SOI片,顶层与底层硅厚度270 μm,中间层硅厚度30 μm,氧化层厚度均为0.7 μm。在顶层硅上采用磁控溅射方法制备出金属电桥,材料选用Cr/Pt。

2)在顶层硅上采用DRIE方法刻蚀出质量块上部。

3)采用HF溶液腐蚀掉露出的SiO2层。

4)采用喷胶光刻技术在中间层硅上制备出螺旋梁图案,并用DIRE方法刻蚀出螺旋梁结构。

5)在底层硅上采用DRIE方法刻蚀出质量块下部。

6)采用HF溶液腐蚀残余的SiO2层,释放结构。

7)采用700 μm厚BF33玻璃片,腐蚀出110 μm 深槽图案。利用喷胶、镀膜工艺在上盖板与下盖板上制备金属屏蔽层以及金属电极,材料选用 Cr/Au。金属屏蔽层可防止键合过程中静电力对开关质量块造成的粘附失效效应。最终通过玻璃-SOI-玻璃直接键合技术将开关结构进行密封。

图5 改进后的MEMS惯性开关加工示意图Fig.5 Fabrication process of the MEMS inertial switch

图6(a)为开关敏感结构流片完成图,所有开关结构完好,未出现螺旋梁断裂现象。图6(b)为开关质量块与螺旋梁的电镜照片,结构完全释放,螺旋梁结构形貌良好。

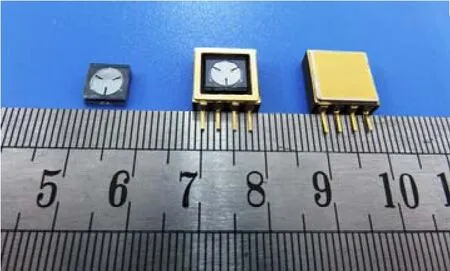

键合划片后MEMS开关芯片尺寸为7mm×7mm,如图7所示。封装后管壳尺寸为1cm×1cm。

图6 (a) 开关流片完成图

图6(b) 开关敏感结构电镜照片

图7 MEMS开关芯片及封装照片Fig.7 Diced and packaged MEMS inertial switch

5 性能测试

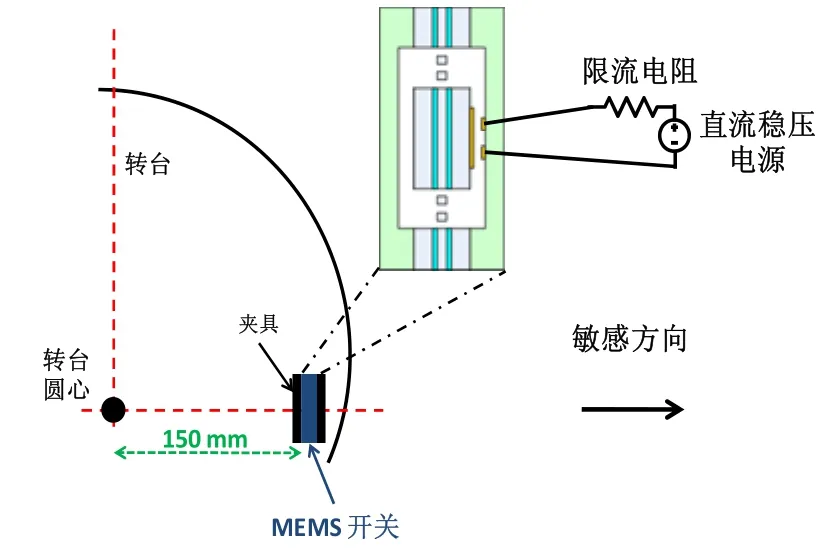

采用自制的离心机对开关样品的闭合阈值进行测试,离心机可提供 1g~30g的负载加速度,精度为0.01g,相对误差0.005g(图8)。开关通过夹具固定在距离心机转台圆心150 mm位置。开关的固定电极通过夹具与外部检测电路相联。检测电路由限流电阻和直流稳压电源组成。当离心机产生的加速度达到开关阈值时,开关与检测电路构成闭合回路,数据采集系统(采样周期0.01 s)同时采集记录离心加速度和限流电阻两端的电压信号状态,通过两组信号的比对即可得到惯性开关样品的闭合阈值。

设置离心加速度从0g经60 s增大到10g,保持10 s,然后经20 s减小到0g。开关阈值测试结果如图9所示,其中蓝色曲线为加速度信号曲线,红色曲线为开关信号曲线。实验结果显示,该开关在5.6g处实现闭合。

随机抽取的5个开关阈值分别为5.97g、5.6g、4.77g、4.94g和5.15g,均符合5.5g±1g的设计需求。导致开关阈值分散性的主要原因是工艺加工过程(光刻、深硅刻蚀等)对开关结构尺寸造成的误差,因此下一步工作的重点主要集中在提升工艺的一致性与稳定性。

图8 MEMS开关离心测试原理图Fig.8 Working principles of the centrifuge test

图9 MEMS开关离心测试结果Fig.9 Centrifuge test of the fabricated MEMS inertial switch

6 结 论

为提高 MEMS惯性开关的加工效率与加工成品率,本研究从结构设计以及加工工艺入手进行改进优化。提出了圆形质量块+圆形螺旋梁的结构设计以避免梁结构的断裂现象;提出了玻璃-SOI-玻璃三层直接键合技术,改变了实现绝缘要求的设计理念,在彻底取消非必要加工工序的同时,形成了一种可靠、简单的低 g值开关的统一化加工方案。流片结果表明,MEMS开关的加工周期缩短为原来的1/3,加工成品率提高为原来的4倍。多次测试结果表明,开关阈值为5.5g±1g,符合设计要求。

致谢:感谢电子工程研究所传感器与执行器研究中心MEMS工艺组同志在加工工艺方面给予的支持。

(References):

[1] 刘双杰, 郝永平. 阈值可调的微机电惯性开关[J]. 中国惯性技术学报, 2014, 22(4): 543-546. Liu Shuang-jie, Hao Yong-ping. MEMS inertial switch with threshold adjusting[J]. Journal of Chinese Inertial Technology, 2014, 22(4): 543-546.

[2] Wang Z, Yang Z, Xu Q, et al. Design, simulation and characterization of a MEMS inertia switch with flexible CNTs-Cu composite array layer between electrodes for prolonging contact time[J]. J. Micromechanics Microengineering, 2015, 25: 085012.

[3] Chen W, Wang Y, Zhang Y, et al. Fabrication of a novel contact-enhanced horizontal sensitive inertial micro-switch with electroplating nickel[J]. Microelectron. Eng., 2014, 127: 21-27.

[4] Chen W, Wang Y, Zhu B, et al. A laterally-driven micromachined inertial switch with a compliant cantilever beam as the stationary electrode for prolonging contact time[J]. J. Micromechanics Microengineering, 2014, 24: 065020.

[5] Du L, Zhao M, Wang A, et al. Fabrication of novel MEMS inertial switch with six layers on a metal substrate[J]. Microsyst. Technol., 2015, 21: 2025-2032.

[6] Guo Z, Yan G. Design, fabrication and characterization of a latching acceleration switch with multi-contacts independent to the proof-mass[J]. Sensors Actuators A Phys., 2011, 166:187-192.

[7] Kim H. MEMS acceleration switch with bi-directionally tunable threshold[J]. Sensors Actuators A Phys., 2014, 28: 120-129.

[8] Currano L J. Triaxial inertial switch with multiple thresholds and resistive ladder readout[J]. Sensors Actuators A Phys., 2013, 195: 191-197.

[9] 陈光焱, 王超. 微惯性开关设计技术综述[J]. 信息与电子工程, 2009, 1(7): 439-442. Chen G Y, Wang C. Review of the design of micro inertial switch[J]. Information and Electronic Enginnering, 2009, 1(7): 439-442.

[10] 王超, 陈光焱, 吴嘉丽. 基于平面矩形螺旋梁的低g值微惯性开关的研制[J]. 上海交通大学学报, 2013, 47(4): 679-686. Wang C, Chen G Y, Wu J L. Development of a low-g micro inertial switch based on planar rectangular helical spring[J]. Journal of Shanghai Jiao Tong University, 2013, 47(4): 679-686.

[11] 王超, 吴嘉丽, 陈光焱. 应用双埋层SOI工艺制备低g值微惯性开关[J]. 光学精密工程, 2012, 20(5): 1076-1083. Wang C, Wu J L, Chen G Y. Manufacture of low-g micro inertial switch utilizing SOI with double buried layers[J]. Optics and Precision Engineering, 2012, 20(5): 1076-1083.

[12] Xiong Z, Zhang F, Pu Y, et al. Silicon-based, low-g microelectromechanical systems inertial switch for linear acceleration sensing application[J]. Micro Nano Lett., 2015, 10(7): 347-350.

Design and technique optimization of low-g MEMS inertial switch

XIONG Zhuang, ZHANG Feng-tian, YUAN Ming-quan

(Institute of Electronic Engineering, China Academy of Engineering Physics, Mianyang 621999, China)

The available low-g silicon-based MEMS inertial switch has such disadvantages as complicated fabrication process, long fabrication period, low rate of qualified products, etc. To solve this problem, new structure design and fabrication process were proposed, which include: using cylinder shaped proof mass with circular shaped spiral spring as sensing structure; developing a new anodic boding process to realize glass-SOI-glass direct bonding; and modifying the fixed electrodes position to solve the isolating problem. Based on these considerations, an optimized fabrication process was proposed and implemented, and its experiment results show that the fabrication yield reaches 4 times as high as that of the previous design. The centrifugal experiment results show that the threshold value of the MEMS switch is around 5.6g, which meets is the designed requirement of 5.5g±1g.

MEMS; inertial switch; double-buried layer; silicon on insulator; anodic bonding; spiral spring; micro-fabrication

TM564;TN305

:A

2016-01-11;

:2016-05-27

中国工程物理研究院XXX项目资助

熊壮(1984—),男,助理研究员,博士,主要从事MEMS谐振器的设计和加工技术研究。E-mail: xiong.zhuang@caep.cn

1005-6734(2016)03-0404-05

10.13695/j.cnki.12-1222/o3.2016.03.023