龙烟铁路跨威乌高速系杆拱施工关键技术

2016-04-12张万国中铁十四局集团第四工程有限公司山东济南250000

张万国(中铁十四局集团第四工程有限公司,山东济南 250000)

龙烟铁路跨威乌高速系杆拱施工关键技术

张万国

(中铁十四局集团第四工程有限公司,山东济南250000)

摘要:以龙烟铁路跨威乌高速联络线1-80m钢管混凝土简支系杆拱施工为例,分别论述了跨高速公路系梁门洞支架的安装搭设,钢管拱肋支架的布置,钢管拱肋混凝土泵送压注的技术性能指标和设备要求,吊杆的安装及张拉。并应用有限元分析程序MIDAS/ CIVIL进行监控计算分析,通过实测结果可以看出主梁、拱肋线形和吊杆力控制较好,满足设计对吊杆力的要求。

关键词:钢管混凝土;系杆拱;拱肋;监控;索力

1 工程概况

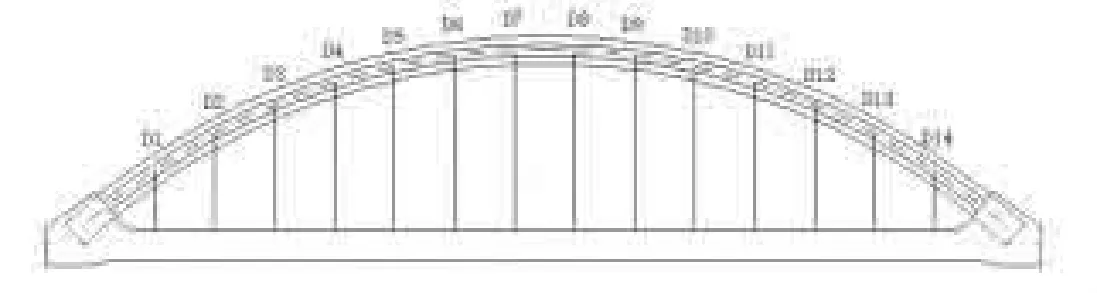

跨威乌高速联络线大桥,以80m系杆拱桥式跨越S608省道,主跨中心里程为GDK002+629.05,交角47°;主跨采用1-80m钢管混凝土简支系杆拱结构(如图1所示),先梁后拱式。计算跨径80.0m,梁长83m,主梁采用箱形截面,拱肋为钢管混凝土结构,哑铃形断面。拱肋与主梁的刚度之比为1/9.2,属于刚性系梁刚性拱。

图1 桥梁布置图

主梁采用等高度、单箱双室箱形截面,梁长83m,梁高2.5m,在端部梁底局部加高至3.0m。箱梁底宽7.6m,在端部加宽至8.3m;箱梁顶宽10.3m。梁体顶板厚30cm,底板厚30cm;中腹板厚30cm,至梁端加厚至50cm;边腹板厚35cm,至端部附近加厚至120cm。梁端设置厚350cm的横梁,相应吊杆位置设置横隔墙。

拱肋采用钢管混凝土结构,计算跨径80.0m,矢高16m,矢跨比1/5。每片拱肋由2根上、下钢管(φ800×16mm)和两块厚16mm钢板(外边距56cm)焊接成哑铃形断面。上下两钢管中心距1.5m,拱肋截面全高2.3m,中心距6.9m。为增强拱肋平面外稳定性,拱肋间设置三道横撑,其中边横撑为X撑,中间横撑为一字撑。横、斜撑均为钢管混凝土结构,横撑钢管直径800mm,壁厚16mm;斜撑钢管直径600mm,壁厚16mm。

全桥共设14对吊杆,除拱脚至第一根吊杆间距为7.5m外,其余吊杆中心间距均为5.0m,吊杆采用PESFD7-61新型低应力防腐成品索体,冷铸锚(LZM7-61)锚固,张拉端设于拱肋顶部。系梁采用支架法现浇,支架由螺旋钢管、工字钢等组合而成,用螺旋管搭设临时支墩,纵向用工字钢作为承重梁,系梁浇筑完成后,张拉系梁第一批钢绞线。然后在系梁顶面搭设拱肋支架,用50t汽车吊进行拱肋安装;拱肋混凝土压注采用4台砼地泵和2台汽车泵,自拱脚向拱顶次一压注成型;拱肋混凝土压注完成后用50t汽车吊安装吊杆,并按照设计要求张拉吊杆,在吊杆张拉完成后,张拉系梁剩余部分钢绞线,最后一次落架成桥。

2 系梁支架安装

系梁支架共设置4跨门架结构,门架采用螺旋钢管支墩和Ⅰ40a工字钢组合形式,在中央分隔带、公路两侧紧急停车带、中间车道分别设置条形基础,条形基础上设螺旋钢管,做为支架的承重结构。S608省道每侧搭设净宽4.5m、净高5.0m的双门洞,预留双向四车道保证车辆临时通行。

2.1支架基础施工

支墩采用现浇C30钢筋混凝土基础,施工前在沥青路面铺设油毡,避免对路面造成污染。中央绿化带处基础尺寸为31m×2m×1m,两侧路肩处基础尺寸为33m×2m×1m,行车道位置基础尺寸为31m×1m×1m。基础内部安放钢筋骨架,横向布置间距为200mm,纵向布置间距为300mm、350mm。在基础顶面螺旋管位置预埋钢板及钢筋。

在2m宽度的基础上设置双排螺旋钢管立柱,宽度1m的基础上设置单排螺旋钢管立柱,螺旋钢管立柱采用单根架立固定,立柱和预埋钢板焊接后加焊三角肋筋,肋筋采用10mm钢板,边长160× 80mm,每个立柱焊8块。立柱架立完成后,采用[14槽钢将立柱进行连接加固。

在每排螺旋钢管立柱上焊接布置2根Ⅰ40a工字钢作为横向分配梁。为了便于底模、侧模及工字钢等的拆除,在钢管立柱顶部和工字钢横向分配梁之间安装可调高度的砂箱,砂箱组装高度280mm,采用钢管制作,在砂箱内装上砂子,放置钢管砼圆柱。为了加强支架的整体稳定性。砂箱底和钢管顶钢板之间用螺栓连接,每边设2个M20×50六角头螺栓,四周辅助焊接加固;落模时,松掉靠近钢管底部的螺栓掏出砂子,使工字钢下落,拆除梁模。

3 钢管拱肋施工

3.1临时支架

在系梁混凝土桥面上采用Φ400mm×10mm钢管为立柱搭设临时支架,搭设总体原则为:在拱肋节段接口处搭设框架式临时支架,平面尺寸为2000mm×3000mm,立柱钢管间采用∠100mm× 10mm,支架下端封板焊接于桥面板预埋件上,支架横向及纵向均用∠250mm×10mm作为横联连接形成整体大框架以保证支架的整体稳定,支架上端设置横梁,横梁上部放置调节装置,作为标高调整系统。

3.2钢管拱肋混凝土泵送压注

3.2.1泵送混凝土技术性能指标

钢管混凝土拱肋为拱桥的主要承重结构,钢管内混凝土与钢管是共同受力的结构,混凝土标号为C55,属于高强混凝土,因此泵送混凝土的技术性能要求使其具有高强、缓凝、早强及良好的可泵性、自密实性和收缩的补偿性能。

3.2.2主要机具设备布置

根据图6和表1可得出,金属托盘作用下,锚杆预紧转矩与预紧力基本呈线性关系,线性拟合度R21达到0.996,转矩转化系数平均为0.25。加木垫板后,预紧力矩与预紧力线性拟合度R22为0.969,相比金属托盘线性关系较差,转矩转化系数平均为0.19,锚杆预紧转矩转化为预紧力的系数平均降低23.21%,在预紧力矩为400 N·m(井下施工常用预紧转矩)时,木垫板比金属托盘预紧力转化系数降低了28.64%。综上所述,加木垫板后锚杆转矩转化系数明显低于金属托盘,在同样的施工机具预紧转矩下,井下施工时的初始预紧力较低。

考虑到桥墩附近原地面至钢管拱顶约45m,混凝土压注采用2台汽车泵配合4台地泵进行施工,在两拱脚附近系梁顶面设置4台混凝土输送泵,在系梁两端桥墩附近各配备1台汽车泵,根据每侧钢管每次灌注混凝土方量约40~50m3,混凝土罐车配备16台,4台混凝土输送泵至待灌钢管拱脚混凝土入口间需配置4路混凝土泵送管道,每条管路在入仓口附近各设置一个截止阀,以便于在处理管路堵塞时防止混凝土回流,并根据施工需要配齐各种型号的弯管接头。每次压注混凝土前,将四条管路一次铺设完毕,并与混凝土输送泵和入口泵管分别试拼接,以减少中间接管时间。所有泵管进行水密性试验,发现问题提前处理。

3.2.3混凝土泵送压注施工

首先泵送上钢管砼,待强度达到设计强度的100%且不少于5d后,泵送下钢管砼,强度达到100%且不少于5d后,对称均匀灌注拱肋腹板内砼。

为增强混凝土的密实性,保证混凝土的压注质量,在拱肋顶面附近开设φ125mm的孔,以利于排气,由φ125mm排气管排出含有石子的新鲜混凝土时,插入φ50振动棒进行振捣。

4 吊杆安装及张拉

在系梁及拱肋施工时注意预埋吊杆预留孔、锚头钢筋计螺旋钢筋预埋件等。吊杆实际下料时,应在拱肋混凝土灌注完成后,精确测量上锚垫板顶面标高,并由监控单位根据施工过程中实测拱肋变位情况,修正有关计算参数,计入拱肋在桥面系恒载作用下竖向变位推算值影响后,确定实际下料长度。同时上锚头预留长度调整差±50mm。交由专业厂家下料并及时安装吊杆与锚具。

安装吊杆锚固端采用汽车吊。吊杆的安装次序应从两端拱脚开始对称依次安装至拱顶。在拱肋混凝土强度达到设计要求后,采用千斤顶在拱肋顶单端张拉,按设计图纸顺序张拉至初始应力后锚固。

吊杆安装张拉完成后,张拉系梁第二批纵向剩余预应力索。拆除系梁支墩,进行桥面设备二期恒载等施工,桥面设备安装完成后,应根据设计要求对吊杆预应力进行张拉调整,调整时必须按设计顺序对称进行,保证梁拱体系在施工过程中的受力平衡及成桥时吊杆应力符合设计要求。

5 施工控制仿真分析

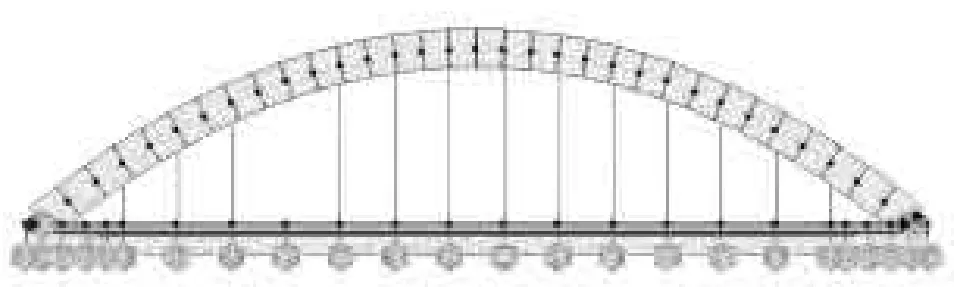

钢管混凝土系杆拱桥的施工工序复杂,结构体系和荷载随施工过程不断变化,在结构分析时需要针对各个施工阶段分别建立分析模型。本文应用有限元分析程序MIDAS/CIVIL进行分析计算,因为本桥上部结构外部为静定结构,内部为超静定结构,有限元分析时,只考虑上部结构。主桥箱梁、拱肋均采用梁单元模拟,主梁端部采用变截面梁单元模拟。吊杆采用只受拉索单元进行模拟。计算模型节点总数110个,梁单元55个,只受拉索单元14个。有限元计算模型如图2所示。

图2 全桥计算模型

6 拱肋系梁竖向位移监测

按照实际的施工过程、施工阶段和加载龄期,通过有限元理论进行准确模拟计算,拱肋支架拆除后拱肋最大竖向变形为11.4mm,吊杆张拉后拱肋最大竖向变形为21.8mm,系梁落架后,拱肋最大竖向变形为28.5mm,系梁的竖向位移为18.5mm。通过对拱肋和系梁上的10个观测点进行变形观测,其测量结果与有限元理论计算值相一致,表明现阶段拱肋结构处于理想的弹性变形阶段,拱肋结构的弹性模量、强度满足设计要求,结构是安全的。

7 系梁卸架后吊杆索力测试

系杆、拱肋和吊杆组成系杆拱的立面构造,系杆和拱肋是主要承重构造,而吊杆则是两者之间的传力构件,桥面荷载要通过吊杆传递给拱肋。因此吊杆是系杆拱桥主要的构件之一,吊杆能否正常工作,将会影响到整个桥梁的正常运营。目前,在工程实践中,对己施工完毕的吊杆进行索力复测时,频率法几乎是唯一选择,

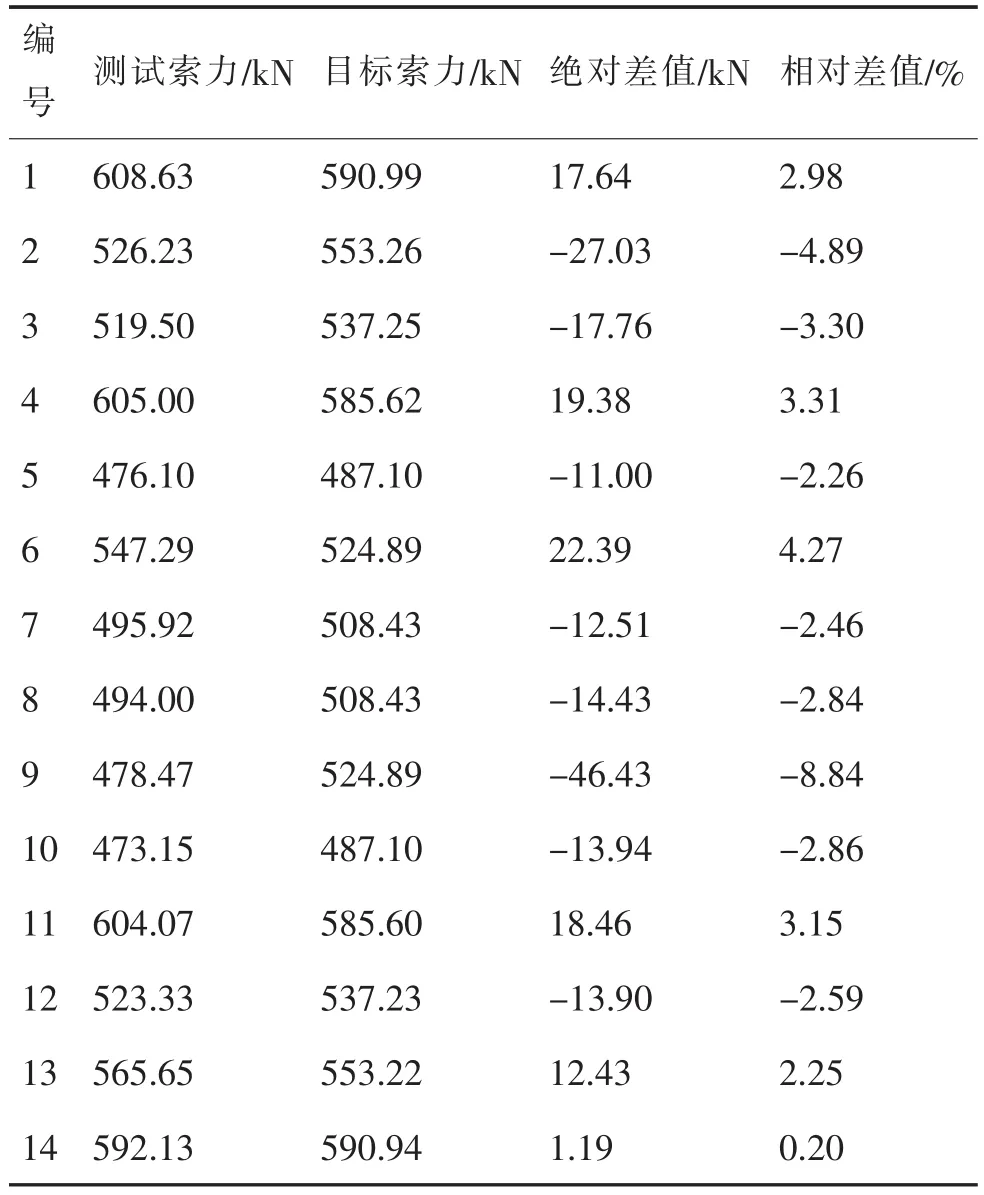

系梁卸架后,对每根吊杆进行了索力测定,左侧索力测试结果见表1:

索力测试后根据设计院提供的目标索力进行调整,调整过程中考虑了墩头锚锚具的回缩(锚具回缩值取1mm),调索方案如下:按相对误差大小顺序进行调整,即9#左—3#右—11#右,调完后进行索力测试,各个吊杆实测值与目标值吻合较好,实测值与目标值的误差均在合理误差以内,从整体和局部来讲都是理想的,满足设计对吊杆力的要求。

表1 左侧吊杆索力目标值与实测值的对比

8 结论

从整个施工过程对受控变量(结构线形和吊杆力)的实测结果可以看出,主梁、拱肋线形和吊杆力控制较好,该桥线形控制方面取得了较好的成果,钢管拱肋实现了精确合龙,成桥后系梁和拱肋位移均在误差允许范围内,拱轴线线形基本达到设计预期的目标,满足控制目标要求。经过吊杆施工过程的全程监控和成桥后索力的调整,全桥吊杆力控制均匀,各个吊杆实测值与目标值吻合较好,满足设计对吊杆力的要求。

参考文献:

[1]钟善桐.钢管混凝土结构(第三版)[Z].北京:清华大学出版社,2003.

[2]吴海军,陈思甜等.斜拉桥张力测试方法研究[J].重庆交通学院学报,2001,20(4):23-25.

[3]霍明刚,严娟,李若铭等.下承式钢管混凝土系杆拱桥吊杆张拉力确定分析.城市建设理论研究[J].2014,4(9):638-640.

[4]段波,曾德荣,卢江.关于斜拉桥索力测定的分析[J].重庆交通学院学报,2005,24(4):7-12.

[5]贺修泽,付晓宁.斜拉索的索力测试[J].中外公路,2002,22(6):38-39.

[6]赵洋,李树山,李晓克.系杆拱桥吊杆索力测试研究[J].工程抗震与加固改造,2011,33(4):56-60.

中图分类号:U448