呼张客专墩顶转体连续梁施工技术研究

2016-04-12郑伯强中铁十七局集团第二工程有限公司陕西西安710043

郑伯强(中铁十七局集团第二工程有限公司,陕西 西安 710043)

呼张客专墩顶转体连续梁施工技术研究

郑伯强

(中铁十七局集团第二工程有限公司,陕西西安710043)

摘要:大跨度连续梁上跨既有铁路,为减少上部结构施工对铁路行车安全的影响,采用旁位悬臂现浇、平衡转体的施工方法。以新建呼张铁路客运专线怀安站特大桥(60+100+60)m连续箱梁墩顶转体施工为例,对下转盘、球铰、上转盘、转动牵引系统等的施工技术进行了研究。通过工程实践证明:采用墩顶转体可减少转体重量,梁体重心至球铰的距离显著降低,转体更平稳。

关键词:连续梁;墩顶转体;转体系统施工;转体技术

1 工程概况

对于上跨既有铁路线桥梁工程,国内较为成熟的工艺为墩底水平转体法施工技术,即:在上下层承台之间,或者承台与墩底之间设置平转系统,平行既有线浇筑梁体,墩梁固结或临时固结成整体后共同绕承台转动,实现梁体跨线。其施工弊端为:桥梁下部设置转体系统,因此转体稳定性要求高,扭矩大;转体重量较大,导致平转系统庞大、设计牵引力大,基础尺寸和防护工程数量也大幅增加,最终会导致主跨跨径也相应增大。而连续梁采用悬臂浇筑墩顶水平转体的施工方法,可有效的减轻了转体重量、降低了牵引力,尤其是与既有铁路立交高度较高时,大大的降低了施工风险。

新建呼张铁路客运专线怀安站特大桥连续梁位于DK40+733.6~DK40+955.4处,采用(60+100+ 60)m悬臂现浇+墩顶转体预应力混凝土连续梁跨越京包铁路上下行线,主跨与既有京包双线铁路(K234+580)相交,呈61°夹角。主墩采用18根桩径1.5m,桩长52m钻孔灌注桩基础;采用双层承台,下承台尺寸为13.5m×18.5m×3.5m,上承台尺寸为8.5m×14.0m×2m承台。桥墩采用圆柱型截面,墩身直径5m,墩帽采用矩形截面,尺寸为10.8×8.8m,倒角半径为2.5m。全桥梁体共15个节段,顺铁路方向采用支架搭设浇筑0#块,按照悬臂浇筑工艺分别在52#、53#中墩采用挂篮分节浇筑梁体1#-13#,边跨15#现浇段可与梁体施工同步进行,待梁体转体后进行14#合拢段浇筑。梁体悬臂施工完后,进行整个转体系统支承体系的转换,使上转盘支承于球铰上,每个转体重量5360t。

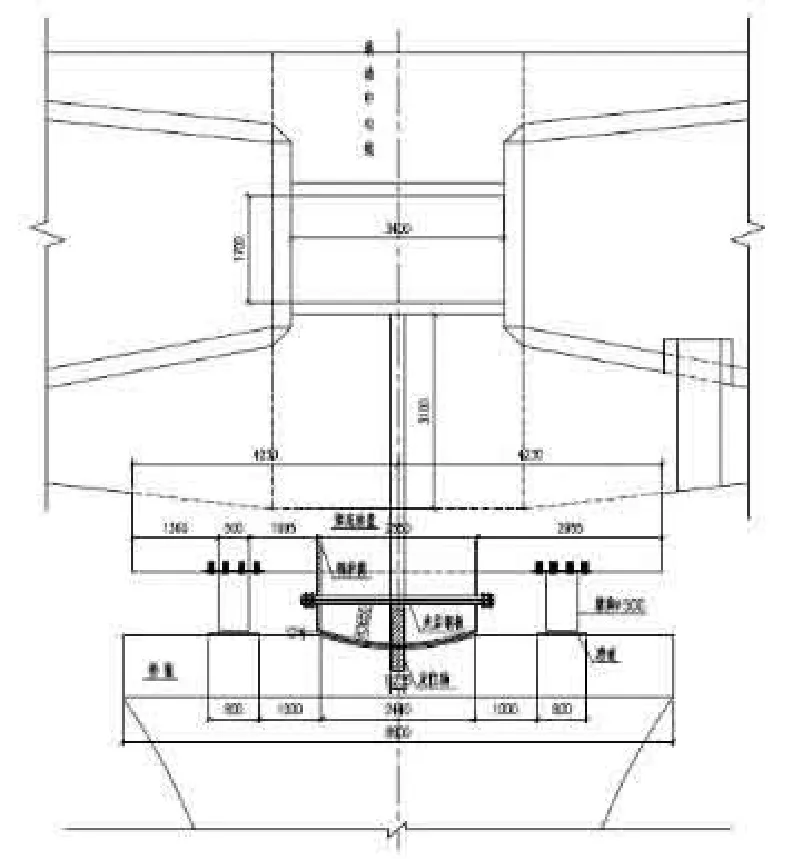

墩顶转体结构由下转盘、球铰、上转盘、转动牵引系统组成(如图1所示)。

图1 墩顶转动系统布置

2 转体装置结构施工

2.1转体下转盘与球铰施工

下转盘为支承转体结构全部重量的基础,支承重量5360t。中墩顶帽(10.8×8.8m)设计为下转盘,下转盘采用C50混凝土,下转盘上设有直径为2.44m的下球铰及中心直径为5.24m的环形滑道。下转盘设置转动系统的下球铰、保险环形滑道及转体拽拉千斤顶反力座。根据要求控制球铰及下滑道的安装精度要求,下转盘(墩帽)的浇注分两次完成。

转动球铰是转动体系的核心,是转体施工的关键结构。它由上下球铰、球铰间聚四氟乙烯滑片、固定上下球铰的钢销、下球铰钢骨架组成。它在转体过程中支撑转体重量,是整个平衡转体的支撑中心。

墩帽混凝土第一次浇筑完成后,安装下球铰骨架,下球铰骨架固定牢固后,吊装下球铰使其放在骨架上,对其进行对中和调平,对中要求下球铰中心,纵横向误差不大于1mm,施工采用十字线对中法,水平调整先使用普通水平仪调平,然后使用精密水准仪调平,使球铰周围顶面处各点相对误差不大于1mm,固定调整螺栓。

下转盘混凝土施工完成后,将Φ175mm转动定位钢销轴放入下转盘预埋套管中,然后进行下球铰四氟乙烯滑片的安装。填充改性聚四氟乙烯滑片在工厂内进行制作,在工厂内安装调试好后编好号码,现场对号入座,安装前先将下球铰顶面和滑片镶嵌孔清理干净,并将球面吹干。滑片安装完成后,各滑片顶面应位于同一球面上,其误差不大于1mm。

在下球铰球面上涂抹黄油聚四氟乙烯粉,使其均匀的充满滑动片之间的空隙,并略高于顶面,涂抹完后尽快安装上球铰,其间严禁杂物掉入球铰内。上球铰精确定位并临时锁定限位后,用胶带缠绕密封上下球铰吻合面,严禁泥沙杂物进入。

2.2滑道与上盘撑脚安装工艺

墩帽混凝土第一次浇筑时在滑道设计位置采用3cm厚木板嵌入墩身使其平整,木板取出后用2cm厚C50水泥砂浆调平,再在其上铺1cm厚的Q345环形钢板(尺寸同木板),最后再采用C50水泥砂浆填平钢板两侧槽口,防止钢板滑动,要求整个滑道在同一水平面内,任意3m弧长内环道的高差不大于1mm。

上转盘共设4组撑脚,每组撑脚由两个直径φ500×24mm、高916mm焊在厚30mm扇形钢板上。在撑脚底与滑道之间留有18mm的间隙,箱梁施工时间隙内填塞厚10mmMGE板,转体前抽掉10mm垫板,作为转体结构和滑道的间隙。

2.3转体牵引体系施工

本桥的平转牵引体系由牵引动力系统、牵引索、牵引反力座组成。转体施工设备采用全液压、自动、连续运行系统。具有同步,牵引力平衡等特点,能使整个转体过程平衡,无冲击颤动,该设备是一种较为理想的转体施工设备。

3 转体施工

3.1转体施工方法

正式转体主要施工步骤如下:

1)按照试转采集的各项数据和经验,检查滑道和转体设备是否完好,做好正式转体的准备。

2)结构转体前进一步做好人员分工,根据各个关键部位、施工环节,对现场人员做好周密部署,各司其职,分工协作,由现场总指挥统一安排。

3)先使千斤顶达到预定吨位,启动动力系统设备,并使其在“自动”状态下运行。

4)每个转体使用的两对称千斤顶的作用力始终保持大小相等、方向相反,避免不平衡力偶产生。

5)设备运行过程中,各岗位人员必须坚守岗位,时刻注意观察、监控动力设备和转体各部位的运行情况,并作好记录。

6)在转体就位处设置限位装置,并在转盘上标识刻度,以转体梁端的每1米换算到上转盘的圆周上,由现场技术人员负责报数,确保两幅同步转体。同时在合拢段支架上做好控制点,转体结构接近设计位置时,为防止结构超转,停止自动牵引操作,采用点动控制,点动时间为0.2秒/次,每次点动千斤顶行程为1mm,梁端行程15mm。每点动操作一次,测量人员测报轴线走行现状数据一次,反复循环,直至结构轴线精确就位。

3.2转体就位施工工艺

转体基本到位(距准确位置0.5m)后,进行连续梁的高程、中线精确就位工作。

1)中轴线准确就位。

轴线偏差主要采用连续千斤顶点动控制来调整,在10m直线段支架上做好控制点,转体结构接近设计位置时,为防止结构超转,停止自动牵引操作,采用点动控制,点动时间为0.2s/次,每次点动千斤顶行程为1mm,梁端行程15mm。每点动操作一次,测量人员测报轴线走行现状数据一次,反复循环,直至结构轴线精确就位。

2)连续梁高程调整。

首先进行线型测量,对横向倾斜、轴线偏差、高程偏差进行调整,本桥没有发生横向倾斜,高程偏差采用在梁端两腹板处作用千斤顶的方法进行调整,经过精确调整后,连续梁中线及高程误差在1cm之内,满足了《桥规》的精度要求。

线型测量,对横向倾斜、轴线横向、纵向偏差进行调整,上下盘间抄垫锁定、平面定位等工作完成,转体结构精确就位后,即对结构进行约束固定。

4 转体完成后续施工

1)浇筑边跨合拢段。

2)拆除转体撑脚,施工中墩墩顶垫石。

3)采用12组800t千斤顶,同时起顶抽调钢护筒夹层钢板,将上球铰钢护筒中间段钢板重新用高强螺栓锁紧,使上下球铰分开。

4)将永久支座顶推就位,千斤顶落梁至设计标高,完成体系转换,取出转动销轴。

5)浇筑中跨合拢段。

参考文献:

[1]薛军,任文祥.T形刚构大纵坡弯斜箱梁桥水平转体施工技术[J].铁道标准设计,2005(08):33-37.

[2]王立中.转体施工的公路T型刚构桥梁转动结构设计[J].铁道工程学报,2006(9):41-43.

[3]李拉普.跨线连续箱梁桥平面转体施工技术[J].铁道标准设计,2009(08):55-57.

[4]周广伟,黄龙华.桥梁转体施工技术[J].华东公路,2007 (6):8-10.

[5]陈英杰.桥梁转体施工技术研究与应用[J].中国市政工程,2006(4):28-29.

中图分类号:U448