客车上部结构强度标准比对研究

2016-04-12朱春嵩赵学美

文/朱春嵩 赵学美 曹 寅

客车上部结构强度标准比对研究

文/朱春嵩 赵学美 曹 寅

我国客车已遍布全球,其安全性越来越受到广泛关注。文章介绍了国内外客车上部结构强度研究现状和研究方法,对比分析了欧洲标准、国内标准中关于客车上部结构强度的主要技术内容的差异,并对主要测试设备的使用要点进行了说明,可供客车产品设计研发人员和检测试验人员参考和借鉴。

客车 上部结构强度 实车侧翻试验 生存空间

随着社会经济和客车运输的飞速发展,我国高等级公路里程和营运客车保有量呈逐年增加趋势,客车已经成为旅客运输的绝对主力。但近年来客车交通事故发生率逐年递增,尤其是客车侧翻引发的特大交通事故严重危害了人们的生命和财产安全。近年来,随着客车产业的不断完善,我国客车已遍布全球,成为世界客车产业中一个重要的组成部分,其安全性越来越受到广泛关注。

一、国内外客车上部结构强度要求研究现状

国外汽车工业发达国家很早就开始对客车侧翻后的结构安全性进行研究,并认识到客车侧翻安全性最重要的考核指标是乘员生存空间的完整性,要求客车主要的承载结构件能在侧翻碰撞时承受巨大的冲击载荷,并且适当变形以吸收碰撞能量、降低碰撞力和车身加速度对车内乘员造成的伤害,尤其对于客车上部结构。

目前,世界上许多国家都已把客车侧翻试验作为进口客车的强制性认证项目,诸如欧洲ECE R66《关于大客车上部结构强度认证的统一技术规定》、ECE R107《关于就一般结构方面批准M2或M3类车辆的统一规定》、2001/85/EC《在除驾驶员座位以外包括8座以上的载客车辆特殊规定及修订70/156/EEC和97/27/EC方面协调统一各成员国法律的欧洲议会及理事会指令》、FMVSS 571.220《校车倾翻保护》、ADR 59/00《公共汽车侧翻强度标准》、SANS 1563《大型客运车辆上部结构的强度(防翻车保护系统)》、AIS-031《汽车-加长乘用车的结构强度》等法规都要求客车上部结构要有足够的强度,进行侧翻试验后的车身结构变形不能影响到乘客的生存空间。

相比国外,我国客车产品整体技术研究起步较晚,目前还缺乏营运客车安全评价标准体系,对客车碰撞试验的安全性技术要求还不是很明确,而且由于我国客车安全标准体系的不完善,许多客车生产厂家在产品设计过程中很少考虑客车侧翻碰撞事故中的乘员保护,对新产品的设计较多地采用模仿和类比的方法,缺乏对客车结构强度进行考核和预测的技术,无法准确评价客车侧翻事故后的乘员安全性,这些设计和生产的盲目性势必会对我国客车产品质量、市场竞争力以及社会和经济效益产生巨大影响。

为了进一步增强国内客车的安全性,增加客车企业对客车上部结构强度的关注度,我国将推荐性标准GB/T 17578-1998《客车上部结构强度的规定》(以下简称“GB/T 17578”)修订为强制性标准GB 17578-2013《客车上部结构强度要求及试验方法》(以下简称“GB 17578”),并于2013年7月发布实施。GB 17578标准主要参照了欧洲ECE R66法规01版及其修订单、勘误单的相关技术内容。不论是从提高我国客车产品质量的角度,还是从国际市场竞争力的角度,进一步进行客车上部结构强度和侧翻安全性研究都很有必要。

二、客车上部结构强度标准比较与分析

现通过以下6个方面对GB l7578、GB/T l7578和ECE R66进行比较与差异性分析。

1. 适用范围

相较GB/T l7578和ECE R66,GB l7578加大了适用范围。GB/T l7578的适用范围用车辆的长度和车辆名称来表述,不够严谨,一部分小型客车未规范在其中。自2001年机动车辆的分类有了明确的标准定义,GB l7578对适用范围相应地做了更加全面、系统的规定。与欧洲ECE R66相比,GB l7578根据国情,在使用范围中还覆盖到了专用校车、乘客数不大于16人的B级客车以及乘客数大于16人的B级、II级和III级客车中的双层客车。

2. 总体要求

GB/T l7578和ECE R66相比较,后者增加了“生存空间之外的车辆其他部件在试验过程中不得侵入生存空间”的要求(标准中的原文描述)。GB l7578和ECE R66相比,主要有两点区别:第一,前者增加了“灭火器也不准侵入生存空间”的规定。其主要原因是一方面为了增加厂家对灭火器安装牢固的关注度。另一方面,在侧翻试验过程中,也曾发生过灭火器从车身底板上掉落侵入到生存空间,严重影响到乘客安全的情况。第二,前者比后者在对“生存空间内的部件不应突出至变形结构的轮廓外”的规定中增加了座椅,原因是在侧翻试验中,有一些座椅安装不牢固,掉下来侵入到生存空间,影响到乘客安全。因此,为了增加车辆生产企业对座椅安装牢固的关注度,GB l7578在标准条款中增加了对座椅这一部件的要求。

3. 生存空间要求

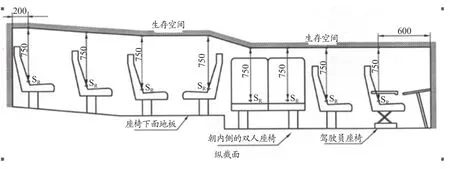

从生存空间要求上看,GB l7578和ECE R66完全相同,与GB/T l7578相比,新版国家标准规定得更加具体,标准对三个垂直横截面a)、b)、c)所围成的生存空间内的尺寸和位置都有明确的标注,给后续试验准备过程中如何布置生存空间模板以及对侧翻试验过程中或试验结束后,车辆上的部件是否侵入该空间提供了判定的依据。生存空间部分示意图见图1。

图1 座椅客车生存空间部分示意图

4. 作为基本试验方法的整车侧翻试验

① 试验车辆的准备

GB l7578与ECE R66对试验样车状态的要求基本一致,除了ECE R66规定的每个乘员质量为68 kg条款,而GB l7578是按照GB/T 12428-2005《客车装载质量计算方法》和专用校车标准中规定的乘员质量。GB l7578对GB/T l7578进行了加严要求,主要增加了以下内容:

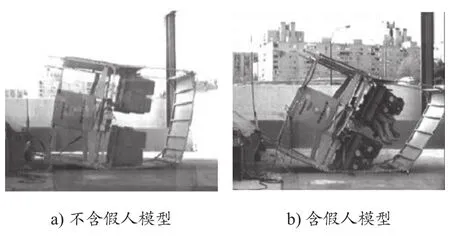

・对试验样车的质量。即未安装乘员约束装置的车型,按空载质量进行测试;装有乘员约束装置的车型,按车辆总有效质量进行测试。其中,总有效质量是空载质量与约束乘员总质量的一部分总和,约束乘员加载质量为每个乘员的50%,这一点是新标准的主要变化。从图2所示的装有约束装置及假人与未装置质量的翻滚试验进行比较,按总有效质量进行翻滚试验时,增大质量的车辆本身的势能同时增加,车身变形量更大,更容易使车辆部件侵入到生存空间中。

图2 未装置质量的与装有约束装置及假人的翻滚试验状况

・增加了试验时车辆悬架系统应锁止的规定,锁止悬架是将悬架作为一个刚体,翻倒时悬架不易变形,加严了考核要求。

・增加了对于铰接客车的试验样车规定。

② 侧翻试验台

GB l7578增加了侧翻试验台应有足够的刚度和充分可控的转速,以保证举起车轴的同步性,并要求所测的车轴举起时轴下平台间斜角差小于1°。

GB l7578将撞击平面与侧翻平台上表面高度差修改为800 mm~820 mm,GB/T l7578要求为800 mm,而ECE R66为(800±20)mm。根据我国国情,将高度差的下限提高,高度越高侧翻后车辆所需承受的能量越大,越能考核客车的上部结构强度。

GB l7578增加了车轮挡板详细尺寸的说明,ECE R66除了车轮挡板宽度规定与GB l7578不一致外,其他均一致。ECE R66规定车轮挡板的宽度为20 mm,GB l7578要求为宽度不小于20 mm,此处限值不同,主要原因是考虑到国内现有条件,车轮挡板采用钢材,如果采用20 mm钢材,在侧翻过程中,挡板一侧的力持续增加,担心挡板强度不够,有挡板断裂的风险,导致试验失败。

5. 等效试验方法

GB l7578对等效试验几种方法的规定,与ECE R66完全相同。GB/T l7578标准由于当时产品的设计和测试技术水平较低,故未有这方面的考虑。从目前实际来看,GB l7578虽然已经把整车侧翻试验的等效试验方法(比如车身截段侧翻试验、车身截段准静态负荷试验、部件测试结果为基础的准静态计算、计算机有限元分析)写入了标准中,但实际这些等效的试验方法还无法用于认证试验。所以,不管是国内认证还是出口认证,客车均需要通过实车侧翻来验证。从车辆研发角度讲,国内的客车企业可以通过标准规定的等效试验方法,通过车身截段准静态负荷计算和计算机仿真分析等手段,可比较容易地得出车辆结构是否能满足上部结构强度的结论,再结合认证时的实车侧翻试验来验证其通过计算机分析所得出结论的准确性。

6. 其它技术要求

GB l7578对绞接客车进行的试验和侧翻试验方向的规定基本与ECE R66一致,而GB/T l7578标准对绞接客车进行的试验未作考虑,并且标准对侧翻试验的方向要求是在右侧。GB l7578需要根据两侧结构强度薄弱情况,选择较弱的一侧进行上部结构强度试验。GB l7578还增加了对B级客车的替代要求,即如果B级客车的上部结构足以承受施加在车顶上、其值相当于该车最大设计总质量的均布静载荷,可以替代侧翻试验。这点GB/T l7578和ECE R66中均未提及,该条款主要与现行国家标准GB 18986-2003《轻型客车结构安全要求》第4.2条的要求保持统一。从国内公告认证来说,目前,B级客车也已经全面执行GB l7578来验证客车上部结构强度。因此,对B级客车的替代要求也基本不再使用。

三、整车侧翻试验所需试验仪器

整车侧翻试验所需试验设备和仪器主要包括侧翻试验台、质心位置侧倾试验台、生存空间测量装置、高速摄像机、轮胎气压表和钢卷尺等。

高速摄影机应放置在试验车辆外部前后或其他角度易于拍摄到车辆内、外部变形的地方,试验前可以给车辆前围上感兴趣的地方做标记。试验后对录像进行处理分析,可以得到标记点的位移、速度、加速度等数据以及邻近部分的变形情况,以此作为结果分析和判定的依据。通过高速摄像机对车辆碰撞过程的拍摄,获取车辆运动过程中的序列影像,可以对试验结果进行定性和定量分析。其中,定性分析是指在二维影像中记录了车辆运动过程的丰富信息,对运动过程的序列影像缓慢回放、逐帧分析,可以清楚了解车辆运动过程,进而分析碰撞细节。定量分析是指在拍摄前,将碰撞车辆需要考察位置处设置明显标记,对录像进行逐帧分析,读取平面坐标数据,应用摄影测量学的理论,求解待测量点的位置,从而获取车辆的相关运动参数。

生存空间测量装置用于直接测量和显示客车上部结构的变形情况,一般放置在客车结构最薄弱的位置。生存空间测量装置主要由钢架结构、泡沫材料和钢针组成,钢架结构中空,以便固定嵌入的泡沫材料,泡沫材料的边界根据生存空间定义的高度、距立柱的距离等来确定。生存空间确定后,用长约800 mm的钢针穿透泡沫上设置的测量点,一般1个生存空间测量装置上设置3~5个测量点,测量点的钢针与生存空间的泡沫边界垂直。试验前,根据车身长度选择合适数量的生存空间测量装置,将其牢固在车内碰撞侧对应立柱处,具体固定位置应依据法规对生存空间的尺寸要求。生存空间测量装置形状及安装位置如图3所示。试验后,通过生存空间测量装置上钢针伸缩量来定量判定立柱变形情况,通过立柱处是否沾染有生存空间涂抹的颜料来定性判断生存空间是否保持完整。

图3 生存空间测量装置

四、后 语

国内外对客车侧翻安全性研究方法主要有整车侧翻试验和仿真分析两类。其中,整车侧翻试验的结果能直观和客观反映车身在侧翻过程中是否具有足够的强度和刚度,以验证乘员是否有足够的生存空间,从而确定是否能有效保护乘员的生命安全。由于整车侧翻试验存在费用昂贵、试验周期长、不可重复等缺点,许多厂家在没有十足把握下不会轻易做整车侧翻试验。计算机仿真分析研究客车侧翻安全性,不仅可以缩短产品开发周期、节约试验费用,而且在仿真精度满足要求的情况下,对客车的设计、生产以及安全性评价等能起到很好地指导作用,正好弥补了整车实车试验的不足,成为众多企业和研究机构目前使用最多的研究方法。

尽管计算机仿真分析研究比整车侧翻试验研究有明显的优势,但并不意味着放弃实车试验。因为仿真模拟分析阶段得到的结果只是对客车结构安全性的预先估计,只有最终的产品试验才能真实反映客车发生侧翻时的变形过程,才能获得仿真模型中的相关参数。另外,模型的正确性也要通过实车试验来验证。可见,整车侧翻试验与仿真分析的关系是相辅相成的,在今后相当长一段时期内,仿真分析和整车侧翻试验验证相结合的研究方法仍将会是我国客车侧翻安全性研究的主要方法。

China's buses have been around the world. The safety of buses made in China attracts more and more attention. This paper introduces domestic and foreign current research status and research methods on the bus upper structural strength, compares and analyzes the differences of the European standards and China’s national standards on the main technical contents of the bus upper structural strength, and explains the key elements of using the main test equipment, which provide certain references for relevant R&D and test personnel.

Bus; Strength for the superstructure; Rollover test on a complete vehicle; Residual space

(作者单位:国家机动车产品质量监督检验中心(上海))