无缝安全气囊仪表板撕裂线的结构分析与优化*

2016-04-12袁智军刘华官危学兵

袁智军,王 辉,刘华官,危学兵,华 林,房 飞

(1.武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070; 2.上汽通用五菱汽车股份有限公司,柳州 545007)

2016161

无缝安全气囊仪表板撕裂线的结构分析与优化*

袁智军1,2,王 辉1,刘华官2,危学兵2,华 林1,房 飞2

(1.武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070; 2.上汽通用五菱汽车股份有限公司,柳州 545007)

本文中以目前常用的硬质PP仪表板为对象,基于LS-DYNA平台建立安全气囊点爆和撕裂线区域头部碰撞过程的计算模型,根据气囊点爆和仪表板低速头碰要求,采用正交试验方法并结合台架试验深入探究铣刀弱化无缝气囊仪表板撕裂线设计参数对弱化区强度和气囊展开的影响。结果表明,对仪表板弱化区的影响程度依次为撕裂线的间距、残厚和宽度,确定的最佳设计参数组合为撕裂线残厚0.8mm,间距15mm,宽度1.5mm。本研究为无缝气囊撕裂线的结构分析与优化提供了理论依据。

仪表板;撕裂线;正交试验;结构分析;优化

前言

无缝安全气囊仪表板撕裂线的强度必须控制在合理范围内。若撕裂线强度太大,气囊点爆时展开不及时,难以保证前排乘员的安全。若撕裂线强度太小,低速冲击后仪表板表面可能会凹陷或碎裂,导致尖角、棱边等暴露在乘员的头碰区域。因此,为使仪表板弱化区能同时满足点爆展开和低速头碰测试要求,撕裂线的设计尤为重要。

铣刀弱化工艺适用范围广,投资成本低,加工灵活性高,正在成为硬质仪表板、软质仪表板骨架和泡沫弱化的重要方法。文献[1]中通过工艺试验得出铣刀弱化残余厚度和气囊框铰链结构对无缝安全气囊仪表板强度的影响。文献[2]中采用LS-DYNA建立了安全气囊点爆有限元模型来分析安全气囊点爆时的冲击力及失效机理。文献[3]中研究了双料注塑工艺的撕裂线对安全气囊门开启性能的影响。文献[4]中采用FPM(finite point method)方法模拟了无缝气囊展开的过程。文献[5]中采用FEM方法分析了撕裂线长度、铰链厚度以及撕裂线类型对无缝安全气囊盖开启的影响。

目前国内外现有研究仅仅对撕裂线厚度和长度等个别因素进行分析,缺乏撕裂线多设计因素对仪表板弱化区强度和点爆时气囊盖开启的影响规律的系统研究。针对此问题,以公司某轿车座舱模型为例,基于LS-DYNA平台建立安全气囊点爆和撕裂线区域头碰过程计算模型,根据气囊点爆和仪表板低速头碰要求,采用正交试验方法并结合台架试验深入探究铣刀弱化无缝安全气囊仪表板撕裂线的设计参数对弱化区强度和展开性能的影响。

1 计算模型

安全气囊的点爆过程主要是求解如下接触碰撞问题[6]:

(1)

MA=Q+F-Θ

(2)

式中:M为质量矩阵;A为系统加速度;Q为系统外力向量;F为接触碰撞力向量;Θ为系统的内力向量。

从式(2)的求解可知,Q的计算包括气囊上的气体压力和与外界的碰撞力,F的计算包括气囊与其它零部件之间的接触搜寻,同时要考虑接触界面上的碰撞力和接触摩擦力,Θ的计算需确定气囊的变形状况和应力应变关系。因而对气囊点爆过程的仿真涉及气囊模型和接触碰撞模型。在LS-DYNA中,安全气囊模拟采用CV法(控制体积法),该方法将气囊视为一个可控制的体积,其表面由膜单元表示,内部充入理想气体,充气量通过与时间相关的质量流量和温度来描述。定义安全气囊与盖板和仪表板本体的接触为滑移接触。以某车型仪表板实际产品为例,图1为建立的安全气囊点爆计算模型。

此外,为考虑低速碰撞时(气囊未点爆)头碰对撕裂线的影响,采用Belytschko-Tsay(BT)壳单元模型,利用罚函数法定义模型中的接触,建立图2所示的撕裂线区域头碰计算模型。材料选择PP材料,为线弹性,钢球质量6.8kg,直径165mm,撞击速度19km/h。

2 动力学分析

图3和图4是撕裂线残厚为1.2mm时,安全气囊展开图和安全气囊的压力曲线。图5为安全气囊展开过程中仪表板、安全气囊框和气囊支架最大应变时刻的计算结果。PAB(passenger airbag)门铰链边缘应变较大,有破碎飞溅的危险。同时仪表板本体边缘应变也很大,有破坏危险。

图6为撕裂线区域不同位置处头碰最大应变分析结果。撕裂线区域右侧头碰时应变较大,在低速碰撞过程中可能会出现仪表板表面凹陷和局部结构开裂的问题。

3 多目标优化

3.1 正交试验设计

通过仿真,发现撕裂线的残厚(A)、间距(B)和宽度(C)(见图7),会影响无缝安全气囊仪表板撕裂线的性能指标,各因素设计水平如表1所示。通过Minitab软件进行正交试验设计,得到如表2所示的试验方案。依据无缝气囊仪表板的使用需求,确定气囊冲破时间、PAB门铰链应变、PAB支架应变、仪表板(IP)本体最大应变和头碰最大应变为优化设计的考察指标,并且5个指标都望小。

因子水平123A/mm0.81.21.6B/mm5.012.015.0C/mm1.52.02.5

表2 正交试验方案及计算结果

3.2 数据分析

3.2.1 加权矩阵分析

本研究采取正交矩阵分析模型来对多指标正交试验数据分析,建立3层结构模型,第1层为考察指标层,第2层为因素层,第3层为水平层。影响试验指标的权重矩阵ω为

(3)

式中:p为考察指标数;M为考察指标层矩阵;T为因素层矩阵;S为水平层矩阵,其定义见文献[7]。

通过式(3),计算得出各因素水平对考察指标的影响权重如表3所示。由表中3因素A、B、C权重总和的对比可知,3因素的主次顺序为B>A>C;而由3因素各选取权重最大的因素水平可得,最优的组合为A1B3C1,即撕裂线的残厚为0.8mm,间距为15mm,宽度为1.5mm时即为最优设计方案,此时仪表板弱化区的性能最佳。

表3 各因素水平的权重

3.2.2 单目标均值响应综合分析

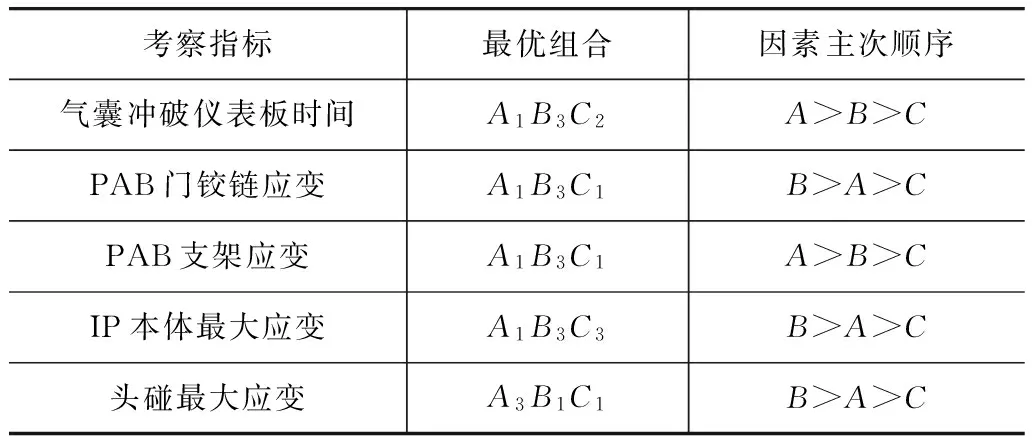

利用Minitab软件对表2中的正交试验进行直观分析,得到各指标的均值主效应图。图8所示为气囊冲破仪表板时间和头碰最大应变两指标的主效应图。将分析所得各考察指标的均值响应整理得到的结果如表4所示。

考察指标最优组合因素主次顺序气囊冲破仪表板时间A1B3C2A>B>CPAB门铰链应变A1B3C1B>A>CPAB支架应变A1B3C1A>B>CIP本体最大应变A1B3C3B>A>C头碰最大应变A3B1C1B>A>C

由表4中5个指标因素主次顺序和最优组合的对比综合得到,3个因素的主次顺序为B>A>C,最优组合选取为A1B3C1,即残厚为0.8mm,间距为15mm,宽度为1.5mm时为最优参数组合。说明采用加权矩阵和单指标均值响应综合分析进行数据处理,所得结果一致,验证了本文优化方法的正确性。

3.3 设计验证

首先对上节所得最优设计方案进行仿真验证。计算得到,气囊冲破时间3.6ms,铰链最大应变72%,PAB支架最大应变5.6%,IP本体应变50%,头碰应变21%。该设计能很好满足安全气囊展开测试和低速头碰测试要求。

根据优化结果,加工实际样件后进行台架试验。通过常温、高温和低温点爆试验,安全气囊开启时间均在4ms以内。图9为高温点爆试验时,4ms时刻气囊展开状态照片。同时,通过点爆现场观察未发现PAB气囊门铰链、支架和仪表板本体出现破坏、碎裂飞溅的情况。图10为撕裂线区域头碰后的照片。仪表板本体尤其是撕裂线区域头碰后没有出现明显凹陷或破坏失效。实际验证了本优化方案的合理性。

4 结论

以目前常用的硬质PP仪表板为对象,基于LS-DYNA平台建立安全气囊点爆过程和撕裂线区域头碰过程计算模型,采用正交试验方法并结合台架试验深入探究铣刀弱化无缝安全气囊仪表板撕裂线设计参数对弱化区强度和气囊点爆展开的影响,主要结论如下。

(1) 仪表板撕裂线的结构参数中,对仪表板弱化区性能的影响由主到次的顺序为:撕裂线的间距、残厚和宽度。

(2) 仪表板撕裂线的残厚为0.8mm,间距为15mm,宽度为1.5mm时,仪表板弱化区的性能最佳,能够较好地满足气囊点爆和头碰要求。

(3) 建立的包括点爆和头碰计算过程的无缝气囊撕裂线有限元模型,通过多指标正交试验的方法,获得仪表板撕裂线结构参数的最优组合,为撕裂线的参数设计和优化提供参考。

[1] 徐浩阅.铣刀弱化工艺在硬塑仪表板上的应用[J].汽车与配件,2014(19):68-71.

[2] LEE M C H, NOVAK G E. A math-based CAE high-speed punch methodology for polymer airbag cover design[C]. SAE Paper 2006-01-1187.

[3] BYUNGSEOK K. Invisible PAB door development using two-shot molding[C]. SAE Paper 2010-01-0684.

[4] GUO Q, LIU B. Simulation and physical measurement of seamless passenger airbag door deployment[C]. SAE Paper 2012-01-0082.

[5] KONG B, PARK J, LEE D, et al. The effects of various design factors for invisible passenger-side airbag door opening[C]. SAE Paper 2002-01-0184.

[6] 钟志华.汽车安全气囊展开过程计算机仿真及其接触搜寻方法[J].汽车工程,2000,22(5):303-305.

[7] 魏效玲,薛冰军,赵强.基于正交试验设计的多指标优化方法研究[J].河北工程大学学报(自然科学版),2010,27(3):95-99.

Structural Analysis and Optimization for the InvisibleTear Seam of Airbag on Instrument Panel

Yuan Zhijun1,2, Wang Hui1, Liu Huaguan2, Wei Xuebing2, Hua Lin1& Fang Fei2

1.WuhanUniversityofTechnology,HubeiKeyLaboratoryofAdvancedTechnologyforAutomotiveComponents,Wuhan430070;2.SAICGMWulingAutomobileCompany,Liuzhou545007

With the Polypropylene instrument panel (IP) currently commonly used as objective, the calculation models for safety airbag deployment and head impact on tear seam are built based on LS-DYNA platform, and according to the requirements of airbag deployment and low-speed head impact on IP, the effects of the design parameters of milling weakened invisible tear seam on the strength in weakened area and airbag deployment are investigated in-depth through orthogonal experiment and bench test. The results show that the influence order of design parameters on the weakened area properties of IP is tear seam spacing, residual thickness and width, and the optimized combination of tear seam design parameters is a residual thickness of 0.8mm, a spacing of 15mm and a width of 1.5mm. The research provides a theoretical basis for the structural analysis and optimization of milling weakened invisible tear seam.

IP; tear seam; orthogonal test; structural analysis; optimization

*国家自然科学基金(51305318)、中国博士后科学基金(2015M582484)和湖北省自然科学基金(2015CFB277)资助。

原稿收到日期为2015年11月2日,修改稿收到日期为2016年1月18日。