催化裂化汽油催化精馏二烯烃加氢过程的模拟分析

2016-04-11张学军仝云娜高卓然侯凯湖

张学军,仝云娜,高卓然,侯凯湖

(1.中国石油石油化工研究院,北京 102206;2.中科合成油技术有限公司;3.河北工业大学绿色化工和高效节能河北省重点实验室)

催化裂化汽油催化精馏二烯烃加氢过程的模拟分析

张学军1,仝云娜2,高卓然1,侯凯湖3

(1.中国石油石油化工研究院,北京 102206;2.中科合成油技术有限公司;3.河北工业大学绿色化工和高效节能河北省重点实验室)

采用Aspen Plus化工流程模拟软件,模拟和分析了催化裂化汽油催化精馏二烯烃加氢过程,考察了回流比、氢油比、空速、压力对二烯烃加氢转化率的影响。结果表明,降低反应空速、氢油比和回流比以及提高反应压力均有利于催化裂化汽油二烯烃加氢转化率的提高。模拟分析结果可为催化裂化汽油催化精馏二烯烃加氢过程的操作优化以及工艺设计提供指导和依据。

催化精馏 二烯烃 加氢 模拟

在催化裂化(FCC)汽油加氢脱硫过程中,汽油中的二烯烃容易聚合生焦,影响加氢脱硫装置的长周期稳定运行[1]。因此,FCC汽油在加氢脱硫前需要将汽油中的二烯烃加氢为单烯烃,同时应尽可能避免单烯烃加氢为烷烃,以减少加氢过程的辛烷值损失[2-4]。与常规技术相比,催化精馏技术将反应与分离耦合在同一装置内进行,使精馏温度与反应温度相匹配,具有能耗低、转化率高、选择性高等技术优势,已被应用于MTBE生产[5-6]、轻汽油醚化[7]、FCC汽油烷基化脱硫[8-10]、FCC汽油选择性加氢脱硫[11-12]、FCC汽油二烯烃加氢[13]等工艺过程。在FCC汽油二烯烃加氢反应动力学研究工作[14]的基础上,本研究采用Aspen Plus化工流程模拟软件对FCC汽油催化精馏二烯烃加氢过程进行模拟分析,考察操作条件对塔顶轻馏分收率、二烯烃转化率、硫含量的影响,模拟结果可为FCC汽油催化精馏二烯烃加氢过程的操作优化以及工艺设计提供指导和依据。

1 模型的建立

1.1 工艺模型流程

采用Aspen Plus模拟软件建立的催化精馏二烯烃加氢流程示意见图1。该过程包括:催化精馏塔(COLUMN)、进料系统(L-F,Q-F)、冷凝器(COOL)及气液分离器(FLASH2)、分流器(FSPLIT)和采出系统(H2,D4,W)等部分组成。催化精馏二烯烃加氢过程的主体部分催化精馏塔(从上至下1~35块理论板)由精馏段(从第1块到第5块)、反应段(从第6块到第20块)、提馏段和塔釜(从第21块到第35块)构成。预热汽油和H2分别经进料系统L-F(第22块板)和Q-F(第23块板)进入塔内,在反应段中催化剂的作用下进行反应。反应后的轻组分在精馏作用下向塔顶流动,经冷凝器冷凝、气液分离器分离出H2和塔顶轻馏分,最后经过分流器分流一定的回流量返回塔内;重组分经过提馏段向塔釜移动,部分采出。

图1 催化精馏二烯烃加氢过程流程示意

1.2 基础数据和可调操作变量

该过程的基础数据包括:组分数、组分物性(选择方法由软件自行计算)、进料物流(Streams)、反应段每块板上催化剂的装填量、操作单元(Blocks)结构参数、反应动力学数据(由自行编写的FORTRAN程序与软件连接、输入)。可操作条件包括:回流比、空速、氢油比、反应压力、塔釜热负荷或塔顶采出率。

1.3 原料性质

模拟和实验所用的原料为全馏分FCC汽油,其基本性质见表1。

表1 FCC汽油的性质

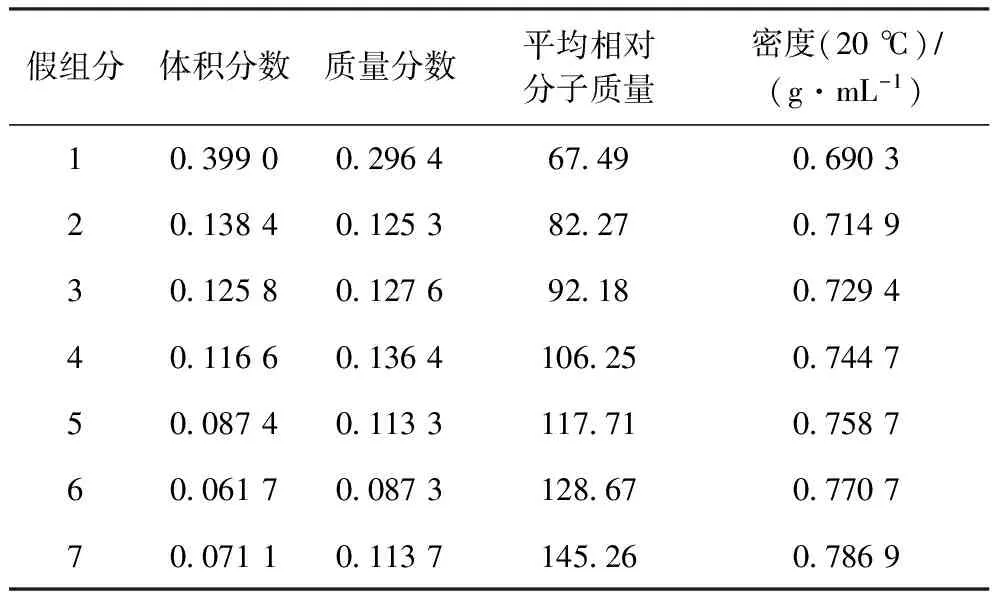

对于涉及到汽油馏分的气液平衡过程计算,需将其切割为虚拟假组分,根据原料的恩式蒸馏数据,将汽油切割为7个虚拟组分,表2为采用Aspen Plus软件得到的FCC汽油虚拟组分的性质。

表2 FCC汽油全馏分的7个虚拟组分的性质

1.4 二烯烃选择性加氢动力学模型的选取与验证

二烯烃的加氢过程为一连串气(氢气)-液相反应,以反应压力近似代替氢分压,同时基于加氢反应的不可逆性过程,采用自主研发的催化剂,在固定床反应器上进行实验,得到的二烯烃加氢的宏观动力学方程如下:

(1)

(2)

式中:r1和r2为反应速率,mol(g·s);k01和k02为指前因子,mol(g·s·Paa·kmolb·m-3b);Ea1和Ea2为反应活化能,Jmol;pH2为氢气压力,Pa;CF1和CF2分别为二烯烃、二烯烃加氢生成的单烯烃的浓度,kmolm3;a1,a2,b1,b2分别为对应组分的反应级数。式(1)和式(2)中的动力学参数数值见表3。

表3 动力学模型参数

选取4组具有代表性的实验数据与模拟结果进行比较,主要是比较二烯烃转化率,以确定动力学模型的可靠性。比较结果见表4。从表4可知,实验值与模拟值吻合较好,即所选用的二烯烃加氢动力学方程可以满足模拟分析的要求。

表4 二烯烃转化率实验值与模拟值的比较

2 操作条件影响的模拟与分析

2.1 回流比的影响

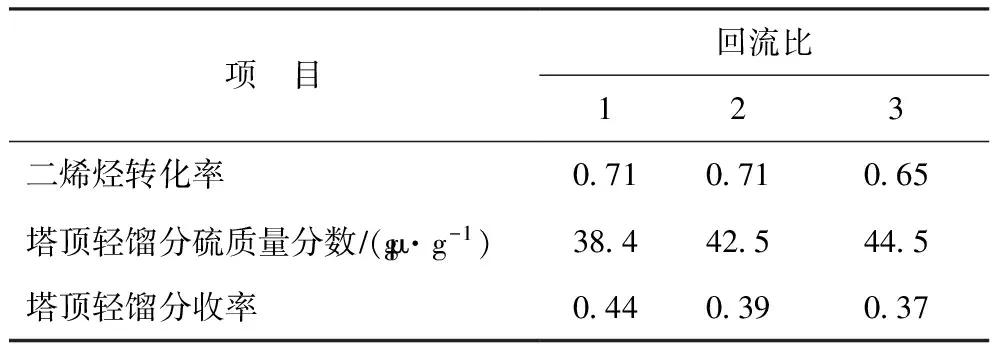

在进料温度433 K、氢油体积比10、体积空速3 h-1、压力0.7 MPa的条件下,考察回流比对二烯烃加氢反应的影响。在改变回流比时,为了保证塔内的温度分布相近,对再沸器的热负荷做出了相应调整,模拟结果见表5。从表5可以看出:随回流比的增加,塔顶轻馏分二烯烃转化率下降,收率下降;回流比对塔顶轻馏分硫含量的影响较小,这是因为在高采出率情况下,大部分轻组分噻吩进入了塔顶轻馏分中。

表5 回流比对二烯烃加氢反应的影响

2.2 氢油比的影响

在进料温度433 K、体积空速3 h-1、压力0.7 MPa、回流比1的条件下,考察二烯烃加氢反应随氢油比的变化规律,结果见表6。由表6可以看出,氢油体积比为5和10时的塔顶轻馏分硫含量、二烯烃转化率基本相同,而当氢油体积比增加到20时,二烯烃转化率则下降了3百分点。

表6 氢油比对二烯烃加氢反应的影响

2.3 空速的影响

在进料温度433 K、压力0.7 MPa、氢油体积比10、回流比1的条件下,空速对二烯烃加氢反应影响的模拟结果见表7。由表7可知,在按进料量调整再沸器热负荷的情况下,塔顶轻馏分收率及硫含量基本不变,而二烯烃转化率则随空速的增加而明显下降。

表7 空速对二烯烃加氢反应结果的影响

2.4 压力的影响

在体积空速3 h-1、氢油体积比10、回流比1的条件下,保持塔釜热负荷不变,考察反应压力对二烯烃加氢反应的影响,结果见表8。反应压力的变化将影响塔内的温度分布,因此,在改变压力的同时,对进料温度也进行了相应地调整,使之与进料板温度相近。从表8可以看出,在空速、氢油比、回流比和塔底热负荷不变时,塔顶轻馏分二烯烃转化率随压力的增加而增加,而压力对塔顶轻馏分收率及硫含量的影响则较小。

表8 压力对二烯烃加氢反应的影响

3 约束条件下操作条件的优化

在精馏塔塔顶轻馏分收率不小于0.4、二烯烃脱除率不小于0.7的约束条件下,对FCC汽油催化精馏二烯烃加氢过程进行优化,适宜的操作条件为:氢油体积比10,塔顶压力0.7 MPa,回流比1和体积空速3 h-1。这也与实验室的优化实验结果[15]一致。

图2 塔板上的温度和组分浓度曲线

图2为在体积空速3 h-1、氢油体积比10、回流比1和压力0.7 MPa的条件下,塔板上的温度曲线、气液相流率曲线和二烯烃气相含量曲线。从图2a可以看出,塔釜到塔顶温度呈线性下降,但是在第23块到第21块塔板时出现异常(温度从420 K降到410 K),这是由于在第23块板上有大量氢气向上流动带走热量造成的;从图2c可以看出,二烯烃加氢反应主要在进料板及其上方的数块塔板上进行。

4 结 论

(1) 采用Aspen Plus化工流程模拟软件建立了FCC汽油催化精馏二烯烃加氢模型,选取了4组有代表性的实验数据与模拟结果进行了比较,实验值与模拟值吻合较好,表明选用的二烯烃加氢动力学方程可以满足模拟分析的需求。

(2) 模拟和分析了FCC汽油催化精馏二烯烃加氢工艺过程,考察了操作条件对塔顶轻馏分收率、硫含量、二烯烃转化率的影响。模拟结果表明,降低空速、反应氢油比、回流比以及提高反应压力均有利于提高二烯烃加氢的转化率。

(3) 在塔顶轻馏分收率不小于0.4、二烯烃脱除率不小于0.7的要求下,FCC汽油催化精馏二烯烃加氢过程适宜的操作条件为:氢油体积比10,塔顶压力0.7 MPa,回流比1和体积空速3 h-1。

[1] 任斌.汽油加氢装置反应器压力降频繁升高的原因分析和对策[J].炼油技术与工程,2011,41(11):12-16

[2] 申志兵,柯明,刘基扬.NiAl2O3对硫醇与异戊二烯硫醚化反应的催化性能研究[J].石油炼制与化工,2010,41(11):37-42

[3] 肖招金,黄星亮,童宗文.制备条件对二烯硫醚化催化剂NiAl2O3催化性能的影响[J].石油炼制与化工,2006,37(5):24-28

[4] 张学军,袁晓亮,侯远东,等.催化裂化汽油预加氢催化剂的开发与评价[J].现代化工,2014,34(6):105-107

[5] 于津修.MTBE催化蒸馏技术工业化应用中出现的问题及对策[J].化学工程师,2014,222(3):50-52

[6] 焦子华,周传光,赵文.MTBE催化精馏过程模拟分析[J].青岛科技大学学报(自然科学版),2004,24(4):314-317

[7] 孙守华,孟祥东,周洪涛,等.催化裂化轻汽油催化蒸馏醚化技术的工业应用[J].现代化工,2014,34(12):128-132

[8] Guo Benshuai,Li Yonghong.Analysis and simulation of reactive distillation for gasoline alkylation desulfurization[J].Chemical Engineering Science,2012,72(1):115-125

[9] Ha Ying,Guo Benshuai,Li Yonghong.Sensitivity and economic analysis of catalytic distilation process for alkylation desulfurization of fluid catalytic cracking(FCC) gaoline[J].Journal of Chemical Technology and Biotechnology.DOI:10.1002jctb.4604.http:onlinelibrary.wiley.comdoi10.1002jctb.4604abstract

[10]张力,李亚平,徐亚荣,等.FCC汽油催化精馏烷基化硫转移工艺研究[J].石油炼制与化工,2012,43(2):46-50

[11]孙守华,孟祥东,宋寿康,等.催化蒸馏技术在催化裂化重汽油加氢脱硫装置中的应用[J].石油炼制与化工,2015,46(5):48-52

[12]张铁珍,侯凯湖,贾云刚.操作条件对流化催化裂化汽油重馏分催化精馏加氢脱硫的影响[J].石油化工,2008,37(11):1138-1142

[13]夏少青,李学华,王德会.催化裂化汽油选择性加氢装置的设计与开工[J].炼油技术与工程,2011,41(4):24-27

[14]仝云娜,张学军,王欣,等.工业NiMoAl2O3催化剂上异戊二烯选择性加氢宏观动力学[J].高校化学工程学报,2011,25(3):437-441

[15]张艳云,张学军,梁迁,等.操作条件对催化裂化汽油催化精馏选择性加氢脱二烯烃过程的影响[J].石油炼制与化工,2012,43(4):41-45

LaboratoryofGreenChemicalEngineeringandHighEficiencyEnergySaving,HebeiUniversityofTechnology)

SIMULATION ANALYSIS OF DIOLEFIN HYDROGENATION OF FCC GASOLINE IN CATALYTIC DISTILLATION

Zhang Xuejun1, Tong Yunna2, Gao Zhuoran1,Hou Kaihu3

(1.PetroChinaPetrochemicalResearchInstitute,Beijing102206; 2.SynfuelsChinaCo.Ltd.; 3.ProvincialKey

The hydrogenation-catalytic distillation process for diolefin removal from FCC gasoline was simulated and analyzed using Aspen Plus software, and the influence of reflux ratio, H2oil volume ratio, space velocity, reaction temperature and reaction pressure on the diolefin hydrogenation efficiency were investigated. The results showed that the diolefin removal rate of FCC gasoline increased with the increasing of reaction pressure, while increased with the decreasing of space velocity, reflux ratio, and H2oil volume ratio. The results obtained could be useful for the operation condition optimization and process design of the hydrogenation-catalytic distillation for diolefin removal from FCC gasoline.

catalytic distillation; diolefin; hydrogenation; simulation

2015-07-14; 修改稿收到日期: 2015-09-10。

张学军,硕士,高级工程师,从事汽油加氢技术研发工作。

张学军,E-mail:zhangxjws@petrochina.com.cn。

中国石油天然气股份有限公司合同项目(09-02-05-03)。