柴油加氢装置产品质量升级的措施

2016-04-11孙明立

孙 明 立

(中国石化青岛炼化公司,山东 青岛 266000)

柴油加氢装置产品质量升级的措施

孙 明 立

(中国石化青岛炼化公司,山东 青岛 266000)

介绍了中国石化青岛炼化公司柴油加氢装置在催化剂使用末期,由生产满足国Ⅲ排放标准柴油改产满足国Ⅳ排放标准柴油所面临的问题及应对措施。通过优化全厂柴油加工方案、优化原料性质、提高装置氢分压和氢油比等措施,自2014年8月起顺利生产出硫质量分数小于50 μgg的满足国Ⅳ排放标准柴油产品,且平稳运转至2015年6月,解决了柴油加氢装置产品质量升级所面临的一系列矛盾,为全厂带来了可观的经济效益。

柴油 加氢装置 国Ⅳ排放标准 工艺优化

1 柴油加氢装置现状

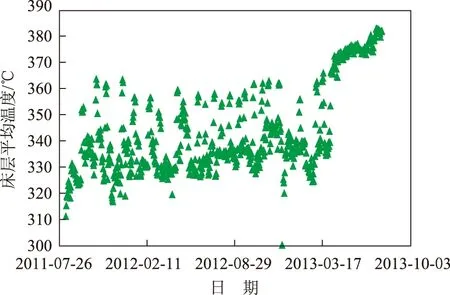

青岛炼化柴油加氢装置自2013年8月更换催化剂后运转至2014年8月,一直生产硫质量分数小于350 μgg的国Ⅲ柴油,此阶段反应器加权平均温度随运转时间的变化见图1。由图1中数据计算可知,柴油加氢装置生产国Ⅲ柴油产品的催化剂失活速率约为0.0478 ℃d,到2014年8月床层平均温度已达到358 ℃。按照生产国Ⅲ柴油的失活速率计算,运转到2015年6月全厂大检修时催化剂床层加权平均温度为371 ℃。结合上周期使用FHUDS催化剂的经验(见图2),床层平均温度370 ℃为催化剂运转末期的反应温度。因此,在生产国Ⅲ柴油的工艺条件下,装置可平稳运转至2015年6月。

图1 反应器加权平均温度随运转时间的变化

图2 上周期反应器床层平均温度随运转时间的变化

自2014年8月15日起,柴油加氢装置需要生产国Ⅳ柴油产品,在不改变其它工艺条件的基础上,反应器床层平均温度需要提高10 ℃以上,按此估计催化剂床层平均温度接近370 ℃,很难保证装置平稳运转至2015年6月。因此,需结合全厂装置运转情况,通过优化柴油加氢装置原料配比及工艺条件,顺利完成柴油加氢装置在生产国Ⅳ柴油的工况下稳定运转至2015年6月的生产目标。

2 生产国Ⅳ柴油的措施

2.1 优化柴油加工方案

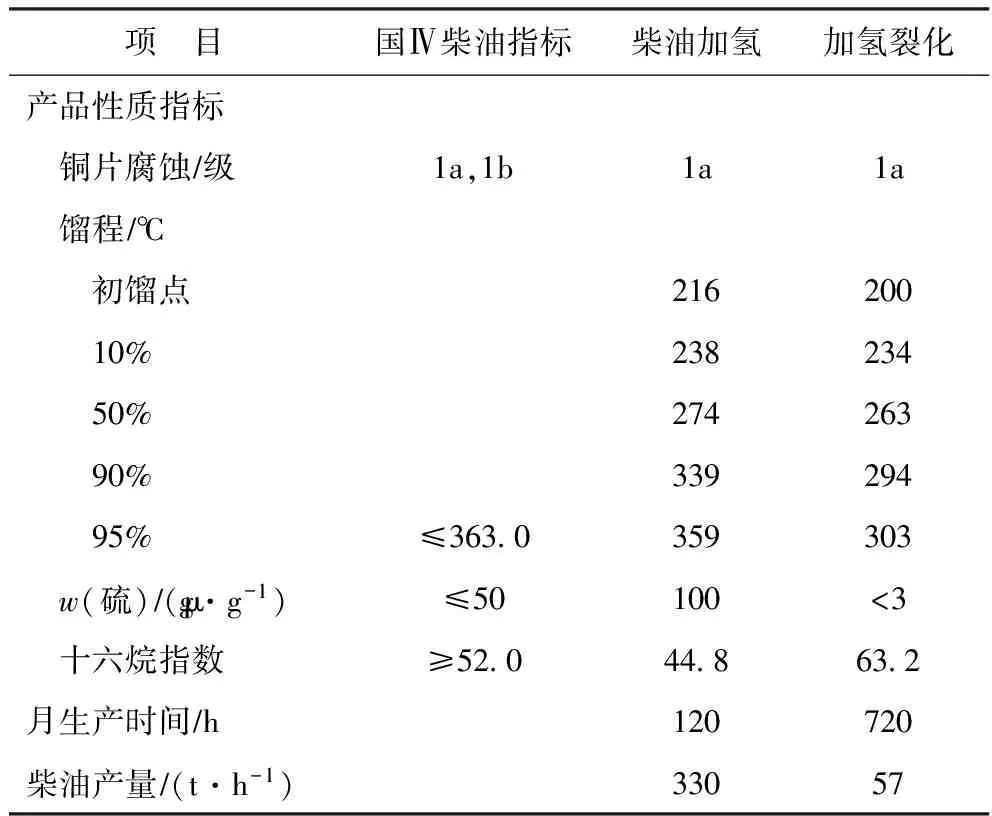

青岛炼化共有两套装置生产柴油产品,一套是柴油加氢精制装置,另一套是加氢裂化装置。自2014年8月到2014年12月,青岛炼化每月需生产80 kt国Ⅳ柴油产品。根据两套装置的生产现状,决定在此期间由两套装置间歇性共同生产国Ⅳ柴油,并确定如表1所示的生产指标。柴油加氢装置每月花费120 h生产硫质量分数100 μgg的柴油产品,即可完成全厂国Ⅳ柴油的生产任务。在当前工艺条件下,将柴油加氢装置反应温度提高到361 ℃,比生产国Ⅲ柴油期间的平均温度仅提高3 ℃,即可完成生产任务。同时,加氢裂化装置在此前柴油循环的工艺流程下能够外甩部分柴油,可以降低装置氢耗,提高装置的经济性。鉴于2015年后出厂柴油产品均需满足国Ⅳ柴油标准要求,因此,该加工方案只能在短期内实施。2015年后仍需对柴油加氢装置进行原料、工艺条件等方面的优化,以满足生产国Ⅳ柴油的要求。

表1 加氢裂化装置与柴油加氢装置协同生产国Ⅳ柴油方案

2.2 优化原料性质

青岛炼化柴油加氢装置生产国Ⅲ柴油产品时,原料为常三线直馏柴油和催化裂化柴油的混合油,而在生产国Ⅳ柴油产品时,原料以常三线直馏柴油为主,催化裂化柴油的掺炼比例降低,根据产品性质适量掺入部分催化裂化柴油,多余的催化裂化柴油进加氢裂化装置。

根据全厂生产需要,对全厂加工原油种类进行了相应的调整。从2015年初到2015年6月全厂大检修期间,尽可能减少性质较差的伊朗重质原油和巴士拉原油的加工量,增加性质较好的沙特中质原油、沙特重质原油和科威特原油的加工量。全厂原油加工种类改变前后柴油加氢装置的原料性质对比见表2。由表2可知,与优化前原料相比,优化后原料的密度略有提高,但硫、氮含量显著降低,因此可大幅度降低柴油加氢装置的苛刻度,对反应温度进行小幅调整即可满足生产国Ⅳ柴油的要求。

表2 优化前后柴油加氢装置原料的性质

2.3 提高反应氢分压

提高反应氢分压,不仅可以使催化剂的加氢脱硫反应活性提高,而且可以降低催化剂的失活速率,是延长柴油加氢装置使用寿命的重要手段。柴油加氢装置可通过增加循环氢中废氢排放量来提高循环氢的氢纯度,从而达到提高反应氢分压的目的。2015年1月到2015年6月柴油加氢装置循环氢的氢纯度变化趋势见图3。柴油加氢装置调整循环氢中废氢排放量后,循环氢纯度从79%逐渐提高到85%以上,氢分压从6.00 MPa提高到6.46 MPa。

图3 循环氢的氢纯度变化趋势

2.4 提高反应氢油比

通过提高反应氢油比可间接提高反应氢分压,在一定范围内能够改善物流在催化剂床层的分配情况,使催化剂的加氢脱硫反应活性提高。柴油加氢车间通过将柴油加氢装置循环氢压缩机转速从7 200 rmin提高至8 300 rmin,使循环氢量(标准状态)增加14 000 m3h,氢油体积比从325提高到350,在一定程度上改善了催化剂的加氢脱硫反应性能,降低了催化剂的失活速率。

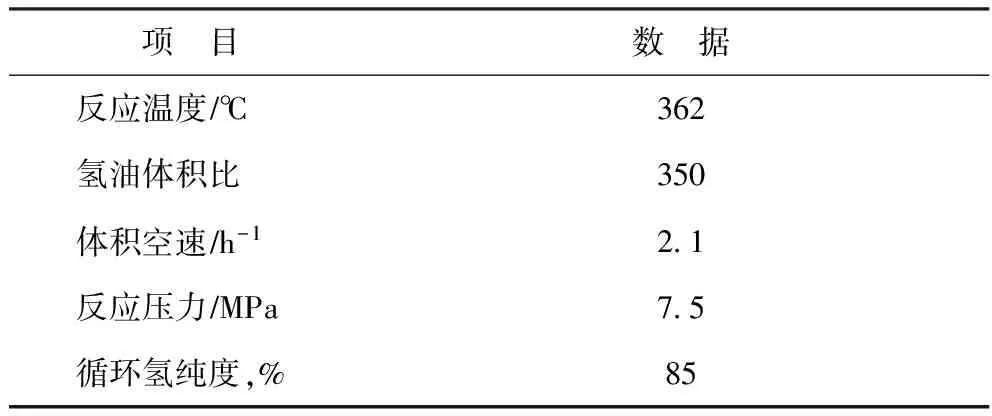

3 柴油加氢装置生产国Ⅳ柴油的运转情况

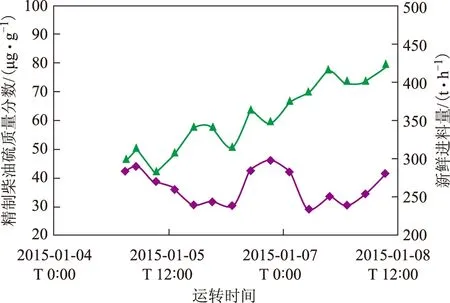

通过优化柴油加工方案、优化原料性质、提高反应氢分压、提高反应氢油比等措施,柴油加氢装置自2015年1月至2015年6月生产国Ⅳ柴油。2015年1月上旬柴油加氢装置的主要工艺参数见表3,柴油产品的主要分析数据见表4,新鲜进料量及柴油产品硫含量随运转时间的变化见图4。由表4及图4可知,通过采取上述措施,柴油加氢装置床层平均温度在比生产国Ⅲ柴油时仅提高3 ℃左右即可满足生产国Ⅳ柴油的要求,柴油产品的硫质量分数小于50 μgg。

表3 生产国Ⅳ柴油的主要工艺参数

表4 国Ⅳ柴油产品性质分析数据

图4 新鲜进料量及柴油产品硫含量随运转时间的变化◆—硫含量; ▲—新鲜进料量

4 结束语

青岛炼化在柴油加氢装置催化剂不更换的情况下,通过优化全厂柴油加工方案、优化原料性质、提高装置氢分压和氢油比等措施,自2014年8月起由生产国Ⅲ柴油改产国Ⅳ柴油产品,顺利生产出硫质量分数小于50 μgg的柴油产品,且平稳运转至2015年6月,解决了柴油加氢装置产品质量升级所面临的一系列矛盾,为全厂带来了可观的经济效益。

MEASURES FOR DIESEL QUALITY UPGRADING BY HYDROTREATING

Sun Mingli

(SINOPECQingdaoPetrochemicalCompany,Qingdao,Shandong266000)

Under the background of the catalyst at the end of run, measures for diesel quality upgrading from national Ⅲ to Ⅳ in hydrotreating unit of SINOPEC Qingdao Petrochemical Company were introduced. By optimizing the feedstocks, increasing hydrogen partial pressure and volume ratio of H2to oil, the unit produced the national Ⅳ diesel (mass fraction of sulfur is less than 50 μgg)from Aug 2014 to Jun 2015 with considerable economic benefit.

diesel; hydrotreating unit; national Ⅳ emission standard; process optimization

2015-11-25; 修改稿收到日期: 2016-02-23。

孙明立,学士,工程师,主要从事加氢工艺管理工作。

孙明立,E-mail:sml.qdlh@sinopec.com。