催化裂化汽油全馏分选择性加氢脱硫技术的开发

2016-04-11习远兵张登前高晓冬

习远兵,张登前,褚 阳,高晓冬

(中国石化石油化工科学研究院,北京 100083)

催化裂化汽油全馏分选择性加氢脱硫技术的开发

习远兵,张登前,褚 阳,高晓冬

(中国石化石油化工科学研究院,北京 100083)

中国石化石油化工科学研究院开发了催化裂化汽油全馏分选择性加氢脱硫技术,在较高空速和氢油比条件下有利于催化剂选择性的发挥;原料油适应性研究结果表明,对于全馏分催化裂化汽油原料B,C,D,当采用催化裂化汽油全馏分选择性加氢脱硫技术将硫质量分数分别从206,357,69 μgg降低到10,10,7 μgg时,产品RON损失分别为0.7,0.6,0.2个单位。

催化裂化汽油 全馏分 选择性 加氢

随着人类环境保护意识的日益增强,汽车尾气中有害物质对大气环境的污染越来越引起人们的重视,提高汽油质量,减少汽车尾气污染物排放,改善空气质量,已经成为世界范围内的共识。从发展趋势来看,不断降低硫含量是汽油质量升级的重点[1]。我国的汽油质量升级步伐正逐步加快,汽油标准GB 17930—2013规定从2014年1月1日开始实施国Ⅳ排放标准,要求汽油硫质量分数不大于50 μgg;从2018年1月1日开始实施国Ⅴ排放标准,要求汽油硫质量分数不大于10 μgg。北京、上海分别从2012年5月、2013年9月开始实施北京市地方标准(DB 11238—2012)和上海市地方标准(DB 31427—2013),均要求汽油硫质量分数不大于10 μgg。汽油质量标准的不断升级,使炼油企业的汽油生产技术面临着越来越严峻的挑战。成品汽油中90%以上的硫来自催化裂化汽油,因此,降低催化裂化汽油硫含量是降低成品汽油硫含量的关键[2]。到目前为止,国内外已经开发大量降低汽油硫含量技术,包括催化裂化原料加氢预处理脱硫、催化裂化过程采用降硫助剂脱硫、催化裂化汽油加氢脱硫,其中催化裂化汽油加氢脱硫具有投资低、操作简便的特点,是当今世界最主要的降低催化裂化汽油硫含量的加工手段之一。汽油质量的进一步升级对催化剂的选择性也提出了更高的要求,要求在生产硫质量分数不大于10 μgg的汽油时保持较小的辛烷值损失。同时,未来清洁汽油生产不仅要求催化剂具有高选择性,还需要装置生产过程能耗低、操作费用低,在汽油质量升级的同时尽量降低生产成本,提高经济效益。因此,高选择性、低能耗且操作简单的催化裂化汽油全馏分选择性加氢脱硫技术开发具有重要意义。本文主要介绍催化裂化汽油全馏分选择性加氢脱硫技术的开发。

1 催化裂化汽油全馏分选择性加氢脱硫技术的难点

目前国内外开发的催化裂化汽油加氢脱硫技术包括切割工艺流程[3-7]和全馏分加氢工艺流程[8-10]。切割工艺流程是指先将全馏分催化裂化汽油切割为轻馏分和重馏分,然后对轻馏分和重馏分分别进行处理,最后将处理后的轻馏分和重馏分混合得到全馏分产品。采用切割工艺流程对催化裂化汽油进行处理主要是考虑到催化裂化汽油中烯烃主要集中在轻馏分、硫化物更多地集中在重馏分这一特点,减少加氢过程烯烃饱和,从而降低产品辛烷值损失。全馏分加氢工艺流程相对简单,但与切割工艺流程相比,由于原料烯烃含量的上升、烯烃碳数分布变化等,用于生产满足国Ⅳ或国Ⅴ排放标准的汽油(以下简称国Ⅳ汽油或国Ⅴ汽油)时保持较小的辛烷值损失更加困难。

1.1 烯烃含量的影响

烯烃含量越高,在相同脱硫深度的条件下,参与加氢饱和反应的烯烃就越多,产品的辛烷值损失就越大。以某炼油厂采用中国石化石油化工科学研究院开发的催化裂化汽油选择性加氢脱硫技术生产国Ⅴ汽油为例,烯烃含量对产品辛烷值的影响见表1。由表1可见:原料-1和原料-2的硫含量相当,质量分数分别为304 μgg和306 μgg,但烯烃含量相差较大,体积分数分别为34.8%和21.9%;采用同样的工艺,分别以原料-1和原料-2生产国Ⅴ汽油,在产品硫含量相同时,烯烃饱和率和辛烷值损失却相差较大,其中采用原料-1生产国Ⅴ汽油时,烯烃饱和率为30.4%,产品RON损失1.5个单位,采用原料-2生产国Ⅴ汽油时,烯烃饱和率为23.7%,产品RON损失0.9个单位。可见,原料烯烃含量越高,相同脱硫深度下,烯烃饱和率越高,产品辛烷值损失越大。

表1 烯烃含量对产品辛烷值的影响

1.2 不同碳数烯烃反应性能的影响

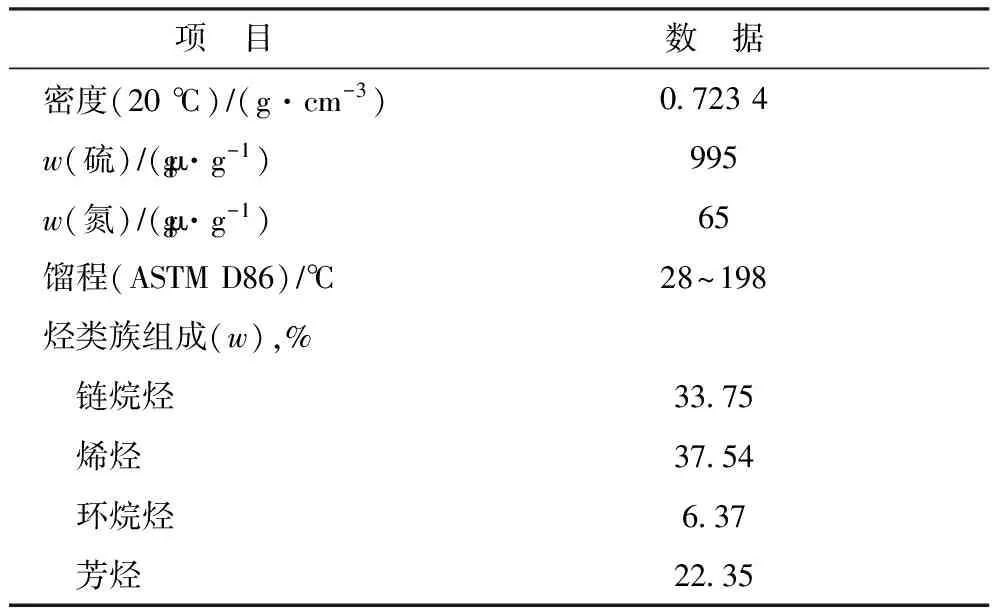

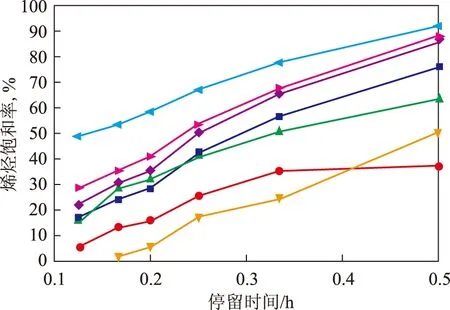

以全馏分催化裂化汽油A为原料(简称原料A,性质见表2),在反应温度为285 ℃、氢分压为1.6 MPa、氢油体积比为400的条件下,考察空速对烯烃加氢饱和反应的影响。按照碳数不同对烯烃进行分类,C4~C10烯烃加氢饱和率随相对停留时间的变化见图1。由图1可见,在选择性加氢脱硫过程中,C4~C10烯烃加氢饱和率均随相对停留时间的增加(空速降低)而升高,且总体上来讲,在相同条件下,碳数越少的烯烃,烯烃加氢饱和率越高,说明小分子的烯烃更容易发生加氢饱和反应。对反应温度为285 ℃、氢分压为1.6 MPa、氢油体积比400条件下的产品数据进行处理,得到C4~C10烯烃反应速率常数,结果见表3。由表3可见,对于C4~C10烯烃,随着碳数的增加,烯烃加氢饱和反应速率常数下降,说明碳数越低,烯烃加氢饱和反应越容易进行。

表2 原料A的主要性质

图1 C4~C10烯烃加氢饱和率随相对停留时间的变化—C4; —C5; ◆—C6; ■—C7; ▲—C8; ●—C9; —C10

项 目反应速率常数∕h-1C4烯烃49877C5烯烃48084C6烯烃41219C7烯烃34978C8烯烃20003C9烯烃12963C10烯烃08314

2 催化裂化汽油全馏分选择性加氢脱硫技术

2.1 技术关键

根据上述分析,与切割工艺流程相比,采用催化裂化汽油全馏分加氢工艺时,加氢进料中的烯烃含量会增加,且增加的这部分烯烃主要是小分子的烯烃组分,更容易发生加氢饱和反应,这就增加了脱硫选择性的难度。因此,需要开发提高选择性的新技术,即在进一步提高脱硫率的同时,尽可能地抑制烯烃加氢饱和反应,在采用催化裂化汽油全馏分加氢工艺生产国Ⅴ汽油(硫质量分数不大于10 μgg)时,保持较小的辛烷值损失。催化裂化汽油全馏分加氢脱硫技术提高选择性的关键包括催化剂选择性调控(RSAT)技术的开发以及具有更高选择性和活性的新型催化剂的开发[11],并在催化剂选择性调控技术及配套催化剂的基础上对工艺条件进行优化。

2.2 工艺参数对催化剂选择性的影响

对于催化裂化汽油选择性加氢脱硫而言,低压有利于提高催化剂的选择性,但压力过低则影响催化剂运转周期,通常催化裂化汽油选择性加氢脱硫装置压力等级设为2.0 MPa。在其它参数确定的情况下,反应温度则主要与原料硫含量和产品目标硫含量有关。这里主要讨论生产国Ⅴ汽油时,空速和氢油比对催化剂选择性的影响。

选择性因子S定义为:

S=lg(SpSf)lg(OpOf)

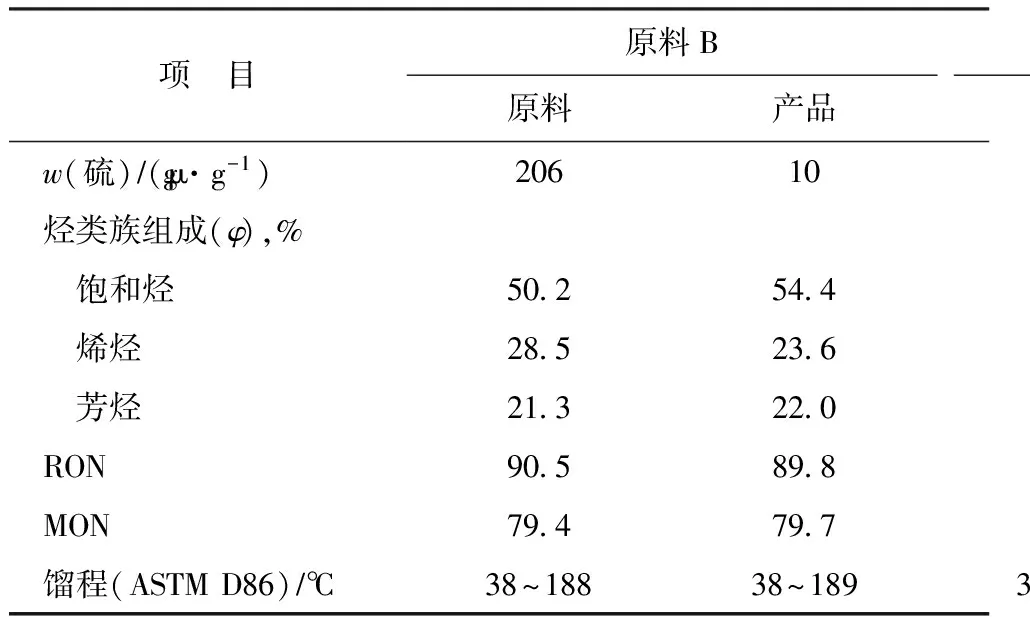

式中:Sp为产品硫质量分数,μgg;Sf为原料硫质量分数,μgg;Op为产品烯烃体积分数,%;Of为原料烯烃体积分数,%。选择性因子S的值越大,表明其选择性越高。试验所用催化剂为中国石化石油化工科学研究院开发的催化裂化汽油选择性加氢脱硫专用催化剂RSDS-31,原料油为全馏分催化裂化汽油B(简称原料B),主要性质见表4。

表4 原料B的主要性质

2.2.1 空速的影响 采用原料B、以RSDS-31为催化剂,在反应温度为290 ℃、氢分压为1.6 MPa、氢油体积比为400的条件下,选择性因子随空速的变化见图2。由图2可见,选择性因子随空速的提高而升高,也就是说,空速越高,选择性越高。在超深度脱硫的条件下,较高的空速能够起到大幅度减少烯烃饱和的目的,从而降低产品辛烷值损失,但过高的空速会使装置运转初期的反应温度较高,缩短装置运转周期。因此,生产国Ⅴ汽油时,须综合考虑选择性和装置的运转周期,选择适宜的空速。

图2 选择性因子随空速的变化

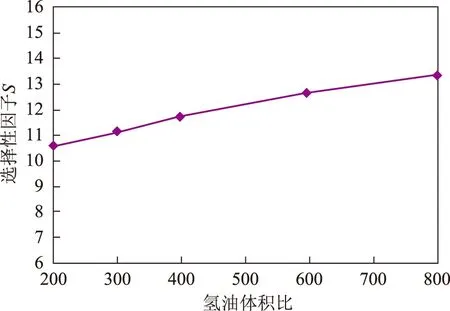

2.2.2 氢油比的影响 采用原料B、以RSDS-31为催化剂,在反应温度为290 ℃、氢分压为1.6 MPa、体积空速为6.0 h-1的条件下,选择性因子随氢油体积比的变化见图3。由图3可见,尽管氢油比变化对选择性因子的影响没有空速变化对选择性因子的影响明显,但选择性因子仍随氢油比的提高而升高,也就是说,氢油比越高,选择性越高。结合装置能耗及选择性等方面综合考虑,宜选择适当的氢油比。

图3 选择性因子随氢油比的变化

2.3 催化裂化汽油全馏分选择性加氢脱硫技术性能

采用催化裂化汽油全馏分选择性加氢脱硫技术分别对原料B,C,D进行选择性加氢脱硫中型试验,结果见表5。从表5可以看出,对于全馏分催化裂化汽油原料B,C,D,采用催化裂化汽油全馏分选择性加氢脱硫技术,将硫质量分数分别从206,357,69 μgg降低到10,10,7 μgg时,产品RON损失分别为0.7,0.6,0.2个单位。试验结果表明,采用催化裂化汽油全馏分选择性加氢脱硫技术可以生产硫质量分数不大于10 μgg的满足国Ⅴ排放标准的优质汽油时,产品辛烷值损失小,可以满足炼油厂汽油质量升级的需要。

表5 催化裂化汽油全馏分选择性加氢脱硫中型试验结果

3 结 论

(1) 催化裂化汽油全馏分选择性加氢脱硫技术在较高的空速和氢油比条件下有利于催化剂选择性的发挥。

(2) 中型试验结果表明,对于全馏分催化裂化汽油原料B,C,D,采用催化裂化汽油全馏分选择性加氢脱硫技术,将硫质量分数分别从206,357,69 μgg降低到10,10,7 μgg时,产品RON损失分别为0.7,0.6,0.2个单位。

(3) 采用催化裂化汽油全馏分选择性加氢脱硫技术生产硫质量分数不大于10 μgg的满足国Ⅴ排放标准的优质汽油时,产品辛烷值损失小,可以满足炼油厂汽油质量升级的需要。

[1] Krenzke L D,Kennedy J E,Baron K,et al.Hydrotreating technology improvements for low emissions fuels[C]NPRA Annual Meeting,AM-96-67,San Antonio,1996

[2] Richard R,David B,Chad H,et al.Maxmizing diesel in existing assets[C]NPRA Annual Meeting,AM-09-33,San Antonio,2009

[3] 李明丰,习远兵,潘光成,等.催化裂化汽油选择性加氢脱硫工艺流程选择[J].石油炼制与化工,2010,41(5):1-6

[4] 习远兵,屈建新,张雷,等.长周期稳定运转的催化裂化汽油选择性加氢脱硫技术[J].石油炼制与化工,2013,44(8):29-32

[5] Quentin Debuisschert,Jean-Luc Nocca.Prime-G+TMcommercial performance of FCC naphtha desulfurization technology[C]NPRA Annual Meeting,AM-03-26,Washington,D.C.,2003

[6] 刘文凤,杜三旺.采用CDHydroCDHDS 工艺处理催化裂化汽油[J].石化技术与应用,2014,32(1):47-50

[7] Xi Yuanbing,Zhang Dengqian,Chu Yang,et al.Development of RSDS-Ⅲ technology for ultra-low-sulfur gasoline production[J].China Petroleum Processing and Petrochemical Technology,2015,17(2):46-49

[8] 秦小虎,黄磊,赵乐平,等.FRS全馏分FCC汽油加氢脱硫技术开发及工业应用[J].当代化工,2007,36(1):37-39

[9] 龚朝兵,赵晨曦,谢海峰.全馏分催化汽油加氢脱硫工业的标定与运行分析[J].化工进展,2014,33(1):253-256

[10]达建文,刘爱华,韩新竹,等.SHDS催化裂化汽油选择性加氢脱硫技术[J].齐鲁石油化工,2004,32(3):149-152

[11] 高晓冬,张登前,李明丰,等.满足国Ⅴ汽油标准的RSDS-Ⅲ技术的开发及应用[J].石油学报(石油加工),2015,31(2):461-465

DEVELOPMENT OF FULL-RANGE FCC GASOLINE SELECTIVE HYDRODESULFURIZATION TECHNOLOGY

Xi Yuanbing, Zhang Dengqian, Chu Yang, Gao Xiaodong

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

A high-efficiency full-range FCC gasoline selective hydrodesulfurization technology developed by SINOPEC Research Institute of Petroleum Processing was introduced. The effect of reaction conditions on HDS selectivity of the catalyst was investigated. It is established that higher LHSV and H2Oil volume ratio are in favour of improving selectivity. The pilot plant test results for three kinds of FCC gasoline show that the sulfur content of the product can be reduced from 206 μgg, 357 μgg and 69 μgg of the feeds to 10 μgg, 10 μgg and 7 μgg of the products with RON loss of 0.7, 0.6, and 0.2, respectively.

catalytic cracking gasoline; full-range; selectivity; hydrotreating

2015-10-20; 修改稿收到日期: 2016-02-25。

习远兵,高级工程师,主要从事汽油加氢工艺的研究工作。

习远兵,E-mail:xiyb.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(114016)。