GARDES工艺技术在生产满足国Ⅴ排放标准汽油组分中的应用

2016-04-11徐仁飞

徐 仁 飞

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

GARDES工艺技术在生产满足国Ⅴ排放标准汽油组分中的应用

徐 仁 飞

(中国石油大庆石化公司炼油厂,黑龙江 大庆 163711)

介绍了中国石油大庆石化公司(简称大庆石化)炼油厂汽油加氢脱硫装置应用GARDES工艺技术生产满足国Ⅴ排放标准汽油组分的工业实践。通过GARDES工艺技术,汽油加氢脱硫装置的混合汽油产品硫质量分数能够降至5 μgg,硫醇硫质量分数能够降至4 μgg,烯烃体积分数能够降至30.1%,RON损失为1.3个单位,满足了汽油池调合国Ⅴ排放标准汽油的要求,解决了大庆石化汽油质量升级的问题。

加氢脱硫 国Ⅴ排放标准 汽油 烯烃 硫 辛烷值

随着人们环保意识的日益提高,我国对清洁汽油的生产提出了越来越高的要求,也加快了油品质量升级步伐。从2016年起,部分省市开始逐步实行国Ⅴ排放标准,要求汽油硫质量分数不大于10 μgg,硫醇硫质量分数不大于10 μgg,烯烃体积分数不大于24%,芳烃体积分数不大于40%[1]。

由于中国各炼化企业汽油池中催化裂化汽油普遍占80%左右,因此汽油质量升级的关键仍在于催化裂化汽油的清洁化,主要是控制烯烃含量和降低硫含量。加氢工艺作为一种环境友好型技术,已成为国内外炼油企业提升油品质量的主要手段[2-5]。本文主要介绍GARDES工艺技术在中国石油大庆石化公司(简称大庆石化)炼油厂汽油加氢脱硫装置生产满足国Ⅴ排放标准汽油组分(简称国Ⅴ汽油)的应用情况。

1 装置概况

大庆石化采用中国石油石油化工研究院和中国石油大学(北京)联合开发的GARDES技术建设了汽油加氢脱硫装置,该装置主要按照生产满足国Ⅳ排放标准汽油(简称国Ⅳ汽油)工况设计,同时兼顾了生产国Ⅴ汽油工况,于2013年10月30日一次开车成功。目前根据市场需求,交替执行生产国Ⅳ或国Ⅴ汽油方案。

GARDES工艺技术[6-10]通过工艺优化配置和催化剂合理级配,实现了不同类型的含硫化合物递进脱除。GARDES工艺装置原则流程见图1。装置主要由预加氢单元、分馏单元、加氢脱硫单元和稳定单元四部分组成。预加氢单元:自催化裂化装置来的催化裂化汽油和氢气混合换热后,进入预处理罐,在预处理催化剂GDS-01的作用下,脱除机械杂质和胶质类易结焦物质;然后进入预加氢反应器,在预加氢催化剂GDS-20的作用下,对催化裂化汽油进行预处理,使得硫醇与二烯烃发生硫醚化反应,实现了轻汽油中硫醇选择性向重汽油中的转移,并使得二烯烃选择性加氢饱和,保证了下游催化剂长周期运行。分馏单元:预加氢反应产物进入分馏塔,按照催化裂化汽油中硫和烯烃的分布特性,选择合适的切割比例,将其分成轻、中、重汽油3部分,自分馏塔塔顶外甩的轻汽油和自该塔第59层抽出的中汽油一起作为产品与脱硫后重汽油混合出装置。加氢脱硫单元:分馏后的重汽油经过加氢脱硫反应器,在加氢脱硫催化剂GDS-30的作用下,脱除其中的硫醚、噻吩及其衍生物等较大分子含硫化合物;经过辛烷值恢复反应器,在分子筛催化剂GDS-40的作用下,脱除硫醇等小分子含硫化合物,同时具有异构化芳构化性能,能将重汽油中的烯烃转化为异构烷烃和芳烃,可在大幅降低重汽油中烯烃含量的同时使得辛烷值损失最小,并抑制H2S与烯烃重新结合生成硫醇;脱硫反应产物进入反应产物分离器进行油、气和水三相分离,其中循环氢经脱除H2S后继续循环使用。稳定单元:脱硫后的重汽油经稳定塔脱除H2S和水后与轻汽油混合作为产品出装置。

图1 GARDES工艺装置原则流程

2 国Ⅴ汽油的生产

2015年9月14—15日,汽油加氢脱硫装置完成了国Ⅴ汽油标定工作,为生产国Ⅴ汽油提供了操作依据。自2015年11月9日起,汽油加氢脱硫装置根据市场需要开始生产国Ⅴ汽油。

大庆石化炼油厂汽油池主要由催化裂化汽油、重整汽油、化工芳烃和MTBE四部分构成,其中催化裂化汽油约占75%。目前,催化裂化汽油硫质量分数约为94 μgg,烯烃体积分数约为39.5%。为达到国Ⅴ汽油要求,需通过一系列操作将硫质量分数降至11 μgg以下、烯烃体积分数降至32%以下,这样经过汽油池调合后的成品汽油才能满足硫质量分数不大于10 μgg、烯烃体积分数不大于24%的国Ⅴ清洁汽油标准。

根据GARDES工艺技术特点,汽油加氢脱硫装置从生产国Ⅳ汽油方案调整至生产国Ⅴ汽油方案时,主要从进一步降低催化裂化汽油硫含量和控制其烯烃含量两方面入手。硫含量:适当提高分馏塔塔顶回流量,以降低轻汽油干点,降低其硫含量,从而降低混合汽油产品的硫含量;烯烃含量:降低分馏塔的中汽油抽出比例,将烯烃含量较多的中汽油组分压至重汽油中并进入加氢脱硫单元,同时适当提高加氢脱硫反应器和辛烷值恢复反应器的床层温度,以提高重汽油的烯烃饱和度,从而降低混合汽油产品的烯烃含量。最终使得混合汽油产品的硫含量和烯烃含量满足调合要求。混合汽油产品主要由分馏塔塔顶回流泵外甩的轻汽油、分馏塔第59层抽出的中汽油和脱硫后重汽油3部分组成。

2.1 分馏单元及降低催化裂化汽油硫含量

在执行生产国Ⅳ汽油方案期间,分馏塔塔顶回流泵外甩的轻汽油硫质量分数一般小于10 μgg、分馏塔第59层抽出的中汽油硫质量分数一般在24 μgg左右、脱硫后重汽油的硫质量分数一般小于10 μgg、混合汽油产品的硫质量分数为10~15 μgg。调整至生产国Ⅴ汽油方案时,只需将分馏塔第59层抽出的中汽油硫质量分数降至15 μgg以下,即能使混合汽油产品的硫质量分数不大于11 μgg,可满足调合要求。

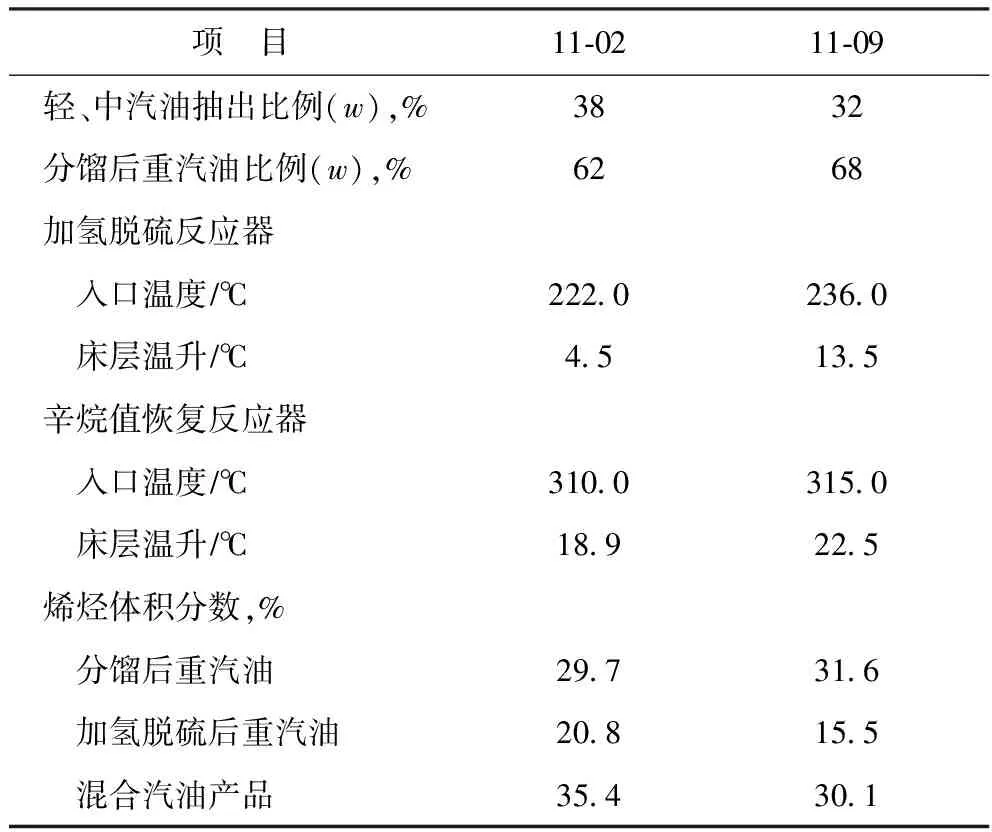

表1为两种工况下分馏单元操作参数和油品分析结果。由表1可以看出,提高分馏塔塔顶回流量后,中汽油干点由118.5 ℃降至66.0 ℃,其硫质量分数由26 μgg降至6 μgg,混合汽油产品的硫质量分数由14 μgg降至7 μgg,满足混合汽油产品硫质量分数不大于11 μgg的要求。但燃料气消耗量上升了552 m3h(标准状态),合计能耗上升了138.77 MJt。

表1 分馏单元操作参数和油品分析结果

2.2 加氢脱硫单元及控制催化裂化汽油烯烃含量

在执行国Ⅳ汽油生产方案期间,分馏塔塔顶回流泵外甩的轻汽油抽出比例约为9%(w),其烯烃含量最高,体积分数约为70%;分馏塔第59层抽出的中汽油比例约为29%(w),其烯烃含量次高,体积分数约为50%;重汽油比例约为62%(w),其烯烃含量最低,体积分数约为22%。调整至国Ⅴ汽油生产方案时,只需将分馏塔第59层抽出的中汽油比例降低6百分点(w)左右,将这部分汽油压到重汽油中并进入加氢脱硫单元,同时逐步提高加氢脱硫反应器和辛烷值恢复反应器的床层温度,提高重汽油的烯烃饱和度,将脱硫后重汽油的烯烃体积分数降至16%以下,即能使混合汽油产品的烯烃体积分数不大于32%,可满足调合要求。

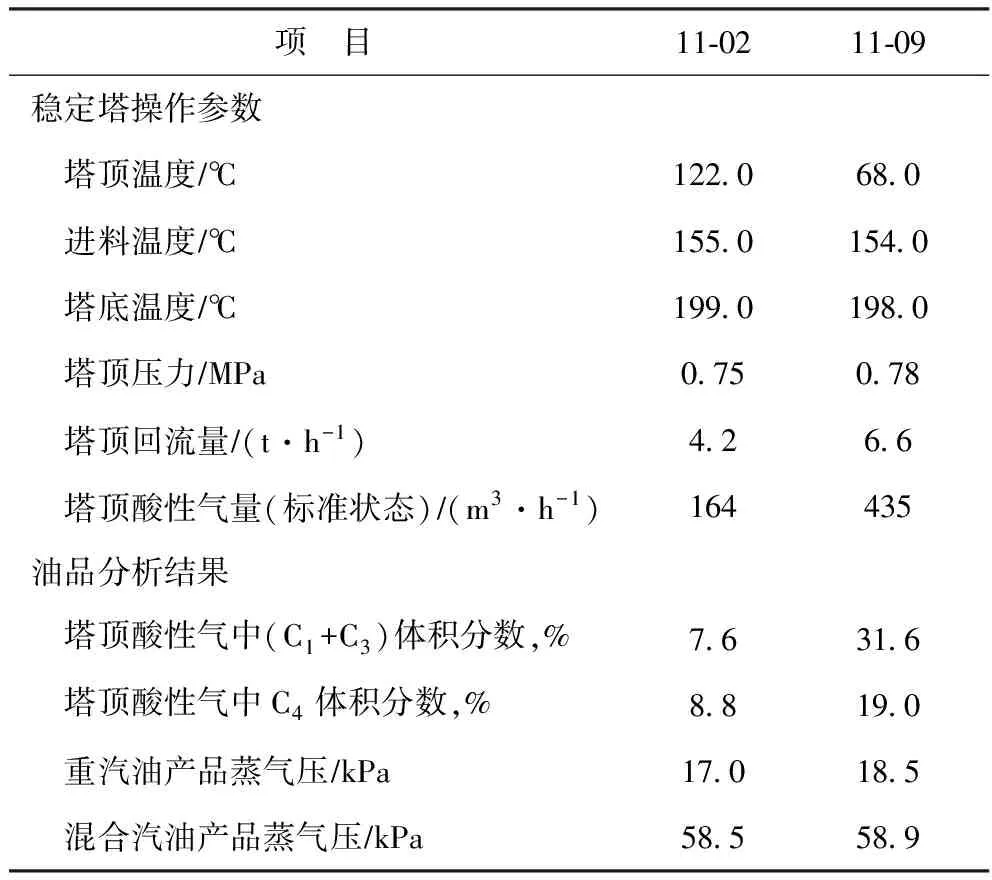

表2为两种工况下加氢脱硫单元操作参数和油品分析结果。由表2可以看出:在生产国Ⅴ汽油工况下,降低分馏塔的轻、中汽油抽出比例,将分馏后重汽油比例由62%提高至68%;分别将加氢脱硫反应器的入口温度由222.0 ℃提高至236.0 ℃,将辛烷值恢复反应器的入口温度由310.0 ℃提高至315.0 ℃,显著增加了催化剂GDS-30和GDS-40的加氢脱硫活性,明显提高了重汽油的烯烃加氢饱和度,最终将其烯烃体积分数由20.8%降至15.5%,混合汽油产品的烯烃体积分数由35.4%降至30.1%,满足了混合汽油产品烯烃体积分数不大于32%的要求。

表2 加氢脱硫单元操作参数及油品分析结果

2.3 稳定单元

表3为两种工况下稳定单元操作参数和油品分析结果。由表3可以看出,对比分析执行生产国Ⅳ、国Ⅴ汽油方案时的稳定塔数据,在稳定塔进料温度、塔底温度和塔顶压力变化不大的情况下,塔顶温度由122.0 ℃降至68.0 ℃,塔顶回流量由4.2 th升至6.6 th,塔顶酸性气中(C1+C3)体积分数由7.6%升至31.6%,表明辛烷值恢复反应器中装填的分子筛催化剂GDS-40存在一定的裂解功能,但暂未影响产品蒸汽压。

表3 稳定单元操作参数及油品分析结果

2.4 参数优化前后的能耗和硫含量变化

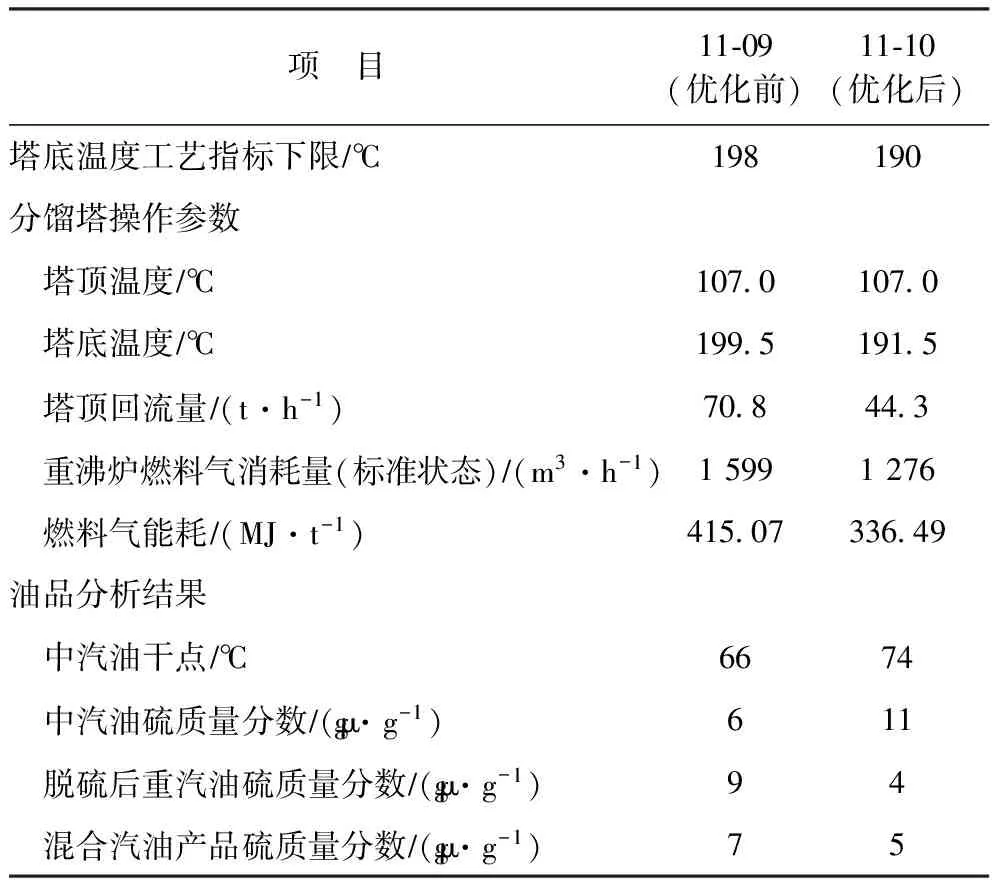

表4为在国Ⅴ汽油生产工况下,参数优化前后的能耗和硫含量变化。由表4可以看出:通过优化将分馏塔塔底温度工艺指标下限由198 ℃修改为190 ℃,将塔底温度由199.5 ℃进一步降至191.5 ℃后,分馏塔塔顶回流量有所降低,中汽油硫含量略有上升,而混合汽油产品硫含量变化不大,主要是辛烷值恢复反应器中的分子筛催化剂GDS-40在高温下有明显的脱硫效果,使脱硫后重汽油的硫含量进一步降低;重沸炉燃料气消耗量下降323 m3h(标准状态),合计能耗下降78.58 MJt。

表4 参数优化前后的能耗和硫含量变化

2.5 液体收率及氢耗

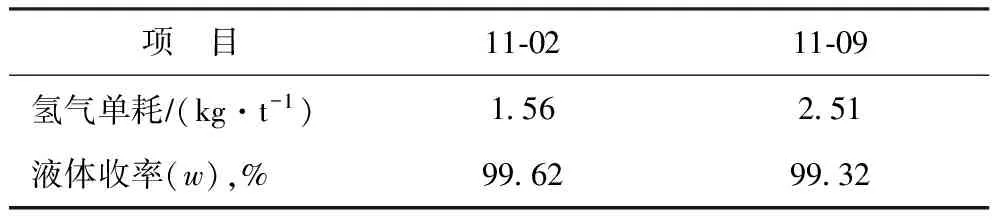

表5为两种生产工况下的液体收率及氢耗。由表5可以看出,在生产国Ⅴ汽油工况下,由于重汽油要求有较高的烯烃饱和度,在大幅度提高加氢脱硫反应器和辛烷值恢复反应器的床层温度后,使得氢气单耗上升了0.95 kgt(原料)。同时由于分子筛催化剂GDS-40在辛烷值恢复反应器入口温度达到315.0 ℃时存在一定的裂解功能,使得液体收率下降了0.3百分点。

表5 两种工况下的液体收率及氢耗

2.6 产品质量

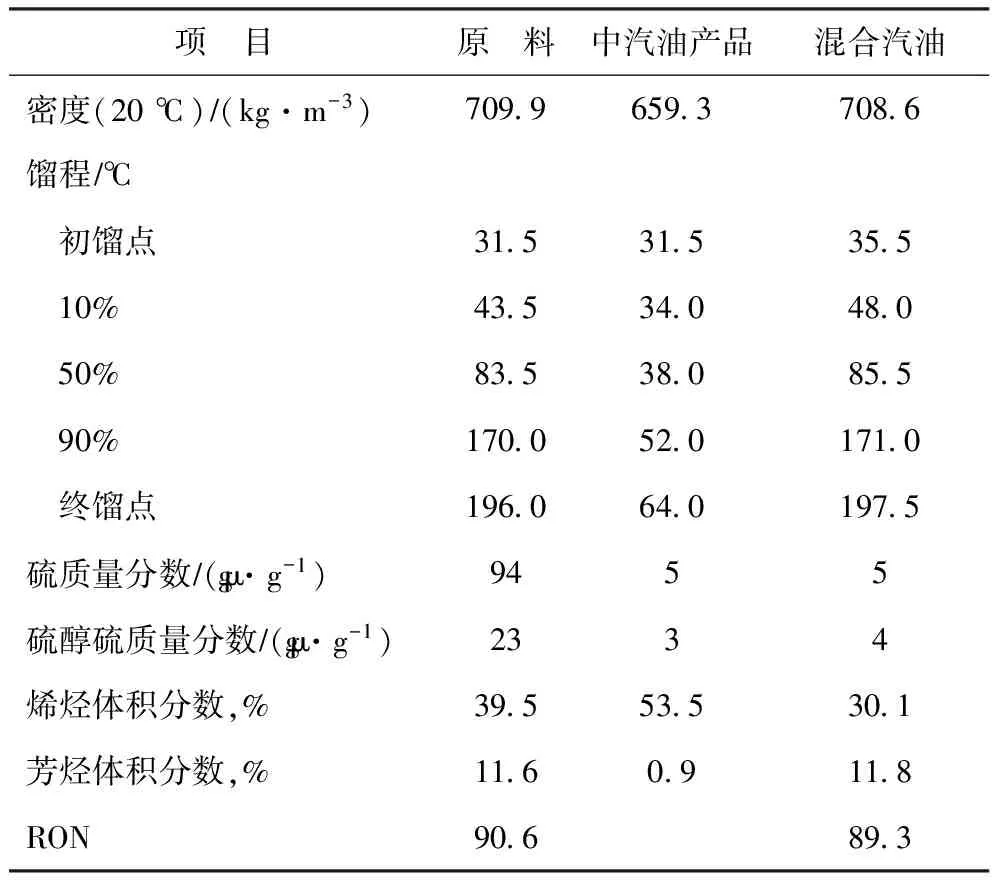

表6为汽油加氢脱硫装置油品分析结果。由表6可以看出,在执行国Ⅴ汽油生产方案时,产品硫质量分数能够降至5 μgg,硫醇硫质量分数能够降至4 μgg,烯烃体积分数能够降至30.1%,脱硫率为94.68%、烯烃体积分数降幅为9.4百分点、RON损失1.3个单位。该汽油与其它汽油池调合组分进行调合后的汽油产品能够满足国Ⅴ汽油标准。混合汽油芳烃体积分数增量为0.2百分点,并不明显,表明分子筛催化剂GDS-40的异构化芳构化功能并没有明显体现,辛烷值恢复功能暂时还不明显。

表6 生产国Ⅴ汽油工况下汽油加氢脱硫装置油品分析结果

表7为成品汽油产品质量。从表7可以看出,汽油加氢脱硫装置在执行国Ⅴ汽油生产方案期间,加氢脱硫汽油的硫质量分数降至11 μgg以下、烯烃体积分数降低至32%以下时,92号车用汽油产品的硫、苯、芳烃、烯烃和氧含量均满足国Ⅴ汽油标准。

表7 成品汽油产品质量

3 结 论

(1) 在执行国Ⅴ汽油生产方案期间,在辛烷值恢复反应器入口温度达到315.0 ℃时,分子筛催化剂GDS-40存在一定的裂解性能,使得稳定塔塔顶酸性气量有所上升,装置液体收率有所下降;通过优化分馏塔塔底温度工艺指标下限值,可节约燃料气消耗,降低装置能耗;由于要求的混合汽油产品烯烃含量较低,在催化裂化汽油烯烃含量较高时,烯烃降幅较大,氢耗有所上升。

(2) 大庆石化汽油加氢脱硫装置生产国Ⅴ调合汽油的实践表明,采用GARDES技术可将催化裂化汽油的硫质量分数由94 μgg降至5 μgg,烯烃体积分数由39.5%降至30.1%,满足国Ⅴ汽油调合要求,解决了大庆石化汽油质量升级的问题。

[1] 鲍晓军.雾霾污染控制与车用汽油清洁化[J].自然杂志:科技进展版,2014,26(6):423

[2] 抚顺石油化工研究院.环境友好的炼油化工技术[M].北京:中国石化出版社,2003:3

[3] 孙守华,孟祥东,宋寿康,等.催化蒸馏技术在催化裂化重汽油加氢脱硫装置中的应用[J].石油炼制与化工,2015,46(5):49-53

[4] 孙磊.FH-40C焦化汽油加氢精制催化剂的工业应用[J].石油炼制与化工,2015,46(12):14-19

[5] Xi Yuanbing,Zhang Dengqian,Chu Yang,et al.Development of RSDS-Ⅲ technology for ultra-low-sulfur gasoline production[J].China Petroleum Processing & Petrochemical Technology,2015,17(2):46-49

[6] 石冈,范煜,鲍晓军,等.催化裂化汽油加氢改质GARDES 技术的开发及工业试验[J].石油炼制与化工,2013,44(9):66-72

[7] 许长辉.GARDES技术在汽油加氢脱硫装置的工业应用[J].石油炼制与化工,2015,46(1):62-67

[8] 鲍晓军,范煜,林秀英,等.综合改性HZSM-5沸石催化剂及其制备方法和用途:中国,CN200610083283.6[P].2007-12-05

[9] 吕龙刚,康宏敏,林秀英,等.一种用于催化裂化汽油加氢改质的催化剂及其制备方法:中国,200910080324.X[P].2010-09-22

[10]范煜,祝伟,薛倩倩,等.一种新型FCC汽油低温硫转移催化剂的制备方法:中国,CN201110321788.2[P].2012-04-25

APPLICATION OF GARDES TECHNOLOGY FOR PRODUCTION OF GASOLINE MEETING NATIONAL EMISSION STANDARD PHASE Ⅴ

Xu Renfei

(OilRefineryinDaqingPetroChemicalCompany,Daqing,Heilongjiang163711)

The production of gasoline meeting the National Emission Standard Phase Ⅴ using GARDES HDS technology in Daqing Petrochemical Co. was introduced. By the GARDES technology, the sulfur content in the product can be reduced to 5 μgg, mercaptan and olefin content (φ) can be reduced to 4 μgg and 30.1%, respectively. The RON loss is 1.3. The product meets the requirements of the national emission standard phase Ⅴ.

hydrodesulfurization; national emission standard phase Ⅴ; gasoline; olefin; sulfur; octane number

2015-11-12; 修改稿收到日期: 2016-03-27。

徐仁飞,从事加氢技术管理工作。

徐仁飞,E-mail:xurenfei601@sina.com。