化工用压力容器的设计与应力分析

2016-04-11李妍姝

李妍姝

(山西大同大学煤炭工程学院,山西 大同,037000)

化工用压力容器的设计与应力分析

李妍姝

(山西大同大学煤炭工程学院,山西 大同,037000)

本文首先根据使用要求设计了压力容器的结构,包括罐体、封头、内部物料架、加强圈以及外部支座,其次根据设计参数进行CAD三维建模,最后将CAD模型转化为CAE模型进行有限元分析,根据有限元分析改进了封头,并确定了加强圈的数目。

压力容器,封头设计,加强圈,有限元分析

化工处理中常用类似液氨的腐蚀性液体作为处理介质,但是当温度发生变化后,液氨会迅速气化,增大处理罐内的压强,因此在化工处理单元常用耐腐蚀的封闭压力容器。本文要求压力容器所受应力小于所选材料许用应力,并满足变形量小于2mm的设计要求。

1 结构设计

1.1 物料架设计

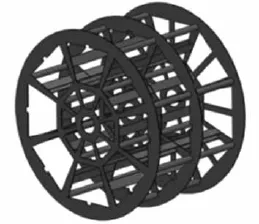

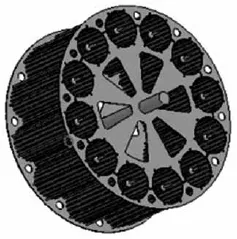

物料架是压力容器的内部组成部分,根据物料不同及物料箱的形状不同,可以设计不同类型的回转式物料架。若采用梯形式物料箱,则可采用图1中的物料架,其由三块钢板构成,钢板之间由钢管相连;若采用圆形式物料箱,则可采用图2中的物料架,在回转板上设计多个圆柱形通孔用来固定圆形物料箱。挖空回转板可减轻物料架的重量并减小转动惯量。

1.2 壁厚设计

圆柱壳理论壁厚的计算式[1]:

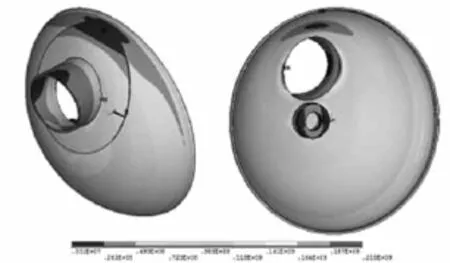

1.3 封头及其开孔设计

常用封头包括:椭圆形封头、碟形封头、球冠形封头以及半圆形封头等。其中,椭圆形封头和筒体在内压作用和外压作用时可以在连接部分相互抵消径向位移,减小应力,并且椭圆形封头弯曲半径连续与筒体连接没有突变,不产生应力集中,因此本文选用椭圆形封头。封头厚度与罐体厚度相同,即封头厚度δ=22mm,封头深度h1=550mm,封头直边h2=20mm。

在化工处理中,压力容器需满足介质进出、原料进出等功能要求,需在压力容器或者封头上开孔。按照国标规定,当筒体直径时,开孔最大直径,并且开孔应尽量开设在封头中心部位附近,开孔边缘距封头中心线不宜超出 0.4D0的范围。因此,当D0=2200mm时,上下料开孔内径d1=650mm,旋转轴开孔内径d2=180mm。

图1 梯形物料架图

1.4 材料选择

该压力容器介质为液氨,属性为弱碱性,因此材料可选择不锈钢。当奥氏体不锈钢中加入氯可以改善抗腐蚀性,0Cr18Ni9钢具有优良的不锈钢耐腐蚀性能和较好的抗晶间腐蚀性能[2],因此本文压力容器采用0Cr18Ni9钢。

1.5 加强圈设计

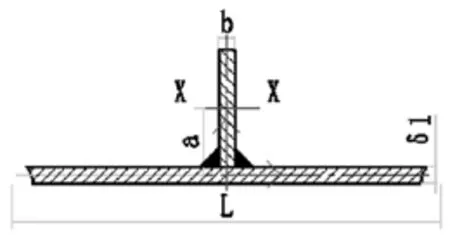

由于压力容器所承受压力较大,为减小压力容器变形量可采用矩形截面加强圈,将矩形加强圈焊接于压力容器内部,可以达到增强容器强度的目的。它与壳体有效段组合截面如图3所示。具体增加几个加强圈,需要后续通过应力分析得到。

1.6 支座设计

压力容器支座主要有鞍式支座、圈式支座及支承式支座3种类型,本文采用鞍式支座。支座位置选取时需注意:a)支座中心线到端部的距离A应适中,否则会产生较大的弯矩或是引起容器中部挠性变形;b)支座尽可能靠近封头可充分利用封头的加强作用;c)支座的鞍包角θ为120°,高度选择h=400mm;d)支座宽度b不应小于筒体厚度的10倍,取b =200mm。

图2 圆形物料架图

图3 加强圈示意图

2 CAD三维建模

Solidworks软件具有功能强大,操作方便、易学、易用等优点。本文以Solidworks软件根据上述设计参数建立了压力容器的三维模型作为CAD模型,以此为CAE模型及应力分析的基础。

3 有限元分析

将2中建立的CAD模型保存为Parasolid格式导入ANSYS软件中,ANSYS软件能对压力容器进行多种诸如结构的应力分析、稳态和瞬态的热分析(热传导、热对流)、热应力分析、耦合分析、疲劳分析等有工程价值的实用分析[3]。

3.1 封头开孔应力分析

图4 补强后模型应力云图

通常压力容器的不连续部位往往应力较高,而压力容器的结构不连续区又可以分为总体结构不连续区以及局部结构不连续区[4]。该压力容器结构中有3个部位结构不连续:a)筒体与封头连接处;b)容器开孔处;c)支座支撑处。为保证压力容器的安全性,需满足最大应力小于材料0Cr18Ni9N的屈服强度310MPa。

根据结构设计中的封头设计参数,采用实体单元(Solid95)进行分析,施加边界条件与载荷压力。由分析应力云图可知在封头和旋转轴开孔处的连接处最大应力约为361MPa,大于材料的屈服强度310MPa不满足设计要求,因此需要对开孔区域进行补强。

压力容器开孔后所需的补强面积A为:

对补强后的CAE模型再次分析,得到应力云图如图4所示,最大应力为由361MPa下降到200MPa,满足设计要求。

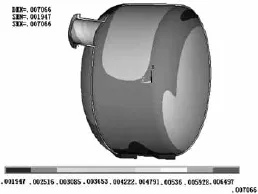

3.2 压力容器应力分析

图5 压力容器初始设计变形量云图

首先分析不增加加强圈时的压力容器,对于整体压力容器,采用自由网格划分进行分析,添加约束及载荷后分析得变形量云图,如图5所示。罐体最大应力小于材料屈服强度,但变形量为7mm,不满足设计要求。因此需要添加加强圈。

当分别增加1条加强圈、2条加强圈、3条加强圈、4条加强圈后,按照上述步骤进行变形量分析,分别得到最大变形量为5.8mm、3.8mm、2.1mm、1.8mm,由此可知,当增加4条加强圈后才满足最大变形量小于2mm的设计要求,因此在压力容器内部应焊接4条加强圈。

4 结论

本文设计了具有耐腐蚀性的化工用压力容器,包括罐体、封头、内部物料架等。根据有限元分析结果,在封头开孔处进行补强设计以增加强度,并在整体压力容器内部增加4条加强圈,以满足压力容器的变形量设计要求。

(References)

[1] 《压力容器实用技术丛书》编写委员会. 压力容器设计知识[M].北京:化学工业出版社, 2005.

[2] 全国钢标准化技术委员会, GB 6654-1996.处理罐用钢板[S].中国标准出版社, 1996:155.

[3] 刘伟, 高维成, 于广滨. ANSYS 12.0宝典[M].北京:电子工业出版社, 2010.

[4] 夏忠定.ANSYS 在压力容器设计中的应用[J].油气田地面工程, 2007, 26(3):49.

李妍姝(1987-),女,工作于山西大同大学煤炭工程学院,现任助教,工学硕士研究生。研究方向:机械设计及优化设计。