面向增材制造技术的义齿等静压成型模具研究

2016-04-11陈桦白国栋房亚东张耿

陈桦 白国栋 房亚东 张耿

(西安工业大学机电工程学院,陕西 西安,710032)

面向增材制造技术的义齿等静压成型模具研究

陈桦 白国栋 房亚东 张耿

(西安工业大学机电工程学院,陕西 西安,710032)

为了满足义齿等静压成型模具的数字化制造需求,需要采用了面向增材制造技术的思想。本文通过运用逆向工程结合3D打印技术,提出了一种面向增材制造技术的义齿等静压成型模具设计与制造的方法。从义齿模型的扫描、点云去噪和曲面建模算法的实现、义齿曲面的构建、义齿模具的重构及制造等方面形成了一套完善的模具成型方案。并以实际牙齿模具的制作为例,介绍了面向增材制造技术的义齿等静压成型模具的制作过程与方法,最终验证了该方法的高效性、实用性。

增材制造;逆向工程;等静压;义齿模具;曲面算法实现;义齿曲面构建

随着制造领域的快速发展,产品零件的设计和生产周期大幅度缩短,尤其对于一些复杂形状的破损零件或模具来说,在不经过重新设计的前提下,怎样实现他们的快速设计及制造, 这就需要运用增材制造技术[1]。增材制造主要涉及3D打印技术[2-3]和前期设计阶段中的逆向工程技术[4-7]。采用逆向工程技术对产品进行快速还原,使用3D打印技术快速制造的增材制造思想已经颠覆传统的设计制造的方式。增材制造技术已经广泛的应用于航空与国防、数字化制造业及医疗科学的众多领域[8-9]。在数字化模具的制作领域,增材制造技术可以实现传统方式无法完成的复杂模具的设计和制造。

针对目前陶瓷义齿的制作方法,尝试提出了一种基于3D打印模具的陶瓷义齿的等静压成型方法来实现义齿的制备,对于该方法中具有特殊要求的义齿模具采用增材制造技术来完成制作。模具制作的整体思想是:先利用获取的义齿点云数据构建出义齿的模型,再将义齿模型反向重构出满足义齿等静压成型要求的模具,采用3D打印技术将义齿模具制作出来。北京大学医学院的吕培军在义齿修复体的计算机辅助设计与制造方面做出了大量的研究,为国内CAD/CAM系统在口腔修复领域的应用奠定了基础[10-11]。对于义齿模型的构建,廖文和在义齿模型的重构和CAM工艺生成方面做出了深入的研究[12-14]。西安交通大学将3D打印技术应用到了航空、医疗等领域,并取得了丰硕的成果[15-17]。本文重点是采用经典的去噪算法和曲面拟合算法将原始的义齿点云数据重构出义齿模型,再利用义齿模型反向构建出用具备等静压成型要求的义齿模具,并采用先进的3D打印技术制作出模具。

1 义齿模具设计研究过程

1.1 义齿模具的概述

义齿作为一个个性化定制的产品,受到患者特定的口腔环境的影响和制约, 同时, 义齿又是一种型面复杂、且精度要求极高的不规则曲面的拟合体。所以它的制作是一个相当复杂和精确的过程。然而, 对于这个用模具来制备牙齿的方法来说,模具的质量直接影响牙齿的型面结构和表面精度。因此,本文中义齿模具的设计是此次采取等静压成型制作陶瓷义齿过程的前提,也是至关重要的阶段。由于等静压成型技术对其使用的模具要求必须具有弹性,同时又要确保牙齿成型后表面和形状的准确性,所以本文中设计的义齿模具是一种外表面为牙齿形状, 内含牙齿形状空腔,且外表面也为牙齿形状的弹性模具,这样就保证了义齿模具各个部分的厚度均相等,满足了等静压成型的要求。因此, 本文采用逆向工程技术来实现义齿模具的设计制造研究。

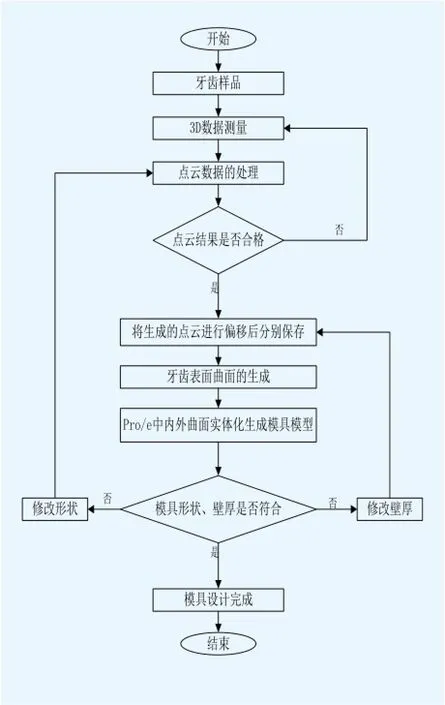

图1 义齿模具设计的技术路线

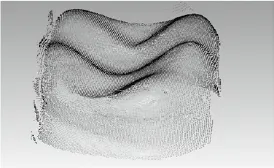

图2 义齿的原始点云

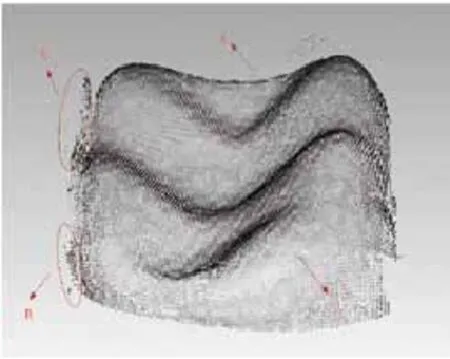

图3 义齿点云中的噪音类型

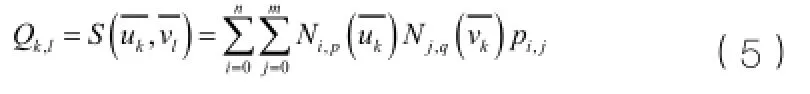

1.2 义齿模具的技术路线

义齿模具的设计主要分为三个阶段来实现,首先是使用3D激光扫描设备得到义齿的点云数据,对得到的点云数据进行优化去噪、曲面的造型修饰等阶段的处理,构造出义齿曲面模型,将得到的义齿曲面模型在三维建模软件中反向重构出义齿模具的三维模型。如果要生成的不同壁厚的模具,可以在点云处理的过程中进行不同程度的偏移,从而生成不同壁厚的义齿模具。义齿模具设计的技术路线如图1所示。

1.3 义齿点云数据的采集

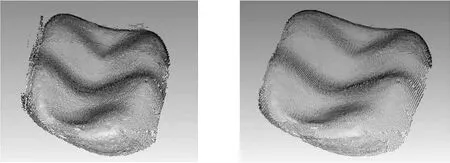

图4 点云去噪前后的对比

图5 构建出的义齿曲面

在逆向工程技术中,首先是对产品实物的测量来获取原始的点云数据。测量之前,为了确保测量结果的误差达到最小,测量之前对产品实物进行外形的分析,找准合适的测量位置,选择准确的测量方法,尽可能的使义齿的形状曲面最大限度的被扫描,生成比较完整的点云图。将义齿样品竖直夹持放置在测量台上,设置测量台每次旋转的角度为30度扫描一次,通过测量台一周的旋转,进行12次义齿周身测量,后得到完整的义齿点云数据。本文中扫描的义齿样品得到81493个点。义齿样品扫描的原始点云数据如图2所示。

1.4 义齿模型点云数据的处理

通过扫描测量最初得到的点云是散乱且存在误差的,得到的结果中包含许多无意义的噪声点,这就需要对点云进行去噪处理。实际上这种噪声点可分为两种类型如图3所示:一种是体外孤点,离主体太远且孤立存在,多为扫描过程中随机出现(图中A表示)。另一种是孤立的点群,也是距离主体太远,但以点云大面积聚集存在,多为扫描过程中主体之外的因素造成(图中B表示)。义齿点云中的噪音类型区分如图3所示。

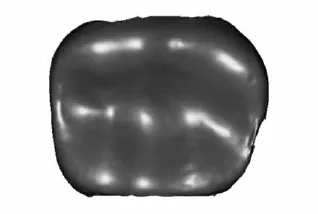

针对上述存在的常规噪音点,采用一般的去噪方法即双边滤波器。该方法的去噪原理是计算领域点的像素值得加权平均值,用加权平均值代替图像中该领域每个像素点的值。因此,去噪计算中的重点是权重的确定。

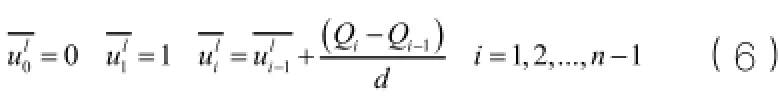

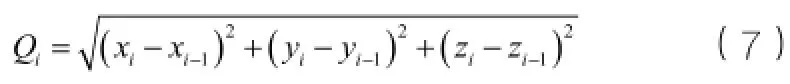

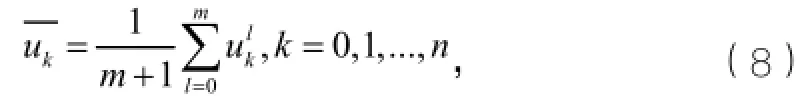

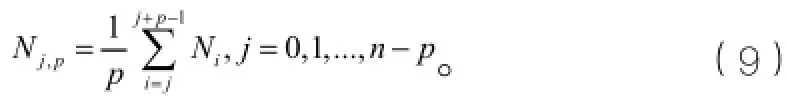

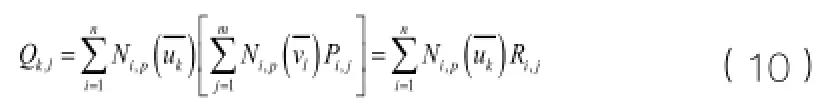

该方法去噪的计算过程中,计算领域点到当前点的距离(记作L1)和领域点到映射点的距离(记作L2),距离影响权重就是由L1所代替的,而双边滤波器的灰度影响权重就是由L2所代替的。则算子计算公式为:

图6 义齿模具的三维模型

针对本文中的义齿齿面点云,采用上述方法去噪结果良好,如图4所示。

去燥之前,义齿齿面的点云为81493个点,去噪之后,义齿齿面的点云数为75701个点。由于在去噪的过程中,不仅删除了由主体之外的因素产生的孤立点群,也消除了扫描过程中随机出现的无用的点。因此,义齿曲面的点云个数中出现了一定幅度的减少,保留下来的点云为最优化的点云。

1.5 义齿模型的曲面阶段

优化后的点云需要通过曲面的拟合来完成义齿曲面的构建。曲面的拟合过程在逆向过程中是最具有难度, 需要在理论算法的基础上加以实现。常用的曲面构建模型有以下三种:Bezier曲面、NURBS 曲面以及B-spine曲面。其中, NURBS 曲面提供了符合标准的解析曲线及自由曲线的系统完整的数学描述,留存了B-spine曲线的节点插入、修改、分割和调节控制点等强大的技术支持,还存有经过修改权因子完成修改曲线形状的特性[18-20]。所以,本文选择NURBS 曲面建模技术来完成义齿曲面的构建,采用矫正节点参数前提下的NURBS曲面插值法。

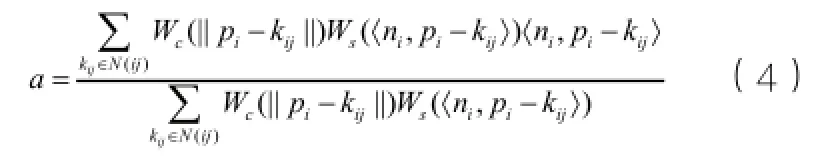

采用上述矫正节点参数前提下的NURBS曲面插值法,通过对义齿表面点云进行曲面构建,构建出义齿表面的曲面模型如图5所示。

2 基于Pro/e的义齿等静压成型模具的三维模型的构建

2.1 用于等静压成型模具的特殊要求

对于等静压成型试验[21-22]来说,由于模具是整体浸入在流体介质中,当对流体进行加压时,流体介质会对浸入在其中的模具从各个方向进行挤压,从而使填充在模具中的粉末形成特定的形状。针对这种成型方法,对于模具的要求是非常的特殊。首先,填充在模具中的粉末要成型为牙齿的形状,就要求模具的内腔为牙齿的形状,这样才能保证粉末最终的成型形状。其次,考虑到等静压技术中,流体介质的压力在各个方向都是相等的,并且都是沿模具各个面的法线方向。这就要求牙齿模具的壁厚在各个面上必须是相等的,这样才能保证牙齿在挤压成型的过程中表面和形状不会变形。由于模具的内腔必须是牙齿表面的形状,同时又要保证模具的各个面上的壁厚全部相等,所以,模具的外表面也必须是牙齿表面的形状。鉴于模具的壁厚在1~3mm之间,等静压成型的产品在表面精度上比较符合要求,因此本文中的模具壁厚设计为2mm。因此,在义齿表面曲面的点云阶段进行偏移,偏移的距离为2mm。从而产生义齿模具的外表面的点云数据,用于构造义齿的模具。

表1 义齿模具的成型参数

图7 3D打印出的义齿坯体模具

2.2 等静压成型陶瓷义齿的模具的构建

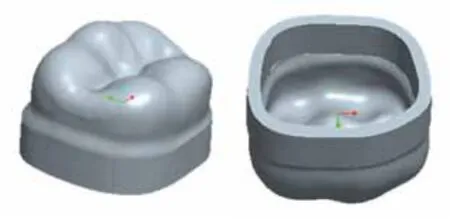

本文中义齿模具模型的逆向重建是在三维建模软件中完成,本文选择的是建模功能强大的Pro/e软件。将拟合所得到的牙齿模具的内外曲面以iges文件格式导入到Pro/e软件中,分别将内外曲面竖直延伸8mm,这样可在牙冠下方形成一个凸台,便于制作出来的义齿在夹持的过程中不至于损伤牙冠部位。进入模具的反向构建,先将其内表面隐藏,在TOP坐标面中通过创建一个平面将外表面曲面进行封闭,将义齿模具外表面曲面和该平面通过使用合并功能合并为一个整体。 然后实体化生成一个外形为牙齿表面形状而内部为实心的义齿模具。再将隐藏的内表面显现出来,该内外曲面的偏移距离为2mm,将内表面曲面进行延伸到实心模具之外,再对内表面进行实体化后剪切多余材料后生成一个内外皆为牙齿形状的空腔牙齿模具。这样形状的牙齿模具才能保证模具的壁厚在各个曲面上都是相等的,确保了等静压过程中模具中的粉末在各个部位收到的压力大小都是相等的。

由于该模具是用于成型陶瓷义齿,所以要求成型的义齿在不损坏义齿牙冠部位的前提下能顺利地从模具中脱离出来,所以对生成的模具要稍作修改,将义齿模具的下方凸台的周身适当扩大,目的是得到一个便于脱模的义齿模具。生成的陶瓷义齿模具的三维模型如图6所示。

3 义齿模具的3D打印

本文中设计出来的用于陶瓷义齿等静压成型的义齿模具采用3D打印技术进行快速成型制造。将构建出的义齿模具的三维模型以STL格式的导入到到3D打印机的软件中。由于该义齿的模具要应用到等静压成型中,因此,模具不仅要在结构上满足等静压成型的要求,也要在材料性能上满足要求。等静压成型对模具的材料既要求要有弹性,也要保证材料有足够的硬度,这样才能满足在成型过程中保证了液体介质通过模具将压力传递给陶瓷粉末使其成型出义齿的形状。

本文中的3D打印工作选择Object机型中的Edn260V打印机,该打印机提供了以下三种类橡胶材料,TangoGray灰色类橡胶材料、TangoBlackPlus黑色类橡胶材料、TangoPlus透明类橡胶材料,该类橡胶材料的肖氏硬度为40到95。为了确保义齿模具在较大压力的作用下不至于破坏,所以,选用最高硬度为95的TangoBlackPlus黑色类橡胶材料来成型义齿模具。义齿模具成型参数如表1所示。

由于义齿模具的内部含有牙齿形状的空腔,同时鉴于类橡胶材料自身硬度相对较低,因此,为了避免在快速的成型过程中义齿模具空腔周围的悬空部分未及时完全固化引起的模具变形,从而造成模具形状的偏差。所以在快速成型过程中,对于义齿模具空腔部分需要用支撑材料进行填补。本文中选择FullCure705支撑材料,在义齿模具快速成型之后,可以很容易的将该支撑材料从义齿模具中分离出来留下牙齿形状的空腔,而且没有影响到义齿模具的表面精度和光洁度。3D打印出的义齿坯体模具如图7所示。

4 结语

(1)本文所制作的义齿模具主要是针对采用等静压成型方法来尝试陶瓷义齿的制作,等静压成型方法对模具具有特殊的要求,鉴于义齿这种复杂的形状,本文基于逆向工程结合3D打印技术,采用经典的点云去噪、曲面拟合算法将通过三维扫描得到的义齿表面点云构造出义齿的曲面模型,重点是将拟合的义齿曲面在三维建模软件张逆向重构出满足义齿等静压成型过程中的专用模具,通过该方式设计出的专用模具,外部为义齿的形状且内含的空腔也为相同义齿的形状。这就满足了等静压过程中要求的弹性模具在各个部位都具有相同的壁厚。实现了牙齿这种复杂形状的模具各个部位的相同壁厚。从而保证了等静压成型过程中义齿坯体是各部位均匀受力。

(2)考虑到后期成型出义齿的精度, 所以对于义齿模具的精度也是有特别高的要求. 传统的模具制作都是技师依靠多年的经验在其手工制作下完成的, 制作的义齿模具在精度上, 多数达不到患者的要求. 本论文中采用的方法, 在缺损牙齿的扫描过程中, 扫描设备的误差可以控制在0.03mm之内. 在义齿模具的3D打印过程中, 3D打印机的误差可以控制在0.02mm左右. 所以制作出来的模具完全可以符合精度要求.

(3)传统义齿模具的制作过程都是在专业技师的手工操作下进行的, 制作过程中的每一个环节都缺乏标准去加以规范, 大多靠技师多年的经验去完成. 本文采用的这种义齿模具的制作方法在精度要求、工序的复杂程度及制作时间上都体现出了极大的优势。

(References)

[1]卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4):1-4.

[2] Gibson I, Rosen D, Stucker B. Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing, second edition[J]. Logistics Focus, 2015.

[3] 李涤尘, 卢秉恒, 赵万华. 快速成形的未来发展——快速产品制造[J]. 航空制造技术, 2004(5):48-49.

[4] 金涛, 陈建良, 童水光. 逆向工程技术研究进展[J]. 中国机械工程, 2002, 13(16):1430-1436. [4] Norman J,

[5] Freiberger S, Albrecht M, Käufl J. Reverse Engineering Technologies for Remanufacturing of Automotive Systems Communicating via CAN Bus[J]. Glocalized Solutions for Sustainability in Manufacturing, 2011, 1(1):1-14.

[6] Iuliano L, Minetola P. Enhancing moulds manufacturing by means of reverse engineering[J]. International Journal of Advanced Manufacturing Technology, 2009, 43(5):551-562.

[7] 胡影峰. Geomagic Studio软件在逆向工程后处理中的应用[J].制造业自动化, 2009, 31(09):135-137.

[8] Mudarawe RD, Moore CM, et al. A new chapter in pharmaceutical manufacturing: 3D-printed drug products.[J]. Advanced Drug Delivery Reviews, 2016

[9] Brunello G, Sivolella S, Meneghello R, et al. Powder-based 3D printing for bone tissue engineering.[J]. Biotechnology Advances, 2016.

[10] 吕培军. 计算机辅助设计与计算机辅助制作在口腔医学中应用的过去、现在和将来[J]. 中华口腔医学杂志, 2007, 42(6):321-323.

[11] 孙玉春, 吕培军, 王勇,等. 计算机辅助设计与快速成形技术辅助制作全口义齿的探讨[J]. 中华口腔医学杂志, 2007, 42(06):324-329.

[12] 雷小宝, 廖文和, 张霖,等. 磨牙牙冠的模型重构与CAM工艺[J].华南理工大学学报(自然科学版), 2010, 38(05):116-121.

[13] 安涛, 廖文和, 俞青,等. 上颌中切牙内冠的计算机辅助设计与制造[J]. 东南大学学报(医学版), 2006, 25(04):225-228.

[14] 张翔, 廖文和, 俞青,等. 烤瓷冠基底冠模型重构方法研究[J].东南大学学报(医学版), 2006, 25(01):1-5.

[15] 李涤尘, 贺健康, 田小永,等. 增材制造:实现宏微结构一体化制造[J]. 机械工程学报, 2013, 49(6):129-135.

[16] 李涤尘, 曾俊华, 周志华,等. 光固化快速成形飞机风洞模型制造方法[J]. 航空制造技术, 2008(08):26-29.

[17] 李祥, 李涤尘, 苏燕平,等. 基于快速成形的β-磷酸三钙人工骨结构设计及制造[J]. 西安交通大学学报, 2005, 39(1):13-16.

[18] Wang C C L, Wang Y, Yuen M M F. On increasing the developability of a trimmed NURBS surface[J]. Engineering with Computers, 2004, 20(1):54-64(11).

[19] Lai Y L, Wu S S, Hung J P, et al. Degree reduction of NURBS curves[J]. International Journal of Advanced Manufacturing Technology, 2006, 27(11-12):1124-1131.

[20] Koch K R. Three-dimensional NURBS surface estimated by lofting method[J]. International Journal of Advanced Manufacturing Technology, 2010, 49(9):1059-1068.

[21] 江崇经. 冷等静压技术的应用[J]. 电瓷避雷器, 1994(4):13-18.

[22] Xiao-Chi L I, Wang T. Fabrication of SiC electro-thermal components by isostatic pressing[J]. Journal of Xian University of Science & Technology, 2014.

陈桦 (1962—),男,上海人,西安工业大学教授,博士生导师,研究方向为智能制造、制造业信息化、数字化集成制造技术。