堆叠钢材自动打包机控制系统设计

2016-04-11胡昕彤林义煌仇存凯厦门大学航空航天学院福建厦门361005

柳 娟,陈 曦,胡昕彤,林义煌,仇存凯(厦门大学航空航天学院,福建厦门361005)

堆叠钢材自动打包机控制系统设计

柳 娟*,陈 曦,胡昕彤,林义煌,仇存凯

(厦门大学航空航天学院,福建厦门361005)

摘要:针对堆叠钢材质量重、体积大、翻转难的特点,以西门子S7-200系列可编程逻辑控制器(PLC)和Weinview触摸屏为核心设计了原位自动打包自动控制系统.在此系统中,开发了PLC和触摸屏控制程序,实现了打包规格和电机速度等工艺参数的在线设置,完成自动打包、手动调试、报警保护和故障诊断等系统功能;开发设计了设计4路频率独立可调的脉冲发生电路,作为电机通用驱动板.所设计系统可以在1 min之内对尺寸400 mm×600 mm×800 mm~600 mm× 800 mm×2 000 mm、质量为1~3 t的堆叠钢材完成自动打包,提高了生产效率.

关键词:可编程逻辑控制器(PLC);触摸屏;自动打包机;堆叠钢材;自动控制系统

使用自动打包机可提高生产率,减轻劳动强度,适应大规模生产的需要,并满足清洁卫生的要求[1-2].包装工业的发展水平和包装设计的研发理念不仅反映出一个国家的工业实力,也反映了一个社会经济生活中文明程度的高低[3].现有的裹包机械,大部分的操作对象均是质量轻、体积小的包装物,均需要将被裹包物体进行翻转运动才能完成打包[4-6].而对于体积较大、质量较重的物体,自动打包机一般来说就是捆扎机,因为重物不方便翻转和移动,所以普通裹包机的裹包方法也就不适用,只能用捆扎的方法使得物体在运输、贮存中不会散落.但是有些重物不仅需要捆扎,还需要对其进行包装.本文针对堆叠钢材质量重、体积较大、难以翻转打包的特点,开发设计一套无需翻转的原位打包自动控制系统.

1 控制系统方案

堆叠钢材质量重、体积大,只能在原地用裹包棒和裹包板来进行打包.相比于翻转打包机,原位打包机打包动作与执行部件较多,且各个动作之间有严格、复杂的逻辑与顺序关系;并且每个动作皆需要有自动和手动控制方法可供选择,以方便控制的调试.

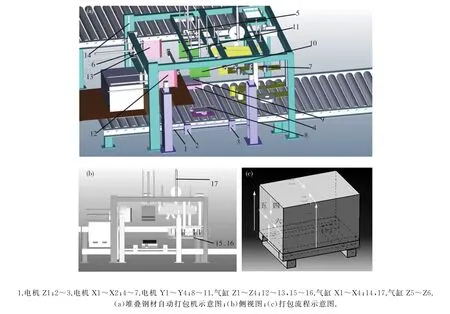

本系统设计的自动打包机示意图与打包流程示意图如图1所示.其中电机Z1控制电机X1和X2的升降;电机X1、X2控制裹包棒1和2进行裹包动作;电机X2、Y1~Y4调节打包规格;汽缸Z1~Z4控制裹包板1~4;汽缸X1、X2控制裹包板5和6;汽缸Z5控制汽缸X1和X2的升降;汽缸X3、X4控制裹包棒3 和4;汽缸Z6控制胶带的升降.

打包方案为电机Z1先上升,推动裹包棒1和2向上运动,将牛皮纸沿物体两侧搂起,如图1(c)中的动作一所示;到位后电机X1、X2相向运动,水平推动裹包棒1和2往中心运动,将两侧牛皮纸折角90°后沿物体上表面裹包,如图1(c)中的动作二所示,到位后退回限位;紧接着电机Z1下降到原位.汽缸Z1、Z2伸出,将两侧裹包板1和2同时往中心运动,对两头的牛皮纸的下半部分进行封口折叠,如图1(c)中的动作三所示;然后汽缸Z3、Z4伸出,对两头的牛皮纸的上半部分进行封口折叠,如图1 (c)中的动作四所示;然后汽缸Z5伸出,汽缸Z1~ Z4缩回,汽缸X1~X2伸出,进行两头封口的左三角折叠,如图1(c)中的动作五所示;最后汽缸X3、X4伸出,进行两头封口的右三角折叠,如图1(c)中的动作六所示;待汽缸X1-X5、Z5缩回后电机X1、X2复位.

图1 堆叠钢材自动打包机与打包流程示意图Fig.1 Schematic diagram of the automatic packer of the stacked steel and flow diagram of packing

控制系统以可编程逻辑控制器(PLC)为控制核心,触摸屏界面作为人机交互,主要完成操作控制、参数设置和故障操作.其中操作控制包括全自动打包和手动调试;参数设置包括参数输入、计算和规格选择;故障操作包括故障报警、处理与复位.整个系统的输入有气缸的到位开关、电机的限位开关和安全位置开关,输出有步进电机的启停、方向信号和电磁阀的控制信号.

2 控制系统通用电机驱动板设计

本设计的打包过程需要7个步进电机,而步进电机由脉冲控制[7],故需要7个脉冲.但是PLC的高速脉冲输出只有2路[8],远远小于我们所需要的7路脉冲,针对此项功能,需要设计一块适用于多轴系统的通用电机驱动板,能发出4路独立脉冲,可输出脉冲频率0~30 k Hz,可调,且数字量和模拟量皆可控制,还可以控制电机的方向.

2.1电路原理设计

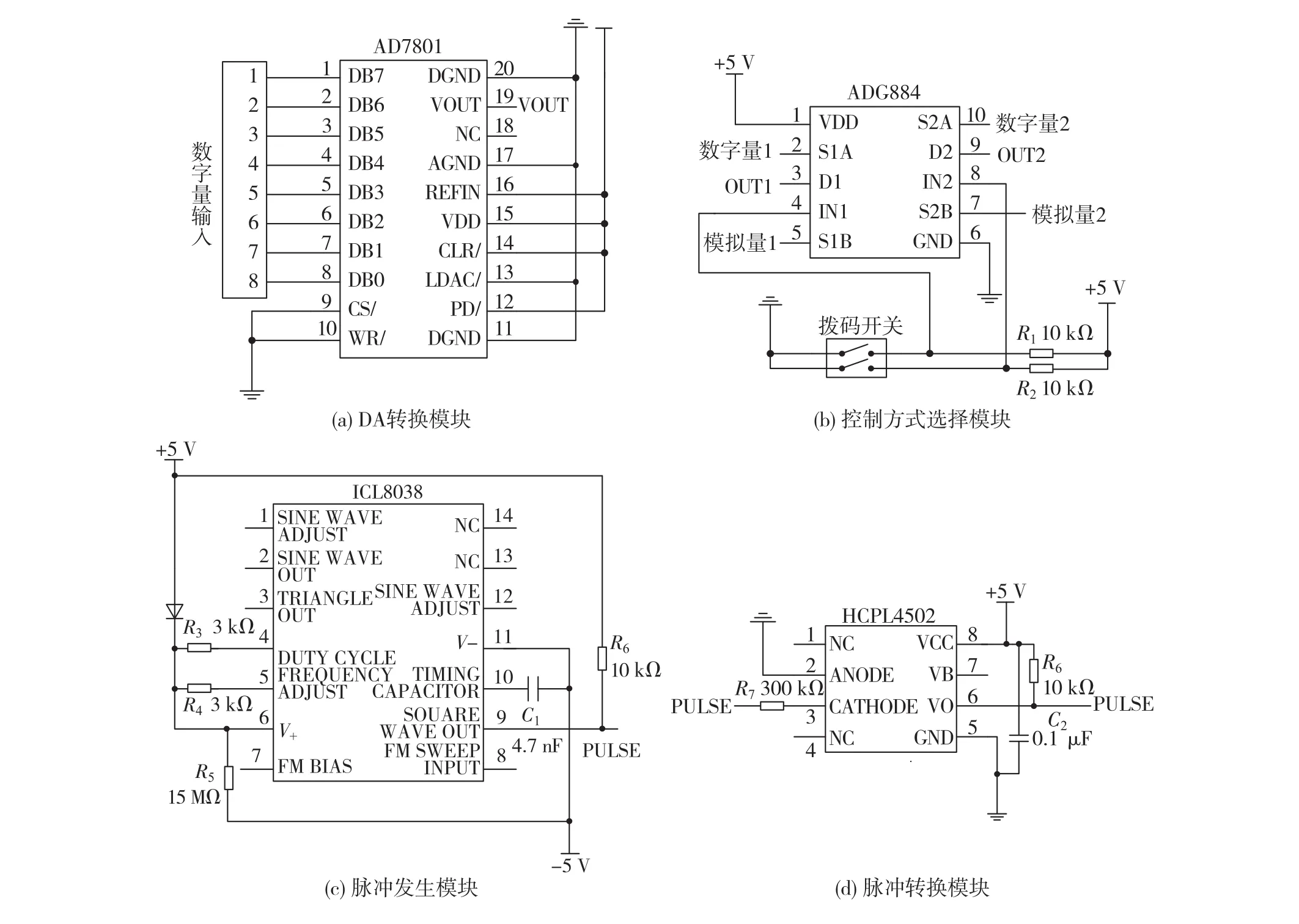

通用电机驱动板的原理图共分为4个模块,如图2所示:DA转换模块用DA转换芯片AD7801实现[9](图2(a));控制方式选择模块用单刀双掷开关ADG884和拨码开关实现(图2(b));脉冲发生模块用波形发生芯片ICL8038实现[10](图2(c));脉冲转换模块用高速光耦HCPL4502实现(图2(d)).

2.2电路制作与调试

电路板输出波形的上升时间为947 ns,下降时间为107 ns,动态特性较好.输出脉冲频率与输入模拟量的关系如图3所示.由图可知,脉冲输出频率随着输入模拟量的变化而线性变化,且拟合优度接近于1,输出频率与输入模拟量为线性关系,可实现线性调节.此块通用电机驱动板能发出4路独立脉冲,输出脉冲频率0~30 k Hz,可调,且占空比为50%,可直接输入模拟电压进行频率调节,也可用单片机等微控制器输出数字量,控制频率大小,还可以控制电机的方向,满足设计要求.

图2 电机驱动板原理图Fig.2 Schematic of the motor driver board

3 控制系统PLC程序

3.1PLC程序方案与主程序设计

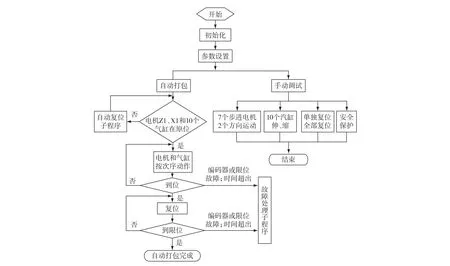

在本控制系统中,PLC程序分为自动打包子程序、手动调试子程序、参数设置子程序、故障处理子程序和保护子程序等,同时还考虑了仅需要在开机阶段执行的初始化子程序等[11-12],初始化子程序的主要功能是在PLC上电开机时对PLC的输出QB0~QB3和内置的中间继电器MD0~MD12(触摸屏按钮、打包进程标志位、故障标志位)进行清零操作,以及初始化高速计数器.程序流程图如图4所示.

主程序主要是进行各个子程序的调用,在程序开启的时候调用初始化子程序进行程序的初始化,然后根据操作者在触摸屏上的指令调用相应的子程序.

3.2PLC程序分模块设计

3.2.1自动打包子程序设计

自动打包子程序所需要实现的控制功能就是能够通过读取操作人员之前设置好的参数,例如规格大小以及打包时采用的步进电机速度等来自动依次完成打包功能.在自动打包过程中,通过触摸屏上的流程显示图的变化,可以反映自动打包的进程.同时,在打包的过程中,也可以通过暂停按钮暂停自动打包,取消暂停后控制系统仍能继续完成指定的操作.

在自动打包开始前检查执行部件是否在原位,若不在原位,复位后再开始进行自动打包,待物体到位后按照控制方案中的打包顺序进行自动打包.在打包过程中发生编码器或限位开关故障、超出所需时间、汽缸没有到位等故障时,将调用故障处理子程序并给出初步故障诊断,等待操作人员处理.

3.2.2手动调试子程序设计

手动调试子程序所实现的功能是能够让操作人员采用手动单步执行的方式进行打包,同时也能作为操作人员的调试工具,完成对一些执行部件性能的检测.如图4所示,手动调试主要包括调试步进电机2个方向的运动和单独复位、气缸的伸缩、所有电机的全部复位,在此过程中,可以对规格参数、电机速度和单轴运动参数进行设置修改,改变电机的运动特性.

图4 程序流程图Fig.4 Flow chat of the program

4 控制系统触摸屏人机界面

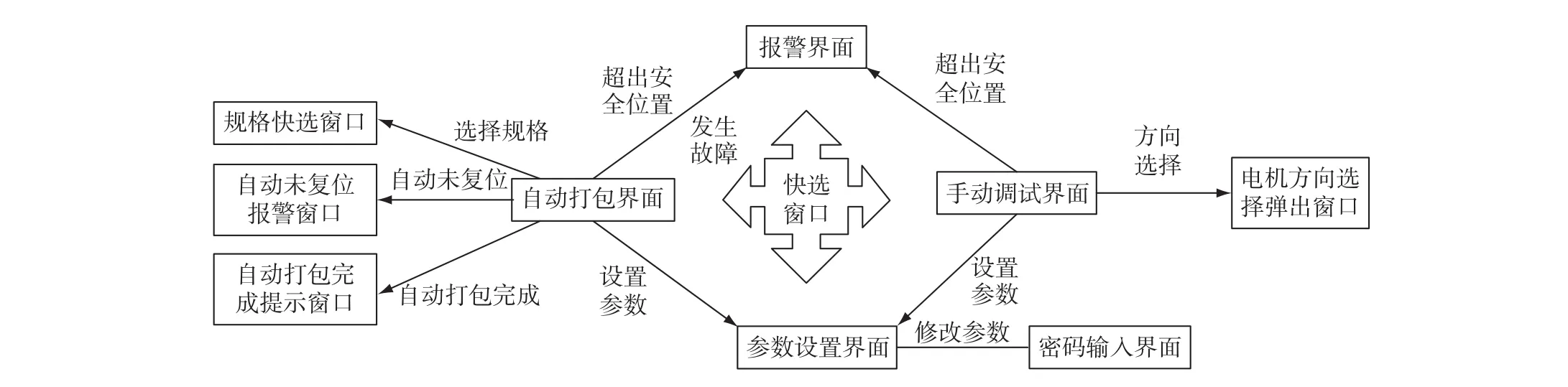

要实现自动打包、手动调试、参数设置、故障识别等功能,我们设置了如下几个主要的操作界面,主要包括自动操作界面、手动操作界面、参数设置界面、报警界面等.触摸屏人机界面结构如图5所示.各界面之间可以通过快选窗口进行自由切换,在自动打包前,可通过规格快选窗口快速选择规格,打包完成后会弹出打包完成提示窗口,在自动打包和手动调试时发生故障就会弹出报警界面,操作界面同时设置有菜单栏,可以让操作人员快速地选择需要跳转的界面.

4.1自动操作界面

自动界面是操作人员设定好相应的自动操作参数后,堆叠钢材自动打包机能够自动完成相应的打包功能后停止,并在执行自动打包的过程中进行相应观察的操作界面.本控制系统的自动操作界面如图6(a)所示,通过界面上动作流程显示图的变化,操作人员可观测到自动打包机正在进行的动作,实现操作人员对自动打包机工作状态的监测.同时在自动界面上还有规格快选按钮,通过此快选按钮可以快速选择打包规格.

在该自动操作界面,同时具有检测执行部件复位与否的功能,当还未复位就按下运行按钮时,会弹出自动未复位报警提示窗口,提示操作人员按下自动复位按钮,复位完成后方可按运行按钮进行自动打包;在打包完成后还会弹出自动打包完成提示窗口.

图5 触摸屏人机界面结构图Fig.5 Structure chart of touch screen interfaces

图6 主要操作界面Fig.6 Main operation interfaces

4.2手动调试界面

手动调试界面用于完成打包的单步操作和手动调试功能.本控制系统的手动操作界面如图6(b)所示,手动界面主要实现的就是手动打包的功能,同时也能作为操作人员的调试工具,完成对一些执行部件性能好坏的检测.

为了实现单步操作,单个调试按钮就占了界面的很大一部分,所以每个电机的方向选择与复位按钮作为弹出窗口出现,按一下电机按钮,在弹出的方向选择弹出窗口上选择电机的方向或者复位,既节省了空间,避免了界面纷乱繁杂,又能满足所需功能需求.

4.3参数设置界面

参数设置界面使得操作人员能够通过该界面对手动、自动操作的参数以及自动打包的特性参数进行设置和更新的操作界面,可分为电机速度设置界面、规格参数设置界面以及单轴运动参数设置界面3个子界面.其中电机速度设置界面用来设置电机的速度(0~200 mm/s);规格参数设置界面用来设置4种常用打包规格的长宽高设置与规格选择(400 mm×600 mm×800 mm~600 mm×800 mm×2 000 mm);单轴运动参数设置界面用来设置打包过程中的运动参数.通过设置相应的翻页功能使得操作人员能够在3个参数设置子界面之间实现任意切换,本控制系统的规格参数设置界面如图6(c)所示.

4.4其他界面

其他界面主要包括快选窗口、密码保护窗口以及报警窗口.操作者可以通过快选窗口快速进入其他任何界面;对于本设计而言,规格参数是操作者可以设置修改的,所以不需输入密码,但对于电机速度和单轴运动参数是专业技术人员才可修改的,故而需要利用触摸屏对某些参数设置修改权限,所以设置了相应的密码输入界面;当发生某种故障时,通过弹出报警界面给出提示,并进行初步的故障诊断,相应故障指示灯亮并以0.5 s的闪烁频率闪烁,当故障排除后,按下故障复位按钮,则停止报警返回上一界面.

5 系统调试结果

通过在实验室搭建模拟调试平台,实现了触摸屏与PLC的CPU模块的通信.为了模拟堆叠钢材自动打包机在工作过程中,特别是自动打包过程中外部传感器向PLC传来的输入信号,我们通过拨码开关模拟各个传感器对PLC发出相应的信号[13].通过触碰触摸屏的方式实现对PLC的输出进行控制,同时通过计算机与PLC的连接,在电脑上可以进行实时的程序监控.当电机速度设置50 mm/s时,进行最大规格的打包600 mm×800 mm×2 000 mm)时,电机1上升下降各需12 s,电机2和3打包需8 s,复位需大概9 s,汽缸伸缩很快以1 s计算,5组汽缸共需5 s,加上各个动作间的时间余量,整个打包过程在1 min之内.

6 结 论

针对钢材生产企业堆叠钢材打包的特殊需求,基于PLC和触摸屏开发了原位打包自动控制系统.原位打包控制系统具有自动打包和手动调试的功能,可实现参数的快速设置和更改,并能进行全面报警保护和故障诊断.设计并制作了通用电机驱动板,能发出4路独立脉冲,输出脉冲频率0~30 k Hz可调,模拟量和数字量皆可控制,并能控制方向.对PLC和触摸屏进行了联机模拟调试,结果显示它可以进行自动打包、手动调试、参数设置、自动复位、报警保护、故障识别,满足原位打包的功能需求.可在1 min内完成对尺寸在400 mm×600 mm×800 mm~600 mm×800 mm×2 000 mm之间、质量为1~3 t的堆叠钢材的自动打包,具有较高的精确性和可靠性,对于提高生产效率、保证包装质量、实现工厂生产的无人化都将有着很好的促进作用.

参考文献:

[1] JEONG Y M,KIM Y S,KIM S S,et al.Construction of an automation system for the inspection and packing processes of a screw/bolt production line[J].Journal of Mechanical Science and Technology,2013,27(6): 1825-1834.

[2] 宋慧欣.自动化,包装机械发展的必然趋势[J].自动化博览,2014(4):40-41.

[3] 本刊编辑.包装机械行业发展导读[J].伺服控制,2014 (8):9-10.

[4] ALVAREZ M E V,BLANCO-VIEJO C,ANTON J C,et al.Fully automatic guardrail packed machine[C]∥Proceedings of the 2000 IEEE International Symposium.Piscataway,NJ:IEEE,2000:777-781.

[5] CECCARELLI M,FIGLIOLINI G,LANNI C,et al.Simulation and optimization of an industrial automatic packing[C]∥21st Century Technologies and Industrial Opportunities.Piscataway,NJ:IEEE,2000:1292-1297.

[6] YAMAMOTO S,YAMAMOTO Y,SAITO S,et al. Study on an automatic packing system for strawberries [J].Applied Engineering in Agriculture,2012,28(4): 593-601.

[7] 张建民.机电一体化系统设计[M].北京:高等教育出版社,2007:103.

[8] 肖明耀.西门子S7-200系列PLC应用技能实训[M].北京:中国电力出版社,2010:3-4.

[9] 张伟.贴片数模转换器件集成电路速查手册[M].北京:人民邮电出版社,2008:321.

[10] 童诗白,华成英.模拟电子技术基础[M].4版.北京:高等教育出版社,2009:449-453.

[11] 朱文杰.S7-200 PLC编程及应用[M].北京:中国电力出版社,2012:251-257.

[12] 杨后川,祖先锋,张冬冬,等.西门子S7-200PLC编程速学与快速应用[M].北京:电子工业出版社,2010: 240-247.

[13] 张成炜.大理石锯片切割机控制系统设计[D].厦门:厦门大学,2014:45-46.

The Design of Control System for the Automatic Packer of the Stacked Steel

LIU Juan*,CHEN Xi,HU Xintong,LIN Yihuang,QIU Cunkai

(School of Aerospace Engineering,Xiamen University,Xiamen 361005,China)

Abstract:The stacked steel is heavy,bulky,and hard to flip.On account of these features,a control system of the automatic packaging system in situ is designed by Siemens S7-200 PLC and the Wein view touch screen as the master control core.The package size and the motor speed as well as other process parameters can be set on-line by designing the control program of PLC and touch screen.Capabilities of automatic packaging,manual debugging,alarm protection,and error diagnosis can be achieved.At the same time,a universal motor driving board that can output four separate pulses,whose frequency is adjustable for multi-axis motor system,is also designed.The system is capable of completing the automatic packing for stacked steel whose size is between 400 mm× 600 mm×800 mm to 600 mm×800 mm×2 000 mm and weight is 1-3 tons in 1 minutes,thus improving the producing efficiency.

Key words:PLC;touch screen;automatic packer;stacked steel;control system

*通信作者:cecyliu@xmu.edu.cn

基金项目:国家自然科学基金(51405408)

收稿日期:2015-05-12 录用日期:2015-08-26

doi:10.6043/j.issn.0438-0479.2016.02.024

中图分类号:TB 486.3

文献标志码:A

文章编号:0438-0479(2016)02-0291-06

引文格式:柳娟,陈曦,胡昕彤,等.堆叠钢材自动打包机控制系统设计[J].厦门大学学报(自然科学版),2016,55(2):291-296.

Citation:LIU J,CHEN X,HU X T,et al.The design of control system for the automatic packer of the stacked steel[J].Journal of Xiamen University(Natural Science),2016,55(2):291-296.(in Chinese)