660 MW超超临界机组高压旁路减压阀振动异常分析与处理

2016-04-11朱朝阳顾正皓

朱朝阳,胡 洲,顾正皓

(1.淮浙煤电凤台发电分公司,安徽 淮南 232131;2.国网浙江省电力公司电力科学研究院,杭州 310014)

660 MW超超临界机组高压旁路减压阀振动异常分析与处理

朱朝阳1,胡 洲2,顾正皓2

(1.淮浙煤电凤台发电分公司,安徽 淮南 232131;2.国网浙江省电力公司电力科学研究院,杭州 310014)

某600 MW超超临界机组高旁减压阀自投运以来一直存在高频振动的问题,经查发现第3级减压笼罩和底板发生了脱落。通过对减压阀振动情况的分析和计算,查明第3级减压笼罩和底板脱落的原因,并分析了由此可能产生的运行危害,最后基于分析计算对高旁减压阀进行了改造,通过增加减压等级,解决了高旁减压阀存在的高频振动大的问题,对高旁减压阀的设计选型及运行具有指导和借鉴意义。

660 MW;超超临界;机组;高压旁路减压阀;振动

旁路系统是热力系统的重要组成部分,通常大型火力发电机组均采用高、低压两级旁路串联布置,以便在机组启、停机时调节主/再热蒸汽压力以及在系统超压或事故工况下快速泄压等,保证热力系统及设备的安全运行。高压旁路系统(简称高旁)处于高温、高压的环境,其减压功能尤为重要。高旁减压阀故障时,易造成重大安全事故,高旁减压阀若长期在高频振动大的状态下运行,将对高旁减压阀及其后管道造成严重损害。

1 故障情况

某发电厂660 MW超超临界机组,汽轮机采用高、中压联合启动方式,机组旁路系统采用高、低压两级系统串联布置,设计容量为40%BMCR(锅炉最大连续蒸发量),高旁减压阀为BAOMAFA全套进口设备,采用3级减压,减压阀及减温水控制阀也采用液动执行机构。机组自首次投运以来,高旁减压阀在开启状态下一直存在高频振动大、噪音高、内漏严重等问题。高旁减压阀及阀后管道产生的高频振动,振幅达到0.5~0.9 mm,多次造成阀后压力测点、疏水袋液位开关等焊接口振裂,温度测点振坏,高旁减压阀及阀后管道(6.4 m层、0 m层)区域噪音最大达108 dB(A),机组在投运期间多次被迫停机消缺。

经解体检查发现高旁减压阀紧固阀座的16颗螺栓中有9颗已经松动脱落,18片垫片丢失,高旁减压阀密封面被脱落的螺栓挤伤,第3级减压笼罩和底板脱落。从现场照片(图1)可以看出,高旁减压阀第3级阀笼罩和底板脱落后,2级减压笼罩底部已成为直通式。

图1 高旁第3级减压笼罩脱落后的情况

2 振动原因分析

2.1 设计特点与计算分析

多级减压阀在设计时,为了防止蒸汽通过减压阀时蒸汽流速达到当地音速,引起蒸汽的超音速扩张,造成减压阀阀体和管道的振动,通常会综合考虑合理的压比,防止减压阀后的蒸汽流速达到临界状态。

多级减压阀后的蒸汽压力按式(1)进行计算:

式中:P0为阀前蒸汽压力;Pn为n级降压后的蒸汽压力;ε为压比;n为降压次数。

由式(1)变换可得降压系数的计算式:

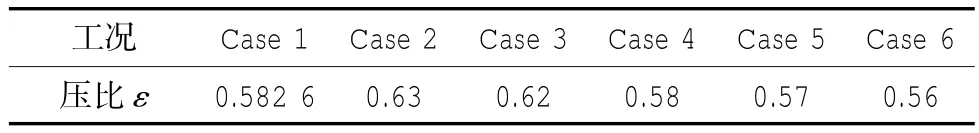

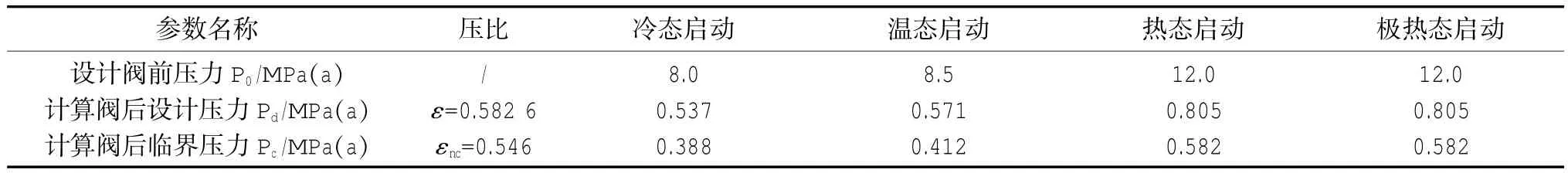

该机组的BAOMAFA高旁减压阀设计为3级减压,设计参数见表1和表2。

检查该机组的历史运行数据,其启动运行参数见表3。表中的蒸汽温度和压力均为实际运行数据,压比ε3是各实际运行参数按照3级降压运行,由式(2)运算求得。从计算结果可以看出,各运行工况下,压比ε3的值已远小于设计工况Case 1下的ε值0.582 6,这表明减压阀的实际运行工况与设计工况偏离较大。

表1 不同工况的压比设计值

表2 采用Case 1时蒸汽额定参数的设计值

对过热蒸汽而言,喷嘴类的临界压比系数εnc通常为常数0.546,表3中压比ε3的值不但小于设计压比值,而且还小于临界压比εnc的值。这表明当过热蒸汽通过高旁减压阀时,蒸汽流速进入了临界状态,已经超过了当地音速。通过高旁减压阀的蒸汽临界扩张时会出现自由喷射现象,导致阀体及其后管道产生强烈的振动和巨大的噪音。因此可以断定,现场高旁减压阀运行时出现的高频振动和噪音就是由此产生的。

2.2 运行特点分析

该发电厂汽轮机采用高、中压缸联合启动方式,在启动过程中,通过调节高、低压旁路减压阀,全程控制主、再热蒸汽的压力。汽轮机对冲转参数有要求,比如在冷态启动过程中,要求冲转的主、再热蒸汽压力分别为8 MPa和2.5 MPa。压力为8 MPa的主蒸汽,按照高旁3级减压阀的设计压比0.582 6和临界压比0.546,利用式(1)进行计算,得出3级减压后的设计压力和临界压力分别为1.58 MPa和1.30 MPa。结果表明,再热蒸汽的冲转压力2.5 MPa远大于减压后的设计压力和临界压力。机组并网升压后,再热蒸汽的压力也同样大于临界压力,直至随着负荷的不断升高,高旁减压阀逐渐关闭至全关。因此,汽机冲转、并网升负荷过程中,带3级减压效果的高旁减压阀能够满足再热蒸汽压力大于临界压力的要求,而且基本能够满足设计压力的要求。

表3 启动运行参数

主、再热蒸汽的升压、升温速率限值必须严格按照锅炉的升压、升温曲线来进行控制,不能随意改变。锅炉冷态启动时升压曲线如图2所示。

图2 锅炉冷态启动时的升压曲线

图2中临界压力和设计压力是主蒸汽压力在3级减压方式下,分别按照临界压比和设计压比,由公式(1)计算得出。图2显示,在锅炉启动初期,锅炉启动曲线中再热蒸汽压力的要求值稍低于临界压力,比设计压力要更小一些。锅炉启动曲线50 min位置是锅炉冷态启动的点火位置,锅炉厂提供的启动曲线中并未明确给出点火前的升压限制值。由于各种原因,锅炉点火前很难控制主、再热蒸汽压力在3级减压效果下的压比;锅炉点火启动后的主要关注对象除了压力外,更重要的是对蒸汽温度的控制,为防止主、再热蒸汽管道因积水产生水击等严重事故,运行中通常要将主、再热蒸汽管道的疏水阀打开,加强疏水,因此,在锅炉点火启动后升压阶段,也很难保证主、再热蒸汽压力在3级减压效果下的压比值较大。

由于锅炉启动升压曲线限制的要求,以及运行中对再热器压力控制的不合理,锅炉在实际启动升压过程中再热蒸汽压力控制值过低,从而出现了表3中各种工况下的主、再热蒸汽压力值。而高旁减压阀仅带有3级减压效果,高旁减压阀在实际运行时压比过小,远远偏离设计压比,甚至小于临界压比,致使通过高旁减压阀的蒸汽流速进入了临界状态,超过了当地音速,形成了自由喷射现象,导致高旁减压阀阀体及其后管道产生强烈的振动和巨大的噪音。

2.3 减压阀结构分析

图3是高旁3级减压阀的第2、第3级减压笼罩及底板结构图。可以看出,最内侧的第2级减压笼罩与底板是没有焊接的,仅靠最外侧的第3级减压笼罩左侧与底板、右侧与主阀体的倒角处的薄弱焊接来支撑和固定第3级减压笼罩以及底板的位置。由于第3级减压笼罩的焊口力度非常薄弱,当通过高旁减压阀的蒸汽流速进入临界状态,形成超音速汽流后,蒸汽汽流的自由喷射使第2、第3级减压笼罩和底板产生了剧烈振动,从而导致第3级笼罩和底板断裂、脱落。

图3 高旁3级减压阀结构

从现场照片(见图4)可以看出,第3级减压笼罩与底板的焊缝处已全部脱落。

图4 高旁减压阀第3级笼罩与主阀体的焊口

3 危险性分析

高旁减压阀第3级减压笼罩和底板脱落后会直接影响其减压能力,由于底板脱落,剩余的2级减压笼罩底部成为直通式,失去减压功能,高旁减压阀仅剩第1级减压装置可用,其最大减压能力不到主蒸汽压力的一半。如果机组在额定负荷下突然跳闸或者其他原因导致高旁减压阀突然快开,高旁减压阀后压力会超过冷再额定压力1倍以上,造成再热器以及冷、热再热管道严重超压,威胁机组的安全稳定运行和人身安全。因此,丧失第2、第3级减压功能的高旁减压阀运行风险极大,机组运行时必须进行相关的限制和机械闭锁,防止高旁减压阀突然开启;此外,高旁减压阀第3级减压笼罩和底板脱落后,在正常投运过程中会产生强烈的高频振动,还容易导致与高旁减压阀有关的压力、温度测点损坏,螺栓振松脱落,蒸汽管道焊口撕裂漏汽,高旁液压控制系统管道接头振裂漏油、着火,高旁减压阀及减温水控制阀失去液压控制动力等问题,严重威胁机组的安全稳定运行,因此禁止投用丧失第2、第3级减压功能的高旁减压阀。

4 改进计算与对比

按照Case 1压比ε=0.582 6和临界压比εnc= 0.546,由式(1)计算5级减压效果见表4和表5。

由表4可以看出,若将减压阀改为5级减压后,部分运行工况的阀后压力已大于设计压力和临界压力值,减压阀减压后的蒸汽流速有所降低,但仍有2个工况下的阀后压力值小于设计压力和临界压力,因此运行中阀后压力有必要按照计算的阀后压力设计值进行严格控制。

根据锅炉冷态启动曲线,得出3级减压与5级减压的计算结果对比曲线见图5。

图5 3级减压与5级减压的对比曲线

从图5可以看出,3级减压改为5级减压后,减压效果明显,升压曲线中的再热器蒸汽压力值明显高于5级减压后的设计压力和临界压力值,避免了蒸汽在通过高旁减压阀后进入超音速的临界状态,极大减轻了高旁减压阀处的振动和噪音。由此可见,高旁减压阀由3级减压改造为5级减压后,锅炉的启动升压曲线符合高旁减压阀的运行要求,锅炉的启动升压过程完全可以按照锅炉制造厂提供的启动曲线来控制。

5 改造与投运效果

图6是高旁减压阀改造为5级减压后的设计结构,该发电厂在机组检修期间,按照设计图纸将原来的3级减压阀改造为5级减压阀,改进了各级减压笼罩的安装工艺,加强了减压笼罩容易脱落部位的焊接,并对减压阀受损的密封面进行了修补。高旁5级减压阀改造完成后,在机组再次启动时重新投运,并加强对锅炉启动升温、升压曲线的控制,高旁5级减压阀运行情况良好,彻底消除了高频振动大、高噪音以及高旁内漏问题。

表4 5级减压计算启动参数

表5 5级减压计算实际运行参数

图6 高旁5级减压阀结构

6 结语

高旁减压阀的减压等级在设计时需综合考虑多方面因素,首先选型时除了考虑设计压比必须大于临界压比外,还应将蒸汽流速限制在一定范围内,过高的蒸汽流速和减压装置不合理的焊接工艺,很容易造成减压装置的脱落;其次是要考虑减压阀的实际运行情况,特别是在机组启动阶段,由于对主、再热蒸汽升温、升压控制的需要,高旁减压阀在投用时,阀后蒸汽压力一般只能控制在较低压力值,在设计减压等级时可以通过适当增加减压级数加以解决;此外,应严格按照锅炉的启动升温、升压曲线对主、再热蒸汽参数进行控制,避免对锅炉本体和主、再热蒸汽管道、高旁减压阀以及其阀后管道造成不必要的损害。

[1]聂雨,张燕平,黄树红,等.汽轮机旁路系统仿真建模[J].热能动力工程,2013,28(4):336-340.

[2]邢志刚,张成智.超临界600 MW机组高旁阀内漏原因分析与处理[J].河南电力,2012(2):43-45.

[3]闫玉峰.1 000 MW超超临界机组旁路系统的运行[J].山东电力技术,2011(5):15-18.

[4]徐传堂,张大志.600 MW超临界汽轮机组高压旁路阀内漏原因分析及处理[J].节能,2009(7):54-55.

[5]郑国,叶涛.300 MW汽轮机旁路系统高旁阀改造[J].电站辅机,2003(2):18-22.

[6]张淑萍,黄荣国.300 MW汽机旁路系统高压蒸汽变换阀阀体应力计算[J].电站系统工程,2000,16(5):293-295.

(本文编辑:张 彩)

Cause Analysis and Treatment on Abnormal Vibration of High-Pressure Bypass Decompression Valve of 660 MW Ultra-Supercritical Unit

ZHU Chaoyang1,HU Zhou2,GU Zhenhao2

(1.Huaizhe Coal&Power Fengtai Power Generation Branch,Huainan Anhui 232131,China;2.State Grid Zhejiang Electric Power Research Insitute,Hangzhou 310014,China)

There is high-frequency vibration in high-pressure bypass decompression valve of 600 MW ultrasupercritical unit since its operation.It is detected that the third-stage decompression casing and floor board have fallen down,the reason of which is detected by analysis and calculation of decompression valve vibration,and the consequent hazards during operation are also analyzed.Finally,the high-pressure decompression valve is retrofitted in accordance to the analysis and calculation.By increase of decompression level,the fierce high-frequency vibration in high-pressure bypass decompression valve is eliminated,which provides guidance and reference for design and type selection of high-pressure bypass decompression valve.

660 MW;ultra-supercritical;unit;high-pressure bypass decompression valve;vibration

TM621.3;TK268+.1

:B

:1007-1881(2016)07-0045-04

2016-04-04

朱朝阳(1970),男,高级工程师,主要从事火电厂生产技术管理工作。