不锈钢薄板高速高功率激光对接焊模拟分析

2016-04-11岳永丰宋玉英

岳永丰,宋玉英,李 铁,王 佩

(1.内蒙航天动力机械测试所,呼和浩特 010076; 2.上海电控研究所,上海 200092)

不锈钢薄板高速高功率激光对接焊模拟分析

岳永丰1,宋玉英1,李铁1,王佩2

(1.内蒙航天动力机械测试所,呼和浩特010076; 2.上海电控研究所,上海200092)

摘要:为了优化高速高功率激光焊的焊接工艺,需要准确预测焊接过程中温度场和应力场的变化;首先通过不锈钢薄板对接焊实验校核了组合热源模型,然后利用Simufact Welding软件对焊接材料的温度场和等效应力分布进行了数值模拟;结果表明:实验焊缝截面形状与仿真计算结果吻合良好;激光热源前半部分温度梯度较大,后半部分温度梯度小;焊接过程中热输入量越大,冷却后焊缝区域的残余应力越大;在金属熔化作用下,焊缝区域的等效应力先增加后减小再增加;在保证焊接性能的前提下,通过减小激光功率或增加焊接速度,可以减小焊接变形和出现裂纹的可能性。

关键词:不锈钢;组合热源;温度场;残余应力

Citation format:YUE Yong-feng, SONG Yu-ying, LI Tie, et al.Numerical Simulation and Analysis on High Speed and High Power Laser Butt Welding for Stainless Steel Thin Plates[J].Journal of Ordnance Equipment Engineering,2016(2):97-100.

高密度激光深熔焊接是一个多场、多尺度的物理过程,影响最终焊缝性能的参数众多[1,2],准确地认识其焊接温度场和应力场的变化过程,对焊接组织分析、力学分析、品质控制等有着重要意义。20世纪70年代以来,国内外学者在建立激光热源模型、分析母材物理性质和实验测试方面做了大量工作,但温度场的解析求解和实验测量还比较困难[3]。随着计算机技术和数值模拟技术的发展,采用有限元法对焊接中的热过程和残余应力进行预测,成为一种简单高效的研究方法[4]。

本文首先运用Simufact Welding软件校核激光热源模型,然后计算不锈钢薄板激光对接焊的温度场和应力场,根据模拟结果分析了焊接过程中温度和残余应力的变化规律,对焊接工艺参数的选取具有指导性意义。

1热源模型建立

激光焊接热源采用高斯分布面热源和圆柱体热源的组合热源模型。其中,面热源控制表面熔池,反映熔池开口处的流体搅拌作用;体热源控制深层液体薄层,反映激光束挖掘作用导致的匙孔效应[5-6]。

设PS,PV分别为面热源和体热源的功率,二者的总功率PE与激光焊接的有效功率相等,则有

PE=ηUI=PS+PV

η为焊接热效率,U为加速电压,I为激光流。

设v为焊接速度,距离热源中心的长度r在Lagrangian参考坐标系中可表示为

定义面热源分配系数为γ,则在Eulerian参考坐标系中,高斯面热源所占的能量份额为[7]

σ为热流分布参数,a为热流集中参数。

根据激光焊接能量沉积的衰减特性和焊缝形状特征,假设圆柱体热源中每一截面的能量服从高斯分布,而在深度方向Z上的能量是梯形递减的,则Eulerian参考坐标系中体热源所占的能量份额为[7]

r0为圆柱体热源的有效半径;h为匙孔深度;m<0为内生热的衰减系数;b为内生热集中系数,表征截面上的高斯分布集中程度。

2实验方法

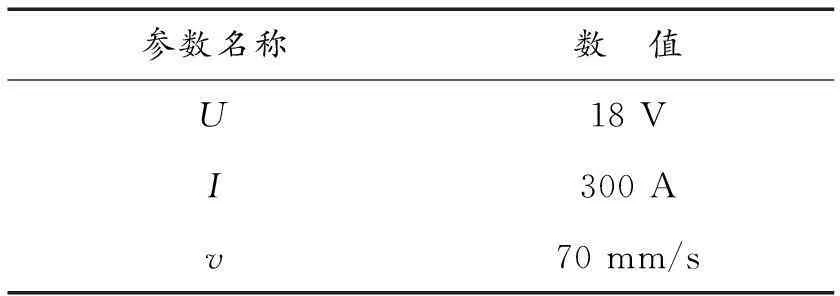

试验在内蒙古金岗重工有限公司完成,选用最大功率为6 kW的CO2激光器,实验参数见表1。

表1 试验参数

焊接材料为两块尺寸为200 mm×50 mm×2 mm的301不锈钢板,其化学成分见表2。将表面处理过的不锈钢放于实验台上,用压板固定。然后,调整激光器垂直高度、焊接功率、光斑直径大小和焊接速度进行焊接。焊后进行线切割取样,经过抛光和腐蚀,利用基恩士VHX-2000显微系统对焊缝金相进行观察。

表2 301不锈钢化学成分

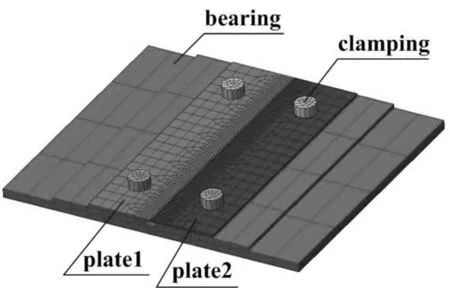

3有限元模型建立

利用Pro/E软件建立焊接模型,借助坐标位置确定各部件间的装配关系,为了尽量减小板间空隙,钢板由特定夹具夹紧。然后,将实体模型导入Hypermesh软件,进行体网格划分。最后,将划好的实体网格导入Simufact Welding软件,进行赋值计算,焊接工艺参数见表3。

表3 焊接工艺参数

激光焊接具有能量密度高、加热区域小和温度梯度高的特点,所以在焊缝中心线和热影响区需加密网格。而为了减小计算成本,在远离焊缝的区域可以选择较大网格,有限元模型如图1所示。

4热源模型校核

把材料参数和焊接工艺参数代入模型,基于Simufact Welding软件计算得到焊缝熔池形状。随着焊接功率的增加,焊缝形状由“钉子”形变为“酒杯”形[8]。图2中左半部分为稳态下熔池截面的仿真计算结果,右半部分为实验焊缝的金相照片。

图1 有限元模型

图2左侧仿真结果靠近中间的区域表示熔化状态,相邻的外侧一层区域表示达到固相线和液相线的临界温度,最外侧的区域表示低于固相线温度。

图2 焊缝横截面形状对比

从图2可以看出,计算结果与实验结果吻合良好,特别是焊缝深度方向的几何形状基本一致。计算出的焊缝表面不如实验中的内凹明显,一方面是由于热源模型中面热源能量分配较小;另一方面是由于匙孔的存在,熔池的流动具有波动性,其对焊缝表面具有一定的影响,在进入焊缝内部后影响逐渐减小。

5模拟结果及分析

5.1焊接温度场

激光焊接是一个快速加热快速冷却的的过程,当能量密度很高的激光辐照材料表面时,由于作用时间极为短暂,激光能量被迅速吸收并转换成热能,产生瞬时高温区,使金属迅速熔化[9]。

从图3可以看出,由于激光热源的快速移动,焊缝两侧区域的温度分布较为集中。由局部放大图可知,热源中心前半部分温度梯度较大,后半部分温度梯度小,且愈向后愈小。这表明随着热源的移动,热源后面的熔化金属开始冷却凝固,逐渐形成焊缝并恢复弹性,对后冷却的焊缝金属产生约束作用。

测量点1是焊缝中心线上的一点,测量点2是距点1横向1 mm处的一点,两点的温度变化曲线如图4所示。从图中可以看出,激光光斑中心点1的最高温度为1 900℃左右,距离光斑中心1 mm远的点2的最高温度为1 100℃左右,说明焊缝附近的温度梯度极大,热影响区域小,且最高温度能够达到材料的沸点。

图3 t=2.75 s时温度分布

图4 测量点温度随时间变化曲线

5.2焊接应力场

激光焊接完成后,焊件开始冷却。由于焊缝处冷却速度较快,相邻位置的金属经历不同的加热和冷却过程,一些位置的金属已处于冷却收缩阶段,而另一些金属却处于加热膨胀阶段,从而在焊缝区域产生了不同程度的残余应力[10]。

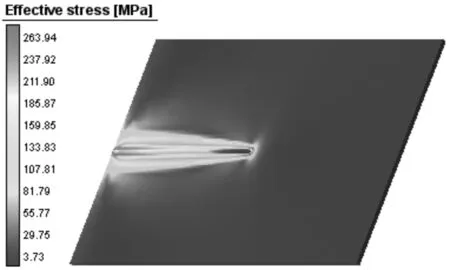

从图5和图6可以看出,熔池中心的等效应力最大,向外逐渐减小;随着焊接时间的增加,应力值和应力场不断增大。这是由于激光能量输入的增加,引起母材热膨胀量增大,从而导致等效应力及其影响区域增大。

经过约200 s的冷却,焊件温度接近20℃,得到图7所示的残余应力分布图。最大残余应力出现在焊缝区域,熔合区两侧的残余应力逐渐减小,焊接起始部位和结束部位产生了明显的应力集中。残余应力的最大值为448 MPa,大于301不锈钢的屈服强度。

图5 t=1.38 s时等效应力分布

图6 t=2.75 s时等效应力分布

图7 t=200 s时等效应力分布

从图8可以看出,当激光光斑靠近测量点1时,其等效应力迅速增加;当测量点1的金属熔化时,等效应力在熔化作用下急剧减小;激光光斑远离测量点1时,等效应力又逐渐上升。测量点2的应力变化曲线与点1的变化规律基本一致,但点2的等效应力曲线相对点1具有滞后性。焊件冷却后,测量点1的等效应力为192 MPa,测量点2的等效应力为302 MPa,即点1的残余应力小于点2。

图8 测量点等效应力随时间变化曲线

6结论

经过热源模型校核,利用Simufact Welding软件对高速高功率激光焊接的温度场和应力场进行了有限元分析,得出以下几点结论:

1) 激光热源前半部分温度梯度较大,后半部分温度梯度小,且愈向后愈小;焊缝附近的温度梯度极大,热影响区域小,最高温度可达到材料的沸点。

2) 热输入量越大,母材焊缝区域的等效应力也越大,冷却后残余应力的最大值大于不锈钢的屈服强度。在保证焊接性能的前提下,通过减小激光功率或增加焊接速度,可以减小焊接变形和出现裂纹的可能性。

3) 在焊接过程中,等效应力在金属熔化作用下急剧减小,所以测量点的等效应力先增加后减小再增加。焊件冷却后,焊缝两侧区域的残余应力大于焊缝中心的应力。

参考文献:

[1]虞钢,赵树森,张永杰,等.异种金属激光焊接关键问题研究[J].中国激光,2009,36(2):261-268.

[2]KATAYAMA S,KAWAHITO Y.Interpretation of laser weld penetration and welding phenomena[J].Chinese J.Lasers,2009,36(12):3160-3166.

[3]刘顺洪,万鹏腾,胡良果.薄板激光焊接温度场的数值模拟[C]//第十次全国焊接会议论文集(第二册).哈尔滨,2001.

[4]赵宇宏,欧阳自鹏,胡佩佩,等.激光-TIG复合焊接温度场和应力场的有限元分析[J].上海航天,2012,29(6):68-72.

[5]罗怡,许惠斌,李春天,等.真空电子束焊接热源建模及功率密度分析[J].焊接学报,2010,31(9):73-76.

[6]顾兰,薛忠明,张妍华.激光深熔温度场数值模拟热源模型分析[J].电焊机,2004,34(9):4-7.

[7]张海泉,张彦华,赵海燕,等.镍基高温合金电子束焊缝形貌预测模型及其验证[J].航空材料学报,2004,24(5):21-25.

[8]何小东,张建勋,裴怡,等.线能量对TC4钛合金激光焊接残余应力和变形的影响[J].稀有金属材料与工程,2007,36(5):774-777.

[9]胡增荣,周建忠,郭华锋,等.应用ABAQUS模拟激光焊接温度场[J].激光技术,2007,31(3):326-329.

[10]胡宝.TC4 钛合金薄壁件激光焊接数值模拟研究[D].天津:天津大学,2013.

(责任编辑唐定国)

Numerical Simulation and Analysis on High Speed and High Power Laser Butt Welding for Stainless Steel Thin Plates

YUE Yong-feng1, SONG Yu-ying1, LI Tie1, WANG Pei2

(1.Inner Mongolia Institute of Aerospace Machinery Testing, Hohhot 010076, China;2.Shanghai Electric Control Research Institution, Shanghai 200092, China)

Abstract:In order to optimize the welding procedure of high speed and high power laser welding, the change of temperature field and stress field distribution in the process of welding were required. Firstly, the combined heat source model was checked by butt welding of stainless steel plates, and then the numerical simulation of the temperature field and equivalent stress of the welding material was carried out by using Welding Simufact software. The results show that the section shape of the weld seam is in good agreement with the simulation result; the temperature gradient of the source’ front part is large and the rear part is small; the greater the heat input in welding process, the greater the residual stress in the weld area after cooling; under the influence of metal melting, the equivalent stress of the weld area increases first, and then decreases, and increases again. On the premise of ensuring the welding performance, the possibility of reducing the welding distortion and the occurrence of crack is reduced by reducing the laser power or increasing the welding speed.

Key words:stainless steel; composite heat source; temperature field; residual stress

文章编号:1006-0707(2016)02-0097-04

中图分类号:TG456.7

文献标识码:A

doi:10.11809/scbgxb2016.02.024

作者简介:岳永丰(1987—),男,工程师,主要从事机械制造与检测技术研究。

收稿日期:2015-07-27;修回日期:2015-08-15

本文引用格式:岳永丰,宋玉英,李铁,等.不锈钢薄板高速高功率激光对接焊模拟分析[J].兵器装备工程学报,2016(2):97-100.

【机械制造与检测技术】