多级离心鼓风机机壳热变形引发振动故障的分析及处理

2016-04-11李万享陆青琴安徽科达埃尔压缩机有限公司

李万享 陆青琴/安徽科达埃尔压缩机有限公司

多级离心鼓风机机壳热变形引发振动故障的分析及处理

李万享 陆青琴/安徽科达埃尔压缩机有限公司

1 故障情况介绍

1.1 项目情况介绍

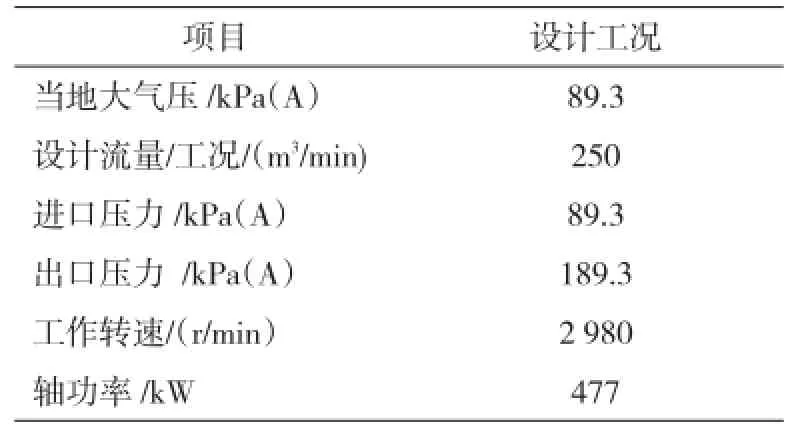

由安徽科达埃尔压缩机有限公司设计制造的某多级低速离心鼓风机,其设计参数见表1。

表1 鼓风机设计参数表

1.2机组现场情况介绍

前3个月试运行期间,鼓风机出口压力为167.3kPa(A),机组正常运行。但在用户使用3个月后该鼓风机出口压力提升至194.3kPa(A),机组再次运行,轴承箱振动值明显增加。表2给出了风机试运营和完全投运的监测数据。

表2 鼓风机试运营与完全投运运行监测数据对比表

对比表2,前3个月试运行时进口导叶开度为35°,机组试运行3个月后,将进口导叶开度调至60°,整个脱硫吸收塔满负荷投运,风机出口压力上升至194.3kPa(A)。正式投入运营后风机的轴承振动值急剧升高,已经处于超标状态,同时轴承温度上升较大。

用户现场一共三台机组,两用一备。在开启另一台备用机组时,检测数据基本类似。由于整个脱硫系统已经投入运营,如果整体停机拆盖进行检查会造成较大损失,为了不影响生产,只能让两台机组在振动值超标状态下继续运行。现场需检查备用机组,紧急找出原因。

2 故障的排查

针对多级低速离心鼓风机振动大常见的故障问题进行逐一分析[1-7],查找问题原因。

2.1一般多级低速离心鼓风机振动大有两大原因

1)设计因素:主轴临界转速原因;基础刚度不够;与管道附件、基础等产生同频共振。

2)安装制造因素:联轴器对中不符合要求;前后轴承座对中度低;轴承支撑刚度差或基脚螺栓没有紧固;轴承座与轴承外圈间隙大(装配和零件配合原因);动平衡精度低;轴承自身质量问题;转子、定子干涉,刮擦机壳或密封。

2.2查找问题原因

1)拆卸联轴器膜片后重新校中[8],发现对中偏差在要求范围之内。

2)由于风机在出厂前进行过抽真空条件下的机械运行试验,试验合格后才交付用户现场使用。可以排除轴承座与轴承外圈间隙大(装配和零件配合原因)加工偏差、前后轴承座同心度不达要求、动平衡精度低等因素。

3)风机停机时,机组内部没有听到任何异响,初步排除转子与机壳或密封刮擦可能性。

4)由于机组已经使用3个月,三台机组情况类似,并且该风机采用的是NSK轴承,所以基本可以排除轴承质量问题。查找NSK轴承性能[9]重新计算轴承受力及使用寿命[10],计算结果是满足使用要求。

5)现场用户已经使用3个月,所以可以排除轴承支撑刚度差或基脚螺栓没有紧固,基础刚度不够,与管道附件、基础等产生同频共振。

将以上可能存在问题逐一进行排除,并没有查出问题。

2.3现场验证与分析

我们再次在用户现场进行开机试运行。进口阀门开启50°,通过出口阀门将出口压力逐步调至189.3kPa(A)。对开机过程进行记录,其中开机时间、机壳温度、振动值见图1。

风机共开机2小时40分后停机。从图表中可以看出,随时间延长,风机出口蜗壳温度上升,风机的前后轴承振动值也在上升,当蜗壳温度稳定后,轴承振动值基本稳定在15~18mm/s。

8小时后风机出气蜗壳自然冷却至34℃,再次开机,进口阀门开启50°,通过出口阀门将出口压力逐步调至194.3kPa(A)。对开机过程进行记录,其中开机时间、机壳温度、振动值见图2。

风机共开机2小时20分后停机。风机的开机振动值并没有直接等于第一次停机值,较第一次开机要大一点,但还是在允许范围内。最终的趋势和结果与第一次开机一样,风机温度稳定后轴承振动值基本稳定在14~18mm/s。

查看初始主机结构见图3。

风机轴承座与机壳连接成一个整体,风机壳体厚度采用12mm厚钢板焊接而成。

从主机结构图和现场情况分析:

1)从主机剖视图可以看到风机的轴承座直接安装在风机进气机壳、出气机壳端面。

2)风机运行3个月后振动值增大,是在用户调整出口压力后增大,风机出口温度上升,同时伴随风机轴承温度上升。

3)现场试机过程中风机轴承的振动值随出气机壳温度上升而增加,机壳温度稳定后,轴承振动值不再上升。

结合以上三点,初步判断风机轴承振动加剧是由于机壳受热变形引起两端支撑轴承座同轴度变化,使轴承非正常受力。但这也只是猜测,因为该风机采用的轴承位深沟球轴承,风机转子两轴承之间跨距大,加上深沟球本身就具备一定的调心功能。对于小量变形可以自动调节。我们需要测量、验证风机机壳的变形量。

经过小组研讨,我们在风机蜗壳端面放置8块百分表,用于检测风机在启动到正常运行过程中机壳的变化。机壳进风口段采用定位销定位(轴承定位端)。百分表分布见图4。

风机按照第一、二次启动方式再次开机,进口阀门开启50°,通过调节出口阀门将出口压力逐步调至189.3 kPa(A)。开机过程中风机尾端百分表数值见表3。

表3 风机机壳变形监测值表

从表6数据显示机壳的轴向位移最大达到0.96mm最小位移为0.26mm。轴承座位置变量为0.32mm,0.38mm,整个端面变形规律为从上往下逐步减小,从外径往圆心逐步减小。

分析机壳变形对轴承产生的不利影响,轴承系统结构简图见图5。

在设计之初考虑风机转子运行受热后将自由伸长,所以只考虑在自由端轴承左侧预留0.2~0.3mm自由空间,见图5。但从试车测试数据显示机壳的变形量远大于转子受热伸长量。

若机壳转子热膨胀长度远大于机壳膨胀量,则会出现图6(a)的状态;若上机壳变形量大于下机壳,则会出现图6(b)的状态。

经过现场情况多次验证分析,问题出在机壳温升过高[11]引起机壳热膨胀变形,使安装在变形机壳上的轴承承受较大配合和安装应力,造成轴承温升高、振动大等现象。而风机出厂前的机械运转试验并未按满负载工况试车,所以振动现象在刚出厂试车过程中并未显露出来,加上现场实际运行压力达到194.3kPa(A),使风机出口温度进一步提升。

3 问题处理及结果

结合主机结构分析[12]后,为消除机壳受热变形有两种方案:方案1.机壳降温;方案2.主机结构设计中,将轴承座与机壳分开,独立支撑。

考虑方案1需要采用水冷,机组改动工作量大,且加大了用户的运营成本。最终确定按照方案2执行。我们以最快的速度将备用机组进行结构改造。主机改造后结构见图7。

最终我们将备用机组的主机返厂改造,并在产品出厂前模拟现场温升状态进行出厂试验,15个工作日内将主机改造完毕。试车24小时,振动值一直维持在3.0mm/s以内。

备用机组现场非常成功,公司将后面两台机组陆续返厂,按照预定方案逐一改造,用户非常满意。

4 结论

本次风机故障处理经验,对公司后期产品设计具有很强的借鉴意义。

首先轴承的设计,与蜗壳的温度是相关的,蜗壳内温度过大,易发生振动问题;蜗壳外,温度对轴承座影响较小。

其次,问题处理过程存档、备查,在后期高压力、高温介质机组划分界线,统一采用分体式轴承箱结构。

再次,风机出厂前的试车,尽可能的模拟使用工况特性。通过以上措施可避免类似问题发生。

[1]徐忠.离心式压缩机原理[M].北京:机械工业出版社,1990.

[2]陈华民,侯百荣.1000MW机组动叶可调轴流引风机振动分析及处理[J].风机技术,2015(2):91-94.

[3]黄忠跃,王晓放.透平式压缩机[M].北京:化学工业出版社,2004.

[4]刘士学,方光清.透平压缩机强度与振动[M].北京:机械工业出版社,1997.

[5]吴玉林,陈庆光,刘树红.通风机和压缩机[M].清华大学出版社,2005.

[6]冯志鹏,宋希庚,薛东新,等.旋转机械振动故障诊断理论及技术进展综述[J].振动与冲击,2001(4):36-39.

[7]刘洪奎,齐俊霞,宋桂珍.离心鼓风机振动故障监测分析[J].风机技术,2009(4):73-76.

[8]李海鹏,孙永明,刘大为,等.高速膜片联轴器所致离心压缩机试车振动故障的诊断与处理[J].风机技术,2014(1):78-82.

[9]滚动轴承综合样本[M].日本精工株式会社,2012.

[10]徐灏.机械设计手册(第2版)[M].北京:机械工业出版社,2000.

[11]齐智勇,郝岩,陈永峰.空分压缩机蜗壳温升高的故障及处理[J].风机技术,2015(1):73-77.

[12]钱勇,黄文俊,李明时.离心鼓风机焊接机壳结构设计与优化[J].风机技术,2014(1):47-50.

:某用户现场运行的多级低速离心鼓风机,主机本体温度高,主机振动大的现象,通过故障排查找出振动原因是机壳受热变形,导致轴承滚珠长期受到非正常的超负荷应力,引起轴承振动大,采用将轴承座与机壳分开,独立支撑的解决方案,对机组进行改造,改造后,取得了满意的效果。

多级低速离心鼓风机;焊接机壳;温度高;振动

Analysis and Treatment of Vibration Fault Caused by Therm al Deform ation o f Vo lute in a Mu lti-stage Cen trifuga l Blower

Li Wan-xiang Lu qing-qin/Ke Da-Aer Turbo(AnhHui)CompressorCo.,Ltd

multi-stage low-speed centrifugal blower;welding volute;high temperature; vibration

TH442;TK05

A

1006-8155(2016)06-0077-04

10.16492/j.fjjs.2016.06.0045

2016-03-22安徽马鞍山243000

Abstract:A multi-stage centrifugal blower exhibited vibration and high outlet temperatures during on site operation.The vibration was found to be caused by a change of the volute shape due to the high outlet temperature,which caused an over-load stress on the bearing such that vibration occurred.A transformation method was used separately for the supporting bearing pedestal and thevolutewith asatisfying result.