双进气高效离心风机的设计优化

2016-04-11邵准远徐淑君浙江上风高科专风实业有限公司

张 琦 邵准远 徐淑君/浙江上风高科专风实业有限公司

双进气高效离心风机的设计优化

张 琦 邵准远 徐淑君/浙江上风高科专风实业有限公司

0 引言

离心通风机在工业生产中应用最为广泛。目前投入运行的离心通风机普遍存在效率低,能耗高等问题。如何提高风机性能、提高效率、降低噪声是目前科研人员首要解决的问题[1-3]。

双进气箱体离心通风机具有流量大、比转速高、噪声低等特点。但目前市场上该类型风机效率普遍很低。

常超[4]等通过CFD模拟仿真对双进气后向离心风机进行优化设计,结合样机试验,表明CFD模拟仿真精度在5%以内,提高了风机效率。付望锋[5]等采用Fluent软件对多翼离心风机进行模拟仿真,分析风机内部三维流场,计算结果和实测的基本一致。Chen-Kang Huang[6]对后向机翼型离心风机气动优化设计,分析了叶片安装角、叶片数、蜗舌距离以及蜗型线对风机气动性能的影响。

本文以双进气离心风机为研究对象,分析单叶轮设计参数,确定风机蜗壳型线、蜗壳宽度、集流器的设计。在概念设计的基础上,对双进气叶片对齐、双进气叶片错位、单进气叶轮这三个模型进行气动分析,分析这个模型的流场分布情况,分析单进气和双进气模型的流量、全压、效率的关系,为双进气风机提供设计基础。

1 风机概念设计

本公司某双进气后向离心式箱体风机,内效率为67%(不包含外箱时测试)。首先对原风机模型进行CFD数值模拟仿真,气动三维计算模型图见图1。风机流量、全压及效率的计算值和实测值基本吻合(如图2和图3),在某种程度上,CFD计算模拟分析可以代替样机试验。风机流场和压力分布图见图4,流场相对比较复杂,叶轮出口的沿周向气体速度和压力不均匀。叶片出口附近存在较为严重的边界层分离现象[7-8]。叶片表面存在附面层,随着叶轮旋转,吸力面和压力面附面层的结构和形态是不同的。叶片吸力侧形成的低能流积聚的“尾迹区”,形成“射流-尾流”结构。尾迹区减少了流道有效通流面积,对风机性能形成产生不良影响[9],同时这种“射流-尾迹”结构为低能团,主要分布在叶轮出口的吸力面附近,随着叶轮的旋转被甩到蜗壳流道中,低能团会破碎,形成更小的涡,最终以热能的形式耗散。低能团内部压力低,破碎后会形成压力波,影响风机的稳定运行。因此要对原风机进行优化设计。

双进气离心风机目标设计参数:风机设计流量Q= 18 416m3/h,风机全压p=737Pa,叶轮直径D2=642mm。

根据以上参数,分析单叶轮设计参数,总体设计参数如下:

a.单叶轮流量Q/2=9 208m3/h,全压737Pa,风机转速1 210r/min;

b.叶片数为12,叶轮直径D2=642mm,叶轮进口直径DS=442mm,叶片出口宽度B2=219mm,叶片进口宽度B1=223mm;

c.蜗壳型线基于Pfleiderer法设计,把圆蜗壳改为方蜗壳(如图5)。用此方法设计蜗壳型线,蜗壳型线相对比较大,也就是风机体积比较大,耗费的材料多,但风机气动性能比较好。通过计算分析,蜗壳宽度确定为450mm;

d.集流器采用锥弧线,使气流平稳,减少流动损失。

根据单叶轮气动设计,设计双进气风机模型(如图6)。双进气和单进气风机的蜗壳型线、集流器相同;双进气叶轮通过单叶轮镜像,错位;蜗壳宽度选择840mm。

2 CFD模型的建立

2.1模型预处理及网格划分

在Solidworks中建立三维模型。把风机计算域分为两个部分,转子部分的旋转域以及其他部件组成的流场域(采用相对坐标系进行计算)。两个域通过interface连接,进行质量、动量以及能量传递。

由于影响离心风机性能的关键部位为叶轮、蜗舌、集流器及径向间隙,因此为了计算的准确性,对这三个部件进行网格特殊加密处理。通常,离心风机出口处存在回流现象,为了方便计算,在风机的进出口处都适当的延长。

离心风机结构相对比较复杂,用结构化网格难度大,研发周期长,并且结构化网格很难处理“径向间隙”等问题,导致计算性能偏高。而非结构化网格对几何的适配性非常强,处理径向间隙相对比较容易。离心风机转子离静止部件比较远,边界层影响较轴流风机小很多。为了准确计算风机性能,我们采用非结构网格进行计算,网格数为1 200万(如图7),网格质量0.4以上,在大型工作站中完成本模型的计算仿真。

2.2计算模型的设定

为了保证计算精度,首先对模型进行稳态模拟,在稳态模型的基础上,以稳态模型为初始条件,进行瞬态计算。

稳态模型计算设置如下:

计算模型为稳态;流体介质为完全气体(Air Idea Gas);转子转速为1 210r/min;湍流模型采用k-ε模型;边界条件:1)进口选用全压,2)出口选用流量,3)固体壁面采用无滑移光滑壁面,壁面函数为Scalable,4)交界面模型采用General Connection,坐标变换模型采用Frozen Rotor,网格连接方式采用GGI;数值算法:对流项采用High Resolution,湍流数值算法采用一介格式(First order)。

稳态计算结果是否收敛,很大程度上影响后面瞬态计算,评价计算结果是否收敛,要综合以下几个因素来判断计算是否已近收敛:1)模型残差(RMS)达到标准;2)计算物理参数基本无变化,趋于稳定;3)进出口质量差小于0.5%。

模型达到以上三个要求,基本可以断定模型已经收敛。稳态计算模型的基础上,稳态计算文件为初始条件,进行瞬态计算。瞬态的计算时间步长,根据风机特征长度,特征速度以及网格特征尺度计算得到。

3 计算结果及流场分析

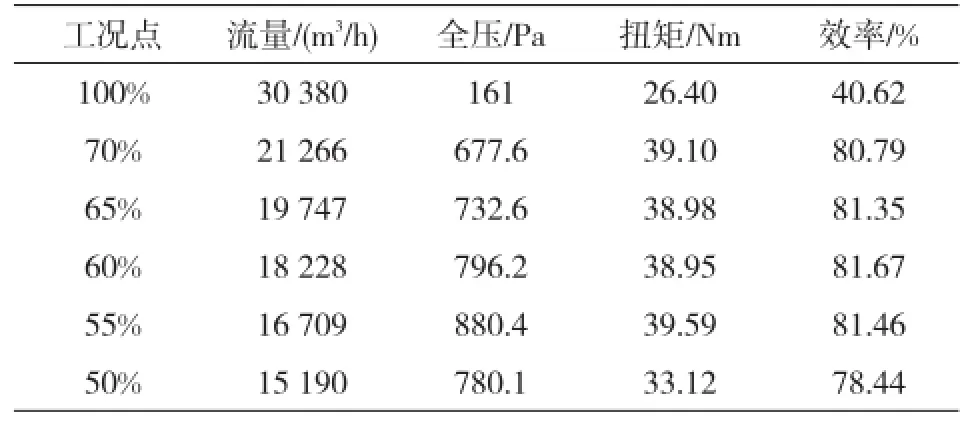

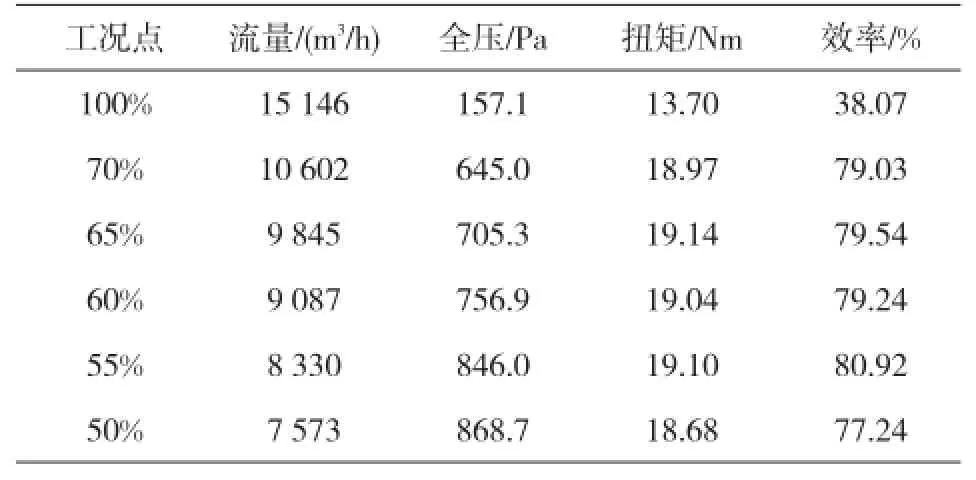

由表1~3和图8和图9可看出,这三个模型计算效率都比较高,都优于原始风机模型。双进气错位风机计算最高效率为81.34%,位于全开流量的65%位置,流量为19 615m3/h,全压为753.8Pa。双进气对齐风机计算最高效率为81.67%,位于该风机全开流量的60%位置,流量值为18 228m3/h,全压为796.2Pa。单叶轮风机计算最高效率80.92%,位于全开流量的55%位置,流量为8 330m3/h,全压为846Pa。可以得出,双进气风机相对于单进气风机的最高效率点往大流量偏移,其中双进气错位最为明显。双进气对齐的效率最高,并且高效率工作区宽。

表1 双进气叶片错位风机性能表

表2 双进气叶片对齐风机性能表

表3 单进气风机性能表

对三个模型的流量进行分析,双进气对齐和错位模型,其流量基本差不多,叶片对齐模型流量稍微偏高;单进气的流量基本为双进气流量的一半。

对三个模型的全压进行分析,双进气对齐和错位模型,全压基本差不多。在一定范围内(55%~100%流量工况区),单进气的全压低于双进气模型,平均低了35Pa。在50%全开流量位置,双进气风机模型全压开始回落,而单进气风机压力还在上升,双进气风机模型喘振提前。

由图10可看出,这三个叶轮的静压分布总体相似,叶片压力面的压力高,靠近叶片尾缘位置压力最高。叶片吸力面压力低,靠近叶片前缘位置压力最低,出现相对比较大的负压。三个叶轮中,单叶轮的吸力面前缘负压最高,分布相对比较宽,双叶轮对齐次之,双叶轮错位负压区相对小。双进气叶轮的前盘压力分布相对比较对称,单进气叶轮压力分布有一定的偏移。

如图11所示,这三个风机模型的流场情况总体比较好,叶片压力面和吸力面之间的流道中基本没有“射流-尾迹”结构,流动损失小,可以预测,由于流动损失导致的噪声也低。在风机靠近蜗壳附近,存在一条低速区,双叶轮对齐和单叶轮的流场情况基本相似,双叶轮错位模型最为明显。这是由于叶片错位,错位叶片之间相互推进而产生的结果。

由图12可看出,双叶轮错位风机和单叶轮风机在叶轮上盘和径向间隙部位,存在比较大的速度梯度,而双叶轮对齐模型,速度梯度相对比较小,流道更加平滑。双叶轮错位的涡流较双叶轮对齐,其涡的尺度比较大,个数少。而双叶轮对齐涡相对比较小,个数多。这个也是由于叶片错位,叶片相互推进,把小涡打碎,形成相对比较大的涡。

由于叶片对齐增加了制造加工难度,因此本公司最终研制了双进气错位风机。样机测试时,在风机进风口有轴套和支架,造成了一定的气动损失。从图13和图14中可看出,风机全压和效率的理论值都大于实测值(概念设计理论计算时未考虑风机进出口轴套和支架等影响),优化后风机计算最高效率为81.34%,而实测值为78.2%,降低了3.1个点。

优化后的风机总体效率高于原始风机,效率提高了11.2个点(原模型最高效率67%)。从全开流量到16 000m3/h工况区间内,原模型和优化后模型基本差不多,但是在16 000m3/h以下的小流量区,优化后风机压力开始回落。

蜗壳型线设计采用Pfleiderer法,通过圆蜗壳改成方蜗壳,蜗壳型线相对比较大,风机体积大,耗费的材料多,成本上升。尽管用此方法设计蜗壳气动性能较好,但从风机安装空间和成本方面的考虑,该公司暂未批量生产。

4 结论

本文通过对原风机模型的CFD计算,分析流场分布,发现流场中存在比较大的“射流-尾迹”结构,造成一定的气动损失。在此基础上对风机进行优化设计,计算了单进气单叶轮模型、双进气叶片对齐及叶片错位三个模型,分析这三个模型内部流场分布规律及气动性能规律,为双进气离心通风机的设计提供方向。CFD的计算值和实测值基本吻合。

[1]李蒿,朱之墀.离心风机气动设计方法的发展及其应用[J].风机技术,2012(4):60-67.

[2]吴让利,吴沛佳,秦国良.叶片型线对离心风机性能影响的研究[J].风机技术,2014(1):31-36.

[3]石雪松,邱明杰.新型工业化时期我国离心风机行业发展趋势分析[J].通用机械,2009(1):15-21.

[4]常超,何亦为,吴俊峰,等.双进气后向离心风机的气动性能数值模拟及其改进[J].流体机械,2015(6):44-46,81.

[5]付望锋,谢军龙,舒朝辉.双进气前向多翼离心风机的内部流场数值分析[C].湖北暖通空调制冷及热能动力学术年会,2011.

[6]Chen-Kang Huang,Performance Analysis and Optimized Design of Bachward-Curved Airfoil Centrifugal Blowers[J].HVAC&R Research,Vol15,No.3,May,2009.

[7]Man-WoongHeo,Jin-Hyuk Kim and Kwang-Yong Kim,Design Optimization of a centrifugal fan with Splitter Blades[J].Int.J. Turbo Jet-Engines 2015,32(2):143-154.

[8]Jonathan Mcglumphy,An Investigation to Improve Gas Turbine Engine Performance Through The Use of Splitter Rotors[J]. Department of Mechanical Engineering Virginia Polytechnic Instituteand State University Blacksburg,2015.

[9]胡荣伟.多翼离心风机设计[D].浙江工业大学,2015.

:本文以对双进气离心式通风机进行优化设计为目标,以单进气离心风机模型、双进气叶片对齐离心风机模型及双进气叶片错位离心风机模型为研究对象,用CFX软件分析三个模型的流场分布,并计算其流量、全压和效率关系,研究其流场分布。本文提供了双进气离心风机基础设计。

CFD;双进气离心风机;单进气离心风机;流场分析

Design and Optim ization of a Double In let for a High Efficiency Cen trifuga l Fan

Zhang Qi,Shao Zhun-yuan,Xu Shu-jun/Zhe Jiang ShangFeng IndustrialHoldingsCo.,Ltd.

CFD;double inlet centrifugal fan;single inlet centrifugal fan;flow field analysis

TH432;TK05

A

1006-8155(2016)06-0057-06

10.16492/j.fjjs.2016.06.0042

2016-04-20浙江绍兴312300

Abstract:This paper provides a basic design method for a double inlet centrifugal fan.For the optimization of the design of the double inlet centrifugal fan,a single inlet centrifugal fan model,a double inlet with aligned blades fan model and double inlet with blade dislocations fan model are analyzed with respect to the flow distribution,total pressure and efficiency by using the CFX software for the threemodels.