基于COPRAS评价方法的薄壁梁拼焊板多工况耐撞性能研究*

2016-04-11王国强段利斌胡朝辉

陈 涛,王国强,段利斌,胡朝辉

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

2016133

基于COPRAS评价方法的薄壁梁拼焊板多工况耐撞性能研究*

陈 涛,王国强,段利斌,胡朝辉

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

采用COPRAS评价方法,评价正撞和斜撞工况下不同材料与厚度组合薄壁梁拼焊板的综合耐撞性能。结果表明:该评价方法不仅能合理、准确、高效地评价薄壁梁拼焊板综合耐撞性能,还能对拼焊板耐撞性能的优化提供指导,具有较高的工程实用性。

薄壁梁;拼焊板;复杂比例评价方法;耐撞性能

前言

汽车前纵梁基本采用薄壁梁结构,薄壁梁结构由于可产生高度压溃的变形模式而具有优良的吸能性能,同时因其质量轻、价格低而被作为最常见的吸能结构[1]。随着近些年数值仿真技术的发展,特别是有限元分析软件和计算机技术的发展,使研究者可通过软件仿真诸如碰撞、焊接、大压溃变形和非金属填充材料等过程[2-3]。而且,这些工具可以帮助研究者对薄壁梁结构的轴向压溃、材料优化和在焊接情况下不同焊接区域板材厚度组合的结构的吸能性能进行高精度仿真。近年来,随着汽车产业的快速发展,耐撞性能研究已经成为各类汽车在设计和开发中不可避免的重要课题。特别是通过组合不同的材料例如低碳钢和高强钢来研究前纵梁在碰撞过程中的耐撞性能成为研究热点[4-5]。文献[6]中研究了铝合金与钢之间的焊缝连接仿真技术,文献[7]中研究在有限元分析中将不同厚度的方管梁之间的焊缝连接的建模技术。文献[8]中研究了不同厚度的拼焊件对轴向变形的影响。结合拼焊仿真技术,将不同厚度、材料的板料以拼焊的形式作为吸能件的研究成为新热点。本文中基于COPRAS评价方法,以有限元软件Ls_Dyna为研究工具,研究几种汽车中常用的钢材在正撞和斜撞两种工况下以不同材料牌号和不同板料厚度拼焊组合时的综合耐撞性能。

1 薄壁梁拼焊板耐撞性能评价指标

在薄壁梁研究中,评价其耐撞性能优劣的指标主要为以下4种:吸能效率SEA,碰撞力峰值Pmax,平均碰撞力Faverage和碰撞力效率CFE[9]。

(1)

(2)

(3)

式中:Etotal为吸能量;F(x)为关于压溃量与压溃力的函数;Δ为压溃位移;Mtotal为薄壁梁的质量。

2 COPRAS评价方法介绍

在薄壁梁耐撞性能研究过程中,经常出现同一试样不同性能指标相互矛盾的情况。导致对试样综合耐撞性能的优劣无法判断,且无法对多工况下试件的耐撞性能进行综合评价。现引用一种所谓复杂比例评价(complex proportional assessment, COPRAS)方法[10]来合理、客观地评价试样的综合耐撞性能。

该评价方法的基本理论与步骤如下。

步骤1:将各种性能指标以性能矩阵X的形式进行整合,即

(4)

式中:xij表示第j个性能指标下所选的第i个试样的性能值;m为所选的需要比较的试样数量;n为所选的性能参数的数量。

步骤2:将矩阵X转换成全部无量纲的新矩阵R,使矩阵中的各种指标对应的数值无量纲化,即

(5)

式中:输入的xij为该性能指标的绝对值;rij为第j个性能指标下所选的第i个试样的无量纲化性能值。

wj=Wj/G

(6)

步骤4:将求出的每个性能指标的权重比wj分别赋予每个指标,得出权重化后的无量纲矩阵D:

D=[yij]m×n=[rij]m×n×wj

(7)

每个性能指标权重化后的无量纲性能值之和等于该评价指标的权重比,即

(8)

步骤5:将权重化后的无量纲数值分别按对耐撞性能有利与不利进行求和,即

(9)

(10)

式中:y+ij和y-ij分别为权重化后的无量纲有利和不利的性能指标数值。有利的S+i值越大,或者不利的S-i值越小,则其对应的试样性能越优。不难理解,对S+i值和S-i值分别求和其值应分别等同于D矩阵中有利项与不利项性能值之和,即

(11)

(12)

应有S+=1-S-

步骤6:计算每个试件的性能综合评定值,即

(13)

式子:S-min为S-的最小值。根据Qi值求出每个试样的综合性能评分,以Qi的最大值为满分,求出其他各试样的相对分值Ui,即

(14)

3 有限元建模与实验验证

3.1 有限元仿真模型的建立

有限元仿真模型的建立分为:(1)台车和拼焊板试件的模拟;(2)拼焊板和焊缝区域材料的模拟。

3.1.1 台车和拼焊板试件的模拟

基于台车(图1(a))和拼焊板试样实际尺寸(图1(b))与连接关系,使用Ls-Dyna[11]建立仿真模型。台车的质量为480kg,质心位于台车的几何中心。

仿真模型使用2维壳单元,在厚度方向采用3个积分点,积分形式为16号全积分。模型中拼焊板采用的网格尺寸为5mm×5mm。薄壁梁拼焊板的R梁与台车以焊接的方式连接,F梁是自由端,F梁与R梁由焊缝连接,如图1(c)所示。模型中把计算停止时间设定为120ms,用以结束分析。

3.1.2 拼焊板和焊缝区域材料的模拟

Johnson-Cook的材料模型预测了大应变和高应变率下的材料在高碰撞速度时的变形。由于本文仿真模型采用高速碰撞,故拼焊板材料的模拟采用Johnson-Cook的材料模型[12]。

同时,根据Johnson-Cook材料模型,焊接区域材料的性能参数由被焊接材料的性能参数推导,被焊接材料的性能参数包括弹性模量、密度、材料常量(A,B,C,n,m)等。由于在焊缝区域F梁与R梁材料融化的体积基本一致,因而在焊缝区域材料性能参数推导公式中,F梁与R梁的材料性能参数相关系数取值均为0.5,即

XW=0.5XSTF+0.5XSTR

(15)

式中:XW,XSTF和XSTR分别表示焊缝区、F梁和R梁的材料参数。此外,由于本研究中的实验都是在常温下进行的,不需要额外考虑材料性能在高温下的热影响。F梁、R梁和焊缝区域材料参数见表1。

为验证台车仿真模型的有效性,需要设计并实施一组正撞动态压溃实验,并采集相关实验数据与仿真模型实验数据进行对比验证。

3.2 台车仿真模型的实验验证

台车仿真模型使用DP590(t=1.0mm)&DP780(t=1.5mm)材料厚度组合下的试样进行对比验证。以相同的初始设置进行实验和仿真,并分别将实验与仿真的压溃变形和加速度曲线进行对比,见图2。由图2可知,在实验与仿真中,试样压溃变形基本一致,加速度曲线基本吻合,证实了仿真模型中各项参数选择、相关设置使用的正确性和有效性。因此,该

表1 基于Johnson-Cook材料模型的材料参数和焊缝区域材料参数

注:*表示基于式(15)的混合原则。

仿真模型中材料模型、网格尺寸和积分方式等参数的选取和设置可以推广并应用到本次研究所有的仿真模型中去。

4 正撞和斜撞工况下的仿真实验设计

为研究薄壁梁拼焊板在不同材料和不同厚度组合下正撞和斜撞两种工况下的综合耐撞性能,实验设计分为两部分。

首先,根据薄壁梁拼焊板F梁与R梁的结构对试样进行变量设计,分为:F梁材料m1和厚度t1;R梁材料m2和厚度t2。其中材料牌号根据表1选择,板料厚度依据汽车钣金件常用厚度选择,具体见图3。

其次,设计正撞和斜撞两种工况。仿真中拼焊板试样在台车的牵引下与刚性墙撞击,刚性墙法线方向分别与台车运动方向平行(正撞)和与台车运动方向成30°夹角(斜撞),台车的初始速度为5.56m/s(20km/h),如图4所示。选择30°是基于研究发现,当斜撞角度为30°时试样易于在碰撞过程中产生较高的碰撞力峰值[13],即相对其他角度较易产生失稳或折弯。

采用拉丁方实验设计方法抽取50个样本点,并分别计算薄壁梁拼焊板在正撞和斜撞两种工况下的主要性能指标。

4.1 采用COPRAS评价方法评价试件在不同材料和厚度下正撞和斜撞的综合耐撞性能

在仿真中,主要关注的性能指标为:正撞和斜撞的吸能效率SEA、碰撞力效率CFE和Ratio。从50个样本点中分别以材料和厚度为对象,统计计算其吸能性能的均值,结果如表2和表3所示。其中“_F”和“_R”分别指拼焊板试样的F梁和R梁,例如SPCC_F表示F梁材料为SPCC。D和O分别代表正撞和斜撞,如SEA(D)表示正撞工况下的吸能效率,CFE(O)表示斜撞工况下的碰撞力效率。性能指标Ratio定义为试样在正撞与斜撞工况下吸能效率的比值,即

Ratio=SEA(D)/SEA(O)

(16)

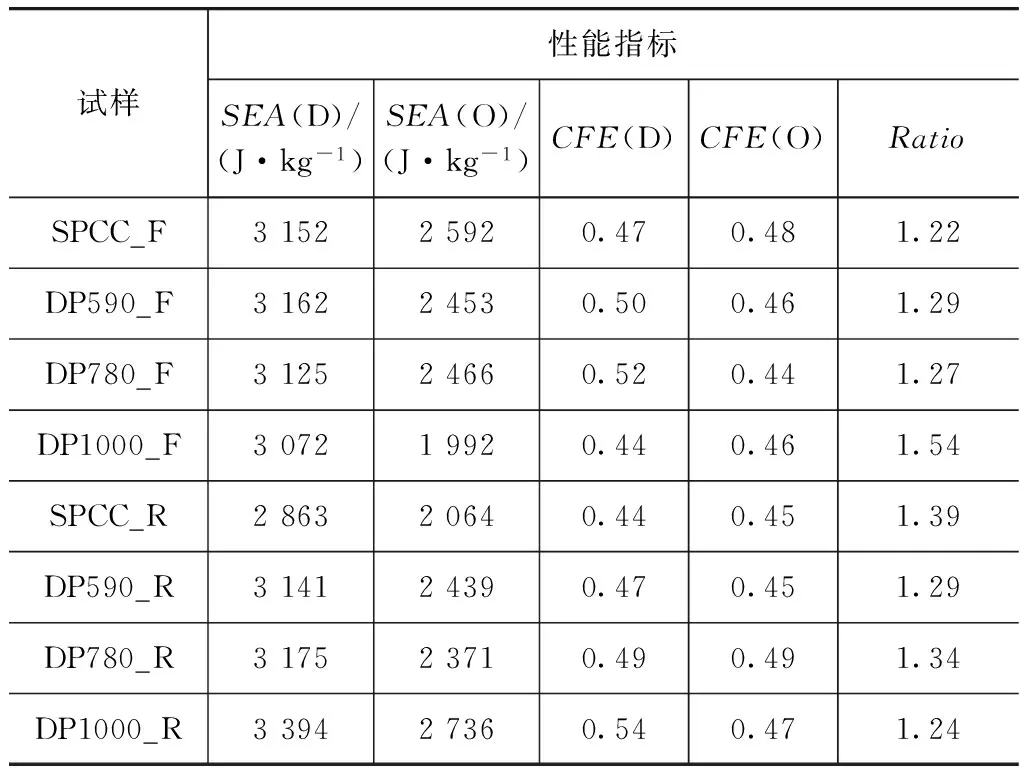

表2 不同材料牌号下试件的主要性能指标

根据表2和表3的数据,绘制出对比不同材料和不同厚度的性能指标均值的曲线,如图5~图10所示。

在各项性能指标中,对SEA而言,当R梁材料为DP1000时其正撞和斜撞SEA均最大(图5);当F梁厚度为1.0mm时其正撞和斜撞SEA均最大(图6)。对CFE而言,当R梁材料为DP1000时正撞CFE最大,当R梁材料为DP780时斜撞CFE最大(图7);当F梁厚度为1.0mm时其正撞的CFE最大,当R梁厚度为1.0mm时其斜撞的CFE最大(图8)。对Ratio而言,当F梁材料为DP1000时其Ratio最大(图9);当R梁厚度为1.0mm时其Ratio最大(图10)。

表3 不同板料厚度下试件的主要性能指标

为进一步评价拼焊板试样在不同材料牌号和板料厚度下正撞和斜撞工况时的耐撞性能,采用COPRAS评价方法评价试样在不同材料牌号和板料厚度下的综合耐撞性能。

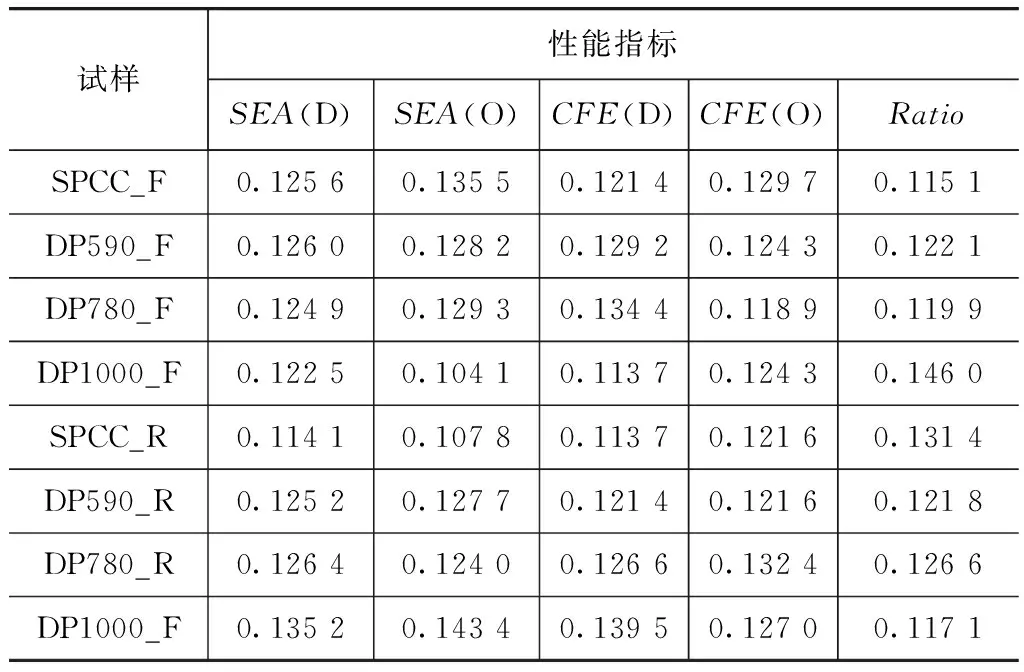

首先,采用步骤1和步骤2,将所需性能指标以性能矩阵的形式进行整合,并将该矩阵中的各种指标对应的数值无量纲化,使矩阵转换成全部无量纲的新矩阵,如表4和表5所示。

表4 无量纲化后不同材料牌号下试样的性能指标数值

表5 无量纲化后不同板料厚度下试样的性能指标数值

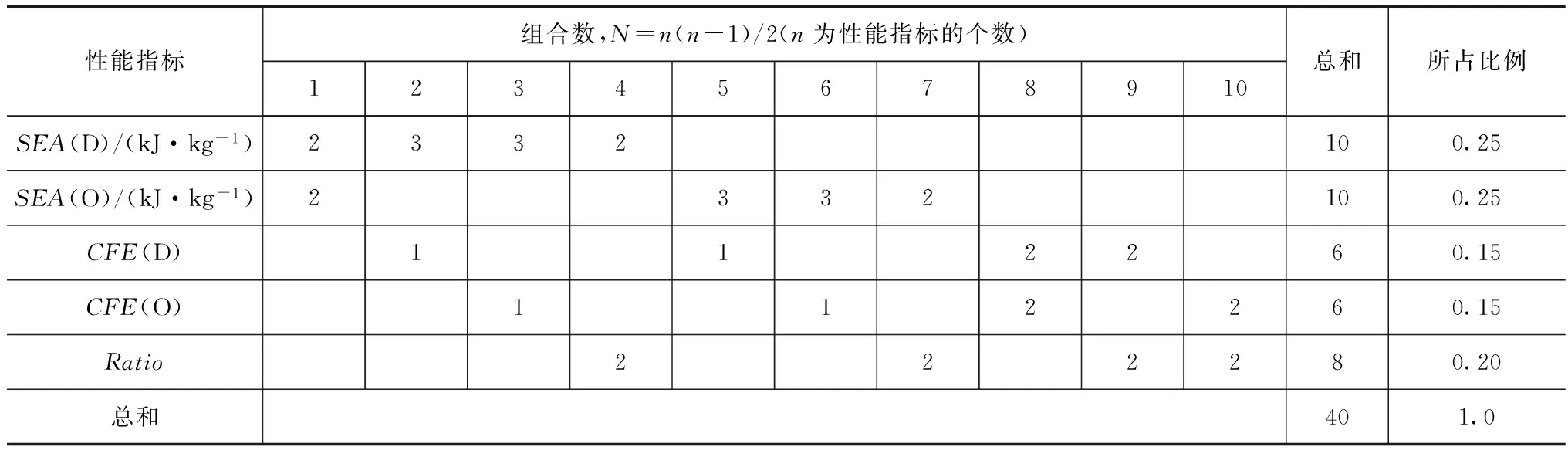

其次,采用步骤3,算出各性能指标的权重比,如表6所示。

最后,采用步骤4~步骤6,算出每个试件的耐撞性能综合评定值即Q值。计算Q值中,SEA值和CFE值均为有利指标,Ratio为不利指标。利用Q值求出U值,最后根据U值进行性能优劣排名,如表7所示。

由表7可知,就材料牌号而言,拼焊板试件R梁材料为DP1000(DP1000_R)时试件在正撞和斜撞中的综合耐撞性能最优,其次为F梁材料是SPCC(SPCC_F)。对板料厚度而言,当F梁厚度为1.0mm(1.0_F)时试件在正撞和斜撞中的综合耐撞性能最优,其次为当R梁厚度为1.2mm(1.2_R)时。表7同时评价出在各种材料或厚度变化下试样在正撞和斜撞中综合耐撞性能的优劣顺序。

表6 各个性能指标权重比

表7 不同材料和不同厚度的COPRAS评价结果

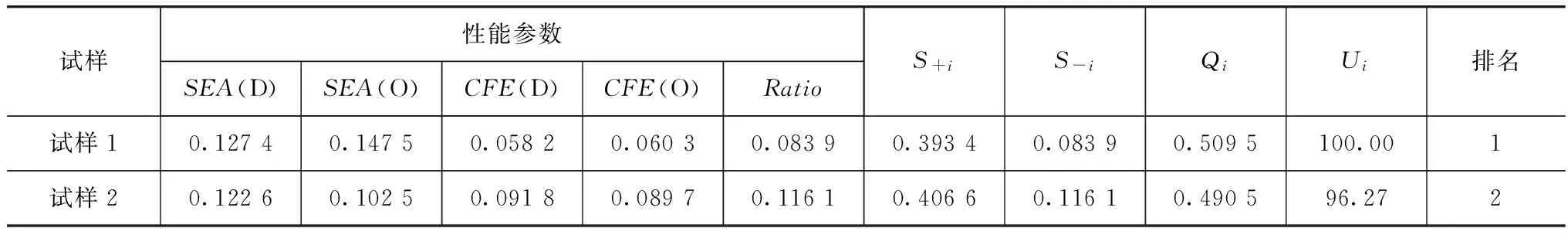

4.2 基于COPRAS评价结果的仿真验证

选取两组试样进行正撞与斜撞综合性能验证,根据排名取试样1:SPCC(t=1.0mm) & DP1000(t=1.2mm)和试样2:DP780(t=1.2mm) & DP780(t=1.0mm)两组试样分别进行正撞和斜撞仿真,并采用COPRAS评价方法进行评定。验证数据如图11和图12所示,评价结果如表8所示。

仿真结果显示,排名靠前的材料牌号、板料厚度组合的试样其综合耐撞性能优于排名靠后的材料牌号、板料厚度组合的试样。证明了COPRAS评价方法的正确性。

试样性能参数SEA(D)SEA(O)CFE(D)CFE(O)RatioS+iS-iQiUi排名试样10.12740.14750.05820.06030.08390.39340.08390.5095100.001试样20.12260.10250.09180.08970.11610.40660.11610.490596.272

5 结论

(1) 利用实验数据建立有限元仿真模型并对模型进行对比标定,采用拉丁方实验设计方法设计仿真以研究拼焊试件在不同材料牌号和板料厚度下的耐撞性能,并考虑正撞与斜撞两种工况。斜撞(30° )相对正撞的吸能效率有较大减少,其中在F梁和R梁不同的材料变化之间其降幅在18%~35%之间,在F梁和R梁不同的厚度变化之间其降幅在17%~32%之间。

(2) 使用COPRAS评价方法对试样正撞和斜撞的综合耐撞性能进行评定。试件会随着F梁材料屈服强度的增加而综合耐撞性能降低,随着R梁材料屈服强度的增加而提高;试件会随着F梁厚度的增加而综合耐撞性能降低,随着R梁厚度的增加也降低。并得出当R梁材料为DP1000时试件在正撞和斜撞的综合耐撞性能最好,当F梁厚度为1.0mm时试件在正撞和斜撞的综合耐撞性能最好,并使用两组仿真对COPRAS评价方法进行验证。结果表明:COPRAS评价方法可对试样在不同材料、厚度下的多工况综合耐撞性能作出合理、客观的评价,且具有指导意义和工程实用性。

[1] ABRAMOWICZ W. Thin-walled structures as impact energy absorbers[J]. Thin-Wall Struct,2003,41:91-107.

[2] 高卫民,王宏雁,徐敦舸.碰撞模拟过程中焊点的影响[J].同济大学学报,2001(7):7-8.

[3] AHMAD Z, THAMBIRATNAM D P. Dynamic computer simulation and energy absorption of foam-filled conical tubes under axial impact loading[J]. Computers and Structures,2009,87(3-4):186-197.

[4] SCHUBERT E, KLASSEN M, ZERNER I, et al. Light-weight structures produced by laser beam joining for future applications in automobile and aerospace industry[J]. Journal of Materials Processing Technology,2001,115:2-8.

[5] HISASHI K, TOSHIYUKI T, FUMIAKI N. Formability of tailored blanks[J]. J Mater Process Technol,1997,71:134-140.

[6] PADMANABHAN R, OLIVEIRA M C, MENEZES L F. Deep drawing of aluminium-steel tailor-welded blanks[J]. Mater Des,2008,29:154-160.

[7] SHI Y, LIN Z, ZHU P, et al. Impact modeling of the weld line of tailor-welded blank[J]. Mater Des,2008,29:232-238.

[8] ZHANG L L, FENG G, DU F R. Experimental and numerical investigation of axial crushing of dissimilar thickness tailor-welded tube[J]. J Plast Eng,2006,13:7-11.

[9] GULER M A, CERIT M E, Bayram B, et al. The effect of geometrical parameters on the energy absorption characteristics of thin-walled structures under axial impact loading[J]. International Journal of Crashworthiness,2010,15:377-390.

[10] Chatterjee Prasenjit, Manikrao Athawale Vijay, Chakraborty Shankar. Materials selection using complex proportional assessment and evaluation of mixed data methods[J]. Materials and Design,2011,32:851-860.

[11] LS-DYNA keyword user’s manual[M]. Version 971. LSTC,2007.

[12] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rate and high temperatures[M]. Hague Netherlands: Proceedings of the Seventh International Symposium on Ballistics,1983:541-547.

[13] QI C, YANG S, DONG F L. Crushing analysis and multiobjective crashworthness optimization of tapered square tubes under oblique impact loading[J]. Thin-Walled Structures,2012,59:103-119.

A Research on the Multi-condition Crashworthiness of TWB-madeThin-walled Beam Base on COPRAS Method

Chen Tao, Wang Guoqiang, Duan Libin & Hu Zhaohui

HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

Complex proportional assessment (COPRAS) method is adopted to evaluate the overall crashworthiness performance of tailor welded blank (TWB) made thin-walled beam with different combinations of material and thickness under both head-on and oblique crashes. The results show that the assessment method adopted can not only rationally, accurately and efficiently evaluate the overall crashworthiness of TWB-made thin-walled beam but also provide guidance for its optimization, having a high engineering practicality.

thin-walled beam; tailor welded blank; complex proportional assessment method; crashworthiness

*国家国际科技合作计划(2014DFG71590)、湖南省自然科学基金(14JJ3055)、中国博士后科学基金(2014M552132)、广西科技计划重大专项(桂科重1348003-5)、国汽(北京)汽车轻量化联盟项目(20130303)和湖南省自然科学基金(13JJB003)资助。

原稿收到日期为2014年12月16日。