基于回收再利用的多材料车身部件选材研究*

2016-04-11王学良张士展

崔 岸,李 彬,王学良,张士展

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

基于回收再利用的多材料车身部件选材研究*

崔 岸,李 彬,王学良,张士展

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

为满足汽车产品的绿色设计要求,基于轻量化设计思想,重点考虑回收再利用性指标,研究一种多材料车身部件选材优化方法。针对影响车身部件回收再利用性的主要因素,采用模糊推理技术求解回收再利用值R,提出回收再利用经济性评价指数Rev,并将R和Rev,连同刚度和质量作为优化目标,构建车身部件多材料选择的多目标优化模型,并运用多目标遗传算法进行优化求解,获得了车身部件的最佳材料组合方案。以某款轿车的车门为例,验证了所采用方法的有效性。

多材料车身;回收再利用;材料选择;多目标优化;遗传算法

前言

随着汽车保有量的迅猛增加,能源供给紧张和环境污染问题日益突出。车身轻量化成为汽车节能减排的有效手段之一[1-2]。新型轻量化材料的不断涌现,推动了车身轻量化的进程[3],同时也带来了困扰人们的环保和可持续性发展的难题。

面向回收再利用的设计是在产品设计初期充分考虑与回收再利用有关的一系列问题,比如零部件材料的回收可能性、回收价值和回收处理的工艺性等,力求达到资源、能源的最大利用,实现最小的环境污染。如果在车身概念设计阶段充分考虑选用材料的回收再利用性,即可使材料的生命周期进一步延长,提高废弃产品的再生利用率,减少甚至消除产品废弃过程中直接或间接的污染,从而提升汽车产品的环境友好性。

传统的车身材料选择主要从产品的功能出发,考虑材料的成本、可靠性、可制造性和美学等[4],多材料结构作为一种设计策略,可以充分发挥不同材料的性能优势,获得更高的产品性能和轻量化效果。国内外学者针对多材料车身选材,以及材料的回收再利用问题展开了相关研究。比如采用质量功能部署法、层次分析法和模糊折衷决策等方法分别进行材料选择的研究[5-8];针对不同材料,如磁性磨料、碳纤维复合材料(CFRP)等,总结并提出了回收再利用的主要方法,包括物理法、化学法和能量回收法[9-10];建立评价矩阵来评价汽车零部件在回收阶段回收材料与污染物排放的关系[11];采用先进的无损检测技术检测报废汽车零部件的回收再利用性[12];利用生命周期评估法评价材料的可回收性[13]。当前的研究对材料选择和材料的回收再利用性分别进行了一定的阐述,但是缺乏基于回收再利用的选材方法的系统研究。面向回收再利用的设计是实现绿色制造的基础,基于回收再利用的车身材料选择研究有助于绿色设计理念的推广,具有重要意义。

本文中综合考虑影响车身部件回收再利用的主要因素,运用模糊推理系统对回收再利用值R进行量化处理;提出回收再利用经济性评价指数Rev,将R和Rev作为回收再利用性评价指标,并结合轻量化及相关性能要求,构建材料选择的多目标优化模型,采用多目标遗传算法进行求解,获得最佳的材料组合方案,最后通过实例进行验证。

1 基于回收再利用的车身部件选材方法

不考虑材料的提炼过程,只考虑轻量化材料的使用和寿命周期环节。在概念设计阶段考虑车身部件的回收再利用性,既要考虑连接类型对部件报废后可拆解性的影响,还要考虑接头数目和种类对部件回收人工成本[14]的影响,以及备选材料和现有回收再利用技术。本文中考虑5种影响回收再利用性的因素,分别是材料种类、连接类型、材料分离、回收再利用基础和回收再利用利润[15-17]。

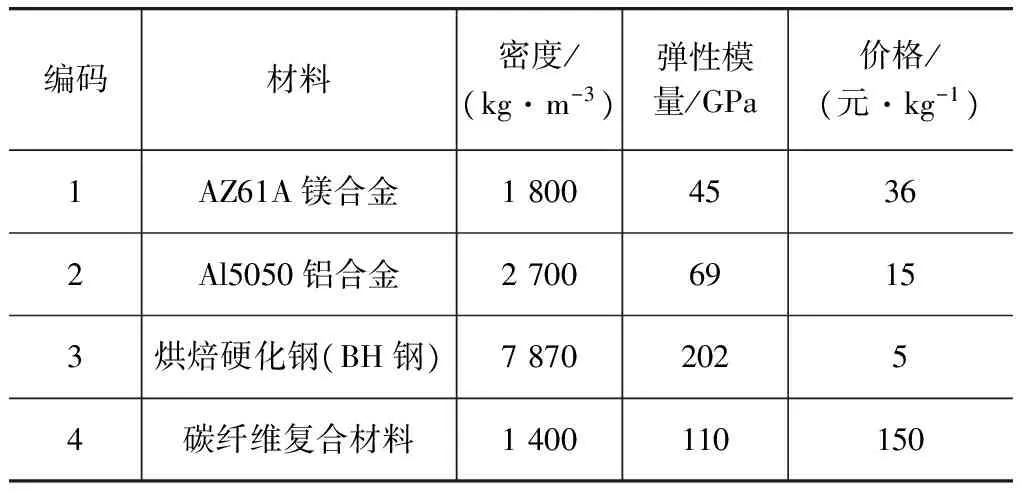

1.1 回收再利用值R

材料种类、连接类型、材料分离和回收再利用基础4个影响因素是非定量指标,更适合采用模糊语言来表达。本文中采用调查问卷的形式,通过专家打分法,把材料种类(数量)、连接类型(可拆解性)、材料分离(难易程度)和回收再利用基础(可回收性)4个定性影响因素进一步细化进行打分,作为计算回收再利用值R的依据,并通过模糊推理系统解决非定量因素的定量评估。选择使用梯形模糊数进行判断,如式(1)所示。梯形模糊数定义为:{(n1,n2,n3,n4)│n1,n2,n3,n4∈R;n1 (1) 采用模糊推理系统的Takagi-Sugeno模型[18]进行计算,此模型采用输入模糊语言值,输出真值参数的模糊规则。采用MATLAB软件,通过输入连接类型、材料种类、材料分离和回收再利用基础4个模糊语言值,获得回收再利用值R。其计算流程如图1所示。 图1 回收再利用值R的计算流程 1.2 回收再利用经济性评价指数Rev 回收再利用利润是指部件在回收再利用过程中所获得的利润,它是影响回收再利用性的主要因素之一,即 (2) 式中:Rp为回收再利用利润;n为部件拆分的零件数量;i为材料数目;Prm为回收时材料i的价格;C为回收成本;Cm为材料成本;Co为拆解成本[19];Wi为材料i的质量;Pvm为材料i的原价;rsi为材料i的废弃率;Pw为人员单位时间报酬;tp为拆解材料时间;np为人员数量。 鉴于上述计算比较复杂,计算量大,并考虑影响回收再利用利润的最主要的因素是材料价格,为简化计算,另外提出一个回收再利用经济性评价指数Rev,并作为优化目标之一,其定义为 Rev(Mi)=Prm/Pvm (3) 1.3 材料选择多目标优化模型 考虑具有良好的回收再利用性,即回收再利用值R和回收再利用经济性评价指数Rev要尽可能高,同时满足轻量化的要求,构建车身部件多材料选择的多目标优化模型,并将R,Rev,部件质量和性能(主要考虑刚度)作为模型的优化目标。将材料的密度、弹性模量等材料属性和部件的几何参数作为设计变量,同时为了减少计算量,采用材料编码代替材料属性。备选材料编码规则如图2所示。 图2 材料编码与材料类型的映射关系示意图 根据设计目标,给出模型的约束条件,即对零件的厚度、长度、高度和零件拆解后的片数设定上下限。 因此,选材多目标优化模型为 (4) 式中:F,Rev,R和w分别为车门的刚度、回收再利用利润RP、回收再利用值和质量;ti,Li,hi为零件的厚度、长度、高度;tiL,LiL,hiL和tiU,LiU,hiU为厚度、长度、高度的下限和上限;Mi为第i个零件的材料标识编码;m为材料种类;n为部件的零件个数;Bi为零件拆解后的片数;BiL和BiU为拆解后片数的下限和上限。 以某款轿车的左前车门为例进行研究方法的应用与仿真验证,车门几何模型如图3所示。 图3 车门几何模型 备选材料参数及其编码如表1所示。车门内外板拆解片数及各部分厚度、长度和宽度上下限如表2所示。建立的多目标优化模型为 (6) 式中:F,Rev,R和w分别为车门刚度、回收再利用利润RP、回收再利用值和质量。 表1 备选材料编码和材料参数 表2 车门几何变量范围 采用非支配多目标遗传算法NSGA-Ⅱ进行优化求解,求解中种群规模为100,进化代数为200,交叉概率为90%,交叉分布指数为5,变异分布指数为20。选择R值较大的7组材料组合计算结果,并根据式(2)求得7组材料组合的回收再利用利润RP,依次编号,如表3所示。 从表3可以看出,编号5是车门内板采用BH钢,外板采用Al5050铝合金的组合,其R和Rev值是 表3 计算结果 注:表中M1,M2两行中数字的含义为:1-AZ61A镁合金;2-Al5050铝合金;3-BH钢;4-碳纤维复合材料。 最高的,同时车门质量比编号1(内外板均采用BH钢)的车门质量减少了33.3%,本文中重点考虑回收再利用性,并实现轻量化设计要求,因此编号5是最佳材料组合方案。同时,车门外板改换Al5050后,车辆外侧的质量将会减轻,从而使质心内移,因此还具备提高操控稳定性的优点。编号3和7都是车门内板采用碳纤维复合材料、外板采用Al5050铝合金,但材料厚度不同,这种材料组合的车门质量是最轻的,尤其是编号7,不但质量最轻,其R和Rev值也相对较高,如果重点考虑轻量化设计,并兼顾回收再利用性,编号7是不错的解决方案。因此,设计者可以依据不同的设计要求,选择相应的材料组合结果。 3.1 车门动静态刚度分析 原有车门内外板材料均为BH钢,建立的车门有限元模型共有8 112个单元。现将车门外板材料替换为Al5050铝合金,其它部分材料不变。对车门的下沉刚度、车门窗框侧向刚度、扭转刚度和低阶模态进行计算求解,车门刚度和模态求解结果见表4。从表4可以看出,车门的各项刚度指标均在合理值范围内,表明刚度性能良好。车门1阶模态频率虽然偏低,但符合通常设计标准。因此,总体来看,外板选用Al5050铝合金和内板选用BH钢的车门满足动静态刚度设计要求。 表4 车门刚度和模态求解结果 3.2 车门侧面碰撞仿真 采用侧面刚性柱碰撞试验进行车门碰撞仿真分析[20]。参考FMVSS214和Euro-NCAP要求,刚性柱只沿y方向的平动自由度。刚性柱速度为53km/h(14.7m/s),整个碰撞时间为25ms。分别对材料改变前后的车门进行碰撞仿真分析,结果见图4。由图可见,刚性柱碰撞车门过程中,沙漏能最大值为0.507kJ,车门吸收的能量即内能最大值为36.21kJ,沙漏能与内能的比值一直维持在较低范围内,最大沙漏能与内能的比仅为1.4%,低于10%[21]。因此,认为仿真结果合理。 图4 车门内能和沙漏能碰撞过程变化曲线 通过碰撞仿真分析获得车门内板的相关指标参数、内能和刚性柱的减速度,进行优化前后对比,结果见表5。从表5可以看出,材料替换后车门耐撞性能明显改善。 表5 车门材料替换前后参数对比 面向轻量化设计同时,重点考虑回收再利用性,研究一种多材料的车身部件选材方法。在归纳整理了影响车身部件回收再利用性的5个因素基础上,应用模糊推理系统量化求解回收再利用值R,并提出了回收再利用经济性评价指数Rev。综合考虑性能、质量、回收再利用性构建了多材料车身部件选材的多目标优化模型,并采用非支配多目标遗传算法NSGA-Ⅱ求解。通过对某款车门的实例应用,获得了最佳材料组合方案,即车门外板采用Al5050铝合金和车门内板采用BH钢。该材料组合在满足轻量化要求的前提下,具有更高的回收再利用性。通过性能仿真分析与对比,验证了该方法的有效性。 [1] GIRUBHA R J, VINODH S. Application of FUZZY VIKOR and environmental impact analysis for material selection of an automotive component[J]. Materials & Design,2012,37:478-486. [2] 黄金陵.汽车车身设计[M].北京:机械工业出版社,2007. [3] 李永兵,李亚庭,楼铭,等.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012(18):44-54. [4] ASHBY M F, BRÉCHET Y, CEBON D. Selection strategies for materials and processes[J]. Adv Eng Mater,2002,4(6):327-334. [5] CUI X, WANG S, HU S J. A method for optimal design of automotive body assembly using multi-material construction[J]. Mater Des,2008,29(2):381-387. [6] MAYYAS A, SHEN Q, MAYYAS A, et al. Using quality function deployment and analytical hierarchy process for material selection of body-in-white[J]. Materials and Design,2011,32(5):2771-2782. [7] 崔岸,王学良,王希阁,等.基于模糊折衷决策的车身轻量化材料选择方法[J].汽车工程,2015,37(6):731-736. [8] ZHOU C C, YIN G F, HU X B. Multi-objective optimization of material selection for sustainable products: artificial neural networks and genetic algorithm approach[J]. Mater Des,2009,30(4):1209-1215. [9] 王海龙,李文辉,赵珂,等.磁性磨料的回收与再利用[J].磁性材料及器件,2014(4):1-3. [10] 张东致,万怡灶,罗红林,等.碳纤维复合材料的回收与再利用现状[J].中国塑料,2013(2):1-2. [11] 殷仁述,成军浩,杨沿平,等.汽车零部件报废回收阶段污染物排放评价研究——以汽车电动座椅为例[J].中国科技论文,2015(7):772-776. [12] 庞林花,文桂林.报废回收汽车零部件再利用的无损检测技术[J].华南理工大学学报,2014(11):55-60. [13] SAKUNDARINI N, TAHA Z, ABDUL-RASHID S H, et al. Optimal multi material selection for lightweight design of automotive body assembly incorporating recyclability[J]. Materials & Design,2013,50(17):846-857. [14] FIKSEL J R. Design for environment: a guide to sustainable product development[M]. McGraw Hill,2009:410. [15] MAHMUDI H, ABEDIAN A, MAHMUDI R. A novel method for materials selection in mechanical design: combination of non-linear normalization and a modified digital logic method[J]. Mater Des,2007,28(1):8-15. [16] SARFARAZ KHABBAZ R, DEHGHAN MANSHADI B, ABEDIAN A, et al. A simplified fuzzy logic approach for materials selection in mechanical engineering design[J]. Mater Des,2009,30(3):687-697. [17] Raja Ariffin Raja Ghazilla, Zahari Taha, Sumiani Yusoff, et al. Development of decision support system for fastener selection in product recovery oriented design[J]. Adv Manuf Technol,2014,70(5-8):1403-1413. [18] 李合生,毛剑琴,代冀阳.基于遗传算法的广义Takagi-Sugeno模糊逻辑系统最优参数辨识[J].自动化学报,2002(4):581-586. [19] 崔新涛.多材料结构汽车车身轻量化设计方法研究[D].天津:天津大学,2007:50-51. [20] 胡远志,曾必强,谢书港.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011. [21] 隋允康,宇慧平.响应面方法的改进及其对工程优化的应用[M].北京:科学出版社,2011. A Study on Material Selection for Multi-materialAutobody Components Based on Recycling Cui An, Li Bin, Wang Xueliang & Zhang Shizhan JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130025 To meet the requirements of green design of automotive product, an optimization scheme for the multi-material selection of car-body components is studied based on lightweight design with the key consideration of recyclability indicators. Aiming at the main factors affecting the recyclability of car-body components, the recycling value R is solved out by using fuzzy inference technique and a recycling economy evaluation index Rev is put forward, which are then taken as optimization objectives together with stiffness and mass to construct a multi-objective optimization model for the multi-material selection of car-body components, and an optimization is conducted by utilizing multi-objective genetic algorithm with the optimal scheme of material combination obtained. Finally with the door component of a car as example, the effectiveness of the method adopted is verified. multi-material car body; recycling; material selection; multi-objective optimization; genetic algorithm *国家科技支撑计划项目(2011BAG03B01)资助。 2016240 原稿收到日期为2016年2月1日,修改稿收到日期为2016年4月19日。

2 方法的实例应用

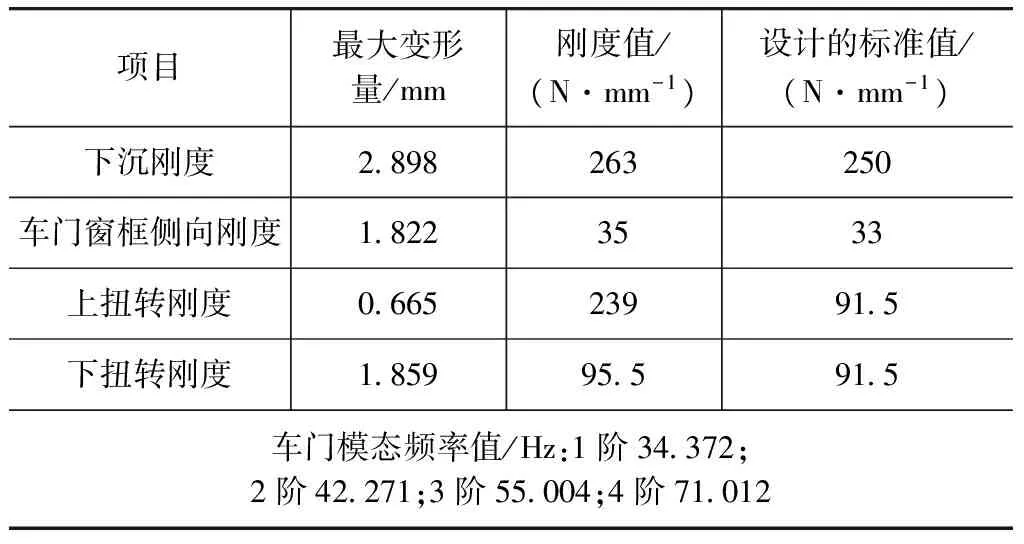

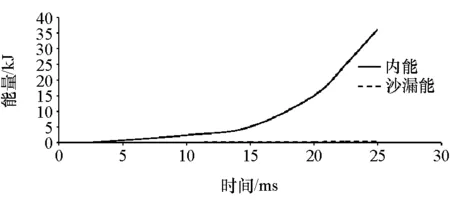

3 结果仿真验证

4 结论