超大型管式段塞流捕集器的设计与应用

2016-04-09孙雪琼

吉 宁,王 磊,孙雪琼

(1.中海石油深海开发有限公司,广东 深圳 518067;2.中海石油深圳分公司,广东 深圳 518067;3.深圳海油人力资源服务有限公司,广东 深圳 518067)

超大型管式段塞流捕集器的设计与应用

吉宁1,王磊2,孙雪琼3

(1.中海石油深海开发有限公司,广东 深圳 518067;2.中海石油深圳分公司,广东 深圳 518067;3.深圳海油人力资源服务有限公司,广东 深圳 518067)

摘要:简述了段塞流的形成机理及段塞流捕集器的分类应用,对珠海高栏终端采用的7 000 m3超大型管式段塞流捕集器在设计过程中面临的难点及关键设计技术进行了介绍。实际应用效果表明,该段塞流捕集器能够适应不同的段塞流工况,能够连续稳定地向下游设备供气,并具有凝液储存量大、瞬时凝液量大和分离精度高等特点,其规模及工艺性能均属国内首例。

关键词:段塞流;捕集器;鞍型支座;海管;陆地终端

大规模的陆地及海上油气田开发项目在长距离管道集输过程中多采用气液混输工艺,在重力的作用下,液体趋向于在管道底部流动,而气体常常占据管道的顶部区域。在特定的操作条件下,气体和液体在管道中的分布并不均匀,容易出现气体推动着液体像活塞一样交替流动的现象;因此,被形象地称为段塞流。段塞流对于管道下游设备的压力波动影响十分严重,气液瞬时流量波动大,并伴有强烈振动,影响管道下游设备的正常工作和系统安全。

段塞流捕集器是位于混输管道末端和下游处理设备之间的油气初级分离设备,能有效地分离并捕集液体,确保下游设备正常工作,当最大段塞到达时,可作为带压液体的临时储存器,连续地向下游供气[1]。

1段塞流形成机理

气液混输管道中的滞液是产生段塞流的基本条件,它的形成主要有如下几种原因。

1)地形段塞流。地形段塞流是由于管线各处海拔的高低不一致而造成的。对于海底管线,它们一般随着海底地形进行铺设,由于液体会在管线内部地势较低处聚集,只有当聚集量达到足够的压力、速度时才会被推出最低点,从而形成一次段塞流。

2)上升管段塞流。上升管段塞流的形成与海上生产平台或其他生产设施相连接的上升管有关。液体在上升管底部聚集直至达到足够的压力被推向上升管的顶部,从而打破静压状态。液体段塞流受到气体段塞流的推动,与此同时,新的液体段塞流再次在上升管底部积聚形成。

3)水动力段塞流。水动力段塞流是由于气体以较快的流速经过较低流速的液体而造成的。气体会在液体表面造成液体波,如果波浪足够大,那就可能充满管道的整个横断面,层流状态被破坏,从而阻碍气体的流动,并在管道中形成段塞流。

4)操作引起的段塞流。清管操作时,会在清管球前端形成大体积的液体段塞流。由于段塞流在管道中的流速不同,可能会因为段塞流的骤然增大而产生较大的推力,对管道下游设备造成强烈的冲击;在其他操作条件下,如启动、停输、流量及压力快速变化等工况下,管道内液体减少,多余液体被带出,也可能形成段塞流。

从本质上来讲,地形段塞流、上升管段塞流和水动力段塞流都是呈周期出现的,一次段塞流是否能抵达管道末端,取决于液体聚集在段塞流前部的速度(即在流向上的聚集速度)及液体在后端脱离段塞流的速度。一些段塞流在流经管道时会逐渐增大,另一些则在到达管道末端前逐渐减小,甚至消失。

2段塞流捕集器的分类及应用

常见的段塞流捕集器分为容器式和管式等2种形式。这2种形式的捕集器在结构形式上区别较大,实际应用中各有优势。

容器式段塞流捕集器一般由罐体、缓冲板、捕雾器及防涡器等部件组成。常被用于易起泡的油气介质,因其有较大容积空间和停留时间,使气液分离和泡沫破碎,便于保温且能保持流体的流动性。容器式段塞流捕集器占地面积小,能适应海上平台狭小空间的限制。

管式段塞流捕集器一般由分流器、段塞分离段、段塞收集段和段塞储液段、立管和沉液管以及平衡管束等组成。在对于接收海上气液混输管线或陆上管线较长、地形起伏变化复杂的工况下应用广泛,具有吸收段塞波动量大、处理量大的特点;缺点是占地面积较大,且对来液分配均匀要求较高,不均匀的分配会导致分离效果显著降低[2]。

目前,世界上许多已建成的混输管道末端都设置有段塞流捕集器。段塞量在100 m3以下,国际上通常推荐选用容器式段塞流捕集器,而对于较大段塞量的情况,多选用管式段塞流捕集器[3]。对于受空间限制的海上平台,一般采用容器式段塞流捕集器,陆地处理终端则多采用管式段塞流捕集器。如:LW3-1中心平台4套容器式段塞流捕集器直径为4 000 mm,长度为16 000 mm;珠海横琴终端设有容积为3 300 m3的管式段塞流捕集器,管径为1 219.2 mm;世界上最长的天然气/凝析液管道(Far North Liquids and Associated Gas System,FLAGS)的长度为448 km,设有容积为1 590 m3的管式段塞流捕集器,管径为914 mm;卡塔尔于2008年建成世界上最大的管式段塞流捕集器,容积为5 000 m3,管径为1 219.2 mm。

3超大型段塞流捕集器的设计与应用

3.1技术背景

南海深水LW3-1中心平台通过30 in的海底管道向261 km外的陆地终端输送天然气及凝析液。由于海管输送介质气液比大、登陆高程高(190 m)、受海管铺设地形影响、输送气量变化大及清管操作等因素,易产生严重的段塞流,影响终端站内正常的安全与生产。段塞流捕集器作为海管登陆的首站设备,是解决该问题的关键设备。

海管滞液量随输送气量的增大而减小,在清管作业时产生最大段塞量。根据工艺设计及模拟计算,不同输送气量对应的海管段塞量见表1。在最小输气量工况下,段塞量为13 159 m3,体积最大,产品储运单元中的2个4 000 m3的商混丙烷球罐可用作临时存储,以减小段塞流捕集器的设计容积,降低投资成本。

表1 不同输送气量对应的段塞量

3.2设计参数及难点

目前,容器式和管式段塞流捕集器的技术都已十分成熟,但对于处理如此超大型段塞流的工况,管式段塞流捕集器是最佳的选择。按照工艺设计要求,该段塞流捕集器具有凝液储存量大、瞬时凝液量大、分离液滴小和分离精度高等特点,其规模及工艺性能均属国内首例、世界最大,占地面积约为1.9 hm2,主要参数见表2。

表2 段塞流捕集器的设计参数

该段塞流捕集器为特种设备,类别为工业管道,级别为GC1级,同时执行美国ASME B31.8(Gas Transmission and Distribution Piping Systems)和国标GB 50251《输气管道设计规范》相关标准。

段塞流捕集器的设计首先应解决的难点是由于凝液储存量大、瞬时凝液量大而带来的超大容积的分离设备的排列型式,使占地面积达到最小;其次是如何保证从海管输送过来的天然气中的液滴分离精度达到<70 μm;再次是如何验证设计结果,满足工艺需求;最后是复杂的抗载荷设计。

3.3关键设计技术

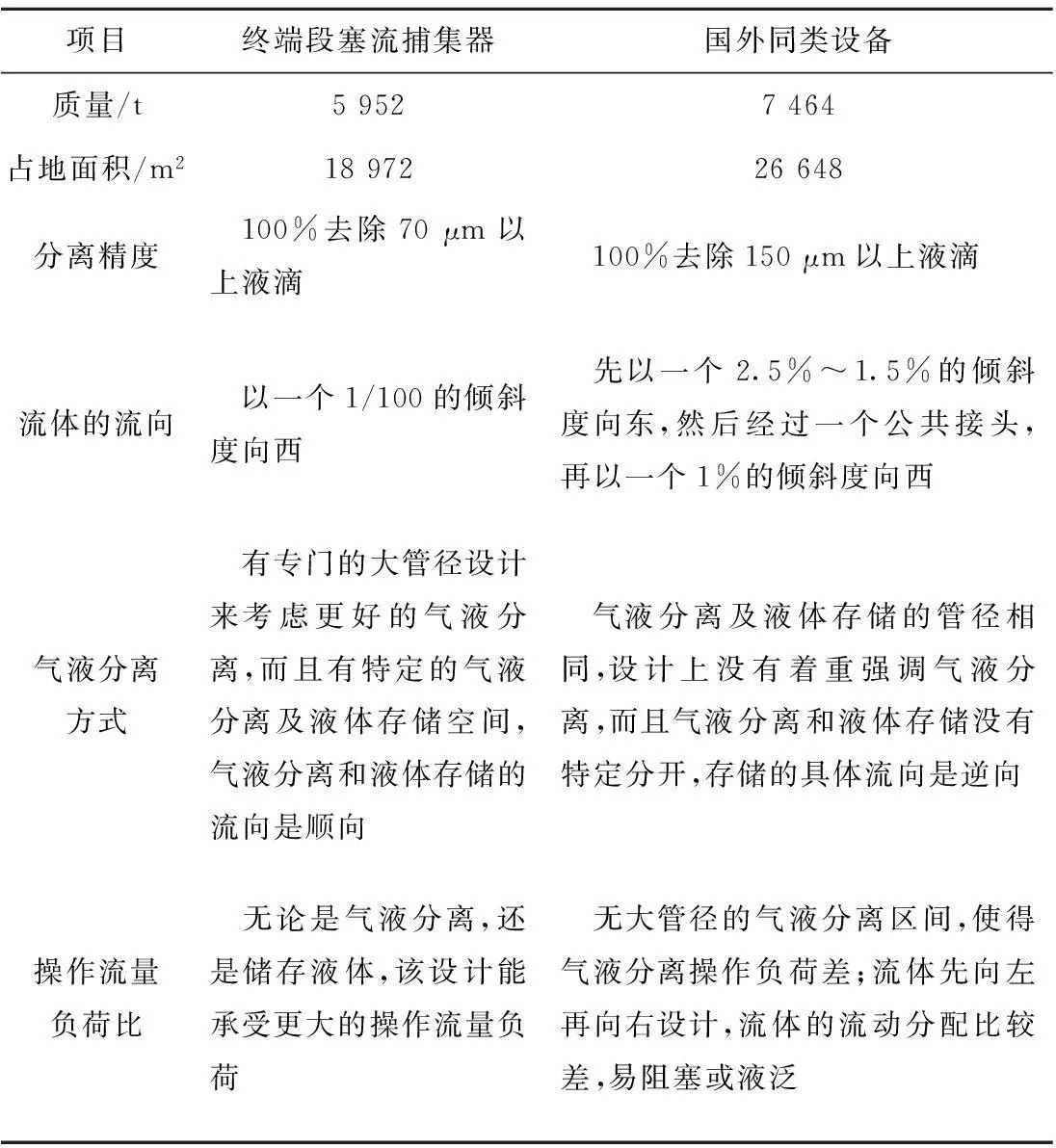

该段塞流捕集器主要由一级分离管汇、二级分离管汇、指状储液管、进出口管汇、平衡管汇及其他辅助部件组成,与国外同类设备相比(见表3),技术优势明显。

表3 与国外段塞流捕集器技术对比

3.4优化的总体形式

目前,世界上存在多种形式的管式(指式)段塞流捕集器,经过多种方案比选,优化后的段塞流捕集器设计形式如图1所示。

图1 段塞流优化设计型式

优化后的段塞流捕集器具有如下显著特点。

1)顺向流设计,存储能力大。满足设计要求的7 000 m3凝液储存能力,为目前世界上最大的凝液存储量,储液支管采用1∶100倾斜度的顺向流设计,气液分离和液体存储的流向为同向,结合大管径设计,达到了更好的分离效果和更优的液体存储空间。

2)占地面积最小。采用优化后的顺向流和大管径设计,比常规的逆向流分离设计可以节约30%以上的占地面积,在合理制造成本的前提下,达到了最小的占地面积。段塞流捕集器由28列直径为1 422.4 mm的指式管组成,单管长度达175.26 m,设备宽度为84.62 m,占地面积18 972 m2。

3.5模块化的管汇设计

初始设计的段塞流捕集器由2个完全相同的处理区域组成,各自承担50%的分离和储存任务,在入口和出口处均设置电动控制阀门,使两部分能够独立运行和检修,然而,这样的设计型式使得各分离管汇和排液管汇等部件的单体长度>35 m,管汇部件的单体质量>50 t,分离管汇的组合质量>100 t,以致管汇的工厂模块化制造难以实现,而且运输和现场吊装也面临极大困难;因此,最终将每个处理区域再分成2个处理单元,每个处理单元包含7列储液指管及相应管汇,各自完成总流量25%的分离和储存功能。优化设计后的管汇单体长度约为18 m,管汇部件的单体质量≤42 t,大大降低了管汇的工厂模块化制造难度。

3.6高效的两级分离设计

按照工艺设计要求,段塞流捕集器的分离精度要求达到100%去除70 μm以上液滴,比同类设备的一般要求(100~150 μm)高。设计时依据重力分离、冲击分离和惯性分离等基本定律,使用专利工程软件进行校核计算后,采用了高效的两级分离系统设计,分离系统与管段的储存能力完全独立,保证了分离精度达到设计要求。

两级分离系统包括了分液管、一级分离管汇和二级分离管汇。在进入一级分离管汇前,流体已被分液管多次均衡地分离,以保证它被均匀地分配到4套分离管汇中。一级分离管汇的作用是将所有粒径>200 μm的液滴分离出去,进入一级分离管汇的流体流速被降到<0.61 m/s,在低流速下,比重不同的气体和液体更易实现分离。初步分离的流体从4个一级分离管汇分别进入8个二级分离管汇,在二级分离管汇中,流速稍微高于一级分离管汇中的流速,而二级管汇的有效工作长度大约是一级管汇有效工作长度的4倍,以便实现>70 μm液滴的分离。

3.7流体动力学模型验证

为保证分离指标和流动性能,应通过建立流体动力学CFD模型对设计进行验证分析。由于段塞流捕集器由2个完全相同的区域组成,每个区域由2个一级分离管汇和4个二级分离管汇组成,故对段塞流捕集器系统的1/8进行建模分析。CFD模拟了3种工况下段塞流捕集器的工作情况:设计流量(工况1)、在清管作业瞬时最大段塞流(工况2)和120%设计流量(工况3)。部分模拟分析结论如下:1)一级分离管汇对111 μm以上的雾状液滴去除效率达到100%;2)在所有的工况下都不可能存在大量的液体被携带到二级分离管汇中,在设计流量下,二级分离管汇对66 μm以上的雾状液滴去除效率达到100%;3)在工况3中,即在120%设计流量下,二级分离管汇对79 μm以上的雾状液滴去除效率达到100%;4)工况1和工况3二级分离管汇的液滴去除效率曲线对比如图2所示。

图2 液滴去除效率曲线对比

3.8优异的抗载荷设计

由于段塞流捕集器的巨大规模,现场温差条件将使管道产生严重的热膨胀,其在纵向和横向上的热膨胀将分别达到100和50 mm。段塞流捕集器的结构和支座设计除了需面临热膨胀的考验,还应面临地震以及最大段塞流冲击力的共同挑战。

针对横向热膨胀问题,由于段塞流捕集器由4个完全相同的处理单元组成,每个处理单元包含7列指式管及相应管汇,因此,在每单元的中间进行锚固,这样横向的最大热膨胀就缩减到50 mm的1/8(6.25 mm);另外,除锚固点外的其他每个支座均设计了横向滑移功能。

对于纵向热膨胀和段塞流抗冲击力问题,则将进口端管汇的第1排支座设计为限制纵向位移的刚性支座组,并采用抗压强度≥95 MPa、抗折强度≥25 MPa的环氧树脂高强度灌浆料进行灌浆锚固,以保证足够的抗冲击性能,同时允许它沿液体流动方向膨胀,除第1排支座外的其他每个支座均设计了纵向滑移功能。

在正常运行时,段塞流捕集器由压力和重力作用在管道支承上产生了持续载荷;在地震作用时,由于重心较高,将产生较大的侧向力。设计中采用了宽底座的马鞍型管支座来支承大口径的储液管,以保证能承受由于地震引起的强大冲击力;另外,为保证鞍型管支座具有良好的横向和纵向滑移功能,支座底部设计为特氟龙与316 L不锈钢滑板接触以减小摩擦力。

经过对段塞流捕集器的受力计算,设计了3种鞍型支座,即由280个可以左右滑动的鞍座(Ⅲ型鞍座)、4个不可以活动的固定鞍座(Ⅰ型鞍座)和24个可以单向移动的鞍座(Ⅱ型鞍座)组成。

3.9制造与应用

段塞流捕集器的安全性要求极高,对钢材的理化性能、成型长度、尺寸偏差和表面质量等有最严格的要求,主管道钢为国产的X65M直缝埋弧焊钢,该钢管是迄今为止国内首次使用的最大口径(φ1 422 mm×28.6 mm)高压输送天然气用钢管,且批量成型长度达到同类钢管的最大长度。所有对接焊缝进行100%射线检测,II级合格,段塞流捕集器建造周期持续11个月,顺利完成了1.5倍设计压力强度试验。

目前,段塞流捕集器已投入使用,实际应用效果表明,该段塞流捕集器能够适应不同的段塞流工况,具有高效的分离精度,能够连续稳定地向下游设备供气,以确保下游设备正常工作;但是,在天然气处理负荷较低的工况下,段塞流捕集器巨大的表面积会产生换热器效果,使段塞流捕集器出口天然气因为换热而导致温度变化较大,对下游丙烷制冷、凝析油稳定和天然气制冷单元的工艺参数产生一定的不利影响,随着天然气处理量的增大或环境温差较小时,对下游流程的影响也相应减小。

4结语

珠海高栏终端的7 000 m3超大型管式段塞流捕集器无论是规模还是工艺性能均属国内首例,其优化的总体型式、高效的两级分离管汇、模块化的管汇及优异的抗载荷设计等内容都对同类设备的设计建造具有重要参考借鉴价值。

目前,段塞流捕集器的设计及建造技术已日趋成熟,建造占地小、容量大、分离精度高和抗载荷性好的管式段塞流捕集器是未来大型陆地及海上油气田开发项目气液混输管道上不可或缺的关键设备。

参考文献

[1] 孙旭,陈文峰. 荔湾气田中心处理平台段塞流捕集器控制方案研究[J]. 新技术新工艺, 2014(4):71-74.

[2] 张国栋,张国强,惠晓荣. 混输系统段塞流捕集器的动态模拟及选型[J]. 油气田地面工程, 2012,31(3):34-35.

[3] 宁铜,许言,赵建彬,等. 段塞流捕集器选型及设计思路[J]. 天然气与石油, 2013, 31(4):12-13.

责任编辑郑练

Design and Application of the Largest Tube-type Slug Catcher

JI Ning1, WANG Lei2, SUN Xueqiong3

(1.CNOOC Deepwater Development Company, Shenzhen 518067, China; 2.CNOOC China Limited Shenzhen, Shenzhen 518067, China; 3.CNOOC Energy Technology & Service-human Resource Co. Shenzhen Branch, Shenzhen 518067, China)

Abstract:This paper is to describe the theory of slug and classification application of slug catcher, and introduce the difficulty and key technologies that are applied to the largest 7 000 m3 tube-type slug catcher at Zhuhai Gaolan Gas Plant. Actual application shows that this slug catcher can adapt the various slug cases, be operated at a very stable condition, with the characters of big storage volume, high liquid capacity, and high separation accuracy. Also, its scale and process property is the best in China.

Key words:slug, slug catcher, saddle support, sub-sea pipeline, onshore gas plant

收稿日期:2015-07-28

作者简介:吉宁(1984-),男,工程师,主要从事海洋石油天然气开发、工程管理与生产运行等方面的研究。

中图分类号:TE 977

文献标志码:B