金属复合板界面剪切强度与组元性能关系的研究

2016-04-09关凌云

关凌云

(中国一重档案管理部,黑龙江161042)

金属复合板界面剪切强度与组元性能关系的研究

关凌云

(中国一重档案管理部,黑龙江161042)

摘要:通过测定不同金属复合板中基材及复材纯组元材料的拉伸性能、剪切性能及显微硬度,统计给出了组元材料拉伸性能与剪切性能之间的关系,建立了抗拉强度与显微硬度之间的关系。通过数据回归建立了金属复合板界面剪切强度与基、复材纯组元性能之间的关系式,利用该关系式可以对金属复合板的界面剪切强度进行预测。结果表明,界面结合良好的金属复合板界面的剪切强度与基、复材组元的力学性能有直接的关系。

关键词:金属复合板;金相组织;拉伸强度;剪切强度

金属复合板兼有基材和复材组元各自的特性,可以满足不同环境和使用条件的特殊要求,具有广阔的应用市场。金属复合板界面结合强度可以通过剪切性能进行评价[1-2],但由于受试样加工精度、测试装置的刚度、界面位置以及试样与卡具之间的间隙的影响,难以精确确定界面的结合强度。研究发现,金属复合板界面处的结合性能与基、复材组元的力学性能有较大的关系[3-5]。本文通过对金属复合板界面及组元材料力学性能的测试,给出了组元材料性能与复合板界面剪切强度之间的关系,从而为金属复合板界面剪切强度的预测提供参考。

1实验材料及方法

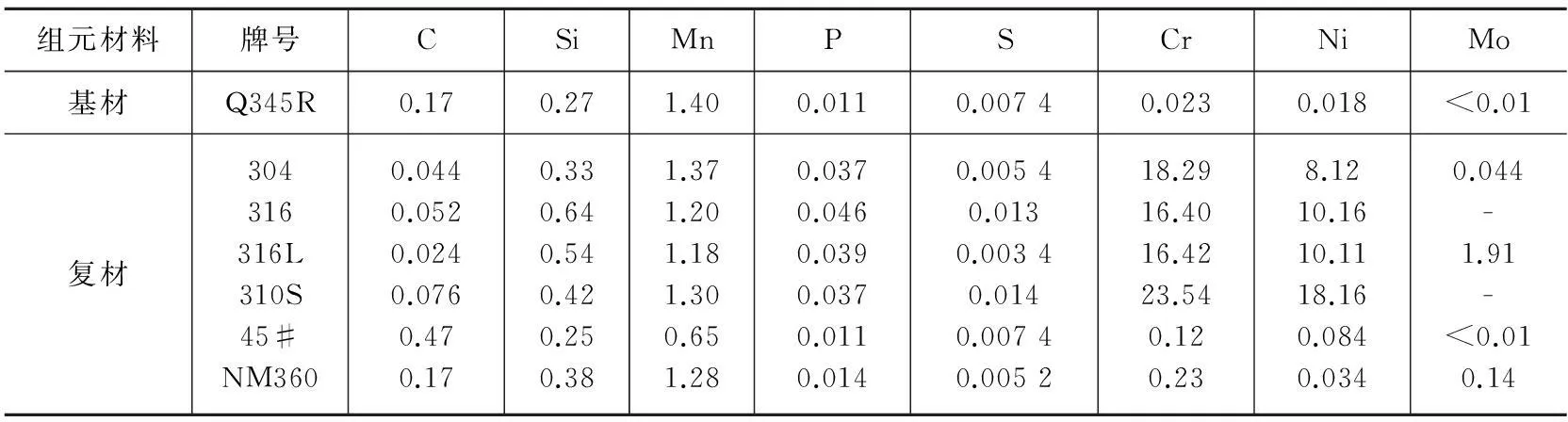

本文使用的材料包括中碳钢复合板(45/Q345)、耐磨钢复合板(NM360/Q345)、不锈钢复合板(304/Q345、316/Q345、316L/Q345、310S/Q345),各种材料的化学成分见表1。三种复合板经表面打磨和清洗,控制初始表面光洁度与洁净性,复合真空度为0.1 Pa,采用A-B-B-A对称组坯形式,经1 150~1 200℃保温2 h后,总压下量75%,热轧后空冷获得。

试验材料的金相试样经机械研磨、抛光后用4%的硝酸酒精溶液侵蚀,在200MAT光学显微镜下进行金相组织及结合界面形貌观察。使用Tukon 2100B维氏硬度计测定基材-界面-复材硬度,加载时间为15 s,试验力为30 N。在靠近金属复合板结合界面约0.5 mm处分别切取基材组元、复材组元的拉伸试样与剪切试样,避免切取结合界面,每种材料取拉伸试样2件,剪切试样3件,切取结合界面处剪切试样3件。分别对复合板基材组元和复材组元进行拉伸试验及剪切试验,对结合界面进行剪切试验。剪切试样尺寸及试验过程按照GB/T 6396—2008《复合钢板力学及工艺性能试验方法》中的要求进行;拉伸试样的标距为50 mm,平行段长度为65 mm,板宽12.5 mm,板厚4 mm,拉伸试验按照GB/T228—2002《金属材料、室温拉伸试验方法》标准要求进行。拉伸和剪切实验使用的设备为CSS-44300电子万能试验机。

表1 实验钢板的化学成分(质量分数,%)

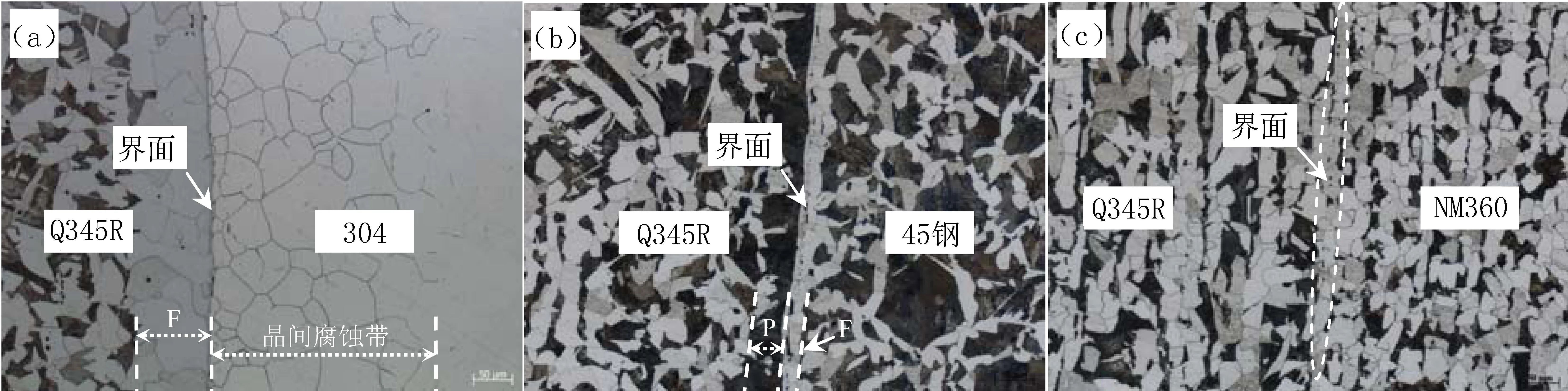

(a)Q345R/304复合板 (b)Q345R/45复合板 (c)Q345R/NM360复合板

2 实验结果及分析

2.1复合板基复材组元组织及结合界面特征

试验用三种复合板的金相组织及结合界面形貌见图1。其中图1(a)为Q345/304复合板,其结合界面为一条略带弯曲的曲线,并在结合界面处零星分布尺寸较小的氧化物;在靠近界面偏Q345R侧存在一条宽约50 μm~150 μm的铁素体带,这是由于Q345R发生了脱碳而形成的;在远离结合界面的Q345R为铁素体和珠光体混合组织;304不锈钢为奥氏体组织,其中在靠近界面偏304侧存在一条宽约200 μm~300 μm晶间腐蚀带,这是由于304侧发生了增碳而形成的。图1(b)为Q345/45复合板,其结合界面左右两侧分别存在一条宽约50 μm~100 μm的珠光体带和铁素体带,氧化物零星分布于铁素体带中;远离结合界面的Q345R与45#钢均为铁素体和珠光体混合组织,但Q345R中铁素体含量较多,而45#钢中珠光体含量较多,这是由于其碳含量不同造成的。图1(c)为Q345R/NM360复合板,由于其化学成分比较相似,Q345R与NM360均为铁素体和珠光体混合组织,其结合界面零星分布少量氧化物。

2.2组元材料本身拉伸与剪切性能的关系

通过试验发现,组元材料本身的抗拉强度、屈服强度分别与其自身的抗剪强度、剪切屈服强度存在一定的规律。为进一步发现该规律,并能较好的对不同材料的剪切性能进行简单预测,本文通过大量实验,并对三种复合板的组元材料本身的拉伸性能与剪切性能进行了总结,以Q345R/304不锈钢复合板中Q345R组元材料为例进行表述。Q345R组元材料的拉伸和剪切曲线对比图见图2。从图2可以看出,剪切曲线的变化趋势和拉伸曲线的变化趋势相近,但剪切试验的强度明显低于拉伸强度。另外,低碳钢Q345R的拉伸曲线具有明显的屈服平台,而剪切曲线表现出连续屈服行为。本文中对具有屈服平台的数据采用下屈服强度,而对无明显屈服平台的剪切曲线来说,采用产生0.2%残余变形时的应力值作为其剪切屈服极限τ0.2。同时,从图2中还可以看出,剪切实验时具有较长塑性变形段,这与其复杂的变形过程有关。

图2 组元材料Q345R(Q345R/304)

研究发现[6],拉伸强度与剪切强度一般来说符合比例关系τ=bσ。因此将材料的剪切强度和拉伸强度利用关系τ=bσ进行拟合(见图3),得到材料拉伸强度和剪切强度的关系为:

(1)

(2)

式中,τ0.2为剪切试验的屈服强度;τc为抗剪强度。

从关系式(1)和(2)可以看出,材料拉伸强度与剪切强度很好地符合线性比例关系。根据金属材料的最大剪应力屈服准则,纯剪屈服强度与拉伸屈服强度的关系为k=0.5σs[7],本实验得到的数值大约为0.60,这可能是由于在剪切实验中,剪切部位并非处于纯剪切应力状态下,而是处于较复杂的三向应力状态[8-9],这种三向应力状态导致了实验值大于理论值。对于灰铸铁,有关资料曾通过实验得出,其抗剪强度与抗拉强度的比值大约在0.6~0.85区间[8];对于铝合金中的1XXX系合金、2XXX和3003合金系的抗剪强度与抗拉强度的比值大约在0.5~0.8区间[10],本实验得到的数值基本满足该数值区间。另外,0.2%残余应变的确也存在一定的误差,因此造成了屈服强度的比值波动较大。

2.3组元材料本身抗拉强度与显微硬度间的关系

由于检测硬度方法简便、迅速又不破坏零件,在有些情况下可以通过测定硬度并利用硬度来推算复合板的抗拉强度[11]。将组元材料本身的抗拉强度与显微硬度进行线性回归:

(3)

从式(3)可以看出,材料抗拉强度与硬度大约是3倍以上的关系。我们对材料的抗拉强度与硬度的比值分布作图分析(如图4),从图4中可以看出比值大都分布在2.6~4.0之间。

2.4复合板界面剪切强度的预测

从图1可以看出,复合板的宏观界面并非一个平面(界面为曲线),而剪切试样加工时的受剪部位为一个平面,因此界面剪切强度应该是界面两侧组元材料综合性能的体现,从而假定界面处剪切强度与基、复材剪切强度的关系满足下式:

(4)

式中,τi为界面剪切强度;τj为基材剪切强度;τf为复材剪切强度;a为权重系数。

通过对本试验数据统计,可以回归得出系数a为0.55,因此代入式(4)得:

(5)

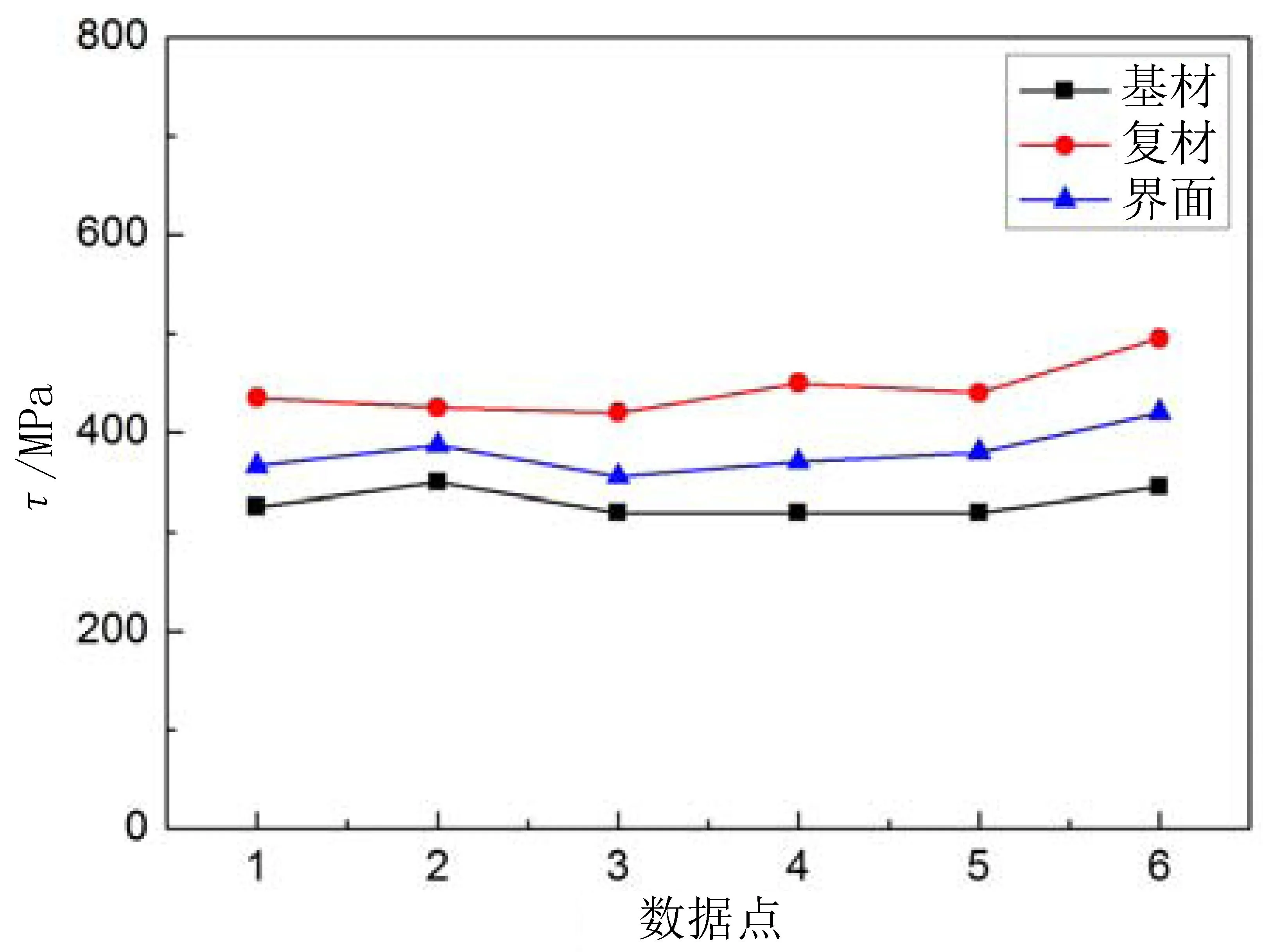

如果金属复合板界面达到了良好的结合,则式(4)中的系数可以假定为0.5。而从式(5)可以看出,界面剪切强度更接近于基材。金属复合板界面、基材、复材的抗剪强度对比图见图5,从图5也可以看出,金属复合板界面剪切强度变化趋势与基层剪切强度的变化趋势一致,并且更接近于基材的剪切强度。复合板界面剪切强度应是界面附近两种组元材料性能的综合体现。而回归拟合所用的基材剪切强度为远离界面且具有铁素体和珠光体组织(如图1(a))的宏观剪切强度,并非界面附近基材侧强度更低的纯铁素体的剪切强度,因此回归后的权重系数大于0.5。

图5 金属复合板界面、基材、复材的抗剪强度

把式(2)和(3)带入到(5)中,可得:

(6)

式中,HVj为基材的宏观硬度;HVf为复材的宏观硬度。

在实验中,界面处剪切强度虽然受如轧制力、界面处组织、剪切位置、基复材性能、剪切刀口等诸多因素的影响[9,12],但是可以通过(5)和(6)式利用复合板组元金属的剪切强度和硬度对界面结合强度进行简单的预测。

很多研究者对冷轧及温轧后的双金属界面结合机理进行了研究并对结合强度进行了预测,研究认为双金属结合强度与结合表面状况及结合表面扩展率等方面有着密切的联系[13-16]。Vaidyanath等[13]在研究不同温度下(小于700℃)软钢、铝、镁、锌等材料的结合强度的基础上提出了以下预测结合强度的经验公式:

(7)

式中,τi为结合强度;σs为双金属中软相金属的屈服强度;Rf为轧制压下量。

从公式(7)可以看出,金属结合强度都与双金属中软相组元的屈服强度有关。经试验测试,Q345抗剪强度约为335 MPa,屈服强度约为385 MPa,304不锈钢抗剪强度约为435 MPa,屈服强度约为330 MPa。在不锈钢复合板中,虽然不锈钢的屈服强度较低,但其抗剪强度较高,可能与奥氏体不锈钢的加工硬化能力较高有关。因此,在不锈钢Q345复合板中,可认为Q345为软相。当轧制压下量为0.75时,利用公式(7)对热轧不锈钢复合板的结合强度进行预测,预测值比实测值低10 MPa~100 MPa。实际上,对热轧复合板来说,除了变形量对结合有影响之外[17-18],变形温度[19]、真空度[20]、元素的扩散[20]以及界面处的残余应力[21]等因素都对结合强度存在一定的影响。因此,界面结合强度的预测需结合塑性力学、热力学、金属学等理论进行综合分析。随着计算机技术的发展及其和材料科学的结合日益紧密,计算机数值模拟对金属复合板在不同工艺参数条件下结合时的变形、金属流动规律和界面力学行为进行半定量甚至定量预测成为可能。

3结论

通过拉伸和剪切实验,利用数据回归拟合了具有不同组织的金属材料的拉伸和剪切性能之间的关系,并利用组元材料的性能对复合板界面剪切强度进行预测。

(1)所研究的金属材料剪切屈服强度与拉伸屈服强度之间的关系为τ0.2=(0.6091±0.01354)σs,抗剪强度和抗拉强度之间的关系式为τc=(0.6874±0.01173)σb。

(2)所研究的金属材料抗拉强度与显微硬度之间的关系为σb=(3.39±0.094)HV。

(3)金属复合板界面剪切强度与组元材料剪切强度的关系为τi=0.55τj+0.45τf,界面剪切强度与组元硬度之间的关系为τi=1.28HVj+1.05HVf。

编辑陈秀娟

欢迎投稿!欢迎订阅!欢迎刊登广告!

Research on the Relationship between Interfacial Shear Strength andComponents Properties of Metal Composite Plate

Guan Lingyun

Abstract:The relationship between tensile property and shear property of components materials is obtained by determining tensile property, shear property and microhardness of pure components materials in base material and composite material of different metal composite plates, and the relationship between tensile strength and microhardness is established. The relational expression between interfacial shear strength and pure component property of base material and composite material of metal composite plate is established to predict the interfacial shear strength of metal composite plate. The result shows that there is the direct relationship between interfacial shear strength and mechanical property of base material and composite material components of metal composite plate with good interface.

Key words:metal composite plate; metallographic structure; tensile strength; shear strength

中图分类号:TG113.25

文献标志码:B

作者简介:关凌云,女。电话:15845621964,E-mail: guan.ly@cfhi.com

收稿日期:2015—11—19