石英/双酚E型氰酸酯复合材料的制备与性能*

2016-04-08杨金水魏凯耀

杨金水,李 娟,魏凯耀

(1.国防科技大学 航天科学与工程学院, 湖南 长沙 410073;

2.中南林业科技大学 材料科学与工程学院, 湖南 长沙 410004)

石英/双酚E型氰酸酯复合材料的制备与性能*

杨金水1,李娟2,魏凯耀1

(1.国防科技大学 航天科学与工程学院, 湖南 长沙410073;

2.中南林业科技大学 材料科学与工程学院, 湖南 长沙410004)

摘要:采用实验方法研究双酚E型氰酸酯树脂的黏度和固化特性,揭示催化剂对双酚E型氰酸酯树脂固化特性的影响规律;采用树脂传递模塑和真空导入模塑工艺制备石英纤维/双酚E型氰酸酯复合材料,并考察其力学性能。结果表明,双酚E型氰酸酯树脂室温至90 ℃范围内的黏度小于300 mPa·s,凝胶时间大于10 h,起始固化温度、固化温度和终止固化温度分别为186±5 ℃,235±5 ℃和286±5 ℃;固化特征温度随着催化剂含量的增加而降低,直至催化剂饱和,其饱和范围为0.02%~0.03%,可使双酚E型氰酸酯树脂体系的固化温度降低约60 ℃,从而避免爆聚,实现液相法成型其复合材料;真空导入模塑工艺制备的石英纤维/双酚E型氰酸酯复合材料的力学性能明显优于树脂传递模塑制备试样。

关键词:复合材料;双酚E型氰酸酯树脂;石英纤维;黏度;固化

隐身技术已被当今世界先进国家视为一项重点开发的军事高新技术。隐身复合材料是隐身材料发展的一个重要方向。例如,20世纪70年代末,美国第一代隐身飞机F-117A所使用的隐身复合材料占10%,其主要是通过以多面体为特征的隐身外形和吸波涂料达到隐身目的。90年代末,F-22先进战斗机隐身复合材料的使用率达到了60%,这说明隐身复合材料的发展在很大程度上影响着整个武器装备隐身技术的未来[1]。作为21世纪的主导材料,隐身复合材料是世界强国竞相发展的核心技术,也是我国的重点发展领域。

石英/氰酸酯[2-3]复合材料是一种高性能隐身复合材料,但其广泛应用受制于氰酸酯易爆聚、成型困难,且氰酸酯在常温下通常为固态,只能采用模压工艺,制备工艺性能差,固化温度高,加剧了石英/氰酸酯复合材料成型的难度[4-10]。随着科学技术的发展,具有低黏度特性的双酚E型氰酸酯问世,其在常温下呈液态,黏度低,可以采用低成本的液相法制备复合材料,这在制备技术上是一种新的尝试,国内外没有相关研究报道。

采用液相法制备石英纤维增强双酚E氰酸酯复合材料,揭示了双酚E型氰酸酯树脂黏度与固化反应机理的关系、催化剂对固化性能的影响规律。

1实验

1.1原材料

所用树脂为江苏省江都市吴桥树脂厂提供的双酚E型氰酸酯,其基本性能参数详见表1。催化剂为天津市光复精细化工研究所生产的二月桂酸二丁基锡,室温(25℃)下为浅黄色透明状液体。

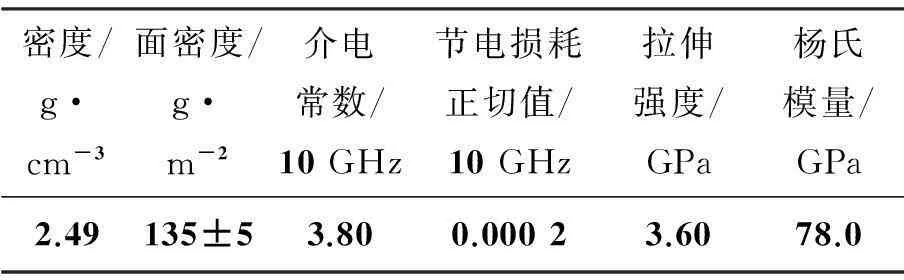

表1 双酚E型氰酸酯树脂的基本性能参数

增强材料为湖北菲利华石英玻璃股份有限公司提供的B型石英玻璃纤维斜纹布,经纬密16×14 根/cm,厚0.14 mm,面密度为135±5 g/m2,基本性能参数详见表2。

表2 石英纤维的基本性能参数

1.2双酚E型氰酸酯树脂的黏度特性测试

采用上海地学仪器研究所提供的SNB-2数显旋转黏度计,测试双酚E型氰酸酯树脂的黏度,记录室温下树脂黏度随时间的变化关系,考察双酚E型氰酸酯树脂的黏度-时间特性。

恒温水浴加热条件下,测试并记录树脂黏度随温度的变化关系,考察双酚E型氰酸酯树脂的黏度-温度特性。

1.3双酚E型氰酸酯树脂的DSC分析

差示扫描量热(Differential Scanning Calorimetry,DSC)分析仪器为梅特勒-托利多公司提供的DSC1/700/DSC sensor/HC-100差示扫描量热仪。试验前先打开测试仪器预热1 h,并用光谱纯铟对差示扫描量热仪进行能量和温度校正。试验时,所有测试均在氮气气氛中进行,氮气流量为40 ml/min,同时打开冷却箱。

测试2 ℃/min,5 ℃/min,8 ℃/min,10 ℃/min, 15 ℃/min和20 ℃/min 升温速率下双酚E型氰酸酯树脂的动态DSC 曲线,分析树脂体系固化特性;为了考察催化剂对双酚E型氰酸酯树脂体系固化特性的影响规律,测试了催化剂(二月桂酸二丁基锡)比例为0.01%,0.02%和0.03%时双酚E型氰酸酯树脂体系的动态DSC 曲线。

1.4石英/双酚E型氰酸酯复合材料的制备

采用两种典型的液相法复合材料制备技术:树脂传递模塑工艺(Resin Transfer Molding, RTM)和真空导入模塑工艺(Vacuum Infusion Molding Process, VIMP)制备石英/双酚E型氰酸酯复合材料层合板,并按标准切割成拉伸、弯曲和短梁剪切测试试样。

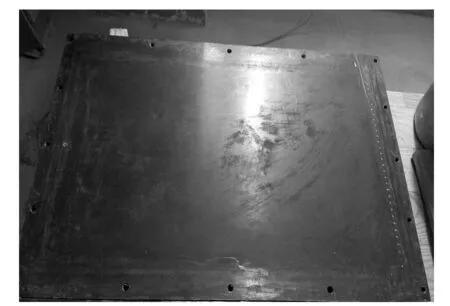

石英纤维铺层数均为18,设计纤维体积分数为56%,RTM制备复合材料试样的成型模具为双面刚性的成型模具,如图1所示。VIMP制备复合材料试样的成型模具为一面刚性模具和一面柔性真空袋膜,刚性模具面采用平板模具即可,真空袋膜需具有耐高温性能,从而避免在高温固化时袋膜破损,导致工艺失败。

(a) 上盖板(a) Upperside

(b) 下盖板(b) Underside图1 RTM工艺制备复合材料的模具Fig.1 RTM mold for composite sample fabrication

1.5石英/双酚E型氰酸酯复合材料的力学性能测试

1.5.1石英/氰酸酯复合材料的拉伸性能测试

石英/双酚E型氰酸酯复合材料拉伸性能测试参考国家标准GB/T1447-2005“纤维增强塑料拉伸性能试验方法”。测试仪器为美特斯工业有限公司生产的CMT-5105 电子万能试验机,采用100 KN传感器,拉伸试样标距为100 mm,测试速度为2.0 mm/min。测试结果取5个以上有效试样的平均值。

1.5.2石英/氰酸酯复合材料的弯曲性能测试

石英/双酚E型氰酸酯复合材料弯曲性能测试参考国家标准GB/T1449-2005“纤维增强塑料弯曲性能试验方法”。测试仪器仍为美特斯工业有限公司生产的CMT-5105 电子万能试验机,采用10KN传感器,跨距为试样厚度的16倍,测试速度为2.0 mm/min。测试结果取5个以上有效试样的平均值。

1.5.3石英/氰酸酯复合材料的短梁剪切性能测试

石英/双酚E型氰酸酯复合材料短梁剪切性能测试参考美标ASTM D 2344/D 2344M-00 “Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates1”。测试仪器同样为美特斯工业有限公司生产的CMT-5105 电子万能试验机,采用10KN传感器,跨距为试样厚度的4倍,测试速度为1.0 mm/min。测试结果取5个以上有效试样的平均值。

1.5.4SEM分析

采用FEI Quanta-200 环境扫描电子显微镜(Scanning Electron Microscope, SEM)分析复合材料弯曲试样破坏断面的微观形貌。测试前试样断面采用喷金处理,样品室真空度达到标准要求后,等待几分钟后加载20 kV扫描电压,选择样品区域进行精细调节和扫描测试。

2结果与讨论

2.1双酚E型氰酸酯树脂体系的黏度特性

采用液相法制备石英/双酚E型氰酸酯复合材料,为保证树脂充分浸渍纤维增强材料,需要了解树脂体系的黏度特性,其中最为重要的是树脂体系的黏度-时间和黏度-温度特性。

双酚E型氰酸酯树脂体系室温(18℃)黏度随时间的变化曲线如图2所示。由图2可知,双酚E型氰酸酯树脂室温(18℃)起始黏度约为260 mPa·s,随时间的增加黏度逐渐下降,2.5 h后降至约228 mPa·s,且趋于平衡。

图2 双酚E型氰酸酯树脂体系黏度-时间特性曲线Fig.2 Viscosity-time characteristic curve of bisphenol-E cyanate ester resin

双酚E型氰酸酯树脂的黏度-温度特性曲线如图3所示。由图3可知,40℃前树脂黏度随温度升高而迅速下降; 40℃至60℃,黏度下降速率变低;60℃之后,黏度变化趋于稳定。室温至90℃,远低于双酚E型氰酸酯树脂的固化起始温度,因此温度升高的作用是增大树脂体系分子链段活动能力,宏观表现为体系黏度降低。

综上可知,双酚E型氰酸酯树脂具有液相法制备复合材料的低黏度,以及足够的低黏度保持时间。

图3 双酚E型氰酸酯树脂体系黏度-温度特性曲线Fig.3 Viscosity-temperature characteristic curve of bisphenol-E cyanate ester resin

2.2双酚E型氰酸酯树脂体系的固化特性

2.2.1双酚E型氰酸酯树脂体系DSC分析

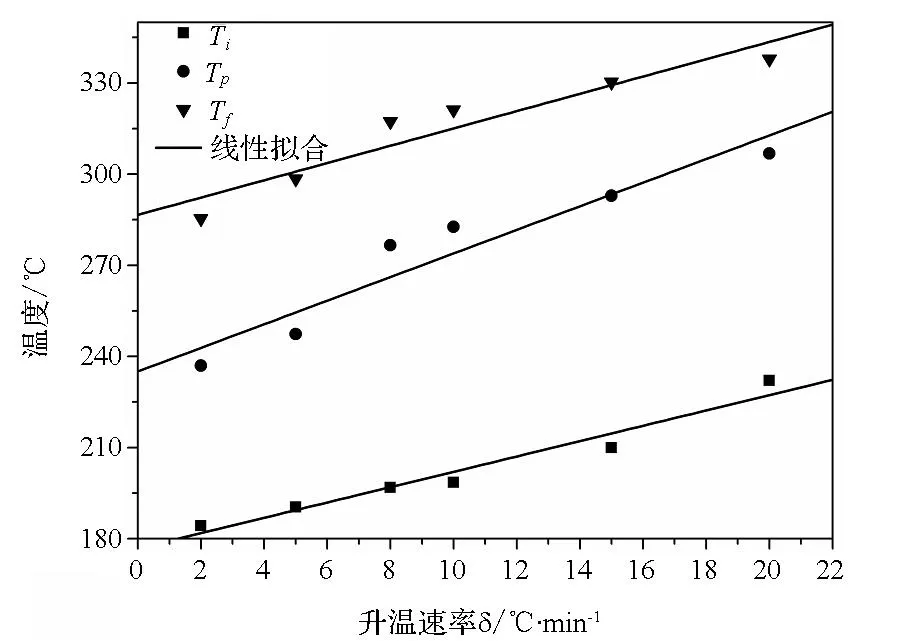

不同升温速率2 ℃/min,5 ℃/min,8 ℃/min,10 ℃/min,15 ℃/min和20 ℃/min 下双酚E型氰酸酯树脂体系的动态DSC 曲线如图4所示。由图4可知,树脂体系固化反应放热峰为单峰,峰值随升温速率增加而增高。固化特征温度(固化反应的起始温度Ti、放热峰值温度Tp和终止温度Tf)随升温速率的增大向高温方向移动,但起始温度Ti差异较小。

图4 双酚E型氰酸酯树脂体系的动态DSC曲线Fig.4 Dynamic curves of bisphenol-E cyanate ester resin

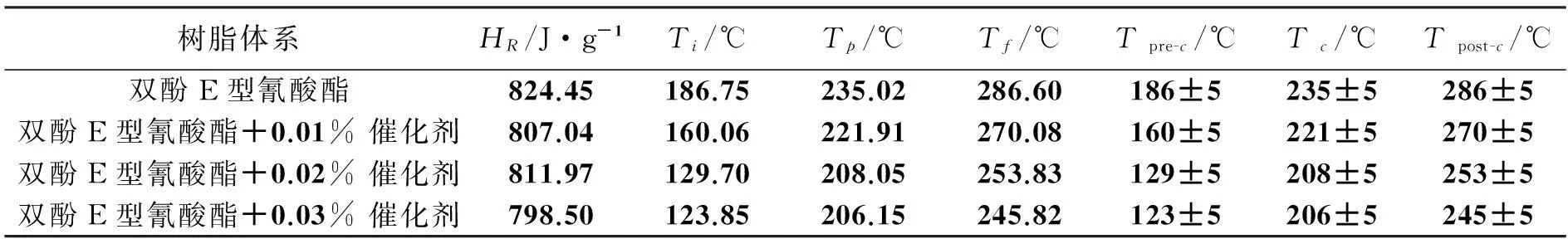

对动态DSC 曲线进行峰的综合分析处理,可得不同升温速率下树脂体系固化特征温度,见表3。由表3可知,不同升温速率下树脂体系的固化反应放热量HR基本相同,平均值约为824.45 J·g-1。

表3 双酚E型氰酸酯树脂动态DSC曲线特征温度

根据表3 所示的固化特征温度,采用外推法(如图5所示)可求得升温速率δ为0 时体系的特征温度,即等温固化的特征温度,详见表4。

表4 双酚E型氰酸酯树脂体系的等温固化特征温度

由表4可知,双酚E型氰酸酯树脂体系的最佳预固化温度Tpre-c、固化温度Tc和后固化温度Tpost-c分别为186±5℃,235±5℃和286±5 ℃。

图5 双酚E型氰酸酯树脂体系特征温度与升温速率的变化关系Fig.5 Relationship between characteristic temperature and heating rate

2.2.2催化剂对双酚E型氰酸酯树脂体系固化特性的影响

催化剂(二月桂酸二丁基锡)质量含量为0.01%,0.02%和0.03%时,双酚E型氰酸酯树脂体系的动态DSC曲线和固化特征温度-升温速率的关系曲线如图6所示。采用外推法,可得不同催化剂条件下该树脂体系的固化放热量和等温固化特征温度,如表5所示。

由表5可知,双酚E型氰酸酯树脂体系的等温固化特征温度随催化剂含量的增加而降低。催化剂含量小于0.02%时,特征温度降低幅度较大,催化剂对树脂固化反应的促进作用较明显;催化剂含量由0.02%增加到0.03%时,固化特征温度仅降低2~8℃,表明催化剂含量为0.02%~0.03%时已趋于饱和。

(a) 0.01%催化剂(a) 0.01% catalyst (b) 0.01%催化剂(b) 0.01% catalyst

(c) 0.02%催化剂(c) 0.02% catalyst (d) 0.02%催化剂(d) 0.02% catalyst

由表5还知,催化剂含量为0.02%~0.03%时双酚E型氰酸酯树脂体系的预固化温度降低了近60℃,这对该树脂体系的固化工艺和避免固化过程中发生爆聚具有重要意义。

(e) 0.03%催化剂(e) 0.03% catalyst (f) 0.03%催化剂(f) 0.03% catalyst图6 同催化剂条件下双酚E型氰酸酯树脂体系的动态DSC曲线和固化特征温度Fig.6 Dynamic DSC curves and characteristic temperatures of bisphenol-E cyanate ester resin with 0.01%, 0.02%, 0.03% catalyst

树脂体系HR/J·g-1Ti/℃Tp/℃Tf/℃Tpre-c/℃Tc/℃Tpost-c/℃双酚E型氰酸酯824.45186.75235.02286.60186±5235±5286±5双酚E型氰酸酯+0.01%催化剂807.04160.06221.91270.08160±5221±5270±5双酚E型氰酸酯+0.02%催化剂811.97129.70208.05253.83129±5208±5253±5双酚E型氰酸酯+0.03%催化剂798.50123.85206.15245.82123±5206±5245±5

2.2.3双酚E型氰酸酯树脂体系的固化制度

综上所述,所选择的催化剂(二月桂酸二丁基锡)含量为0.02%的双酚E型氰酸酯树脂体系作为制备石英/双酚E型氰酸酯复合材料的基体材料体系。

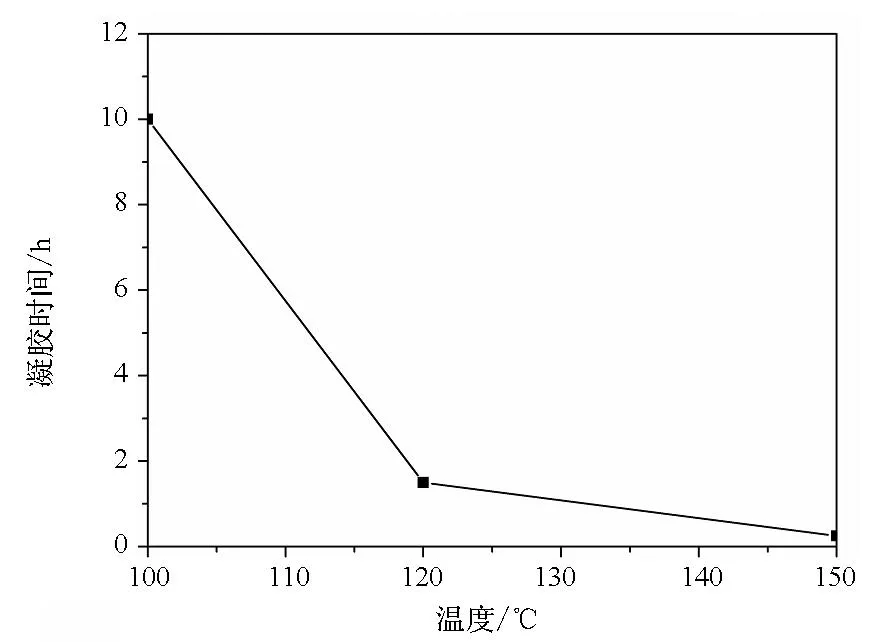

为避免爆聚,制定合适的固化制度,采用抽丝法考察双酚E型氰酸酯+0.02%催化剂树脂体系的凝胶时间随温度变化关系,如图7所示。

由图7可知,100 ℃时该体系凝胶时间约为10 h;120 ℃时,减少到1.5 h;150 ℃时,仅有16 min,且发生爆聚。

根据凝胶时间的测试结果,通过实验确定双酚E氰酸酯+0.02%催化剂树脂体系的固化制度为100 ℃/2h+110 ℃/5h+200 ℃/8h时,采用液相法制备复合材料能够有效避免双酚E型氰酸酯发生爆聚,获得性能优异的复合材料制品。

图7 双酚E型氰酸酯+0.02%催化剂体系的凝胶时间-温度曲线Fig.7 Relationship between gel time and temperature for bisphenol-E cyanate ester +0.02% catalyst

2.3石英纤维/双酚E型氰酸酯树脂复合材料的力学性能

2.3.1石英/双酚E型氰酸酯复合材料的拉伸性能

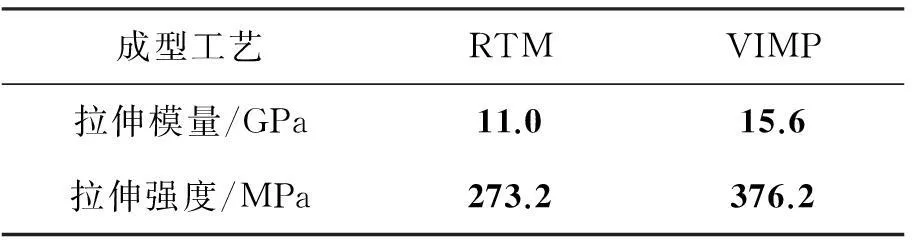

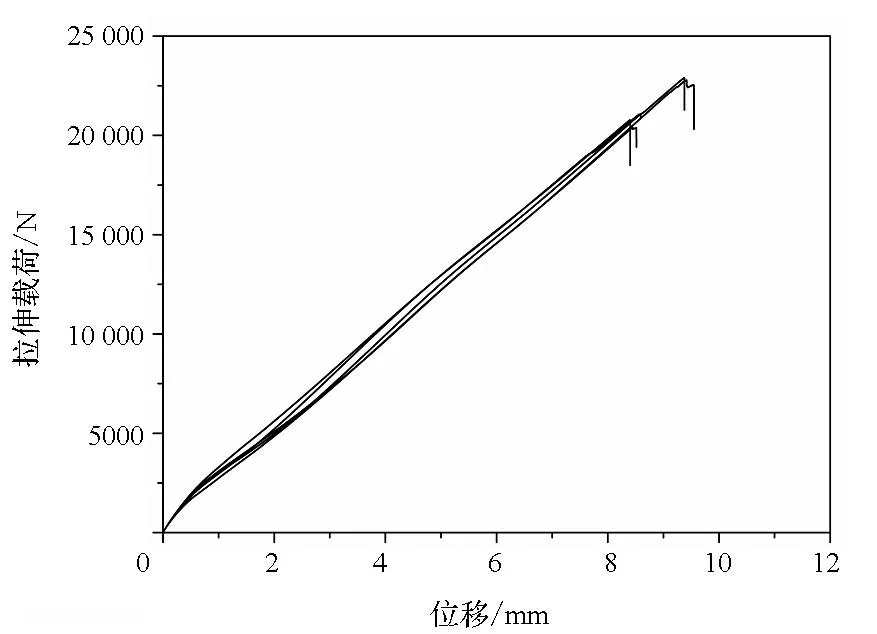

采用RTM和VIMP制备的石英纤维/双酚E型氰酸酯复合材料的拉伸载荷-位移曲线(1组6个有效试样)分别如图8(a)和图8(b)所示,拉伸性能测试结果见表6。

表6 石英/双酚E型氰酸酯复合材料的拉伸性能

由表6可知,VIMP试样的拉伸模量和拉伸强度比RTM试样分别大了4.6GPa和103MPa,超幅约为42%和38%,原因可能是VIMP试样的纤维体积分数相对较高,且真空脱泡作用减少了试样内部缺陷。

(a) RTM试样(a) RTM sample

(b) VIMP试样(b) VIMP sample图8 石英/双酚E型氰酸酯复合材料的拉伸载荷-位移曲线Fig.8 Tensile load-displacement curves of quartz fiber/ bisphenol-E cyanate ester composites

2.3.2石英/双酚E型氰酸酯复合材料的弯曲性能

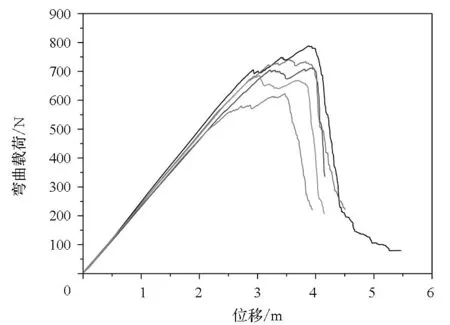

石英纤维/双酚E型氰酸酯复合材料典型的弯曲载荷-位移曲线(1组6个有效试样)分别如图9(a)和图9(b)所示,弯曲性能测试结果见表7。

表7石英/双酚E型氰酸酯复合材料的弯曲性能

Tab.7 Flexural properties of quartz fiber/

由表7可知,VIMP试样的弯曲模量和弯曲强度比RTM试样分别大6.6 GPa和31.7 MPa,增幅约为64%和6.8%。

(a) RTM试样(a) RTM sample

(b) VIMP试样(b) VIMP sample图9 石英/双酚E型氰酸酯复合材料的弯曲载荷-位移曲线Fig.9 Flexural load-displacement curves of quartz fiber/ bisphenol-E cyanate ester composites

2.3.3石英/双酚E型氰酸酯复合材料的剪切性能

采用RTM和VIMP制备的石英纤维/双酚E型氰酸酯复合材料的短梁剪切强度分别为53.6 MPa和62.8 MPa,VIMP试样的短梁剪切强度比RTM试样大9.2 MPa,增幅约为17%。

石英/双酚E型氰酸酯复合材料的SEM微观形貌如图10所示。从图10中可看出,断裂截面中树脂部分有比较明显的齿状裂痕,说明树脂自身的强度较好,采用本文确定的固化制度制备的石英/双酚E型氰酸酯复合材料具有良好的固化性能。

(a) RTM试样(a) RTM sample

(b) VIMP试样(b) VIMP sample图10 石英/双酚E型氰酸酯复合材料的SEM微观形貌Fig.10 SEM images of quartz fiber/ bisphenol-E cyanate ester composites

从图中还可看出, VIMP试样断面树脂基体的破坏齿痕比RTM试样更为明显,且齿痕更深,有效验证了上述力学性能测试结果。

3结论

1)室温至90 ℃范围内,双酚E型氰酸酯树脂体系的黏度小于300 mPa·s,且具有足够的低黏度保持时间,适合于液相法成型制备复合材料。

2)100 ℃条件下,双酚E型氰酸酯+0.02%催化剂树脂体系的凝胶时间约为10 h;120 ℃时,减少到1.5 h; 150 ℃时,仅16 min,且发生爆聚。

3)双酚E型氰酸酯树脂体系的起始固化温度、固化温度和终止固化温度分别为186±5℃,235±5℃和286±5 ℃;随着催化剂二月桂酸二丁基锡含量的增加,双酚E型氰酸酯树脂体系的固化特征温度均呈下降趋势;催化剂含量在0.02%~0.03%范围内达到饱和,可使双酚E型氰酸酯树脂体系的固化温度降低近60℃,从而有效避免氰酸酯发生爆聚。

4)采用RTM和VIMP制备石英纤维/双酚E型氰酸酯复合材料,测试其拉伸、弯曲和短梁剪切性能。结果表明,VIMP试样与RTM试样相比,其拉伸模量和拉伸强度分别大了4.6 GPa和103 MPa,超幅约为42%和38%;弯曲模量和弯曲强度分别大了6.6 GPa和31.7 MPa,增幅约为64%和6.8%;短梁剪切强度则大了9.2 MPa,增幅约为17%。

参考文献(References)

[1]孟新强. 国外雷达隐身和红外隐身技术的发展动向与分析[J].飞航导弹, 2005(6):7-11.

MENG Xinqiang. Development trend and analysis of foreign radar stealth and infrared stealth technology[J]. Winged Missiles Journal, 2005(6): 7-11. (in Chinese)

[2]赵磊, 梁国正, 秦华宇, 等. 氰酸酯树脂在宇航复合材料中的应用[J]. 宇航材料工艺, 2000, 30(2): 17-21.

ZHAO Lei, LIANG Guozheng, QIN Huayu, et al. Applications of cyanate ester resin in aerospace composites[J]. Aerospace Materials & Technology, 2000, 30(2):17-21. (in Chinese)

[3]孟季茹, 赵磊, 梁国正, 等. 氰酸酯树脂在高透波雷达天线罩中的应用[J]. 工程塑料应用, 2000, 28(8): 16-18.

MENG Jiru, ZHAO Lei, LIANG Guozheng, et al. Application of cyanate resin in radome[J]. Engineering Plastics Application, 2000, 28(8): 16-18. (in Chinese)

[4]Prokopec R, Humer K, Maix R K, et al. Characterization of advanced cyanate ester/epoxy insulation systems before and after reactor irradiation[J]. Fusion Engineering and Design, 2010, 85(2): 227-233.

[5]Dinakaran K, Kumar R S, Alagar M. Bismaleimides modified Bisphenoldicyanate-epoxy matrices for engineering applications[J]. Materials and Manufacturing Processes, 2005, 20(2): 299-315.

[6]Zeng M F, Sun X D, Yao X D. Modification of cyanate ester resin by hydroxyl-terminated liquid butadiene-acrylonitrile rubber and free volume properties of their composites[J]. Journal of Applied Polymer Science, 2010, 115(1): 338-345.

[7]Suman N J, Pathak S K, Tammishetti S. Assessment of bismaleimide modified cyanate ester as matrix resin for elevated service temperature carbon composite applications[J]. Journal of Reinforced Plastics and Composites, 2005, 24(10): 1105-1114.

[8]Iijima T, Kaise T, Tomoi M. Modification of cyanate ester resin by soluble polyimides[J]. Journal of Applied Polymer Science, 2003, 88(1):1-11.

[9]Zhang X A, Gu A J, Liang G Z, et al. Liquid crystalline epoxy resin modified cyanate ester for high performance electronic packaging[J]. Journal of Polymer Research, 2011, 18(6): 1441-1450.

[10]李文峰, 梁国正, 陈淳, 等. 酚醛型氰酸酯与双酚A型环氧共固化反应的FTIR研究[J]. 高分子学报, 2006(6): 804-809.

LI Wenfeng, LIANG Guozheng, CHEN Chun, et al. Study on novolac cyanate ester CO-cured with epoxy E-51[J]. Acta Polymerica Sinica, 2006(6): 804-809. (in Chinese)

Preparation and properties of quartz fiber/bisphenol-E isocyanate ester composites

YANGJinshui1,LIJuan2,WEIKaiyao1

(1. College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China;2.Central South University of Forestry and Technology, College of Materials Science and Engineering, Changsha 410004, China)

Abstract:The viscosity and curing characteristics of bisphenol-E cyanate ester resin were studied through experiments to reveal the influence of catalyst on the curing mechanism of the cyanate ester resin. Quartz fiber/bisphenol-E cyanate ester composites were fabricated by RTM (Resin Transfer Molding) and VIMP (Vacuum Infusion Molding Process) processes to investigate its mechanical properties. Results show that the viscosity of the resin system is less than 300 mPa·s and its gel time is more than 10 h from room temperature to 90 ℃. The temperatures of initial curing, curing and final curing of the resin system are 186±5 ℃, 235±5 ℃ and 286±5 ℃ respectively. And the curing characteristic temperature decreases with the increasing content of the catalyst until the catalyst saturates with the range from 0.02% to 0.03%, which can cause the curing temperature of the resin system decreased by nearly 60 ℃. Therefore, it is very important to avoid implosion and to fabricate the quartz fiber/cyanate ester composites by liquid composite molding successfully. The mechanical properties of VIMP manufactured sample is obviously higher than that of RTM fabricated sample.

Key words:composite; bisphenol-E cyanate ester resin; quartz fiber; viscosity; curing

中图分类号:TB332

文献标志码:A

文章编号:1001-2486(2016)01-026-08

作者简介:杨金水(1982—),男,云南临沧人,讲师,博士, E-mail:55514102@qq.com

基金项目:国家自然科学基金资助项目(51303208,51403235)

*收稿日期:2015-09-09

doi:10.11887/j.cn.201601005

http://journal.nudt.edu.cn