改性C/C复合材料快速制备与抗烧蚀性能考核*

2016-04-08白宏德白书欣叶益聪朱利安

张 虹,白宏德,白书欣,叶益聪,朱利安

(国防科技大学 航天科学与工程学院, 湖南 长沙 410073)

改性C/C复合材料快速制备与抗烧蚀性能考核*

张虹,白宏德,白书欣,叶益聪,朱利安

(国防科技大学 航天科学与工程学院, 湖南 长沙410073)

摘要:采用液相浸渍法结合反应熔渗法快速制备改性C/C复合材料,研究其微观组织及在氧乙炔焰和高频等离子体风洞环境中的烧蚀行为。结果表明:改性C/C复合材料主要含有HfC, ZrC, TaC等高熔点陶瓷改性相,其密度为3.83 g/cm3,开孔率仅为4.71%。氧乙炔焰烧蚀360 s后,改性C/C复合材料表面形成一层主要由HfO2, ZrO2, Ta2O5组成的致密氧化物层,材料的线烧蚀率为0.005 18 mm/s。使用高频等离子体风洞考核改性C/C复合材料球头模型,在热流量3.5 MW/m2、驻点温度2293 ℃的条件下考核180 s后,模型表面生成致密光滑的氧化物保护层,与基体结合牢固,模型形状及尺寸无明显改变,去掉氧化物后测得其线烧蚀率为0.001 72 mm/s。

关键词:改性C/C复合材料;抗烧蚀;氧乙炔焰;高频等离子体风洞

高超声速飞行器在进行长时间超高声速飞行时,由于气动加热使得飞行器的鼻锥、前缘等部位温度高达2000 ℃以上,对部件材料的抗氧化烧蚀性能和力学性能提出了苛刻要求,要求构件在高温有氧环境下能够保持完整的气动外形,不出现显著烧蚀。

C/C复合材料具有低密度、高强度、高温力学性能优异等优点,成为热结构和热防护的首选材料[1-3]。然而C/C复合材料在高于370℃的氧化性环境中即可发生氧化,并且随温度升高氧化速率快速增加[4]。若采用C/C复合材料制备高超声速飞行器的鼻锥和前缘等构件,则在服役过程中构件将发生严重的氧化烧蚀,飞行器气动外形发生明显改变,直接会影响到飞行器飞行姿态调整、轨道控制等,导致飞行器难以完成目标任务。因此,须对C/C复合材料进行改性处理,提高其在高温有氧环境中的抗氧化烧蚀性能。

基体改性是C/C复合材料氧化防护措施之一[5-6],该方法通过添加氧化抑制剂对碳基体进行改性处理,提高了材料整体的抗氧化性能。在氧化烧蚀环境中基体改性材料表面可形成动态抗氧化烧蚀阻挡层,对基体起到很好的保护作用,并且氧化抑制剂成分和含量可设计调节,因而基体改性材料可适应更高的高温有氧环境。常用的抑制剂主要有ZrB2,B4C等硼化物以及HfC,ZrC,TaC等难熔金属碳化物等,常用的基体改性工艺主要有料浆浸渍、先驱体浸渍裂解、化学气相渗透等,这些方法通常制备周期长、工艺繁杂,导致改性C/C复合材料价格居高不下,难以实现大范围应用[7-8]。反应熔渗法[9-10]是一种将难熔金属碳化物引入C/C复合材料的有效手段,其具有工艺简单、生产周期短、无污染、制品致密度高等优点。采用反应熔渗法对C/C复合材料基体进行陶瓷化改性,不但可通过原位反应实现耐高温陶瓷改性提高其抗氧化烧蚀性能,还能有效缩短C/C复合材料的制备周期、降低生产成本。

本研究基于基体改性思路制备改性C/C复合材料。采用球磨混合法在浸渍液中引入多种氧化抑制剂,通过化学气相渗透(Chemical Vaper Infiltration, CVI)制备初步增密的低密度C/C预制体,再由液相浸渍工艺[11]制得密度较高的改性C/C预制体;再使用Hf基合金反应熔渗改性C/C预制体,通过碳基体与合金熔体原位反应引入超高温陶瓷相同时实现材料的进一步致密化,制备得到了一种改性C/C复合材料。该材料在2000 ℃以上的氧化性环境中长时间烧蚀时表现出了优异的抗氧化烧蚀性能。因此,液相浸渍法结合反应熔渗法工艺可实现短周期、低成本制备抗氧化烧蚀性能优异的改性C/C复合材料,有望得到推广应用。

1实验

1.1改性C/C复合材料制备

改性C/C复合材料制备包括液相浸渍增密C/C预制体和合金反应熔渗改性C/C预制体两个步骤。

1.1.1液相浸渍C/C预制体

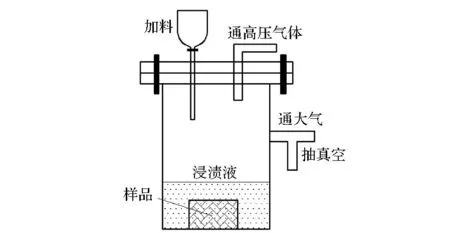

将ZrB2,TaSi2,B4C三种抗氧化烧蚀微粒(粒径约5 μm)以摩尔比40∶40∶20球磨混匀,然后与热固性钡酚醛树脂以重量比1∶4球磨混合12 h,制备得到改性浸渍液。采用液相浸渍法浸渍增密低密度C/C预制体,如图1所示,浸渍结束后样品150 ℃固化,再进行1200 ℃碳化,重复以上步骤至所需要求,最后对样品进行2400 ℃高温处理制备得到改性C/C预制体。

图1 液相浸渍工艺示意图Fig.1 Sketch map of liquid impregnation

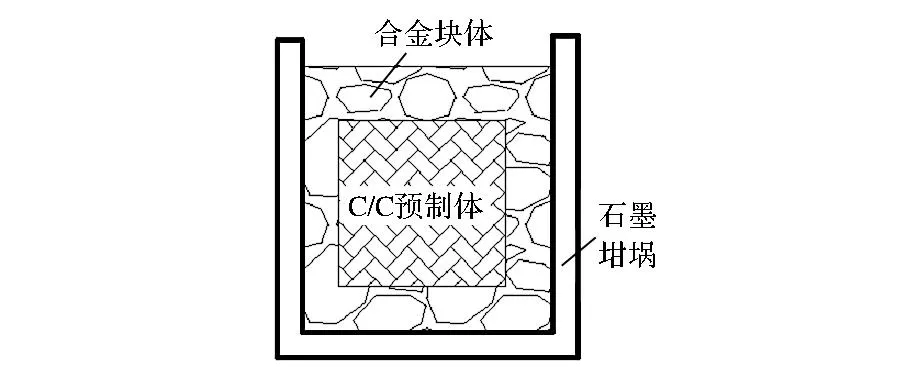

图2 反应熔渗合金和C/C预制体放置示意图Fig.2 Sketch map of alloy and C/C preform in crucible

1.1.2反应熔渗改性C/C预制体

使用高真空电弧熔炼炉制备了Hf30Zr10Si10Ta合金,在ZT-50-22真空碳管烧结炉中采用该合金对改性C/C预制体进行熔渗,如图2所示,熔渗温度1900 ℃,熔渗时间60 min,熔渗结束后样品随炉冷却。

1.2氧乙炔焰烧蚀环境

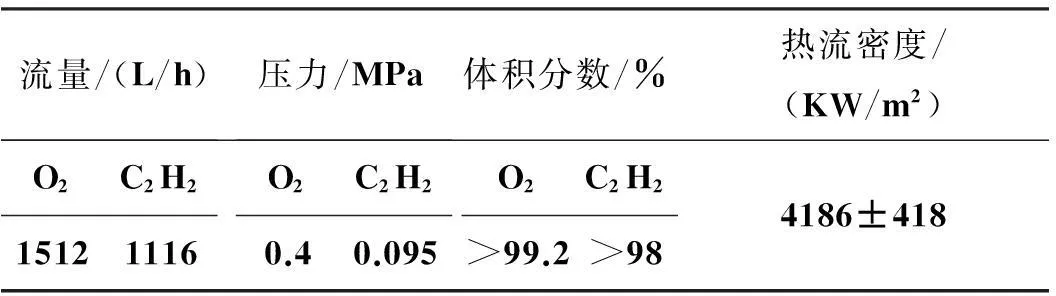

在DR6130烧蚀仪上进行抗氧化烧蚀性能考核,测试标准采用GJB32A-96[12],具体烧蚀参数见表1,以质量烧蚀率和线烧蚀率来表征材料的抗烧蚀性能。

表1 氧乙炔焰烧蚀参数

样品质量烧蚀率和线烧蚀率计算公式为:

(1)

(2)

其中:Rm为质量烧蚀率,g/s;m0和m1分别为试样烧蚀前和烧蚀后的质量,g;t为烧蚀时间,s;Rd为线烧蚀率,mm/s;d0和d1分别为试样烧蚀前和烧蚀后的厚度,mm。

1.3高频等离子体风洞烧蚀环境

高频等离子体风洞是利用高频感应加热原理加热气体成高焓流场的试验设备,具有流场纯净、运行时间长、模拟能力强、试验效率高等特点,可用于防热材料使用性能和气动物理研究。风洞试验在CARDC的1 MW高频等离子体风洞(FD-31A)中开展,工作介质为空气。

1.4测试与表征

采用阿基米德排水法测量材料密度和开孔率。采用D8 Advance型X射线衍射仪进行物相分析。采用GSM-6490LV型扫描电子显微镜和Axio Scope光学显微镜进行微观组织分析。

2结果与讨论

2.1改性C/C复合材料表征

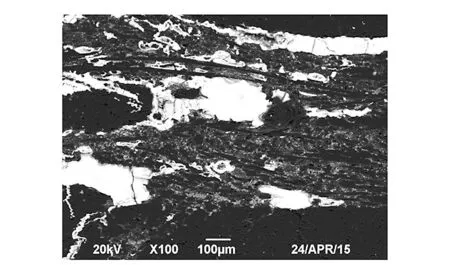

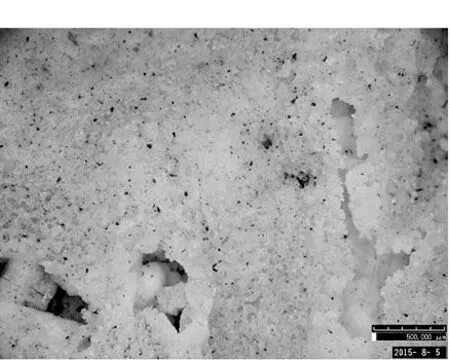

实验前排水法测得C/C预制体的密度为0.74 g/cm3,开孔率为59.45%,使用制备的ZrB2+TaSi2+B4C抗氧化烧蚀微粒混合改性钡酚醛树脂浸渍液经五个周期的浸渍-碳化工艺循环和一次2400 ℃高温处理工艺,制备得到密度1.53 g/cm3、开孔率26.24%的改性C/C预制体。图3为改性C/C预制体截面微观形貌,图中可以清楚地观察到引入的抗氧化烧蚀微粒大部分分布在纤维束周边,在纤维束内部只有少量的微粒分布。浸渍前C/C预制体中存在两种类型的孔隙:一种位于碳纤维束之间,尺寸较大,直径为几十到几百微米;另一种位于纤维束内部,尺寸较小,直径为几百纳米到几微米。两种孔隙均为不规则形状,在浸渍过程中,浸渍液优先填充纤维束之间较大的孔隙。由于纤维束内部孔隙较少且尺寸较小,浸渍过程中只有少量的浸渍液进入,渗入的浸渍液碳化后形成树脂碳填充了C/C预制体纤维束之间和纤维束内部的孔隙,因而在改性C/C预制体内部可观察到上述抗氧化烧蚀微粒分布形貌。

由图3可知,抗氧化烧蚀微粒比较均匀地分布在纤维束之间的树脂碳中,在残余孔隙周围出现了“团聚”现象。树脂碳与CVI热解碳界面结合较差,出现了大量的微裂纹,这是由于液相浸渍工艺固有的缺陷所致。残余的孔隙和基体碳之间微裂纹在后续反应熔渗工艺时可作为合金熔体的渗入通道,将被合金熔体填充。根据液相浸渍过程中样品质量变化、浸渍液配比等计算可得,改性C/C预制体中含质量分数约为14.5%的抗氧化烧蚀微粒。

图3 改性C/C预制体截面微观形貌Fig.3 Cross section morphology of modified C/C preform

采用Hf30Zr10Si10Ta合金熔渗改性C/C预制体,熔渗结束后取出样品,可以观察到合金全部熔化,完全覆盖了整个预制体表面。由于合金量较大,样品表面残留了较多合金,去除样品表面残留的合金后测得改性C/C复合材料密度为3.83 g/cm3,开孔率为4.71%。

图4为改性C/C复合材料微观组织形貌,根据Washburn模型可知,合金熔化后将在毛细管力作用下沿改性C/C预制体表面残留的孔隙渗入,渗入的合金熔体填充了改性预制体内部的孔隙,并与基体碳和抗氧化烧蚀微粒发生反应生成高熔点碳化物陶瓷相。引入的改性C/C预制体中的抗氧化烧蚀微粒并未全部与合金熔体发生反应,只有残余孔隙周围部位参与反应,在远离孔隙边缘的树脂碳中仍可观察到均匀分布的抗氧化烧蚀微粒。根据对改性C/C复合材料进行X射线衍射(X-Ray Diffraction, XRD)分析的结果(如图5所示)可知材料中含有ZrB2,TaSi2,HfC,TaC,ZrC等相,其中ZrB2,TaSi2相为液相浸渍工艺引入的抗氧化烧蚀微粒,HfC相由Hf30Zr10Si10Ta合金与基体碳反应生成,ZrC,TaC相部分由液相浸渍引入的ZrB2,TaSi2与基体碳反应生成,部分由合金熔体反应生成。样品XRD分析时并未检测到B4C或B的存在,这是由于高温处理时单质B或B4C等硼化物将以置换固溶的形式存在于C/C预制体中[13],B4C或B衍射峰较弱,是被掩盖所致。

图4 改性C/C复合材料微观组织形貌Fig.4 Microstructure of modified C/C composite

图5 改性C/C复合材料XRD分析结果Fig.5 XRD result of modified C/C composite

2.2氧乙炔焰烧蚀行为

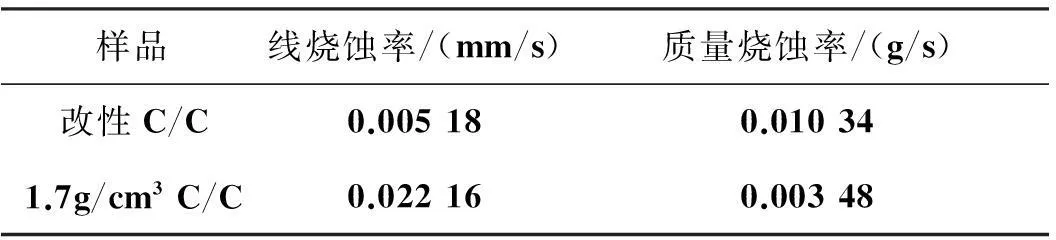

使用氧乙炔焰对改性C/C复合材料进行抗氧化烧蚀性能考核,考核时间360 s,考核结果见表2。由表2可知改性C/C复合材料线烧蚀率为0.005 18 mm/s,质量烧蚀率为0.010 34 g/s,其线烧蚀率相比密度1.7 g/cm3的C/C复合材料大幅下降。图6为烧蚀后样品的宏观形貌及XRD分析结果。氧乙炔焰烧蚀后样品表面形成一层很厚的氧化物保护层,有效地阻挡了氧乙炔焰对基体的直接烧蚀和冲刷。靠近烧蚀中心的氧化物致密光滑与基体结合牢固;烧蚀边缘氧化物较为疏松,与基体结合变差,容易发生脱落。对烧蚀样品进行XRD分析可知氧化物层主要由HfO2,ZrO2,Ta2O5以及少量的SiO2组成。

表2 不同样品氧乙炔焰考核结果

(a)宏观照片(a) Macro-photograph (b)XRD分析结果(b) XRD result 图6 改性C/C复合材料氧乙炔焰烧蚀360 s后宏观形貌及XRD结果Fig.6 Macroscopic morphology and XRD result of modified C/C composite after oxyacetylene flame ablated 360 s

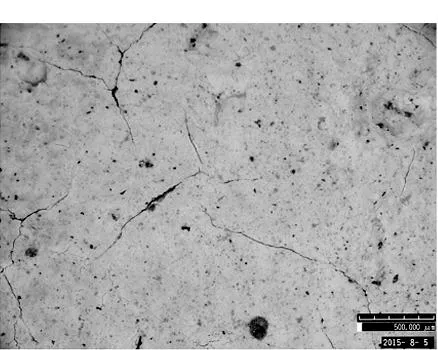

图7为改性C/C复合材料样品氧乙炔焰烧蚀后的微观形貌。从图7(a)可以看出,氧化物中有很多微小的孔隙存在,并可以观察到少量裸露的基体。氧化物呈现出两种形态:一种连续性很好,呈大块状,但也存了少量的微裂纹,如图7(b)所示;一种连续性相对较差,有大量的微裂纹存在,如图7(c)所示。

(a) 放大35倍(a) 35 times magnification (b) 放大300倍(b) 300 times magnification

(c) 放大1000倍(c) 1000 times magnification图7 改性C/C复合材料氧乙炔焰烧蚀360 s后微观形貌Fig.7 Microscopic morphology of modified C/C composite after oxyacetylene flame ablated 360 s

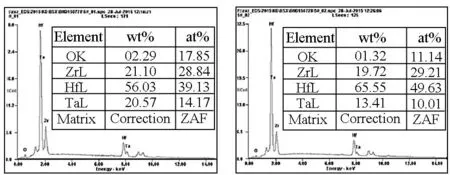

图8为两种不同形态氧化物的能谱仪(Energy Dispersive Spectrometer, EDS)分析结果,可知其主要区别是图7(b)所示形态氧化物的Ta含量较多。由于烧蚀过程中靠近烧蚀中心的温度较高,TaC氧化生成的Ta2O5处于熔融态,在氧乙炔焰作用下可沿样品表面铺展,愈合了氧化层中裂纹等缺陷,因而Ta含量较高的氧化物裂纹较少。

图8 氧化物EDS分析结果Fig.8 EDS result of oxide

2.3高频等离子体风洞烧蚀行为

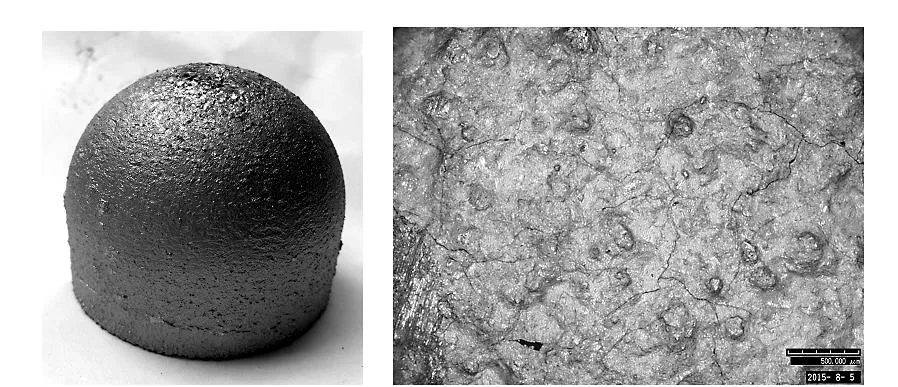

使用相同工艺制备了改性C/C复合材料球头模型,如图9(a)所示,其密度为3.87 g/cm3。模型表面有一层与基体结合很好的碳化物层,使用手持显微镜对模型表面进行观察,可发现碳化物层中存在较多的微裂纹,如图9(b)所示,这可能是碳化物层在反应熔渗结束后的冷却过程中与基体的热失配导致了裂纹生成。

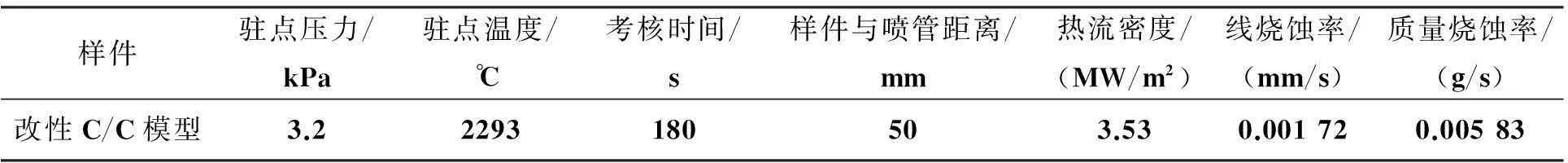

表3为改性C/C球头模型高频等离子体风洞考核参数及考核结果,考核时间180 s,驻点温度高达2293 ℃,热流密度3.53 MW/m2。考核后测得模型质量烧蚀率为0.005 83 g/s,线烧蚀率为-0.005 56 mm/s,去掉模型表面氧化物层后测得其线烧蚀率为0.001 72 mm/s。

(a) 宏观形貌(a) Macro-morphology (b) 微观形貌(b) Micro-morphology图9 改性C/C复合材料模型照片Fig.9 Photograph of modified C/C composite model

样件驻点压力/kPa驻点温度/℃考核时间/s样件与喷管距离/mm热流密度/(MW/m2)线烧蚀率/(mm/s)质量烧蚀率/(g/s)改性C/C模型3.22293180503.530.001720.00583

图10 改性C/C模型高频等离子体风洞考核后照片Fig.10 Photograph of modified C/C composite model after HFWT test

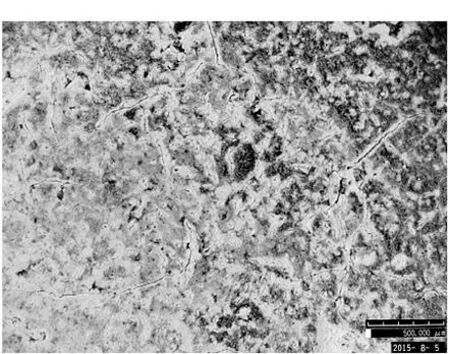

图10为考核后改性C/C球头模型宏观照片,考核后模型顶部周围出现白色致密氧化物,与模型结合很好,不发生脱落。顶端的白色氧化物部分出现凸起,对其进行XRD分析(如图11所示)可知凸起部位由HfO2,ZrO2和Ta2O5组成,与其他部位氧化物组成相同,但凸起部位Ta2O5相衍射峰相对其他部位较强,因此可以判断其为富Ta2O5凸起。模型后半部分的氧化物呈深蓝色,与基体结合变差,部分出现脱落,这是由于考核过程中设备出现故障,冷却水在超音速等离子体的作用下喷射到模型后半部分使得温度发生骤降所致。图12为不同部位氧化物的微观形貌,顶部氧化物覆盖基体完整,氧化物中未观察到裂纹(如图12(a)所示)。随着远离模型顶部,氧化物中逐渐出现微裂纹(如图12(b)所示),深蓝色部位的氧化物有较多的微裂纹(如图12(c)所示),这是由于冷却水使得模型后半部分冷却过快、产生了很大的热应力所致。

图11 改性C/C模型顶部凸起氧化物XRD结果Fig.11 XRD result of the oxide humped on the top of modified C/C composite model

(a) 顶部(a) Top region

(b) 圆弧段 (b) Arc region

(c) 直壁段(c) Cylinder region图12 改性C/C模型高频等离子体风洞考核后不同部位氧化物微观照片Fig.12 Different region oxide microscopic morphology of modified C/C composite model after HFWT test

3结论

1)液相浸渍法制备了密度1.53 g/cm3、质量分数为14.5%的抗氧化烧蚀微粒的改性C/C预制体。改性C/C预制体经过Hf30Zr10Si10Ta合金1900 ℃反应熔渗60 min后制得密度3.83 g/cm3,开孔率4.71%的改性C/C复合材料。

2)改性C/C复合材料在氧乙炔焰和高频等离子体风洞考核过程中表现出了优异的抗氧化烧蚀性能。氧乙炔焰烧蚀360 s后,改性C/C复合材料样品表面形成由HfO2,ZrO2和Ta2O5组成的致密氧化物层,其线烧蚀率为0.005 18 mm/s。改性C/C复合材料球头模型在高频等离子体风洞中进行考核,经3.53 MW/m2工况考核180 s后其线烧蚀率为0.001 72 mm/s。

3)液相浸渍法结合反应熔渗法经五次浸渍-碳化循环、一次高温处理和一次反应熔渗工艺即可制备出抗烧蚀性能优异的改性C/C复合材料,大幅缩短了改性C/C复合材料的生产周期、降低了生产成本。

参考文献(References)

[1]Sheehan J E, Buesking K W, Sullivan B J. Carbon-carbon composites [J]. Annual Review of Materials Science, 1994,24(11):19-44.

[2]张慧茹. 碳/碳复合材料概述[J]. 合成纤维, 2011, 40(1): 1-7.

ZHANG Huiru. Carbon-carbon composites an overview[J]. Synthetic Fiber in China, 2011, 40(1): 1-7. (in Chinese)

[3]Lu J D. The progress and application prospect of composite techniques for SRM [J].Journal of-Solid Rocket Technology, 2001, 24(1):46-52.

[4]Savage G. Carbon-carboncomposites [M]. London,UK: Chapman & Hall, 1993.

[5]Li H J, Xue H, Fu Q G, et al. Research status and prospect of anti-oxidation coatings for carbon/carbon composites [J]. Journal of Inorganic Materials, 2010, 25(4): 337-343.

[6]Westwood M E,Webster J D,Day R J,et al. Oxidation protection for carbon fiber composites [J]. Journal of Materials Science, 1996, 31(6): 1389-1397.

[7]杨星, 崔红, 闫联生. C/C复合材料基体改性研究现状[J]. 材料导报, 2007, 21(8): 22-24.

YANG Xing, CUI Hong, YAN Liansheng. Research status on matrix modification of C/C composite[J]. Materials Reviews, 2007, 21(8):22-24. (in Chinese)

[8]Glass D E. Ceramic matrix composite (CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles[C]//Proceedings of 15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference, Ohio: AIAA-2008-2682, 2008.

[9]杨国威. C/C-ZrB2(ZrC, TaC)超高温陶瓷基复合材料制备工艺及性能研究[D]. 长沙: 国防科学技术大学, 2008.

YANG Guowei. Preparation process and properties of C/C-ZrB2(ZrC,TaC) ultra high temperature ceramics[D]. Changsha: National University of Defense Technology, 2008. (in Chinese)

[10]杨振寰. 铪基合金低温熔渗碳材料机理研究[D]. 长沙: 国防科技大学, 2014.

YANG Zhenhuan. The infiltration mechanism study of Hf-based alloy into the carbon materials at low temperature[D]. Changsha: National University of Defense Technology, 2014. (in Chinese)

[11]相华. 化学液相浸渗法制备C/C-TaC复合材料及其烧蚀性能研究[D]. 西安: 西北工业大学, 2006.

XIANG Hua. Study on preparation and ablation properties of C/C-TaC composite by CVI method[D]. Xi′an: Northwestern Polytechnical University, 2006. (in Chinese)

[12]GJB323A-96. 烧蚀材料烧蚀试验方法[S]. 北京: 国防科工委军标出版社, 1996.

GJB323A-96. Test methods for ablation of ablators[S]. Beijing: National Defense Military Standard Press, 1996. (in Chinese)

[13]辛未, 张红波, 尹健, 等. 预制体中添加碳化硼对C/C复合材料氧化特性的影响[J]. 材料导报, 2007, 21(7): 150-155.

XIN Wei, ZHANG Hongbo, YIN Jian, et al. Effect of adding B4C into the preforms on oxidation behavior of carbon/carbon composites[J]. Materials Reviews, 2007, 21(7): 150-155. (in Chinese)

Rapid fabrication and ablation resistance test of modified C/C composite

ZHANGHong,BAIHongde,BAIShuxin,YEYicong,ZHULi′an

(College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China)

Abstract:The modified C/C composite was quickly prepared by the approach of liquid impregnation combined with reactive melt infiltration. The microstructure was studied and the ablation behavior exposed under oxyacetylene flame and high-frequency plasma wind tunnel atmosphere was assessed. Results show that many high melting point refractory compounds such as HfC, ZrC, TaC are introduced into the modified C/C composite, the density and open porosity of which are 3.83 g/cm3 and 4.71%, respectively. A compact oxide film generates upon the modified C/C composite after oxyacetylene flame ablated 360 s, which is mainly composed of HfO2, ZrO2 and Ta2O5. The linear ablation rate of modified C/C composite is 0.005 18 mm/s. The ablation resistance of modified C/C composite bulb model is assessed by high-frequency plasma wind tunnel, the heat flux is 3.53 MW/m2, the stagnation temperature is 2293 ℃, and the test duration is 180s. After ablation, a dense oxide protective layer forms on the surface of the model, the shape and the dimension of the model are changed insignificantly, and the linear ablation rate is 0.001 72 mm/s after removing the oxide layer.

Key words:modified C/C composite; ablation resistance; oxyacetylene flame; high-frequency plasma wind tunnel

中图分类号:TB35

文献标志码:A

文章编号:1001-2486(2016)01-020-06

作者简介:张虹(1964—),女,湖南长沙人,副教授,硕士,硕士生导师,E-mail:389695459@qq.com

基金项目:国家自然科学基金资助项目(51302315)

*收稿日期:2015-10-11

doi:10.11887/j.cn.201601004

http://journal.nudt.edu.cn