碳纤维/双马来酰亚胺复合材料修复性能*

2016-04-08肖加余肖中璠杨金水邢素丽文思维

肖加余,肖中璠,杨金水,邢素丽,文思维

(国防科技大学 航天科学与工程学院, 湖南 长沙 410073)

碳纤维/双马来酰亚胺复合材料修复性能*

肖加余,肖中璠,杨金水,邢素丽,文思维

(国防科技大学 航天科学与工程学院, 湖南 长沙410073)

摘要:为了得到碳纤维/双马来酰亚胺复合材料最佳修复效果,采用碳纤维/环氧复合材料和环氧胶膜作为修复材料,对带Φ15 mm和Φ5 mm预制孔碳纤维/双马来酰亚胺复合材料进行单面贴补、双面贴补和单面阶梯挖补修复。研究了补片长度、厚度和铺层顺序对修复效果的影响,并结合修复试样的拉伸断裂模式,优化了修复参数。结果表明:补片边缘母板中存在的应力集中和厚度方向拉伸应力是导致母板断裂的关键原因;双面贴补修复试样拉伸强度能恢复到完好试样的90%以上,单面贴补和阶梯挖补修复试样拉伸强度能恢复到完好试样的80%以上。

关键词:复合材料;快速修复;单面贴补修复;双面贴补修复;单面阶梯挖补修复

碳纤维增强复合材料因其高比强度和高比模量等优点,在航空航天、汽车和船舶等领域获得了广泛应用。从1980年F-18战机开始使用复合材料到现在,经历30多年的发展,战机中使用的复合材料结构重量系数已达到25%~50%,被广泛应用于战机蒙皮、机身、主翼、垂尾翼等部位。数据显示,采用复合材料结构的前机身段,可比采用金属结构的减轻质量31.5%,减少零件61.5%,减少紧固件61.3%;复合材料垂直安定面可减轻质量32.24%[1-3]。

复合材料容易在冲击、环境腐蚀等作用下产生分层或纤维断裂,从而严重降低结构强度和刚度。随着复合材料结构的广泛使用,复合材料损伤结构的处理问题得到重视。为了保证飞机的安全服役和延长飞机寿命,必须修复或更换受损复合材料结构件。复合材料结构件一般采用整体成型工艺,直接更换费用高,而修复损伤复合材料结构件是一种经济且快速的方法。

复合材料的传统修复方法为螺接或铆接外补强片,但在螺孔边缘容易产生应力集中,且螺孔本身就是修复过程造成的不可避免的新损伤,除此以外,使用这种修复方法对结构的气动性能和隐形性也有不利影响。贴补修复则克服了机械连接的缺陷,但在修补结构中易产生剥离应力和应力集中,目前主要用于对薄板的修复[4]。挖补修复能够获得很好的气动性能和接头效率,降低甚至消除接头的应力集中,得到比贴补修复更好的修复效果,这种优势在厚板的修复中更加明显;但挖补修复操作困难,限制了其在快速修复中的应用[5-7]。

目前,飞机结构常用的先进复合材料主要有碳纤维/环氧(Carbon Fiber/Epoxy, C/EP)复合材料和碳纤维/双马来酰亚胺(Carbon Fiber/Bismaleimides, C/BMI)复合材料,这两种材料体系都具有较好的综合性能。相比之下,C/BMI体系的耐热性能更优,但固化温度和压力较高,一般只能采用热压罐成型工艺;然而飞机结构的损伤修复,特别是战时抢修,为了节约时间,通常采用快速修复的方法进行原位修复,原位修复的条件往往难以满足热压罐成型固化温度和压力的要求,因此原位快速修复时难以采用同种材料进行同质修复[8]。Moutier等[9]的研究结果表明,C/EP体系和C/BMI体系具有良好的相容性,且C/EP复合材料可以采用真空袋压成型工艺,固化温度可控制在177℃以下,满足快速修复的要求。

国内外对于复合材料修复工作的研究主要采用实验和有限元方法[10-16]。实验发现,修复后试样的静态拉伸强度有明显提高,但其疲劳强度明显低于完好板;修复结构的强度决定于接头内应力的分布,然而应力的分布又与补片性能、几何形状和胶黏剂性能直接相关。补片边缘母板存在应力集中和厚度方向的拉应力,使母板容易出现破坏。接头设计时可以通过改变接头形状来降低剥离应力,如补片的几何形状、胶黏剂溢出后形状。有限元分析时发现,小的补片厚度和与母板相近的刚度系数能有效降低修复结构的应力集中和剥离应力。对于不同质复合材料,其性能各异,先前的研究虽然可以提供一定的参考意义,但对于特定复合材料的修复,其补片参数还是有待进一步研究。

1实验材料及方法

1.1原材料

采用的母板材料为T300/QY8911预浸料(中航复材生产,树脂质量分数40.1%),胶黏剂为J-331-1环氧胶膜(哈尔滨石油化工厂生产),补片材料为T700/E51预浸料(自制,树脂体积分数为40%)。

1.2试样制备

1.2.1母板试样的制备

T300/QY8911预浸料经热压罐成型得到C/BMI复合材料层合板,铺层方式为[0/45/90/-45]2s,经水射流切割技术制备成分别带Φ0 mm,Φ5 mm和Φ15 mm预制孔(Φ0 mm代表未开孔)的尺寸为350 mm×60 mm的母板试样。

1.2.2修复试样的制备

在修复前首先要用150#砂纸和丙酮对母板试样表面进行打磨和清洗;再用烘箱干燥;在贴胶膜和补片预浸料进行修复前再次用丙酮清洗试样表面;最后采用真空袋压的方法,经烘箱加热使补片和胶黏剂在试样表面共固化,制备得到修复试样。

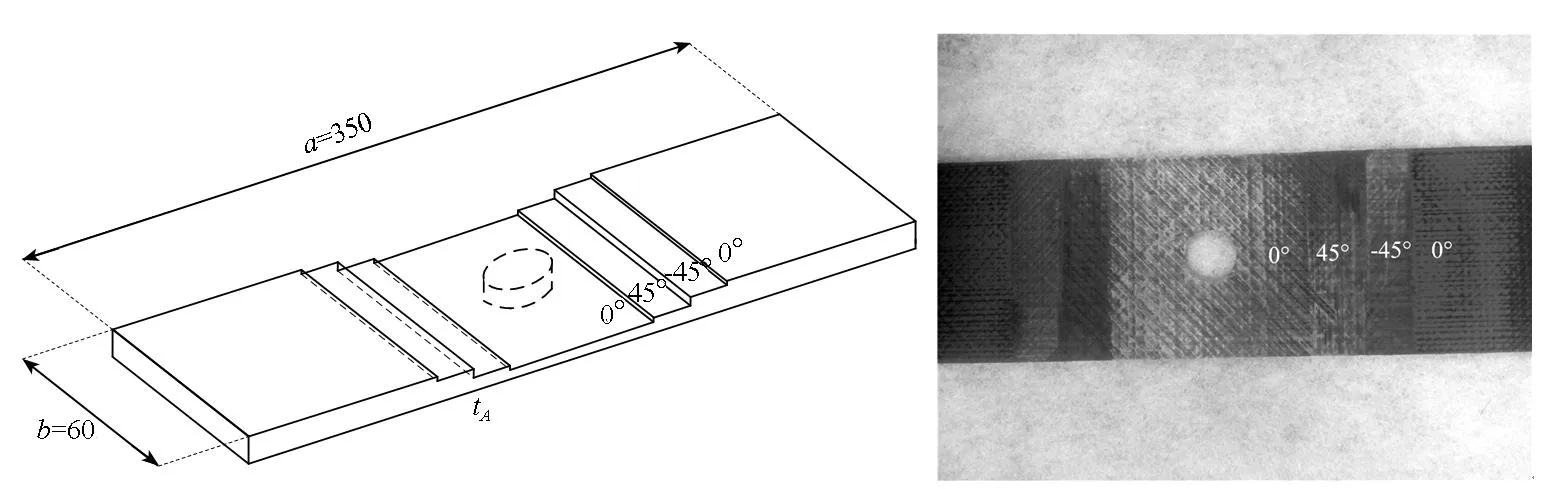

1.3修复方案

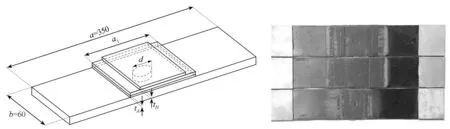

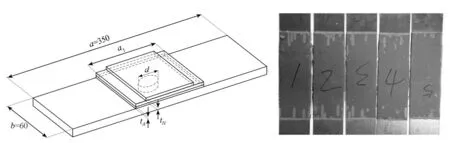

对带Φ5 mm预制孔的C/BMI复合材料试样进行了单面贴补和双面贴补修复,对带Φ15 mm预制孔的C/BMI复合材料试样进行了单面贴补、双面贴补和单面阶梯挖补修复。具体的修复方法和补片参数见表1和表2,修复方法及修复后试样如图1所示。图1中a为试样长度,b为试样宽度,d为预制孔直径,tA为胶黏剂层厚度,tH为单层补片厚度,a1为补片长度。在阶梯挖补修复中,将90°铺层和-45°铺层作为一个台阶,其他台阶都为一个铺层,最终在阶梯挖补修复中,各个阶梯上的纤维方向如图1(d)所示。

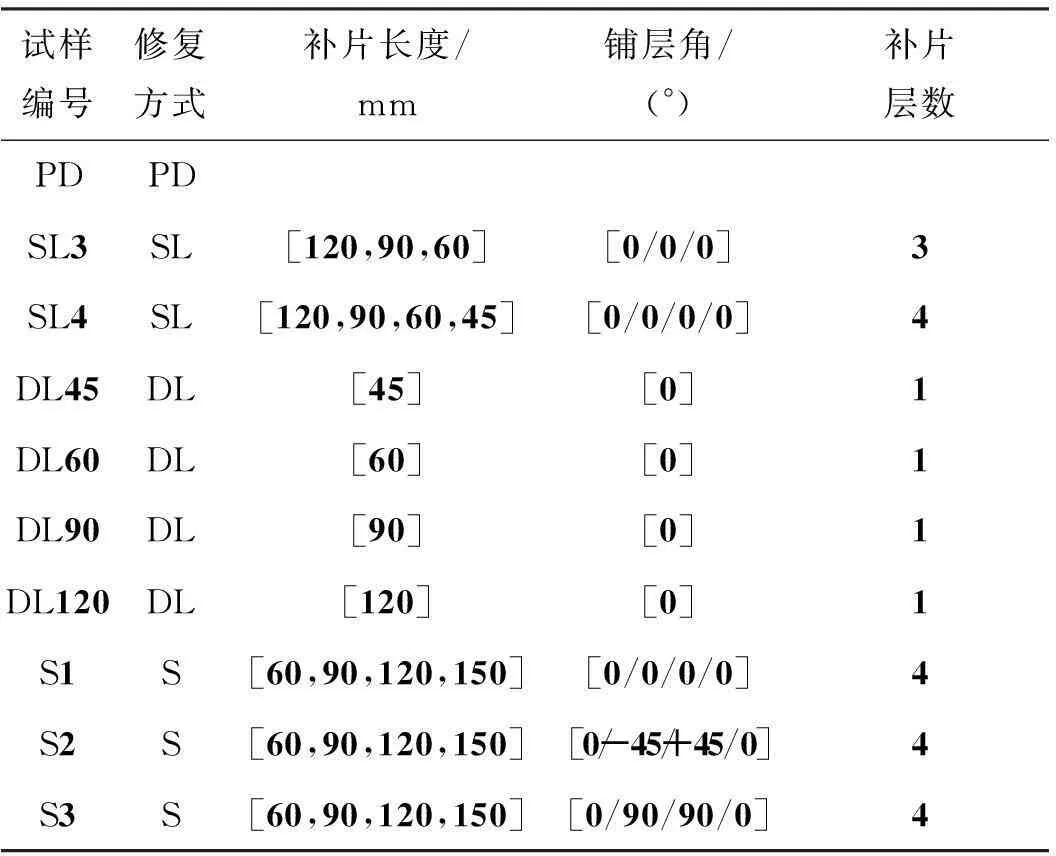

表1 带Φ15 mm预制孔试样单面贴补、

注:PD为带预制孔试样,SL为单面贴补修复,DL为双面贴补修复,S为阶梯挖补修复;[120, 90, 60]表示第一层补片长度为120 mm,第二层补片长度为90 mm,第三层补片长度为60 mm;[0/-45/+45/0]表示第一层补片铺层角为0°,第二层补片铺层角为-45°,第三层补片铺层角为+45°,第四层补片铺层角为0°。

(a)单面修复(a) Single-lap repair

(b)双面修复 (b) Double-lap repair

(c)阶梯挖补修复(c) Step-lap repair

(d)阶梯挖补修复台阶(d) Step of step-lap repair图1 修复方法示意图及修复后试样Fig.1 Repair sketch map and repaired composite specimens

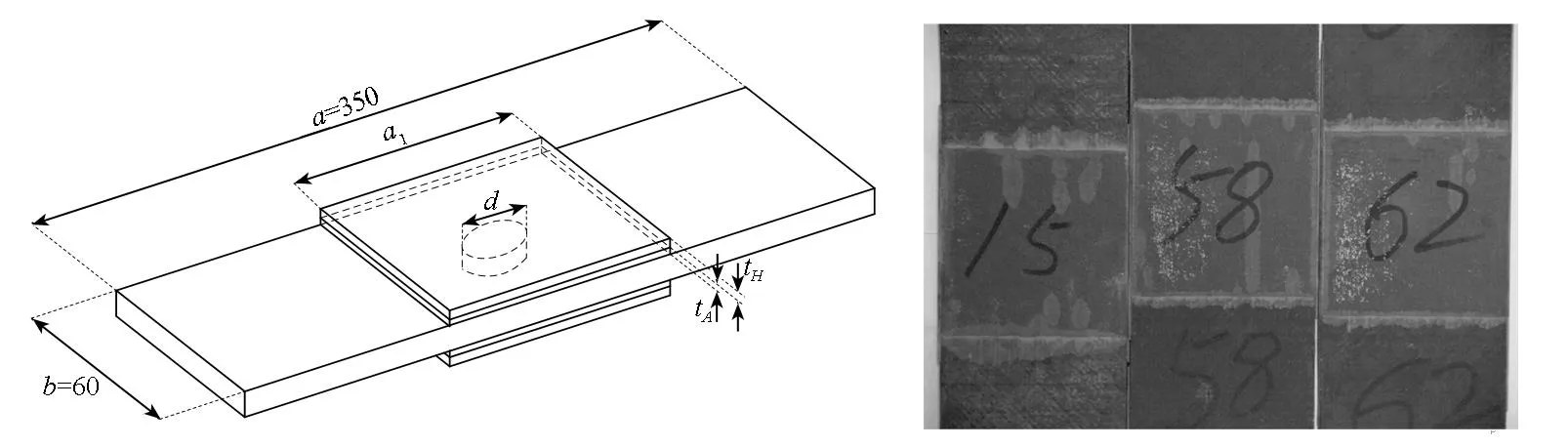

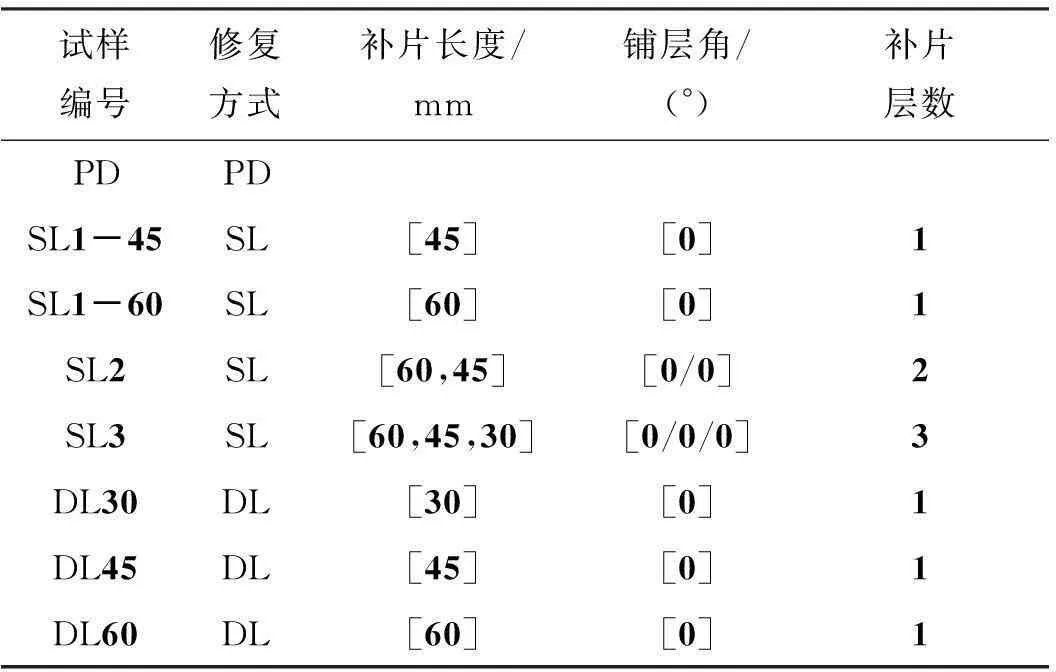

试样编号修复方式补片长度/mm铺层角/(°)补片层数PDPDSL1-45SL[45][0]1SL1-60SL[60][0]1SL2SL[60,45][0/0]2SL3SL[60,45,30][0/0/0]3DL30DL[30][0]1DL45DL[45][0]1DL60DL[60][0]1

1.4未修复试样和修复试样性能测试

采用静态拉伸性能来衡量修复对试样性能的影响。在WDW-100/5电子万能试验机上以2 mm/min的速度对未修复试样和修复试样进行拉伸试验,记录载荷、位移曲线和断口形貌,再按式(1)~(4)计算拉伸强度、拉伸模量及其恢复系数。

(1)

(2)

其中:σt为拉伸强度(完好板、带孔试样与修复试样的拉伸强度),MPa;F为最大拉伸载荷,N;b为试样宽度,mm;d为试样厚度,mm;Et为拉伸弹性模量(完好板、带孔试样与修复试样的拉伸模量),MPa;σ′为应变ε′=0.000 5 时测得的拉伸应力值,MPa;σ″为应变ε″=0.002 5 时测得的拉伸应力值,MPa。

(3)

(4)

2实验结果与分析

2.1单面贴补修复对拉伸性能的影响

单面贴补修复试样的拉伸强度恢复率ησ和拉伸模量恢复率ηE随补片层数的变化如图2所示。

(a) 拉伸强度恢复率与补片层数的关系(a)Relationship between ησ and patch numbers

(b)拉伸模量恢复率与补片层数的关系(b)Relationship between ηE and patch numbers图2 单面贴补修复后拉伸性能与补片层数的关系Fig.2 Relationship between the tensile property and patch numbers in single-lap repair

图2(a)中两种带预制孔试样单面修复后,修复试样的拉伸强度恢复率随层数的增多反而降低,主要是补片层数越多,修复后的结构的不对称程度越大,这种不对称结构在拉伸作用下在搭接位置会产生拉弯耦合,从而增强补片边缘和孔处的剥离应力应力集中[14]。图2(b)中带Φ15 mm预制孔试样的拉伸模量恢复率随补片层数增加而增大,符合一般规律;而带Φ5 mm预制孔试样的拉伸模量恢复率则随补片层数增多而降低,暂时还未能解释,需进一步验证。

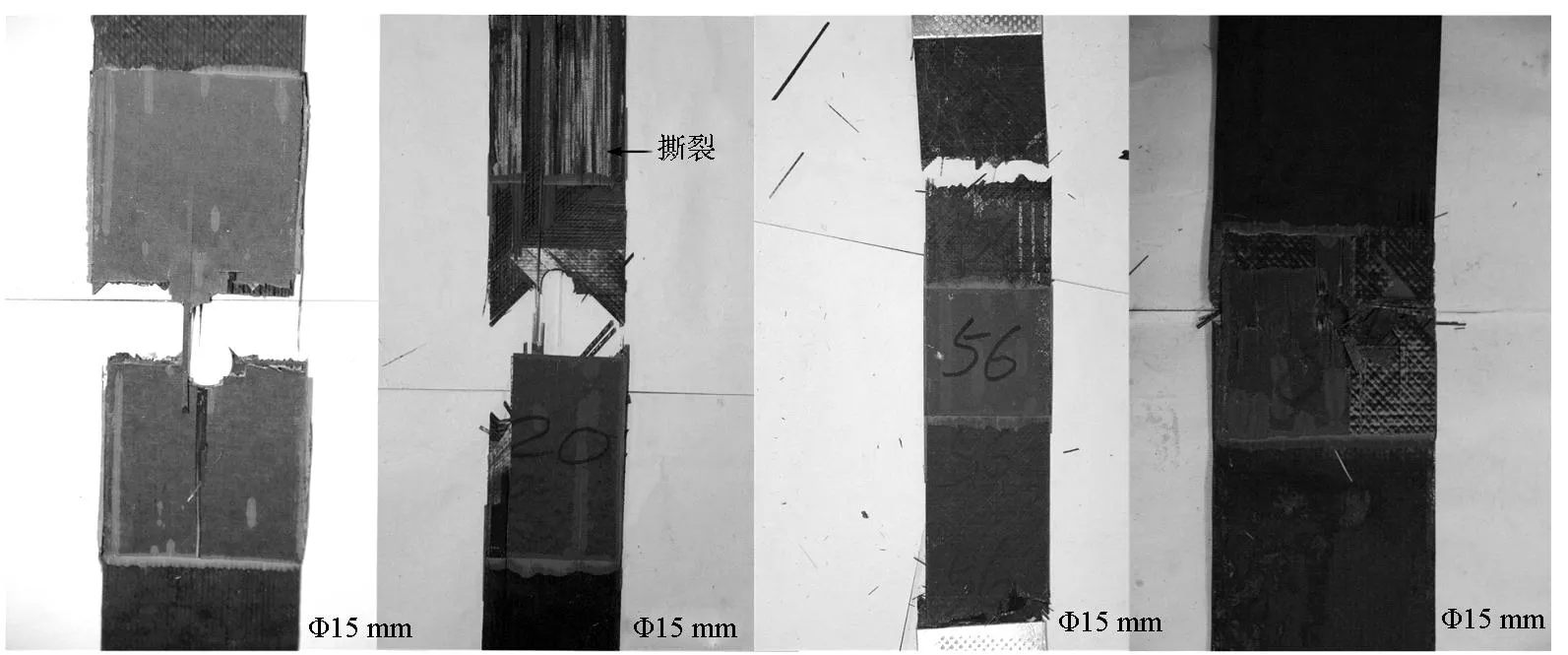

带Φ5 mm预制孔试样修复后拉伸破坏照片如图3(a)所示,破坏发生在母板表层,在补片边缘母板表层存在撕裂与断裂;带Φ15 mm预制孔试样修复后拉伸破坏照片如图3(b)所示,失效模式为补片脱黏,且母板在孔边缘存在撕裂现象,方向从孔处向补片边缘延伸,说明带Φ15 mm预制孔试样单面修复后拉伸破坏先在孔处发生,然后向补片边缘扩展,最终导致补片脱黏。

(a) 2层补片(a) Patch numbers of 2

(b) 3层补片(b) Patch numbers of 3图3 单面修复试样拉伸断裂照片Fig.3 Photographs of tensile fracture of single-lap repaired specimens

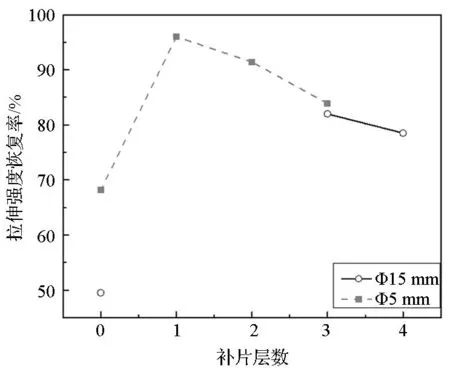

2.2双面贴补修复对拉伸性能的影响

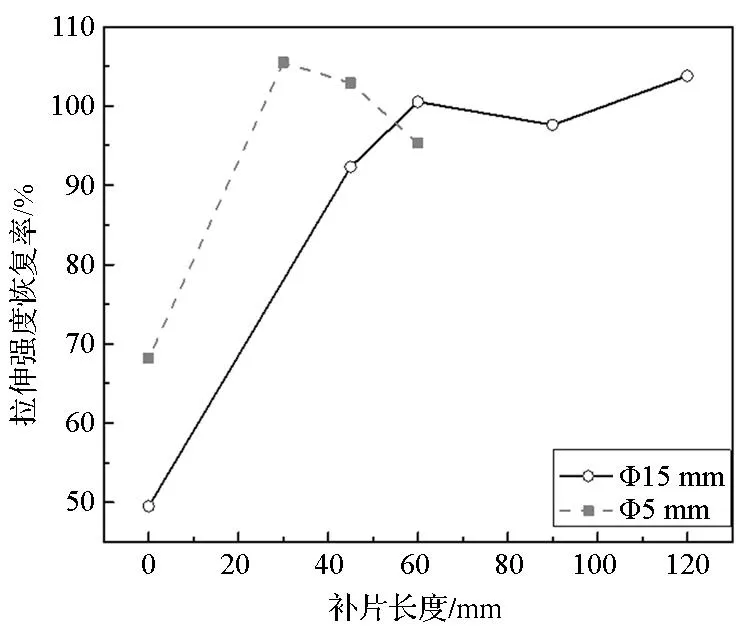

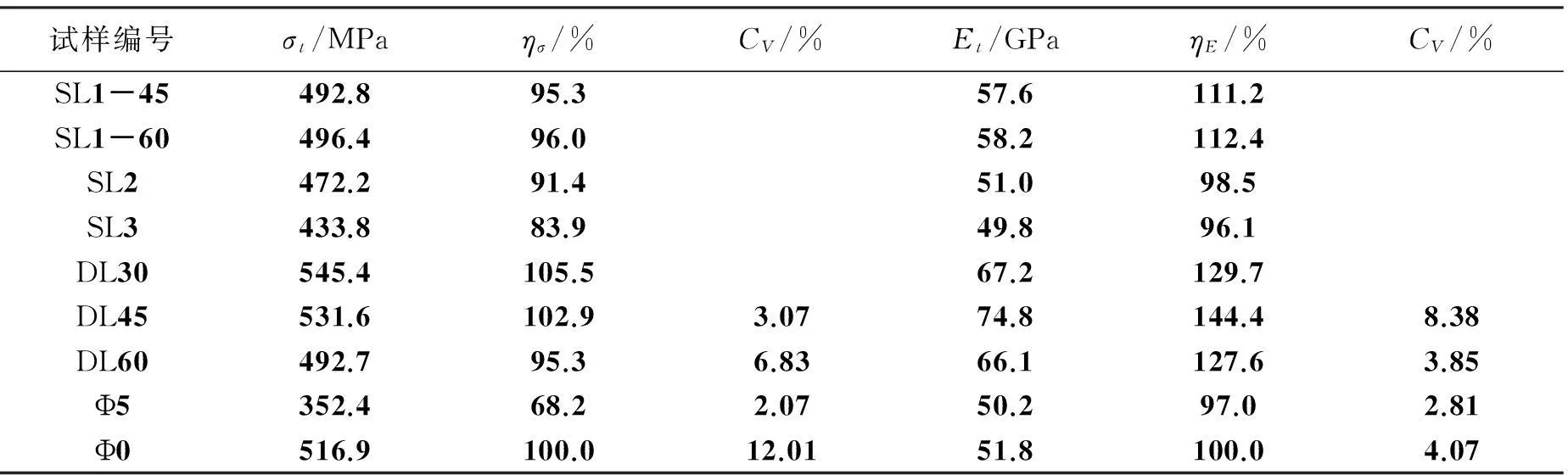

完好试样的平均拉伸强度约为516.9 MPa,离散系数为12.01%。双面贴补修复中修复试样的拉伸强度恢复率ησ与补片长度的关系如图4所示。由图4可见,两种孔径修复试样的拉伸强度恢复率都在90%以上,基本恢复到完好试样的水平。

图4 双面贴补修复中ησ与补片长度的关系Fig4 Relationship between ησ and patch lengths in double-lap repair

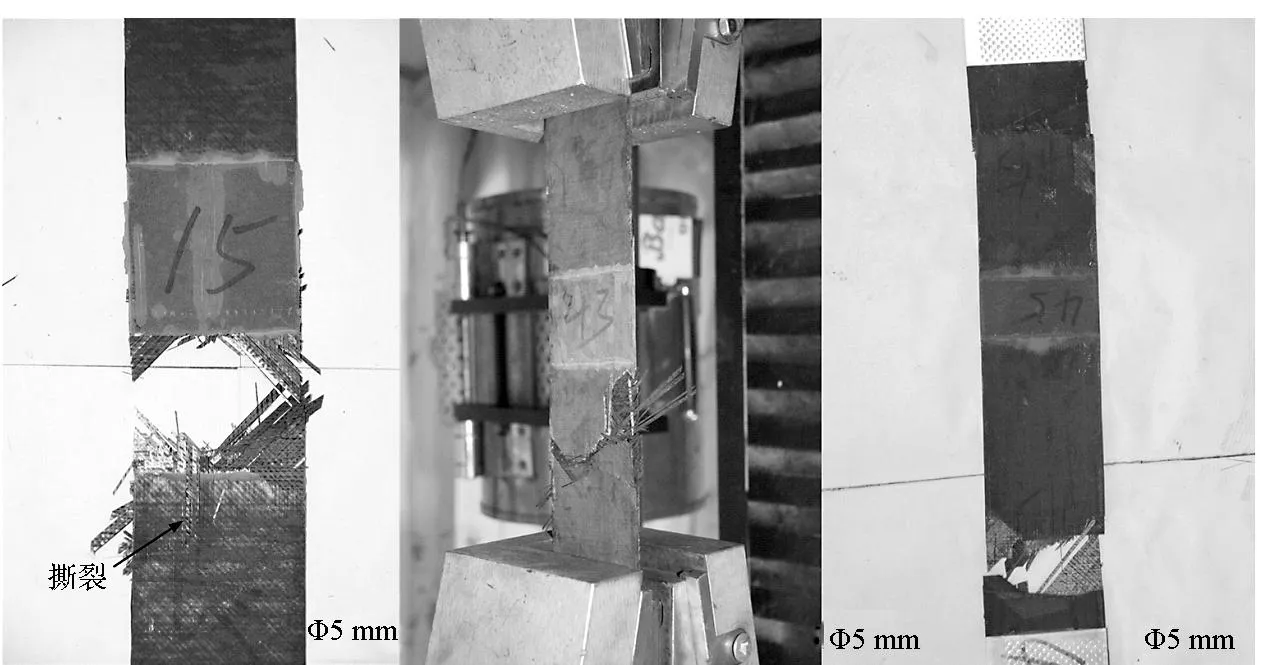

带Φ5 mm预制孔试样双面贴补修复后断裂模式如图5(a)~(c)所示。图5(a)中试样在补片边缘断裂,母板表层存在纤维撕裂现象;图5(b)和图5(c)中试样从补片与夹持端中间断裂,但均未发生补片脱黏。带Φ15 mm预制孔试样双面贴补修复后断裂模式如图5 (d)~(g)所示。其中图5(e)中试样断裂模式与图5(a)中的相似,以此种模式断裂的试样,其补片厚度在0.87 mm~0.93 mm之间;图5(f)中试样断裂模式与图5(b)、图5(c)中的相似,以此种模式断裂的试样,补片厚度在0.72 mm~0.81 mm之间,表明补片厚度的增加会增强补片边缘的应力集中[4]。这与Cheng在碳纤维增强层合板的贴补修复性能研究中得到的结果相似[11]。在长度方向拉应力的作用下,补片与母板发生微弯曲变形,会使长度方向拉应力向厚度方向拉应力转变。复合材料层合板在厚度方向强度较低,而胶膜强度高,厚度方向拉应力最终导致母板表层剥离失效。减小补片厚度有利于降低补片边缘剥离应力集中[16]。

虽然带Φ5 mm预制孔试样的强度恢复系数随补片长度增长而有所下降(如图4所示),但从其断裂方式来看均属于母板断裂(如图5所示),补片处完好,又考虑到完好试样的强度离散系数也较大,故可认定采用这三种补片长度进行的双面贴补修复,其效果都能达到完好水平。故对于带Φ5 mm预制孔试样的补片临界长度约为30 mm。

带Φ15 mm预制孔试样的强度恢复系数随补片长度增长变化平缓(如图4所示),但从Φ15 mm预制孔试样的断裂方式来看(如图5所示),当补片长为45 mm时,补片一端脱黏,并且其强度恢复率最小,只有92.3%;当补片长度大于60 mm(包括60 mm)时,其断裂方式为母板断裂、母板表层失效和补片断裂,但均未出现补片脱黏,且其强度恢复率均大于97.6%,可以判断补片的临界长度约为60 mm;随着补片的增长,补片未发生脱黏,但在孔处能观察到补片有明显损伤,甚至在孔处断裂。

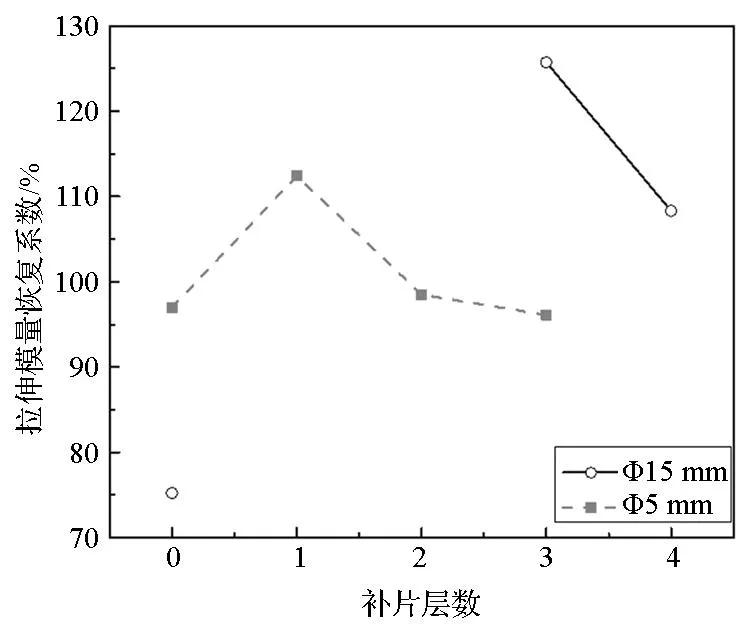

2.3阶梯挖补修复对拉伸性能的影响

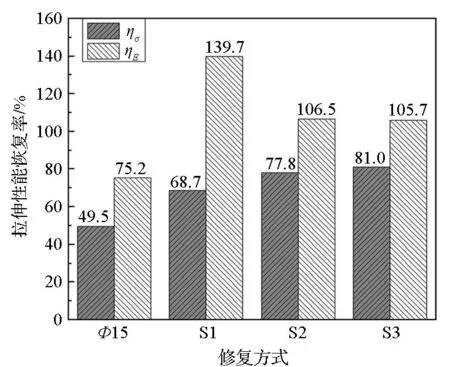

阶梯挖补修复试样的ησ和ηE如图6所示。图6中,S1,S2,S3的补片铺层角分别为[0/0/0/0]、[0/-45/+45/0]、[0/90/90/0]。

(a) 60 mm长补片 (b) 45 mm长补片 (c) 30 mm长补片(a) Patch length of 60 mm (b) Patch length of 45 mm (c) Patch length of 30 mm

(d) 120 mm长补片 (e) 90 mm长补片 (f) 60 mm长补片 (g) 45 mm长补片(d) Patch length of 120 mm (e) Patch length of 90 mm (f) Patch length of 60 mm (g) Patch length of 45 mm图5 双面贴补修复试样拉伸断裂照片Fig.5 Photographs of tensile fracture of double-lap repaired specimens

图6 带Φ15 mm预制孔试样不同阶梯挖补修复的ησ与ηEFig.6 ησ and ηE of pre-drilled Φ15 mm diameter hole specimens repaired with different step-lap repairs

由图6可见,经阶梯挖补修复后,其强度较损伤件明显提高,阶梯的制备将损伤区域大幅扩大,严重影响了修复的效果,最终的强度恢复率最高为81.0%。由图6可以看出,S1,S2,S3三种修复方式修复带孔试样的强度恢复率依次提高,模量恢复率依次降低,且经修复方式S3修复后试样模量恢复到未开孔板的105.7%。阶梯挖补修复中,中间两层补片分别与母板中±45°铺层胶接,而上下两层0°铺层补片与母板中0°铺层胶接,补片与母板载荷的传递,主要由上下两个0°铺层补片来完成,而中间两层补片主要影响补片模量[6]。由图6可以得出,阶梯挖补修复中,补片铺层与母板铺层顺序接近时,修复结构的模量将与完好试样的模量接近,修复结构中的不对称性将受到最大程度的削弱,得到更好的修复效果。

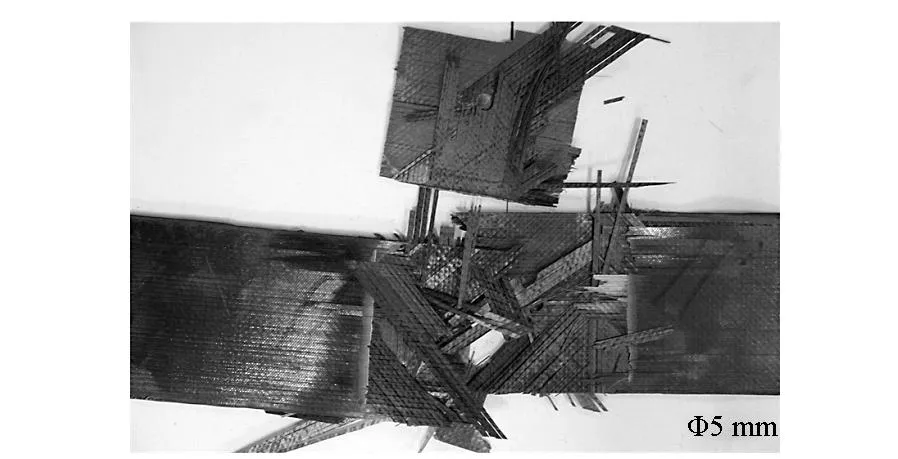

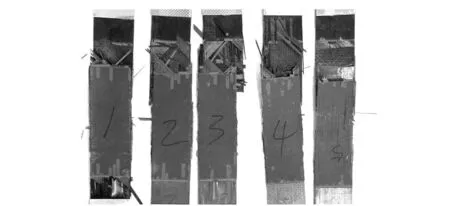

阶梯挖补修复试样拉伸破坏情况如图7所示,修复试样补片边缘母板撕裂,与补片胶接的母板铺层断裂。这表明在搭接处存在应力集中和剥离应力。

图7 阶梯挖补修复后试样拉伸破坏照片Fig.7 Photographs of tensile fracture of step-lap repaired specimens

2.4修复方式对修复性能的影响

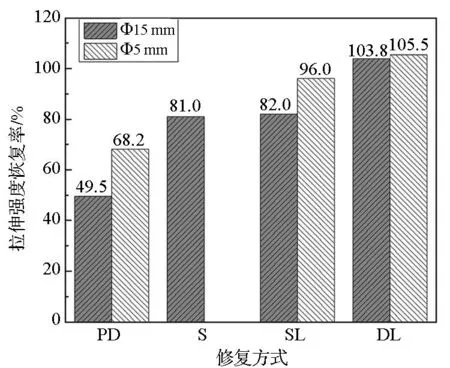

不同方法修复的带预制孔试样的强度恢复系数如图8所示。

由图8可见,修复后,带Φ15 mm和Φ5 mm预制孔试样拉伸强度明显提高。在三种修复方法中,双面贴补修复具有最佳修复效果,甚至使修复后拉伸强度恢复到完好试样的水平;单面贴补修复的修复效果次之,相比于带大孔径预制孔试样,单面贴补修复对带小孔径预制孔试样具有更好的修复效果;带Φ15 mm预制孔试样的阶梯挖补修复和单面贴补修复的修复效果相差不大。

图8 不同修复方法修复带预制孔试样的ησFig.8 ησ of specimens repaired with different methods

带预制孔试样修复后拉伸性能如表3、表4所示。

表3 带Φ15 mm预制孔试样修补后拉伸性能

表4 Φ5 mm预制孔试样修补后拉伸性能

注:CV值为空白处表示平行试样数为1,其余平行试样数为3。

3结论

1)单面贴补修复结构的不对称性在拉伸过程中产生拉弯耦合效应,随补片层数的增加,拉弯耦合效应更明显,修复结构中的剥离应力更大,使得修复效果降低;单面贴补修复对小孔径损伤试样的修复效果明显优于对大孔径损伤试样的修复效果;带Φ5 mm预制孔试样单层单面修复的最佳补片参数约为60 mm,修复后强度恢复率达到96.0%,拉伸模量恢复率为112.4%。

2)带Φ5 mm预制孔和带Φ15 mm预制孔试样的双面贴补修复效果最佳,其最佳补片长度分别约为30 mm和60 mm,修复后,试样的强度恢复率约为100.0%,拉伸模量恢复率约为130.0%,强度基本恢复到完好试样的水平;对于相同补片,成型后小的补片厚度具有更好的修复效果。

3)阶梯挖补修复中,补片铺层与母板铺层顺序接近时,修复结构的模量将与完好试样的模量接近,修复结构中的不对称性将受到最大程度的削弱,得到更好的修复效果;最佳的铺层方式为[0,90,90,0],修复后,其拉伸强度恢复率约为81.0%,拉伸模量恢复率约为105.7%。

参考文献(References)

[1]林德春, 潘鼎, 高健, 等. 碳纤维复合材料在航空航天领域的应用[J]. 纤维复合材料, 2007(1):18-28.

LIN Dechun, PAN Ding, GAO Jian, et al. The applies of carbon fiber reinforced composites in aerospace [J]. Fiber Composites, 2007(1):18-28. (in Chinese)

[2]Hou W G, Zhang W F, Tang Q Y. Progress in patch repair of aerospace composite structures[C]//Proceedings of third International Conference on Smart Materials and Nanotechnology in Engineering, 2012, SPIE 8409: 840934-1-840934-8.

[3]杜善义.先进复合材料与航空航天[J].复合材料学报, 2007, 24(1):1-12.

DU Shanyi. Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1):1-12. (in Chinese)

[4]Campilho R D S G , De Moura M F S F, Ramantani D A, et al. Tensile behaviour of three-dimensional carbon-epoxy adhesively bonded single-and double-strap repairs[J]. International Journal of Adhesion & Adhesives, 2009, 29(6): 678-686.

[5]Katnam K B, Da Silva L F M,Young T M. Bonded repair of composite aircraft structures: a review of scientific challenges and opportunities[J]. Progress in Aerospace Sciences, 2013, 61: 26-42.

[6]Harman A B , Wang C H. Improved design methods for scarf repairs to highly strained composite aircraft structure[J]. Composite Structures,2006, 75(1-4): 132-144.

[7]Gunnion A J, Herszberg I. Parametric study of scarf joints in composite structures[J]. Composite Structures, 2006, 75(1-4): 364-376.

[8]王宇光, 江璐霞, 黎观生, 等. 复合材料结构修理研究现状[J]. 航空维修与工程, 2013(3): 31-34.

WANG Yuguang, JIANG Luxia, LI Guansheng, et al. Study status of composites structural repair[J]. Aeronautical Maintenance and Engineering,2003(3):31-34. (in Chinese)

[9]Moutier J, Fois M, Picard C. Characterization of carbon/epoxy materials for structural repair of carbon/BMI structures[J]. Composites Part B: Engineering, 2009, 40(1): 1-6.

[10]Charalambides M N, Hardouin R, Kinloch A J, et al. Adhesively-bonded repairs to fibre-composite materials I: experimental[J].Composites Part A: Applied Science and Manufacturing, 1998, 29(11): 1371-1381.

[11]Cheng P C, Gong X J, Hearn D, et al. Tensile behaviour of patch-repaired CFRP laminates[J]. Composite Structures, 2011, 93(2): 582-589.

[12]程起有, 姚磊江, 童小燕, 等. 补片尺寸对复合材料胶接修理性能的影响[J]. 飞机设计, 2004(3):31-33.

CHENG Qiyou,YAO Leijiang,TONG Xiaoyan, et al. Influence of sizes patch on adhesively bonded composite structure strength[J]. Aircraft design, 2004(3):31-33. (in Chinese)

[13]李小刚, 赵美英, 万小朋. 复合材料胶接修补参数优化研究[J]. 玻璃钢/复合材料, 2010(1):28-31.

LI Xiaogang, ZHAO Meiying, WAN Xiaopeng. Optimization of composite patch bonding repairing parameters[J].Fiber Reinforced Plastic/Composite Materials, 2010(1):28-31.(in Chinese)

[14]Campilho R D S G, De Moura M F S F, Domingues J J M S. Modelling single and double-lap repairs on composite materials[J]. Composites Science and Technology, 2005, 65(13): 1948-1958.

[15]Lang T P, Mallick P K. Effect of spew geometry on stresses in single lap adhesive joints[J]. International Journal of Adhesion and Adhesives, 1998, 18(3): 167-177.

[16]Banea M D, Da Silva L F M. Adhesively bonded joints in composite materials: an overview[J]. Journal of Materials: Design and Applications, 2009, 223(1): 1-18.

Repairing performance of carbon fiber/bismaleimides composite materials

XIAOJiayu,XIAOZhongfan,YANGJinshui,XINGSuli,WENSiwei

(College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China)

Abstract:In order to achieve the best repairing effect of carbon fiber/bismaleimides composite materials, carbon fiber/epoxy composite materials and epoxy film adhesive were used as the repair materials to repair carbon fiber/bismaleimides composites with the pre-drilled hole of Φ15 mm and Φ5 mm, respectively. Single-lap repair, double-lap repair and step-lap repair were adopted to repair the carbon fiber/bismaleimides composite structures with pre-drilled hole. The effects of the patch numbers, patch lengths and patch stacking sequences on repairing performance were discussed. The failure model of the repaired plates was analyzed through the experimental method, and the patch-repairing parameters were optimized. The results show that the stress concentration and through-thickness tensile stress along the edges of the patch are the key reasons for the fracture of the repaired plate. The tensile strength of the double-lap repaired specimen can recover up to 90% of the strength of undrilled specimen and the strength of the specimen repaired by the single-lap repair and step-lap repair can also recover up to 80% of the undrilled specimen.

Key words:composite; quick repair technology; single-lap repair; double-lap repair; step-lap repair

中图分类号:TB332

文献标志码:A

文章编号:1001-2486(2016)01-001-08

作者简介:肖加余(1956—),男,湖南长沙人,教授,博士,博士生导师,E-mail:jiayuxiao@tom.com

基金项目:国家自然科学基金资助项目(51303208, 51403235)

*收稿日期:2015-09-14

doi:10.11887/j.cn.201601001

http://journal.nudt.edu.cn