提高汽车涂装生产过程中的脱脂效果

2016-04-07郭俏军

郭俏军

(一汽-大众汽车有限公司佛山分公司,佛山 528237)

提高汽车涂装生产过程中的脱脂效果

郭俏军

(一汽-大众汽车有限公司佛山分公司,佛山 528237)

研究脱脂剂和表面活性剂不同配比对除油效果的影响,从而得到最佳参数控制范围。在此基础上进行设备改造,增加含油液体的分离时间4倍,并总结生产控制经验,通过槽体间溢流循环、停产冷却除油、设备清洁等措施,实现62JPH的产能下脱脂区油含量低于0.8g/L。

脱脂 油含量 分离 溢流

1 简介

目前,汽车生产需经过冲压、焊装、涂装、总装四大工艺。冲压工艺需要使用拉延油、防锈油涂抹于冲压件上。经过焊接后进入涂装的白车身,表面附着大量的油[1]。因此,进入涂装车间的第一道工序,就是清除白车身表面的油。车身表面的脱脂效果直接影响磷化成膜质量。脱脂效果不佳,也将导致电泳缩孔风险[2]。所以,前处理除油工艺对于电泳车身质量至关重要。影响除油效果的因素有清洗材料、施工温度、设备状况、槽液日常养护等[3]。本文结合生产经验,探讨提高脱脂除油效果的措施。

2 脱脂效果影响因素

2.1 清洗材料

2.1 .1 脱脂剂种类选择

清洗剂选择按照分类方式不同而有多种类别。针对不同的处理情况,可组合出近4000种处理条件。在不同的条件下,需要选择合适的脱脂清洗液进行工件的处理。汽车生产过程中,混线生产同时涵盖冷轧板、镀锌板、铝板;表面污染物包括金属屑、焊渣、拉延油、防锈油、手汗、灰尘、焊膏等杂物。为了满足后续的电泳无硅需求,一般的整车厂都会选择中高温的碱性脱脂液,并配合表面活性剂。两者混合使用,以处理车身表面的污染物。针对拉延油、防锈油的去除效果及多年生产实践,本文采用德国CHEMETALL公司提供的Gardoclean S 5197型碱性脱脂剂和Gardobond Additive H 7357型表面活性剂的混合脱脂液。

2.1 .2 化学品比例

采用墨水测试法判断表面油污状态,其原理是利用墨水良好均匀的渗透效果,且不与油相容的特性,将墨水滴至处理后的工件平面,轻轻吹走墨滴,观察其行走痕迹。除油良好的工件墨迹均匀,如图1所示;除油效果不良的工件,受到工件表面张力不同等情况的影响,会出现墨迹断线、不均匀或不附着等情况,如图2所示。

结合CHEMETALL对药品的参数建议,实验选定脱脂总碱5~20点,表面活性剂含量0.4~1.6之间。对拉延油和防锈油混合涂油量为3g/m²(一般冲压车间对涂油量的要求为1~3g/m²)的实验板进行除油效果验证,实验对比结果,如表1所示。

图1 脱脂效果良好的板材表面墨水轨迹

图2 脱脂效果不佳的板材表面墨水轨迹

根据实验室的结果显示,将总碱控制在10~20之间,表面活性剂含量控制在0.5~1.3之间,都可得到理想的去污效果。如果表面活性剂含量过多,会增加后续的水洗用水量,并容易产生泡沫问题;当出现表面活性剂的残留时,影响磷化成膜质量。碱点提高到一定程度,虽然得到了良好去污效果,但是相对应的清洗水用量和药品浪费,同样是生产需要考虑的因素。综合以上情况,总碱点建议控制范围在12~15点之间,而表面活性剂含量可适当控制在0.6~1.2g/L之间。

2.1 .3 补加方式

考虑清洗效果和经济性,槽液内清洗材料浓度应尽可能稳定在最佳参数。不同补加频次下,槽液内清洗材料浓度变化如图3所示。补加频次过低,必然会造成清洗材料浓度的大幅波动。浓度太高,是对清洗材料的浪费;浓度太低,清洗脱脂效果无法保证,影响后续磷化膜性能。然而,综合考虑设备投入,补加频次并非越低越好。例如,每过一台车就补加,一方面加料量少,难于控制精度,设备投入高,持续性的微小误差积累造成槽液浓度偏离目标值;另一方面,频繁的开闭泵和阀门,势必加重设备磨损和损坏可能性。因此,需综合考虑经济性、清洗效果、设备状况等,确定加料频次,尽可能保持槽液内清洗材料浓度稳定在目标值附近。

表1 表面活性剂与脱脂剂不同配比的脱脂效果

图3 加料频次对槽液内清洗材料浓度变化示意图

2.2 油的分离时间

油的停留时间是油水分离效果的重要影响因数。油停留时间长,使油有充分的时间漂浮至液面上层,达到油水分离的目的。某主机厂针对现有设备进行改造,提高油的分离时间,从而提高油水分离效果。

油水分离器的工作原理,如图4所示。油水混合物以一定速度通过由隔板实现的通道.在此过程中,油上浮,与水分离,最终分离出系统。在此系统中,油的停留时间决定了油水分离的效果。鉴于此,某主机厂的改造方案,如图5所示,目的是提升油的分离时间。在原有系统中,循环液体经过纸带过滤器后,泵入2m³的油水分离器。油被分离出来,其余液体返回主槽。10m³的油水分离器不参与主体循环,仅接受主槽撇油器分离出来的油水混合物。改造后,循环液体经过纸带过滤器后,先泵入10m³的油水分离器,流经10m³的油水分离器中,撇油器的液体以约1.5m³/h的速率泵入2m³的油水分离器,从而使油的分离时间较改造前增大4倍。

图4 油水分离原理图

图5 某主机厂脱脂区设备及改造方案图示

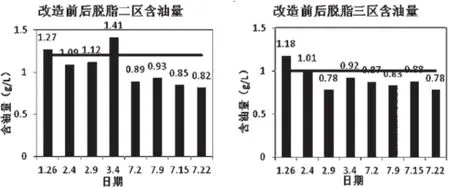

改造前后,油水分离器2液体表面状态如图6、图7所示。改造前,由于油的停留时间短,只有小部分油能从水中分离出来,因此液体表面油量少;而改造后,油的停留时间增大4倍,油可以充分被分离出来,液体表面被厚厚的一层油覆盖。油分离效果提升,也可以从主槽油含量比较出来。改造前后,脱脂二、三区油含量对比如图8所示。改造前,脱脂二区、三区平均油含量为1.22g/L和0.97g/L;改造后,脱脂二区、三区平均油含量为0.87g/L和0.84g/L,分别降低28.7%和13.4%。可见,提高油的分离时间,可显著提高油的分离效果,且脱脂一区可以采取类似改造,进一步提高油的分离能力。

2.3 日常控制和维护

2.3 .1 来车油含量控制

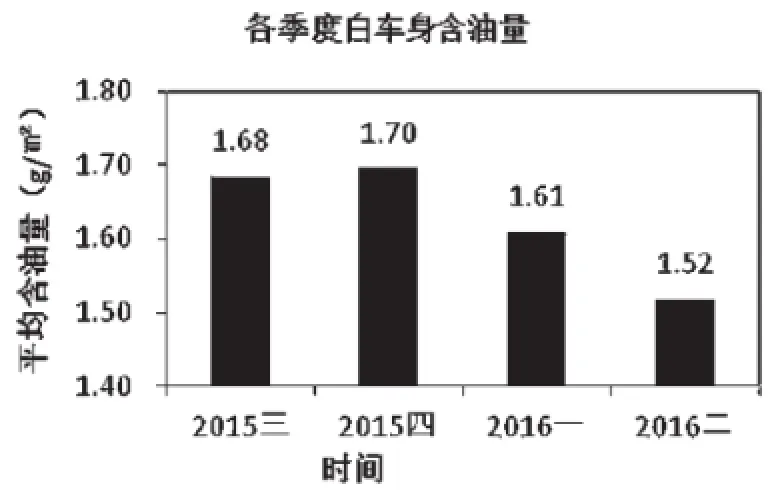

实验材料比例、增加设备分离能力的同时,也需要控制白车身的油含量,保持出车质量稳定。如图9所示,平均含油量为1.63g/m²,可通过控制冲压过程中用油量、沥干时间、人工擦拭等方式,减少白车身的携带油量。

图6 改造前油水分离器2液体表面状态

图7 改造后油水分离 器2液体表面状态

图8 改造后脱脂二、三区槽液中油含量明显降低

图9 2015-2016各季度白车身的平均油含量

2.3 .2 槽液生产过程中的维护

生产过程中,每个脱脂区表层液体可通过浮子泵进行除油,且可将脱脂区槽体串联,从三区到二区的槽体之间逆向溢流,将表层含油量高的液体不断赶向前区,再从一区溢流排出离开系统,实现后区槽体清洁的效果。通过对溢流量的调节,实现产量、槽液参数浓度达到动态平衡,从而维持槽液参数恒定,实现在线维护的效果。

2.3 .3 停产清洁

周末停产后,可将脱脂区液体静置冷却,待油上浮后,进行表层液体除油。需定期清洗槽体、地坑、载具等,增加容污能力,降低槽液的油含量。此外,还可以通过增加槽液循环速度等方式增加除油效果,可以针对生产过程中各个环节的经验积累及改进,得到良好的除油效果。

3 总结与展望

从清洗材料配比、油水分离时间、日常控制和停产维护等方面,依次探讨了提高除油效果的方法。对应62JPH的产能脱脂区槽液油含量,能够降低到0.8g/L,从而为提高链速、缩短车身制造时间,提高产能效率提供基础。此外,槽液中油含量的降低,也为低粗糙度电泳漆的开发提供了良好的基础。

[1]韩娜,韩小波.汽车涂装过程中脱脂系统及其工艺研究[J].产业与科技论坛,2012,11(17):70-71.

[2]彭文,谢秋成.汽车涂装车间脱脂工艺简介[J].上海涂料,2011,49(4):31-33.

[3]周密,吴海彬,李志明,等.浅谈汽车涂装生产线脱脂质量的控制[J].上海涂料,2015,53(8):30-32.

Research of Improving Degreasing Effect during Auto Production

GUO Qiaojun

(FAW-Volkswagen Automotive Co., Ltd. Foshan Branch, Foshan 528237)

By researching the influence of different proportions of degreasant and surfactant on oil-removing effect, the best scope of parameters has been got. Besides, modified equipment to increase 4 times of oil-water separation time and summarized experiences of production management with overflow circulation among tanks, oil-removing operation after the tank liquid cooled down, equipment clean and so on to reach less than 0.8g/L oil content of degreasing area with 62 jobs per hour.

degrease, oil content, separate, overflow