AISI 304不锈钢铣削加工性能实验分析

2016-04-07神会存肖顺根赖联锋

神会存 肖顺根 赖联锋

(宁德师范学院,宁德 352100)

AISI 304不锈钢铣削加工性能实验分析

神会存 肖顺根 赖联锋

(宁德师范学院,宁德 352100)

利用硬质合金铣刀,对奥氏体不锈钢AISI 304进行铣削加工实验研究。讨论切削速度和进给率的变化对刀具寿命的影响。实验结果表明,刀具寿命随切削速度的增加而降低,随进给率的增加而增加。以生产率最高和刀具寿命最长为目标,给出单刃铣刀铣削加工的最佳切削参数。

AISI 304不锈钢 复合涂层硬质合金刀具 铣削 刀具寿命 生产效率

引言

奥氏体不锈钢是一种耐腐蚀性很强的铬镍钢,具有其他合金不具备的优良机械性能。奥氏体不锈钢是非磁性材料,无法用传统的热处理淬火处理,但可以通过冷加工强化[1]。

在机械加工中,奥氏体不锈钢AISI 304是一种硬度很高的材料。加工过程中存在许多困难,如刀具不规则磨损和后刀面积屑瘤等[2]。积屑瘤的存在会加快刀具的磨损、破坏工件的表面完整性。该材料的可加工性差,通常有以下原因:低热传导性(是普通碳钢的50%)、高韧性、高延展强度、高断裂韧性和高加工硬化率。加工硬化会导致刀具磨损和损坏率的增加,降低加工硬化对刀具寿命影响的一种方法是用锋利的刀具在高进给率下进行端铣操作。

相对于车削而言,硬质合金刀具铣削的切削条件更为苛刻[3-4]。这是由于铣刀由若干刀齿组成,切削过程不连续,导致形成梳状微裂纹。与车削不同,切屑始终与刀片保持接触,端铣更易形成积屑瘤。

本文采用复合涂层(TiN/TiCN/TiN)硬质合金单刃端铣刀,对AISI 304不锈钢进行铣削实验研究。

1 实验内容

1.1 工件材料

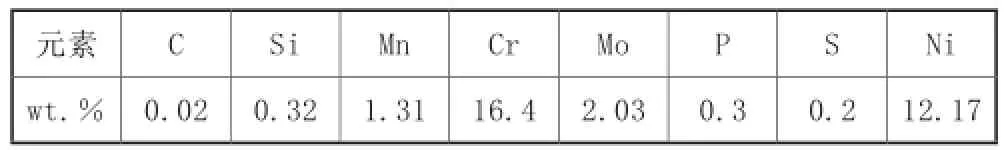

AISI 304不锈钢工件尺寸为50.8mm×50.8mm×120mm,屈服强度、拉伸强度分别为296、600MPa,硬度为HRB88,其化学成分见表1。

表1 AISI304不锈钢的化学成分(wt.%)

1.2 刀具材料

使用的刀具是复合涂层(TiN/TiCN/TiN)硬质合金铣刀,刀片开有断屑槽,后角70°,前角150°。刀架采用直径为12mm的单柄刀架。

1.3 切削试验

端铣切削试验所用机床为OkumaMX-45 VA数控加工中心,最大主轴转速为7000r/min,最大功率为10马力。采用湿式切削,切削速度为150、190、225、260m/min;轴向切深和径向切深保持不变,分别为10mm和2mm;进给率分别为0.025、0.050、0.075、0.100mm/rev。每个切削速度都分别与4种进给率组合,因此总的切削试验数是16个。每个实验重复3次,以保证后刀面磨损读数的准确。用VHX-1000型三维数码显微镜测量后刀面磨损磨损量VB,以VB达到0.3mm作为刀片寿命的标准。

2 结果与讨论

2.1 切削速度和进给率对刀具寿命的影响

切削速度和进给率对刀具寿命有显著影响。由图1可看出,进给率不变时,随着切削速度的增加,刀具寿命明显减少。

图1 不同进给率下切削速度与刀具寿命间的关系

切削速度较高(V=260m/min)时,进给率的变化对刀具寿命的影响不大。此时,若进给率在0.05~0.1mm/rev,刀具寿命在3~4min。当进给率取最小值0.025mm/rev时,刀具寿命增加至约两倍(7.4min)。这可能是由于进给率较小时,切削抗力较低,刀片作用在切削区域的时间较长,冷却时间较充分[5]。这也是在同样的冷却液作用条件下,进给率较大时积屑瘤更易形成的原因。因此,高速铣削AISI 304时,应采用较小的进给率(约为0.025mm/rev)。

2.2 生产效率

金属切削加工性能的一个重要指标是单位时间内除去的材料体积,即生产效率。如果生产效率低,仅仅延长刀具寿命意义不大。

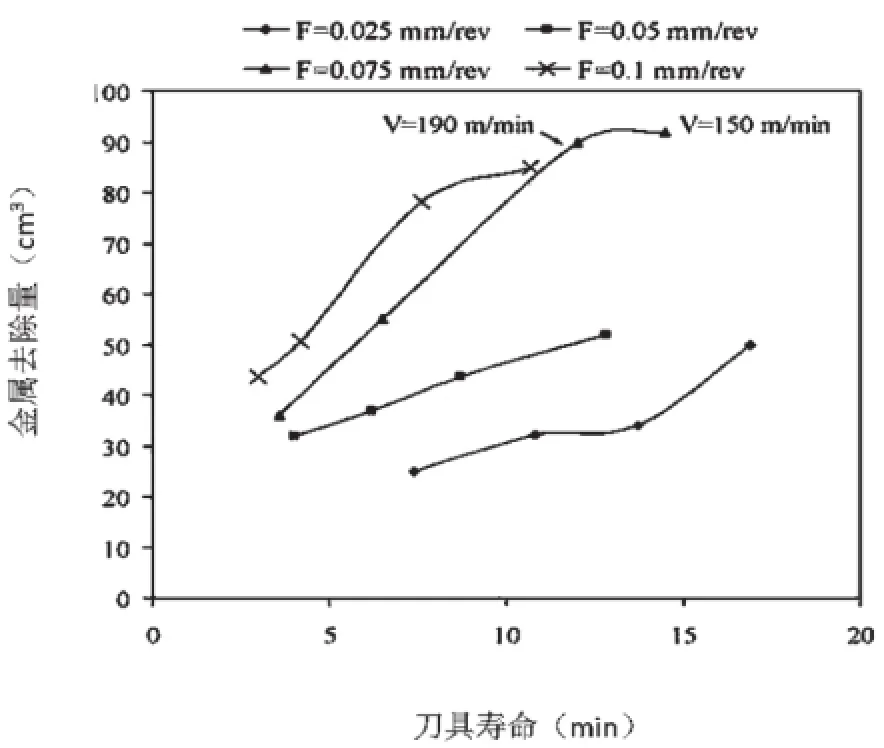

由试验可知,在切削速度V=150m/min和进给率F=0.075mm/rev时,材料去除率最大(如图2所示)。在该切削条件下的刀具寿命约为14.5min,接近16.9min的最长刀具寿命。

图2 刀具寿命与金属去除量间的关系

刀具寿命最长的切削参数(V=150m/min和F=0.05mm/rev),材料去除率约为最大去除率的50%。因此,最佳切削参数,应是材料去除率高,且刀具寿命也相对较长。由实验得到符合这种要求的切削参数有两组,见表2。

表2 两组最佳切削参数组合

3 结论

本文采用复合涂层硬质合金刀具对奥氏体不锈钢AISI 304进行端铣试验研究,通过本文研究,得出以下结论:

(1)刀具寿命随切削速度的提高而降低。在190、225、260m/min三种切削速度下,刀具寿命接近相等,但在切削速度V=150m/min时,刀具寿命几乎倍增。

(2)切削速度较高时,进给率变化对刀具寿命影响较小。当切削速度V=260m/min时,采用不同进给率时刀具寿命几乎相同。

(3)使生产效率和刀具寿命都较高的最佳切削参数是切削速度V=150m/min、进给率F=0.075mm/rev。

[1]张清阁.面铣加工奥氏体不锈钢的切削参数优化及有限元仿真研究[D].济南:山东大学,2013.

[2]Korkut I,Kasap M,Ciftci I,et al. Determination of Optimum Cutting Parameters During Machining of AISI 304 Austenitic Stainless Steel[J]. Materials and Design,2004,25(4):303-305.

[3]Andersson C,Andersson M,Stahl JE. Experimental Studies of Cutting Force Variation in Face Milling[J]. International Journal of Machine Tools and Manufacture,2011,51(1):67-76.

[4]Moradi H,Movahhedy MR,Vossoughi G. Dynamics of Regenerative Chatter and Internal Resonance in Milling Process with Structural and Cutting Force Nonlinearities[J].Journal of Sound and Vibration,2012,331(16):3844-3865.

[5]高东强,艾旭,陈威,等.涂层硬质合金刀具对奥氏体不锈钢的切削特性[J].材料科学与工程学报,2016,34(3):437-444.

Experimental Analysis on Milling Performance of AISI 304 Stainless Steels

SHEN Huicun, XIAO Shungen, LAI Lianfeng

(Ningde Normal University, Ningde 352100)

This work reports an experimental study on the performance of multilayered carbide tools for end-milling of AISI 304 austenitic stainless steels. The influence of cutting speed and feed rate on the tool life is discussed. The experimental results show that the tool life decreases with the increase of the cutting speed, and increases with the increase of the feed rate. With the highest productivity and the longest tool life as the goal, the optimal cutting parameters are given.

AISI 304 stainless steel, multilayered carbide tools, milling, tool life, productivity

福建省教育厅科技项目(JA14327)、宁德市科技计划项目(20140178)、宁德师范学院校级课题(2013F28、2015Z03、2015T07)。