大采高工作面支架稳定性及控制技术

2016-04-06李朋迪

李朋迪,张 博,郑 伟

(山西长平煤业有限责任公司,山西 晋城 048006)

大采高工作面支架稳定性及控制技术

李朋迪,张博,郑伟

(山西长平煤业有限责任公司,山西 晋城 048006)

[摘要]为解决长平矿大采高一次采全高工作面煤层软、倾角大、顶底板赋存不稳定、支架倾倒等难题,基于支架-围岩关系理论,通过理论分析、现场试验等方法分别从围岩、设备稳定性两方面入手,采用超前移架、煤壁注浆、调斜、人工靠架、控制底板等具体措施,有效保证了工作面在推进过程中支架的稳定性,实现了复杂条件下缓斜煤层大采高工作面的安全高效回采。

[关键词]大采高;支架;稳定性;控制技术

Support Stability and Control Technology of Largemining Height Working Face

大采高工作面受采高增大的影响,围岩稳定性急剧下降。对于软煤,工作面端面稳定性控制问题更加突出,如长平矿4314缓倾斜煤层大采高工作面由于煤层较软,片帮严重,导致空顶距大幅度增加,进而使顶板受力状态进一步恶化,频繁发生端面冒落,降低支架接顶质量,打破支架受力平衡,导致支架发生倾斜难以控制[1-4],出现倒架、咬架等现象,移架困难从而严重影响生产。同时,由于煤岩层具有一定倾角,刮板输送机与支架极易发生联动失稳,造成刮板输送机下滑与支架倾倒[5],以及支架接顶质量差,进一步恶化了顶板控制情况。为此,必须从改善支架与围岩关系的角度使支架与围岩共同发挥积极作用,构成稳定系统[6]。本文将支架与围岩稳定性统一考虑,从改善围岩稳定性与设备稳定性两方面同时入手,解决了支架围岩系统的稳定性控制问题。

1工作面概况

4314工作面走向长1703.8m,工作面长220.7m。开切眼至300m处呈机头低机尾高现象,平均倾角10°,最大14°。煤体疏松,片帮严重;直接顶为砂质泥岩,平均厚度1.3m,受构造影响,直接顶赋存不稳定,厚度变化大,节理裂隙发育;基本顶为中粒砂岩,平均厚度11.89m;直接底为泥岩,薄层状含炭质,平均厚度0.5m。上覆岩层有含水层,其中顶板砂岩含水层、上覆K8,K10砂岩含水层影响较大,工作面顶板有淋水。

工作面使用ZY12000/28/62大采高液压支架,共布置130架支架(包括端头架及过渡架);采煤机选用SL500双滚筒采煤机,刮板输送机采用SZZ1000/2×855中双链刮板输送机。

2支架稳定性理论分析

液压支架在顶板载荷P(合力为P)、支架自重力G、相邻支架作用力P上,P下,底板对支架支撑力r(合力为W1),支架初撑力反作用力q(合力为W2),顶底板对支架摩擦力f1,f2作用下处于平衡状态。支架受力模型如图1所示[7-8]。

图1 支架受力模型

支架防倒的力学模型为[6]:

Mkn=Gcsinα-W2μ2H+PsinαH+(P上-

P下)H-Pcosα(B/2)

式中,Mkn为防治支架倾倒的扭转力矩;μ2为顶板与支架间的摩擦系数;H为支架高度;B为支架底座宽度;c为支架中心高度。

由上式可知,支架倾倒与支架自重、初撑力、底座宽度、相互作用力、工作面倾角、采高、顶板压力等因素密切相关。受客观条件限制,可通过改善支架初撑力、相互作用力及顶板压力方面控制其稳定性。

3围岩稳定性控制

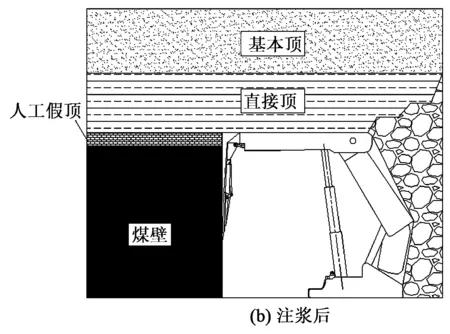

倾斜条件下煤壁与直接顶稳定性对支架稳定性产生较大影响,可通过控制煤壁及直接顶稳定性改善支架受力状态。4314工作面直接顶力学性能差,赋存不稳定,同时由于采高大煤层较软,煤壁易发生呈斜面状片帮,造成空顶距增大,如图2(a)所示。直接顶随片帮发生端面冒落,端面距进一步增大,出现高冒区,致使支架无法接顶稳定性变差,且出矸量大对运输设备造成较大损耗影响正常生产。对此,采用超前移架与注浆相结合的方式可以缩小端面距,改善顶板受力状态,防止端面冒落,如图2(b)所示。

图2 工作面煤壁注浆加固前后煤壁及顶板

3.1顶板稳定性控制

(1)超前移架由于煤质较软,在本循环割煤移架后,煤壁就已经发生严重片帮、空顶距大。因此,为增加支架对顶板的控制,减小空顶距,在下一循环开始前即可超前移架及时护帮护顶,减小空顶距。由于移架过程中漏矸严重,因此当机组在顶板破碎段割煤时,应将机组设置在移架区域的上方(即刮板输送机运行的反方向),防止矸石难以通过机组下方通道造成淤塞,避免发生压死刮板输送机的事故。

(2)注浆加固煤壁直接顶发生端面冒落的主要原因是煤壁片帮严重导致空顶距增大,顶板受力状态恶化。注浆改善煤壁强度是防止端面冒顶的重要手段。注浆一方面使直接顶处在有煤壁支撑的状态,同时配合超前移架,最大限度减小空顶距,改善直接顶受力状态,避免端面冒落;另一方面由于直接顶力学性质较差,难以作为完整顶板留住导致支架接顶质量差,将注浆孔位置上移至靠近顶板的位置,可以间接形成一个由马丽散加固较为完整的煤顶,如图2(b)所示,将支架及时移到煤顶下方使支架顺利接顶,改善支架受力状态。

3.2底板稳定性控制

不论是煤底还是泥质底板,水都会对其产生软化作用。大采高液压支架重心高而稳定性差,极易受底板倾角及强度影响。遇水软化后的底板易导致支架在运动过程中重心偏移,引发倾倒,因此,避免底板软化对控制支架稳定性至关重要。

工作面采用自然排水与人工排水相结合的方式,通过控制底板坡度、低洼区加强抽水等手段减少水对底板软化的影响。

4设备稳定性控制

缓倾斜条件下极易发生刮板输送机下滑及支架倾倒。在不对大采高液压支架与刮板输送机进行改造的前提下,采用伪斜开采与人工靠架相结合的方式,在厚5.9m最大倾角达14°的工作面成功实现大采高一次采全高回采作业。

4.1伪斜开采改善设备稳定性

伪斜开采主要包括防止刮板输送机下滑、单向推移刮板输送机、支架调向。

(1)预防工作面刮板输送机下滑由于工作面机头机尾落差大,回采过程中刮板输送机下滑,首先造成机头安全出口不畅通行人进料困难;其次导致输送机机头卡住巷帮致使刮板输送机推移困难影响生产;第三是刮板输送机下滑带动支架下滑,使支架稳定状况进一步恶化。将其调整成伪斜,确保刮板输送机具有较好的稳定性,为改善支架稳定性提供保障。

采用单向推移刮板输送机的方式调整伪斜,合理控制机头超前机尾15~20m。与此同时,机组单向割煤,由机头向机尾依次单向推移刮板输送机,逐渐调整支架框架向机尾方向偏移,利用支架推移框架将刮板输送机顶向机尾,使刮板输送机在推移过程中保持向上的趋势。

(2)支架调向由于工作面倾角大,支架具有下滑趋势。支架下滑方向与伪斜开采的方向相反,不利于调整伪斜。对此,需对支架进行调向,一方面改善支架倾斜状况,另一方面为伪斜开采提供保证。

支架调向主要采取以下方式:

利用采煤机靠架调向当支架降下不受顶板载荷时,使用采煤机滚筒沿支架下滑相反方向顶推支架护帮板的方式促使支架调向,顶推过程中需同时将上侧支架侧护板收回为支架移动提供空间。同时,采煤机靠架可调整支架架间距,保证支架有足够的侧护空间,为使用支架侧护板靠架创造条件。

单体柱调整支架底座即在支架移动过程中利用单体柱顶住待调整的支架底座,施加与下滑方向相反的力,促使支架底座与推移框架有向上的趋势,避免支架与刮板输送机下滑。

4.2人工靠架改善支架倾斜角度

回采过程中仅仅依靠伪斜开采并不能完全改善支架倾倒状况。由于底板具有倾角,支架重心发生偏移,支架具有倾倒的趋势。在移动过程中若不加以限制支架将进一步倾斜,必须在移动过程中采取措施使支架倾斜处于可控状态。

(1)利用支架侧护板靠架在移架过程中,利用支架侧护板为支架提供与支架倾斜方向相反的约束力,使支架倾斜状况得以改善或保持。

利用侧护板靠架,根据顶板是否破碎分为2种方式:

顶板破碎时为避免破坏顶板,靠架只能单架操作。即靠架时只降1架,相邻支架两人配合操作,可采用2种方式操作。第1种方式,待本架降架拉出后,机尾侧邻架收回侧护板的同时本架打出侧护板并升架,通过侧护板适当调节支架顶梁带动整个支架,从而减小支架倾斜;第2种方式,本架降架同时打出侧护,拉出的同时将相邻机尾支架的侧护板收回,打出本架侧护升紧支架。

顶板完整时假设从机尾向机头方向依次为C,B,A三架。C架已拉出,B架A架待拉出,从机尾向机头方向拉架次序依次为C,B,A。利用侧护板靠架时,其操作流程为:C架拉出后未升起→打出B架侧护板、收回C架侧护板同时降B架→打着B架侧护板将B架拉出(不升架)→升紧C架→打出A架侧护板、收回B架侧护板同时降A架→打着A架侧护板将A架拉出→将B架升紧。利用侧护板从机尾向机头方向依次靠架可取得良好效果。此方法的优点在于在拉架时机尾侧邻架不需反复升降,将对顶板的破坏作用降到最低。两架均处在降架状态,侧护板收回更彻底,侧护板对支架的扶正作用更为明显,因此在顶板完整时采用该方法既能减少对顶板的损伤又可对支架起到更好的扶正效果。

(2)单体柱调架、靠架在降架、拉架、升架过程中,利用单体柱对倾斜支架的顶梁和尾梁施加与支架倾倒方向相反的作用力,改善支架在运动过程中的受力状态,减小倾斜角度,避免支架受重心偏移影响进一步倾斜。

(3)垫方木减小支架倾斜拉架前在支架倾斜侧底座下垫方木,拉架过程中将支架底座吊起,支架拉至方木上方,人为改善支架下方底板倾角及摩擦系数,通过方木将低侧的底座垫起避免其进一步下陷与倾斜。

(4)清理煤矸在靠架前需将支架底座前方与下方及相邻支架底座架间的煤矸清理干净,一方面保证支架较高处底座下方没有因煤矸将其垫高造成支架进一步倾倒;另一方面清理架间煤矸为支架靠架及调向提供空间。

5现场实践

4314大采高工作面于2014年10月25日开始回采,受顶底板影响,工作面支架在7~100号范围内先后出现支架倾倒现象,支架倾角最大达到20°。回采过程中,一方面实时监测顶板情况,及时维护顶帮控制围岩稳定性;另一方面在作业循环中采取扶架等措施,坚持边回采边扶架、保证支架在回采过程中倾斜状况不恶化的原则,取得了大采高一次采全高重型液压支架在倾角达20°的条件下仍能保持月推进150m的好成绩。截至2014年12月24日,4314工作面共计推进300m,顺利走出构造异常区。回采过程中随工作面推进支架倾角变化情况如图3所示。

图3 工作面部分支架倾角变化规律

通过现场实践得出,协调靠架与推进度的关系,扶架的同时保证推进度对回采的顺利进行至关重要。支架由于重心偏移,移动过程中具有倾倒趋势,因此必须在其移动过程中进行扶架。然而,扶架耗时较长,影响正常回采,尤其是工作面停采进

行扶架将更大程度受到顶板来压的影响,不利于支架的扶正。受煤层赋存条件影响,工作面底板具有一定倾角,支架不可能完全扶正,因此只需将支架扶正到一定角度保证正常推进即可。在保证每个循环支架倾倒状况不进一步恶化的前提下正常推进,最大程度减弱顶板来压的影响,是控制支架稳定性保证生产顺利进行的重要手段。

6结论

通过理论分析及现场实践,提出一套符合长平矿缓倾斜煤层大采高支架稳定控制技术,得出以下结论:

(1)通过采用超前拉架、注浆加固煤壁及排水防止底板软化等手段有效控制了围岩稳定性,改善了支架等设备的受力状态。

(2)采用工作面调斜与人工靠架相结合的方式有效改善了支架倾倒状况,避免了支架在回采过程中倒架现象的发生。

(3)以支架移动过程中不进一步倾斜为靠架的基本原则,确保设备稳定性在可控状态下,为回采工作提供有力保障。

[参考文献]

[1]张东升,吴鑫,张炜,等.大倾角工作面特殊开采时期支架稳定性分析[J].采矿与安全工程学报,2013,30(3):331-336.

[2]王玮,张阳阳,张磊,等.破碎底板条件下大倾角工作面综采设备稳定性技术[J].煤矿安全,2014,45(10):62-64.

[3]徐涛.大倾角综放工作面液压支架稳定性技术探讨[J].煤炭科学技术,2007,35(9):58-62.

[4]白庆升,屠世浩.脆煤综放面煤壁片帮机理及控制技术[J].煤炭与化工,2014,37(1):14-19.

[5]杨超峰,李志勇,张旭和.大倾角工作面液压支架稳定性机理分析[J].煤炭科学技术,2013,41(7):47-50.

[6]王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

[7]何富连,杨伯达,田春阳,等.大倾角综放面支架稳定性及其控制技术研究[J].中国矿业,2012,21(6):97-100.

[8]杨伟,杨宇,王晓,等.大倾角煤层伪斜工作面支架稳定性分析[J].煤炭工程,2011,1(6):88-90,93.

[责任编辑:邹正立]

[中图分类号]TD823

[文献标识码]B

[文章编号]1006-6225(2016)01-0040-03

[作者简介]李朋迪(1983-),男,山东昌邑人,工程师,主要从事大采高工作面技术管理工作。

[收稿日期]2015-07-07

[DOI]10.13532/j.cnki.cn11-3677/td.2016.01.010

[引用格式]李朋迪,张博,郑伟.大采高工作面支架稳定性及控制技术[J].煤矿开采,2016,21(1):40-42,6.