在相似模拟试验中利用超声波检测技术探测底板破坏深度

2016-04-06许延春谢小锋董检平

许延春,谢小锋,董检平,曹 凯

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

基础研究

在相似模拟试验中利用超声波检测技术探测底板破坏深度

许延春,谢小锋,董检平,曹凯

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

[摘要]随着矿井开采深度的增加,工作面底板承压含水层水压也逐渐升高。为了更深入研究承压开采工作面底板破坏规律,以赵固二矿11050工作面为原型,进行了相似模拟试验,以石膏块模拟底板L8灰岩,监测底板应力和位移。将超声波检测技术应用于底板岩层结构破坏分析上,探测回采前后物性变化,并结合岩体内部波速与力学特征的关系,给出底板岩体破坏的判断标准。结果表明:随着工作面推进,底板裂隙逐渐发育,在工作面后方20m范围内,底鼓量最大,且位移曲线与应力曲线基本吻合;超声波探测最终确定底板破坏深度为28~32m,与现场实测结果一致。

[关键词]相似模拟;超声波探测;底板破坏;承压开采

随着矿井开采深度的增加,工作面底板承压含水层水压逐渐升高,深部开采突水事故日趋增多,给矿井生产带来了巨大的经济损失和人员伤亡[1-3]。采场底板变形与破坏是底板突水的重要影响因素,查阅相关文献[4-7]发现,国内外学者研究底板破坏深度和破坏形态主要有4种方法:理论计算、数值模拟、相似模拟和现场实测。其中相似模拟试验模型铺设简单,观测过程方便,可根据需要测得模型内各位置应力、位移等参数,进而得到直观的底板破坏规律。文献[8-9]设计了新的承压水模拟装置;文献[10-11]在二维试验台的基础上研制了三维固流耦合模拟试验台;文献[12-13]研究试验装置的结构优化。可以看到目前的相似模拟试验研究重点都是加载系统和测试系统的完善,试验中底板破坏深度及破坏形态主要通过观察裂隙发育情况来判断,对采动后底板岩层物性变化研究较少。本文以赵固二矿11050工作面为原型进行相似模拟试验,在工作面回采过程中,监测底板应力、位移等参数,同时利用超声波检测技术探测底板岩层波形变化,进而分析其物性变化,并结合岩体内部波速与力学特征的关系,给出底板破坏的判断标准。试验以石膏块模拟底板L8灰岩,这样既能有效地模拟承压水对底板岩层产生的垂直荷载,又可模拟承压水导升后水压发生局部降低的特征。该研究为承压水上开采工作面底板破坏深度探测提供借鉴。

1工程概况

赵固二矿11050工作面主采山西组二1煤层,埋深-680m,为单一近水平煤层,平均倾角5.5°,平均厚度6.32m。工作面倾斜长度180m,走向长度2131m,采用走向长壁一次采全高综合机械化采煤法,全部垮落法管理顶板。煤层直接顶以砂质泥岩、泥岩为主,基本顶为细~粗粒砂岩;底板多为砂质泥岩和粉砂岩,局部为细粒砂岩,偶见炭质泥岩。工作面主要充水水源为底板L8灰岩,其平均厚度8.22m,局部岩溶发育,富水性强,水压高达7MPa,而隔水层平均厚度只有32.5m。在如此复杂的水文地质条件下,采用大采高一次采全厚开采,支承压力在底板中的应力集中程度会更高,无疑会增大底板突水几率。

2相似模拟试验

由于L8灰岩岩溶裂隙发育,为了更好地反映其裂隙率,使其更符合实际,试验前制作若干尺寸为50mm×140mm×20mm(长×宽×高)的石膏块,模拟L8灰岩层,层状错位铺设,这样既能有效地模拟承压水对底板岩层产生的垂直荷载,又能清晰地观测试验过程中承压水导升水压局部降低后,含水层的运移特征,使测量结果更精确。

2.1相似模拟比例确定及模型建立

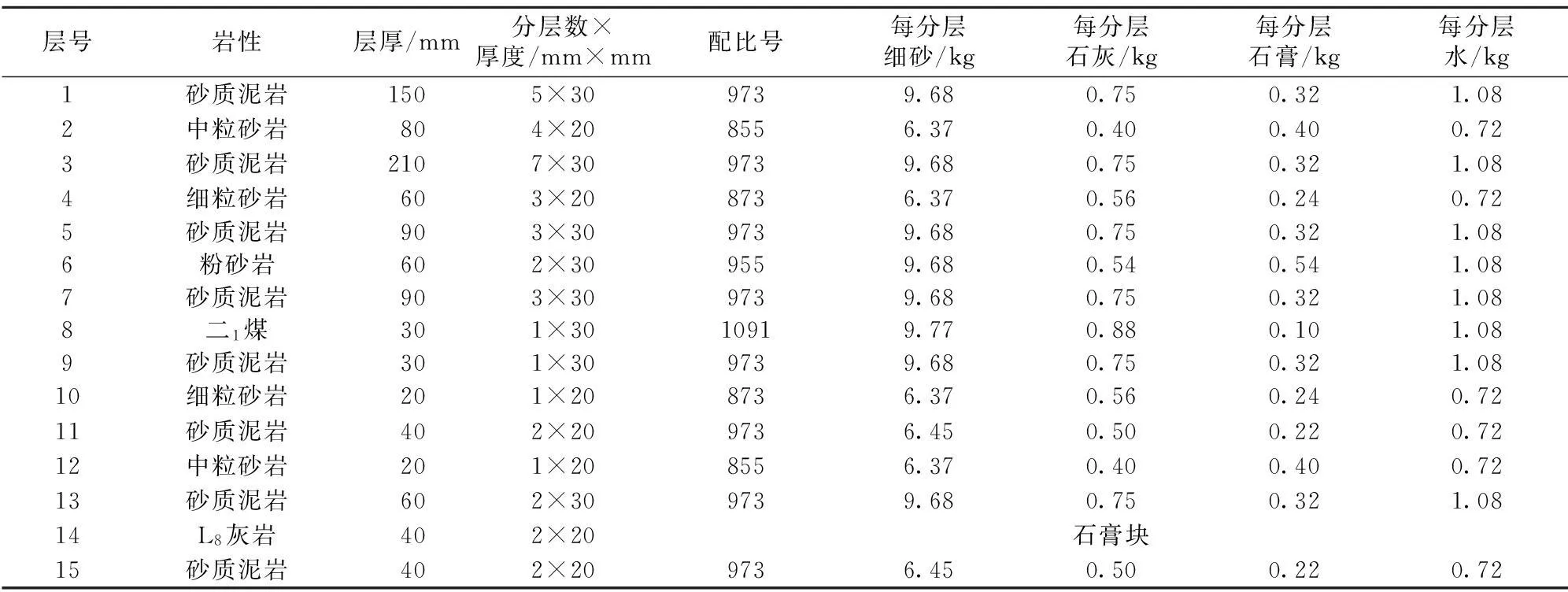

试验台包括3个系统:框架系统、加载系统、监测系统。框架尺寸为1.6m×0.14m×1.3m(长×宽×高),有效试验高度1.1m。加载系统包括2部分:模型顶部加载286kg金属块模拟上覆岩层自重;底部采用特定刚度弹簧组模拟水压。监测系统包括3部分:超声波探测;应力监测,在煤层下方40mm岩层中埋设一排压力传感器,从距边界300mm处每隔100mm布置1个测点,共11个,从右至左依次编号1~11;位移监测,从煤层下方至L8灰岩,共布置1号、2号、3号3条水平测线,每条测线自边界处每隔100mm布置1个测点,共15个,从右向左依次编号1~15,具体布置如图1所示。模型左右两侧各留出300mm边界效应区,工作面自开切眼从右向左推进,每隔2h向前推进50mm,推进总长度为1000mm。

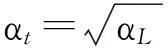

表1 各分层材料配比

图1 相似模拟试验台布置

2.2相似模拟试验过程

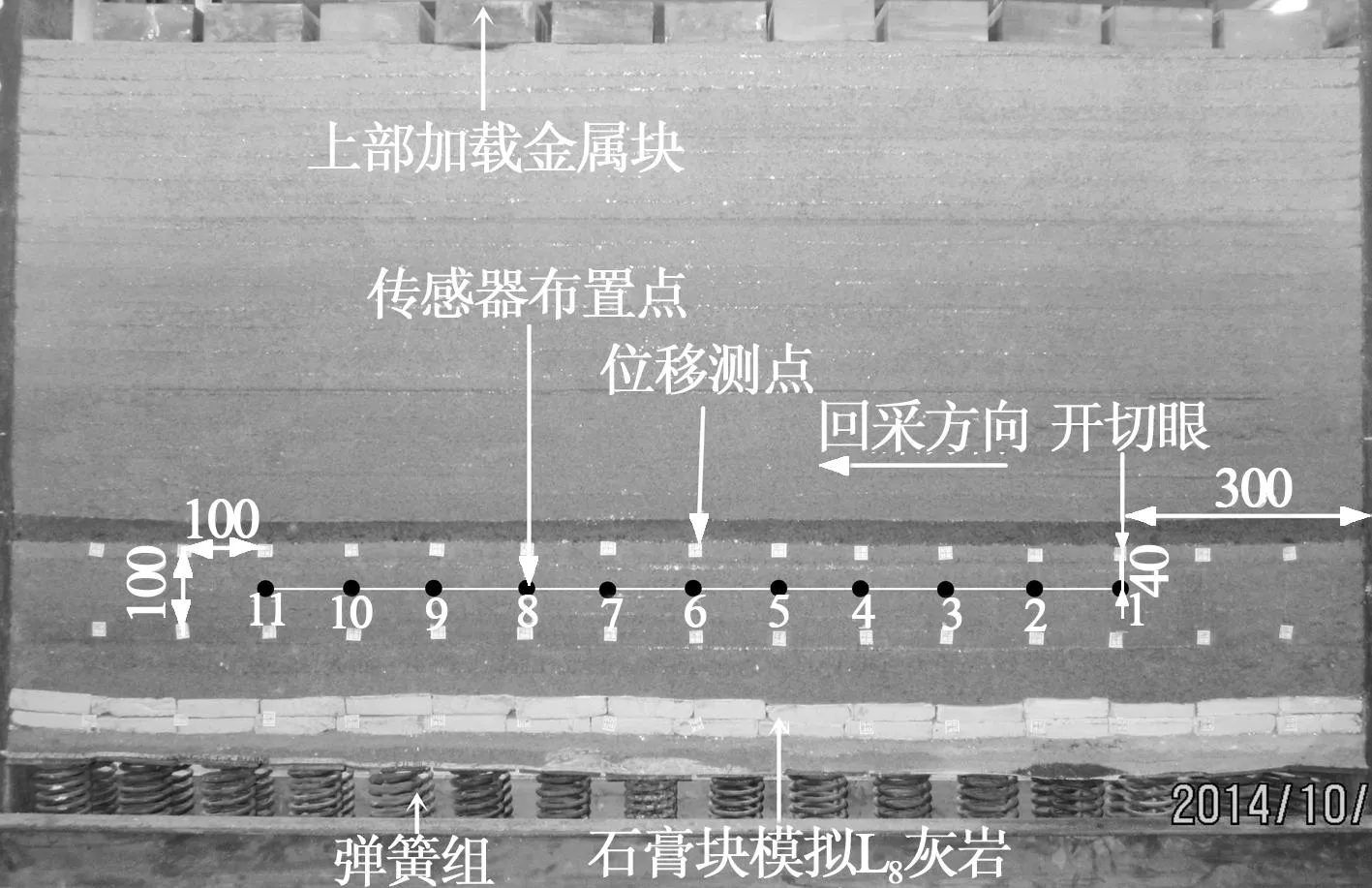

试验重点观察开挖过程中底板破坏情况,如图2所示。为了便于和实际情况对比,文中在分析试验结果时,所涉及到的尺寸均是将试验数据按几何相似比转换为实际尺寸。

图2 工作面顶底板破坏情况

从图2可以看出:工作面推进60m时,直接顶初次垮落,基本顶出现离层裂隙,底板轻微鼓起。推进80m时,基本顶初次垮落,底鼓量明显增大,同时在开切眼附近底板岩层产生垂直裂隙,裂隙深度约为8m。推进120m时,采空区顶板大量垮落,底板被部分压实,底鼓现象缓和。推进140m时,工作面附近区域产生新的底鼓,同时在距离开切眼60m处,底板岩层产生新的垂直裂隙,裂隙深度约为16m。推进180m时,工作面煤壁处,底板出现明显的破坏裂隙,同时原有垂直裂隙继续向深部扩展,岩层中横向小裂隙也逐渐发育,裂隙数目增加,底板破坏加剧。推进200m时,工作面煤壁附近底鼓量明显增大,顶底板严重破坏,底板出现大范围的不同扩展深度的裂隙,同时在承压含水层位置出现明显的导升裂隙,有一条较长的裂隙从承压含水层不断向上扩展,与上部裂隙贯通,工作面有突水危险。分析认为:底板裂隙产生的时间通常在顶板岩层有较大位态变化时或其后不久,这个时间段也是矿山压力最大时。裂隙产生的位置通常在工作面后方20m范围内的底板岩层中,且与底鼓量大的区域吻合。底板岩层在煤体边缘受升降错动产生的剪应力、向上弯曲产生的拉应力和压应力的三重作用,且以剪应力为主,当这种复合作用超过底板岩体强度极限时,即产生破坏。

2.3底板应力测量结果及分析

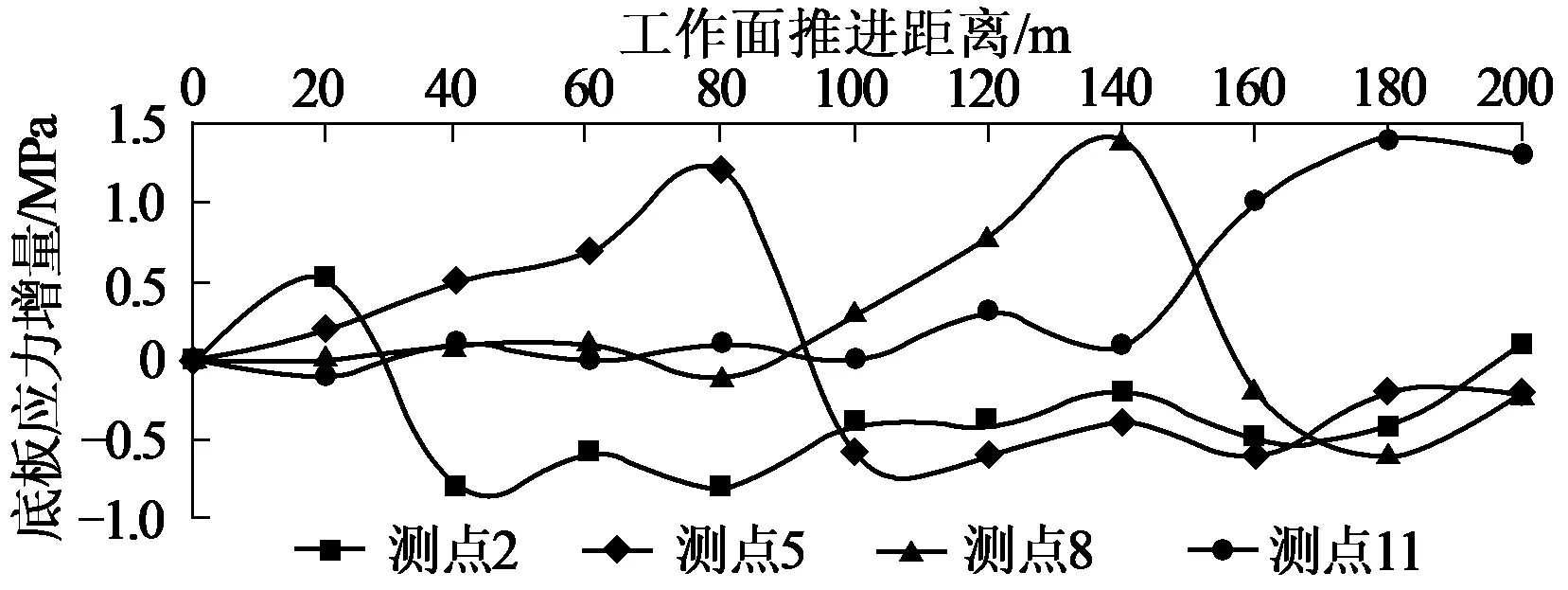

开挖前记录各测点应力作为初始值,工作面每推进100mm(即实际20m)记录一次数据,将其与初始值比较得到各测点应力变化。从这11个测点中选取距离开切眼20m,80m,140m,200m的4个有代表性测点(即测点2,5,8,11)进行分析,结果如图3所示。

图3 有代表性测点应力增量曲线

由图3可知:随工作面推进,底板各测点应力变化趋势一致,都经历了“增大—减小—恢复—稳定”的过程,在宏观上表现为底板的扰动。测点2和5距离开切眼较近,工作面开挖,应力逐渐增加,在工作面经过测点之后,采空区底鼓,底板应力减小。可以发现,各测点应力极大值位置都在工作面推进至该测点之时,分析原因,在工作面推进至测点之前,由于受超前支承压力影响,底板岩层产生应力集中,因而应力持续增加,随着工作面推进,采空区跨度增大,顶板岩层大量垮落,能量释放,底板岩层膨胀,应力减小,底板被压实后,裂隙部分闭合,应力恢复但仍小于初始值。

2.4底板位移测量结果及分析

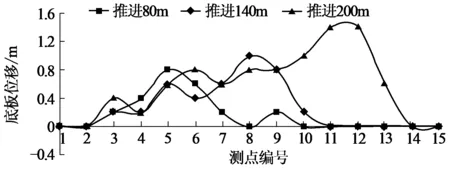

开挖前记录各测点三维坐标作为初始值,工作面每推进100mm(即实际20m)记录一次数据,将其与初始值比较得到各测点位移值(即底鼓量),结果如图4所示。

图4 1号测线各测点位移变化曲线

由图4可知:随着工作面推进,底板整体向上鼓起,推进距离越大,底鼓量越大。工作面推进80m时,测点5底鼓量达到极大值,此时该测点处底板岩层产生明显的垂直裂隙。推进140m时,测点8底鼓量达到极大值。推进200m时,测点12底鼓量达到最大值1.6m。可以发现,底鼓量极大值位置都在工作面后方10~20m范围内,分析原因,是因为在这些测点处,顶板岩层垮落层数多,能量释放大,因而诱发底鼓量大。通过对比1号、3号测线可以发现:两排测线各测点位移变化趋势一致,都随着工作面推进向上移动,底鼓量增大,但3号测线各测点底鼓量明显大于1号测线,说明底板距采空区垂直距离越远,越接近承压含水层的区域,受采动影响变形量越大。对比底板应力曲线与位移曲线可知,底板位移极大值位置滞后于应力极大值位置,但整体趋势一致,说明底板岩层膨胀,应力释放,而当采空区顶板大量垮落,底板被压实后,应力又有所恢复。

2.5超声波探测底板破坏深度

超声波是频率大于20kHz的机械振动波,其具有精确度高、方向性好,穿透能力强、对模型无损伤等优点。工程中主要利用超声波探伤和检测,在室内和现场试验中已有广泛应用。大量的理论分析和现场试验表明,岩体内部声波速度与其力学参数一样,与岩体的密度、孔隙率、含水率、内部结构等因素有关,因此波速能综合反映岩体的力学特征,并作为评估岩体质量的重要参数。此外,声波的振幅、频谱等参数也携带了大量的岩体内部信息,若加以利用,对于分析岩体内部结构特性和破坏过程无疑会提供巨大帮助。基于这样的事实,本文将超声波检测系统引用到相似模拟试验中模型底板岩层的结构破坏分析上。从工程角度考虑,将岩体视为弹性体,当声波波长远小于岩体空间尺寸时,纵波波速Vp和横波波速Vs与介质性质存在如下关系[14]:

(1)

(2)

式中,E为介质弹性模量;μ为介质泊松比;ρ 为介质密度,将上述两式相除,得到:

(3)

对于大多数岩体而言,μ值在0.25左右[14],代入(3)式得,Vp≈1.73Vs。由此可见,纵波传播速度快,易于识别,而横波传播速度慢,容易受到纵波余波的干扰,识别比较困难。

本试验采用ZBL-U520型非金属超声检测仪探测底板破坏深度。试验采用对测方式,将仪器两极分别放在模型两侧对应测点上,换能器与模型间通过凡士林耦合接触。超声波通过岩层时,仪器屏幕上显示接收到的声波波形,根据波形判读得到纵波在底板岩层中的走时T,而两测试面间距(即模型架宽度)L已知,由此求得纵波在模型中的传播速度为:Vp=L/T。当底板岩层中发育有裂隙时,会导致仪器屏幕上首波滞后,据此判读的走时T增加,由此计算的纵波波速降低。

由(1)式得:

(4)

根据经验公式[15],岩石单轴抗压强度σc与纵波波速Vp存在如下关系:

σc=12.3Vp2.67

(5)

当介质ρ和μ一定时,如果定义以E或σc降低20%作为岩体破坏的判断标准,则根据公式(4)和(5)求得,Vp应降低10%,因此,可以以波速降低10%(即波速明显异常点)作为底板岩体发生破坏的判断标准。

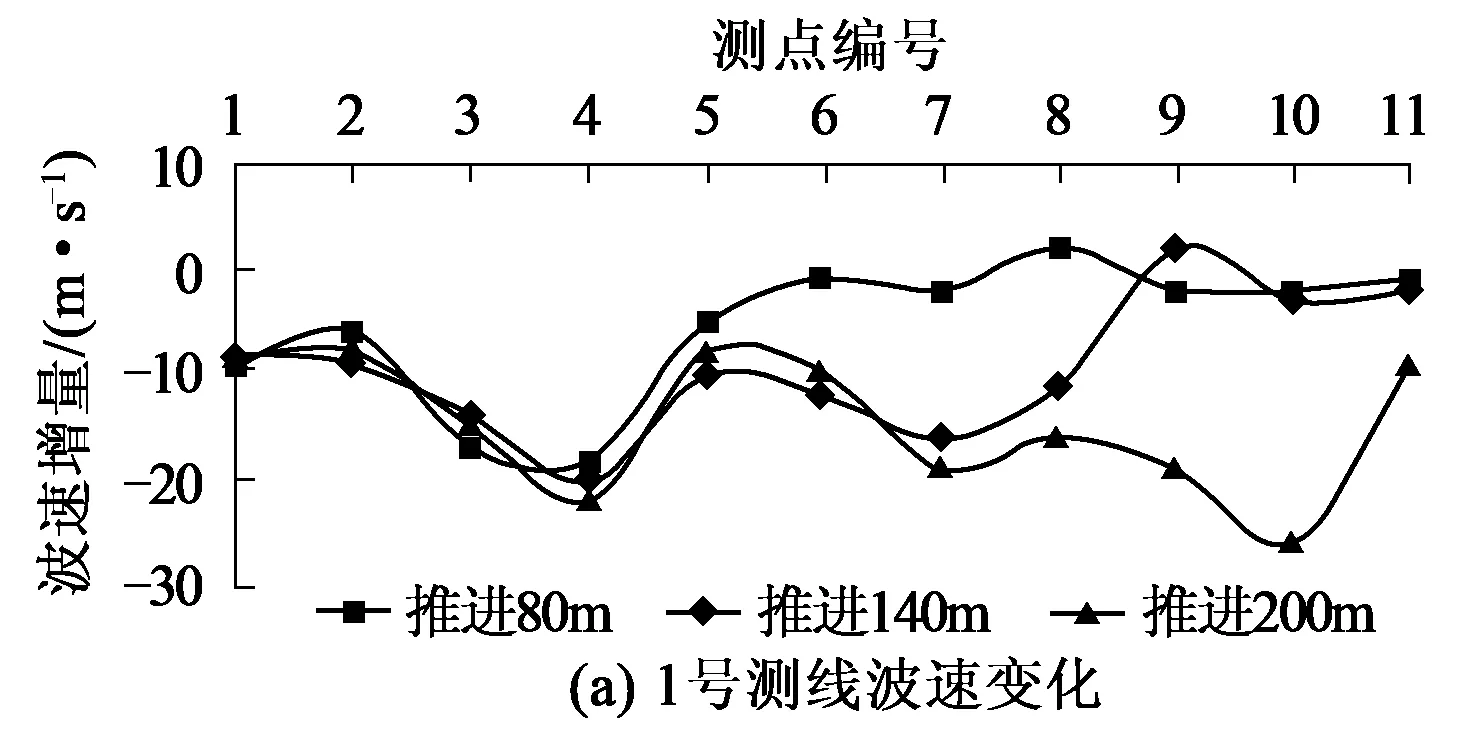

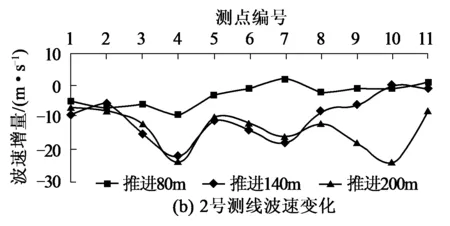

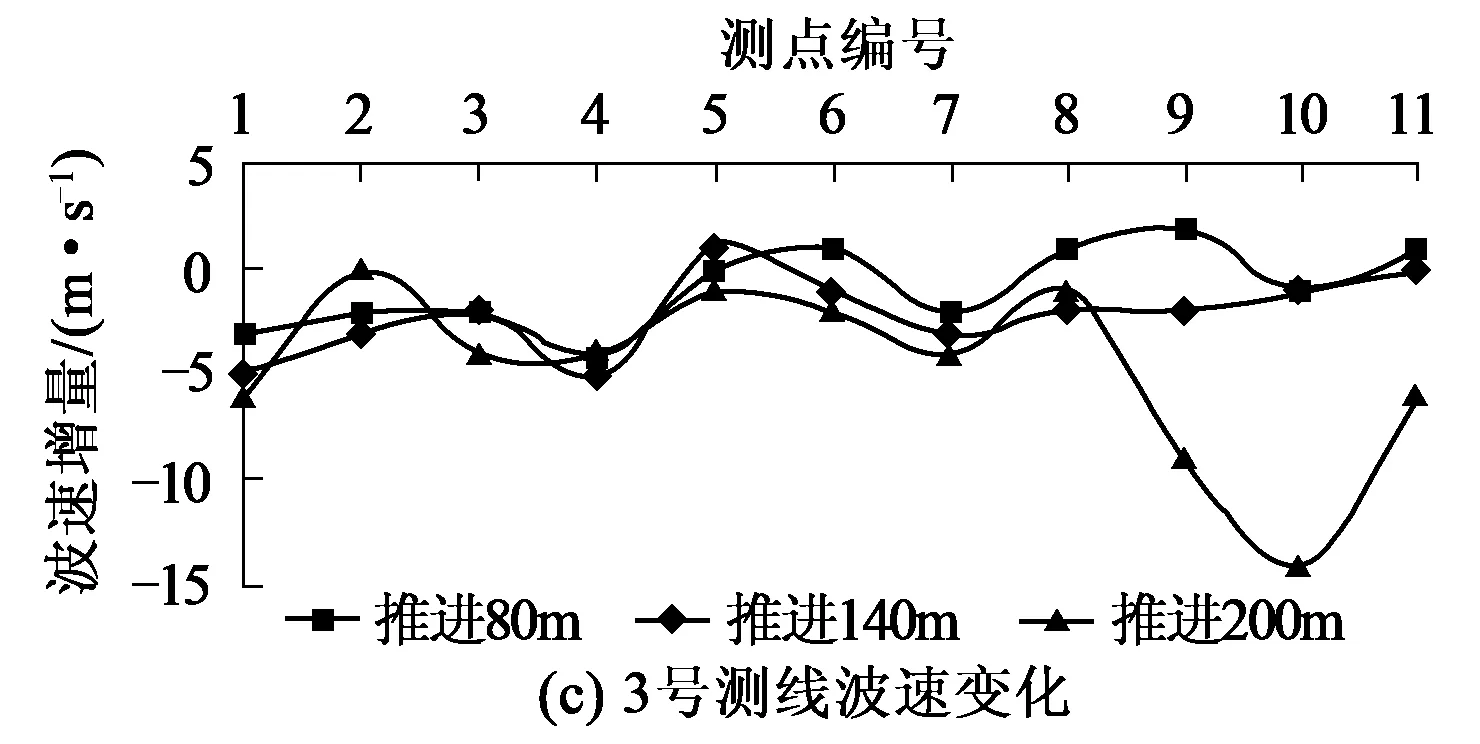

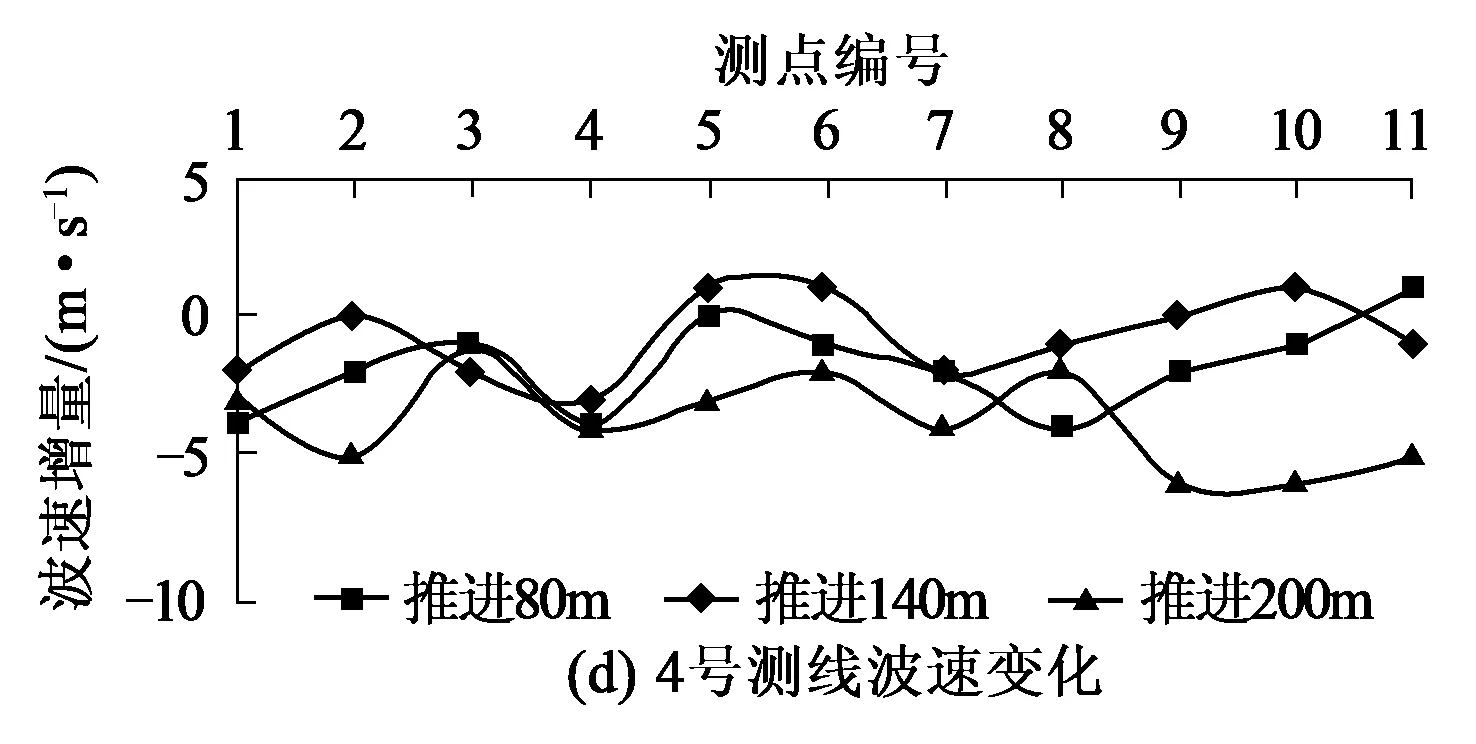

在煤层下方40mm,80mm,140mm,160mm处布置1号、2号、3号、4号4条水平测线,每条测线从距左右边界各300mm处每隔100mm布置1个测点,共11个,从右至左依次编号1~11。由于采用对测方式,模型前后两个面上的测点布置必须一一精确对应。开挖前,测量各测点波速作为初始值,工作面每推进100mm(即实际20m)测量1次数据,将其与初始值比较可以得到各测点波速变化,分析底板岩层物性变化,进而判定底板裂隙发育情况及破坏深度。超声波探测与位移监测、应力监测同时进行,结果如图5所示。

图5 波速测量结果

图5(a)中,在工作面推进80m时,1号测线测点4波速明显降低,出现谷点,分析是因为此时顶板岩层初次垮落,能量场发生变化,底板应力释放,裂隙产生,底鼓量达到最大。波速减小说明超声波在传播过程中能量损耗增加,用裂隙的观点可以判断此时测点4处裂隙发育至8m。继续推进,该测点波速持续降低,推进140m时,测点7出现谷点,说明在位置底板岩层产生了新的裂隙。推进200m时,采空区跨度达到最大,顶板岩层周期性垮落,底板被部分压实,裂隙闭合,因而测点5和6波速有所恢复但仍小于初始值,测点10波速明显降低,说明底板破坏加剧。可以认为测点4处裂隙在工作面推进140m时发育到最大。图5(b)中,在工作面推进80m时,2号测线各测点波速有所波动,但变化量不大,说明此时2号测线底板岩层受开采影响较小。推进200m时,对比1号测线可以发现,测点4,7,10这3个谷点波速继续降低,且测点10波速降低幅度大于10%,认为底板破坏深度达到16m。图5(c)中,只在工作面推进200m时,3号测点10出现谷点,且相对1号,2号测线降低幅度减小,3号测线其他测点无明显变化,测点10处底板破坏深度达到28m,而测点4,7处裂隙未发育至此。图5(d)中,4号测线各测点在整个开挖过程中,波速均没有明显变化,说明32m以下底板未产生明显裂隙。综合以上分析,工作面推进200m时,认为在测点10位置(即工作面后方20m)底板破坏深度达到最大值,为28~32m。

3现场实测结果

赵固二矿11050工作面底板破坏深度观测方法采用矿井直流电法中的对称四极电剖面法。观测回采前后底板岩体视电阻率变化,判断其破坏情况,从而确定底板破坏深度。根据底板破坏深度预计结果施工钻孔,将专门加工的电缆电极埋入钻孔并注浆封孔,埋入钻孔的电缆长度65m,垂深44.3m,沿工作面水平长度34m,电极间距2m。

在工作面回采前后利用直流电法仪观测底板岩体视电阻率变化。为了解决数据多解性问题,采用改变供电极距的办法,分别采取单倍距、双倍距和三倍距在同一时期内重复观测底板岩层视电阻率,以获取底板破坏深度的唯一解(碍于篇幅所限,观测结果图略)。

根据底板破坏深度地质点空间定位方法及倍数判据法[16],确定选取采动岩层视电阻率大于背景值1.5倍以下地质点作为底板破坏深度的边界。结合电极位置分析,底板破坏深度极大值位置定位在单倍距31测点,当底板破坏深度发展到极大值时,破坏深度为30.8m,极大值位置与工作面煤壁水平距离为3.4m。可以发现,超声波探测结果和现场实测结果一致,说明利用超声波检测技术探测底板破坏深度具有一定的参考价值。

4结论

(1)通过相似模拟试验对承压开采工作面底板破坏规律进行了模拟,得出底板破坏动态变化过程,并获取了应力场和位移场的变化曲线。

(2)工作面推进距离越大,底鼓量也越大,在工作面后方20m范围内底鼓量达到最大,且越接近承压含水层的区域,其受采动影响变形量越大,位移曲线与应力曲线基本吻合。

(3)利用超声波探测回采前后底板岩层物性变化,并结合岩体内部波速与力学特征的关系,给出底板破坏的判断标准,最终确定底板破坏深度为28~32m,与现场实测结果一致。

[参考文献]

[1]Jincai Zhang,Baohong Shen.Coal mining under aquifers in China:a case study[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(4):629-639.

[2]许延春,李俊成,刘世奇,等.综放开采覆岩“两带”高度的计算公式及适用性分析[J].煤矿开采,2011,16(2):4-7.

[3]杨天鸿,唐春安,谭志宏,等. 岩体破坏突水模型研究现状及突水预测预报研究发展趋势[J].岩石力学与工程学报,2007,26(2):268-277.

[4]许延春,陈新明,李见波,等.大埋深高水压裂隙岩体巷道底臌突水试验研究[J].煤炭学报,2013,38(S1):124-128.

[5]许延春,陈新明,姚依林.高水压突水危险工作面防治水关键技术[J].煤炭科学技术,2012,40(9):99-103.

[6]许延春,杨扬.回采工作面底板注浆加固防治水技术新进展[J].煤炭科学技术,2014,42(1):98-101.

[7]连会青,夏向学,冉伟,等.新型流固耦合相似模拟材料的抗水性实验研究[J].煤矿开采,2015,20(1):12-16.

[8]姜耀东,吕玉凯,赵毅鑫,等.承压水上开采工作面底板破坏规律相似模拟试验[J].岩石力学与工程学报,2011,30(8):1571-1578.

[9]熊祖强,王晓蕾.承压水上工作面破坏及裂隙演化相似模拟试验[J].地下空间与工程学报,2014,10(5):1114-1120.

[10]弓培林,胡耀青,赵阳升,等.带压开采底板变形破坏规律的三维相似模拟研究[J].岩石力学与工程学报,2005,24(23):4396-4402.

[11]胡耀青,赵阳升,杨栋.三维固流耦合相似模拟理论与方法[J].辽宁工程技术大学学报,2007,26(2):204-206.

[12]谢淮北,孙镇镇,韦朝坤,等.矿用相似模拟试验振实装置的结构优化[J].煤炭技术,2015,34(3):222-223.

[13]赵毅鑫,姜耀东,吕玉凯,等.承压工作面底板破断规律双向加载相似模拟试验[J].煤炭学报,2013,38(3):384-390.

[14]马荣田.岩体声波测试技术及其在巷道围岩岩体波速测试中的应用[J].铁道建筑,2006 (10):37-40.

[15]范瑞迪.浅谈岩石超声波测试技术[J].科学之友,2011(15):26-27.

[16]王家臣,许延春,徐高明,等.矿井电剖面法探测工作面底板破坏深度的应用[J].煤炭科学技术,2010,38(1):97-100.

[责任编辑:张玉军]

Ultrasonic Testing of Floor Breakage Depth on Similar Simulation

XU Yan-chun,XIE Xiao-feng,DONG Jian-ping,CAO Kai

(College of Resource & Safety Engineering,China University of mining & Technology (Beijing),Beijing 100083,China)

Abstract:Withmining depth increasing,the water pressure of floor confined aquifer increases.In order to study further on floor breakage law,this paper takes Zhaogu NO.2 mine 11050 working face as the prototype.The similar simulation test was carried out.With gypsum block simulating L8limestone,the stress and displacement was monitored.Ultrasonic testing was applied to analysis on structural damage of floor.By testing physical properties during mining,and combining the wave velocity to themechanics feature of rock,the floor breakage criterion was given.The results show that:within 20m behind working face,the displacement of floor is the biggest,and displacement curve accords with stress curve.By ultrasonic testing,the floor breakage depth was 28~32m,which was consistent with the measured results.

Key words:similar simulation;ultrasonic testing;floor breakage;mining above aquifer

[中图分类号]TD745

[文献标识码]A

[文章编号]1006-6225(2016)01-0007-05

[作者简介]许延春(1963-),男,河北乐亭人,博士,研究员,博导,研究方向为特殊条件下安全采煤。

[基金项目]中央高校基本科研业务费资助项目(31420146066)

[收稿日期]2015-05-14

[DOI]10.13532/j.cnki.cn11-3677/td.2016.01.002

[引用格式]许延春,谢小锋,董检平,等.在相似模拟试验中利用超声波检测技术探测底板破坏深度[J].煤矿开采,2016,21(1):7-11.