金刚石砂轮激光-超声振动复合修整试验研究

2016-04-06杨志波杨瑞云李斌张振

杨志波,杨瑞云,李斌,张振

(1.河南理工大学,河南焦作454003;2.河南科技学院,河南新乡453003)

金刚石砂轮激光-超声振动复合修整试验研究

杨志波1,杨瑞云1,李斌2,张振1

(1.河南理工大学,河南焦作454003;2.河南科技学院,河南新乡453003)

为解决超硬磨料砂轮修整的效率低、精度差、成本高、工具磨损大等难题,提出激光-超声振动复合的新型修整方法.在超声振动修整方式的优势下,辅助以激光加热,可使砂轮表面软化,塑性增强,修整工具受力减小、磨损率降低,修整效率提高.完成了复合修整系统设计、实验平台的搭建以及试验研究.结果表明:和普通机械修整方式相比,在选择合适工艺参数下的激光超声复合修整砂轮的砂轮形貌、单颗粒磨粒形态和砂轮磨削特性优于普通修整方式.

金刚石砂轮;激光-超声振动复合修整;工艺参数

随着现代科学技术的飞速发展,具有优异性能的难加工材料,如光学玻璃、高温合金、钛合金、超高强度钢、陶瓷及单晶硅等在航天、航空、光学及仪器仪表、汽车等这些尖端领域中的应用越来越多.如何高效精密地加工这些难加工材料已成为当今研究的热点之一.由于对加工精度要求的逐步提高,以及超硬材料的本身难加工的特性,使得磨削加工,特别是使用超硬磨料砂轮对这些材料进行高效精密磨削加工的需求日益增加[1-3].其中以金刚石和立方氮化硼磨粒为主要代表的超硬磨粒砂轮其用量以每年约10%的速度增长[4].然而超硬磨料砂轮的使用仍存在诸多不足,如修整难度大、修整时间长、修整效率低、修整器具磨损严重等.因此,研究快速高效、高质量的砂轮修整技术成为实现难加工材料精密超精密磨削、高速高效磨削、成形磨削、磨削自动化的关键技术之一[5].

当前,高效修整超硬磨料砂轮的方法很多,包括点挤压修整法、杯型砂轮修整法、电火花修整法、在线电解修整法、激光修锐法和超声振动修整法等技术,也有把两种及以上的修整技术复合在一起的,比如激光辅助金刚石笔修整、机械化学复合修整、电解电火花复合修整等.虽然这些方法在一定程度上使磨削质量有所改善,也使砂轮的磨损有所降低,但随着实用性、经济性、便利性、高效性等要求的提高和超硬磨料砂轮自身高硬度的特点,这些修整方法在实际修整过程中仍存在不同程度的局限.杯形砂轮研磨修整法的优点是修整精度较高,但不足之处是修整机构复杂,修整效率低,修整时杯形砂轮的损耗太大;点挤压修整法局限性是只可以修整部分超硬磨料砂轮,如陶瓷结合剂CBN砂轮和多孔结合剂金刚石砂轮[6];ELID磨削技术特别适合加工硬脆材料,但是设备复杂昂贵,阻碍了该方法的应用[7];电火花修整精度高,但缺陷是修整效率低.激光修整方法效率高,可以修整复杂的型面,但是整形精度不理想,同时,该修整方法投资大,对环境及防护要求也很高;金刚石笔辅助超声振动修整方式在整形同时,也可获得修锐效果,并且在延长砂轮使用寿命及工件的磨削质量方面有较好的效果[8-9],但是仍存在砂轮修整效率低、修整工具损耗快等问题.还有把两种修整方式复合使用的,但是仍需进一步探索研究.本文主要探讨激光-超声振动复合方法的修整效果.

1 试验条件与方案

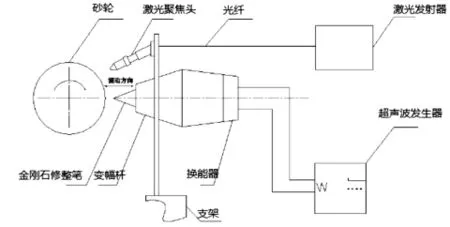

本试验采用基于激光热效应的二维超声振动机械复合修整工艺系统,修整装置由由超声波发生器、换能器、变幅杆、和激光发射器、激光聚焦头、光纤、金刚石修整笔、测力仪、和砂轮等组成.砂轮修整试验在在超精密数控车床上进行,超硬磨料砂轮装置安装在机床上,按照一定的速度转动,砂轮修整深度通过百分表来控制.滑动拖板上安装有测力仪,在测力仪平台上安装有支架,超声振动修整装置和激光聚焦头固定在支架上,依靠滑动拖板轴向进给,振动采用二维椭圆超声振动.超声激光复合修整砂轮装置如图1所示.

图1 激光、超声振动复合修整砂轮装置Fig.1 The device of laser and ultrasonic vibration compound dressing of grinding wheel

修整时聚焦激光束以适当的入射角度、距离、合适的加热时间和能量密度在修整点前方对旋转的砂轮进行加热,金刚石修整笔切入砂轮表面并沿砂轮轴向进给,同时,金刚石修整笔在超声振动装置的驱动下进行有规律的振动,在笔尖处形成复合椭圆超声振动,修整笔尖沿着椭圆轨迹向上移动从而脱离砂轮,待金刚石修整笔完全脱离砂轮后,便会运动到下次修整的新初始位置,进行新一轮的修整.修整条件如表1所示.为便于白光干涉仪及电镜观察测量砂轮形貌,试验所用砂轮为青铜结合剂金刚石砂轮镶块儿砂轮,砂轮型号为:1A1 150×10×32×5 MBD 120 M 100,试验所采用的修整频率为35 kHz.

表1 修整条件Tab.1 Dressing conditions

具体试验方案:在相同条件下,分别采用普通机械振动修整和在超声激光复合修整砂轮,并采取显微观测法及磨削性能的试验研究来检测不同修整方式下砂轮的修整效果.显微观测法分别从修整后砂轮砂轮表面形貌和单颗磨粒形态两方面进行对比,磨削性能的试验研究则通过对比修整后砂轮磨削陶瓷试件磨削力的大小进行研究.

2 结果与分析

2.1 砂轮表面形貌

普通机械修整和激光-超声复合修整修整方法所修整的砂轮表面形貌见图2.

图2 修整后砂轮形貌Fig.2 The topography of grinding wheel

通过对比普通机械修整和激光超声复合修整修整方法所修整的砂轮表面SEM照片,可以看出两种修整方式下砂轮的形貌迥然不同.如图2-a所示,普通修整造成砂轮表面磨粒脱落、破碎、松动现象较为严重,砂轮表面静态磨粒比较少,结合剂三角洲半包围磨粒,磨粒突出基体的高度不明显.而在激光-超声复合修整方式下(见图2-b),砂轮表面形貌较好,仅有少数的磨粒破碎,并且和普通修整方式相比砂轮所含静态有效磨粒数较多,磨粒明显突出基体,分布也比较均匀,磨粒表面光滑平整,含有棱边数量较多,切削能力较强,结合剂对磨粒把持能力也有所增强.这也表明普通修整方式下砂轮表面的材料去除主要以结合剂断裂和磨粒的脆性断裂为主,而激光、超声振动复合修整方式下,材料去除主要以结合剂的延性去除和磨粒的磨损为主.

2.2 砂轮表面单颗磨粒形态

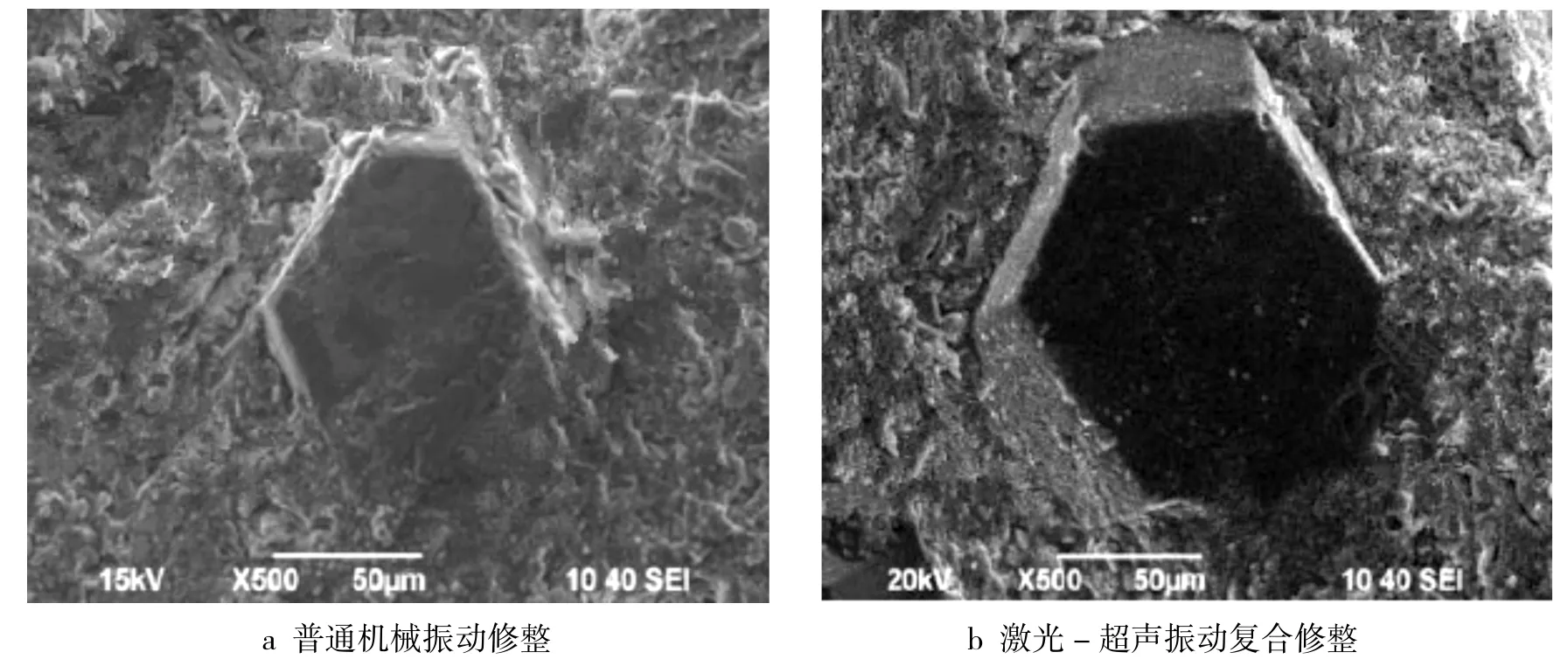

普通机械修整和激光-超声复合修整修整后砂轮表面单颗磨粒形态见图3.

图3 修整后砂轮表面单颗磨粒形态Fig.3 Single grain morphology of the grinding wheel’s surface

图3为采用Talysurf CCI 6000白光干涉仪观测两种修整方式后的砂轮表面单颗磨粒形态.由图3可知,在这两种不同修整方式下砂轮磨粒的表现形态也截然不同.如图3-a所示,砂轮在普通修整方式下,结合剂三角洲半包围磨粒、磨粒突出基体高度小,棱角破损率较高,切削刃也不够锋利,磨削能力较差.图3-b显示,在激光超声振动复合修整方式下,砂轮的磨粒虽有微破碎、但是基本保持完好,磨粒表面比较光滑,突出基体高度较大,棱角比较锋利,有较强的磨削能力.

2.3 磨削力

在相同条件下,分别用普通机械修整与激光、超声振动复合修整的砂轮去磨削陶瓷试件,通过图4所示的磨削力测量系统测量不同修整方式下砂轮的磨削力.一般将磨削力分解成互相垂直的切向磨削力、轴向磨削力和法向磨削力3个力来研究[10-11].轴向磨削力一般较小,可不计.由于砂轮磨粒具有较大的负前角,所以在3个磨削分力中法向磨削力数值最大[12],它与砂轮磨粒的锐钝情况密切相关.磨粒钝化,将引起法向摩擦力的急剧增大,使砂轮磨损加快,工件表面质量恶化等;反之,磨粒锐利,则法向摩擦力减小,法向磨削力降低,工件质量上升.不同修整方式下砂轮磨削力对比见图5.

图4 磨削力测量系统Fig.4 The grinding force measuring system

图5 不同修整方式下砂轮的磨削力对比Fig.5 Grinding force comparison of grinding wheel under different dressing methods

由图5可知,在相同的工件进给速度和进给量情况下,激光超声复合修整后的砂轮磨削力低于普通机械修整.由此可见,在磨削参数相同的前提下,采用激光超声振动复合修整砂轮方式,会使砂轮磨粒更加突出、锋利.激光超声振动复合修整后砂轮的形貌、磨削特性优于普通机械修整.

2.4 分析

椭圆超声振动修整法金刚石笔修整运动轨迹为椭圆,修整深度不断变化,表面材料去除机理主要以磨粒微破碎和结合剂延性去除为主.修整过程中金刚石笔和砂轮断续接触,使金刚石笔的寿命延长,该方法在整形同时也可以达到修锐效果.在发挥原有超声振动修整方式的优势下,再辅助以激光加热,可以使砂轮表面软化,塑性增强,主要以塑性去除材料为主,修整工具受力减小、磨损减小.所以激光超声振动复合修整后砂轮的形貌、单颗粒磨粒形态和磨削特性优于普通机械修整.

3 结论

修整试验结果表明:与普通机械修整方法相比,在合适的工艺参数情况下,激光、超声振动复合修整方式下的砂轮磨粒保持较好,静态有效磨粒数较普通修整方式下多,磨粒分布也比较均匀,表面比较光滑,突出基体高度较大,棱角比较锋利,并且结合剂对磨粒把持也更为牢固,具有较好的磨粒形态、砂轮形貌和磨削特性.

[1]邹峰,于爱兵,王长昌.金属基金刚石砂轮修整技术的研究进展[J].精密制造与自动化,2003(2):12-14.

[2]王续跃,汲丛平,康仁科,等.青铜结合剂金刚石砂轮激光修锐试验研究[J].大连理工大学学报,2007,47(6):823-828.

[3]Marinescu I D,Hitchiner M,Uhlmann E.Handbook of Machining with Grinding Wheels[A].CRC Press,2006.

[4]Marinescu I D.Handbook ofadvanced ceramics machining[A].CRC Press,2007.

[5]范红伟,袁巨龙,吕冰海,等.金属结合剂砂轮的研究与发展[J].航空精密制造技术,2010(8):38-41.

[6]Linke B.Dressing process modelfor viteified bonded grinding wheels[J].CIPPAnnals Manufacturing Technology,2008,3:83-86.

[7]王红妍.在线电火花修整砂轮磨削技术[J].机械工程师,2006(4):103-105.

[8]赵捷,高国富.超硬磨料砂轮超声振动修整新进展[J].金刚石与磨料磨具工程,2010(2):79-82.

[9]何全茂,赵捷,高国富,赵波.CBN砂轮超声振动修整试验研究[J].现代制造工程,2010(8):31-35.

[10]肖乐银,刘志环,蒋燕麟,等.陶瓷CBN砂轮基体材料及截形选择[J].超硬材料工程,2008(3):15-18.

[11]彭庚新.树脂CBN砂轮激光修整及其高速磨削性能的试验研究[D].长沙:湖南大学,2004.

[12]杨长勇.单层钎焊立方氮化硼砂轮缓进深切磨削钛合金的基础研究[D].南京:南京航空航天大学,2010.

(责任编辑:卢奇)

Experimental research on truing of diamond wheels with laser heating and ultrasonic vibration assistance

YANG Zhibo1,YANG Ruiyun1,LI Bin2,ZHANG Zhen1

(1.Henan Polytechnic University,Jiaozuo 454003,China;2.Henan Institute of Science and Technology, Xinxiang 453003,China)

In order to solve the problems such as low efficiency,bad precision,high cost and high tool wear in the turing of superabrasive grinding wheel,a new dressing method of laser heating and ultrasonic vibration assistance was proposed in this paper.Under the advantages of ultrasonic vibration dressing methods,aided by laser heating,which could make the grinding wheel surface to soften,plastic,stress reduction of trimming tool,the wear rate was reduced, finishing efficiency.The design of composite dressing system,the building of experimental platform and experimental research were done in this article.Experimental results showed that:compared with ordinary mechanical dressing,in choosing the right processing parameters,the truing morphology,single abrasive grains and grinding characteristics of the grinding wheel which in the trimming mode of laser heating and ultrasonic vibration assistance is superior to ordinary trim.

diamond grinding wheel;laser heating and ultrasonic vibration assistance;processing parameters

TG580.6;TG74+3

A

1008-7516(2016)01-0046-05

10.3969/j.issn.1008-7516.2016.01.011

2015-12-25

国家自然科学基金(U1204517)

杨志波(1974―),男,山东招远人,博士,副教授,硕士生导师.主要从事超硬磨料工具制造技术、难加工材料的精密高效加工工艺及加工过程计算机仿真等研究.