景洪水力式升船机卷筒制造工艺优化设计

2016-04-05郭静远

郭静远

(洛阳矿山机械工程设计研究院有限责任公司,洛阳 471039)

景洪水力式升船机卷筒制造工艺优化设计

郭静远

(洛阳矿山机械工程设计研究院有限责任公司,洛阳 471039)

通过合理利用资源,统筹安排,优化设计出一整套系统的制造工艺方案。该方案不仅能够保证产品的顺利交付,还能够大大缩短生产工期。

升船机 卷筒 景洪水电站 工艺设计

景洪水电站为澜沧江干流中下游河段水电开发梯级规划八级电站中的第6级,位于云南省西双版纳傣族自治州首府景洪市北郊约5km处。景洪水电站配备的垂直升船机利用卷筒实现世界首创的水力驱动方案。升船机中卷筒为整个产品的重中之重,由于其规格大、数量多、精度高,制造难度相当大。中信重工机械股份有限公司是景洪水电站升船机总承包方,并直接负责景洪水利式升船机中核心装备卷筒装置的加工制造。通过工艺的优化设计和不断改进、克服重重难关最终制造成功,目前已安装到现场并顺利联动试车,集中体现了中信重工在大型零件的冶炼、铸锻、焊接等方面具有较强的工艺设计和加工制造能力。

1 景洪升船机原理和卷筒介绍

1.1 工作原理

景洪升船机采用的水力驱动方案是一种全新的升船机形式,其基本原理是将平衡重做成重量和体积合适的浮筒,并布置在升船机塔楼中。浮筒重量大于船箱总重量,承船厢布置在两侧塔楼中间的船厢室中。悬吊承船厢的钢丝绳布置在船厢两侧,钢丝绳依次绕过升船机塔楼顶部的卷筒、平衡重浮筒动滑轮后固定在均衡梁上。利用对浮筒处充水或放水在船厢重与浮筒重之间产生差值实现浮力变化,并借此浮力作为牵引力来驱动承船厢升降运行[1]。

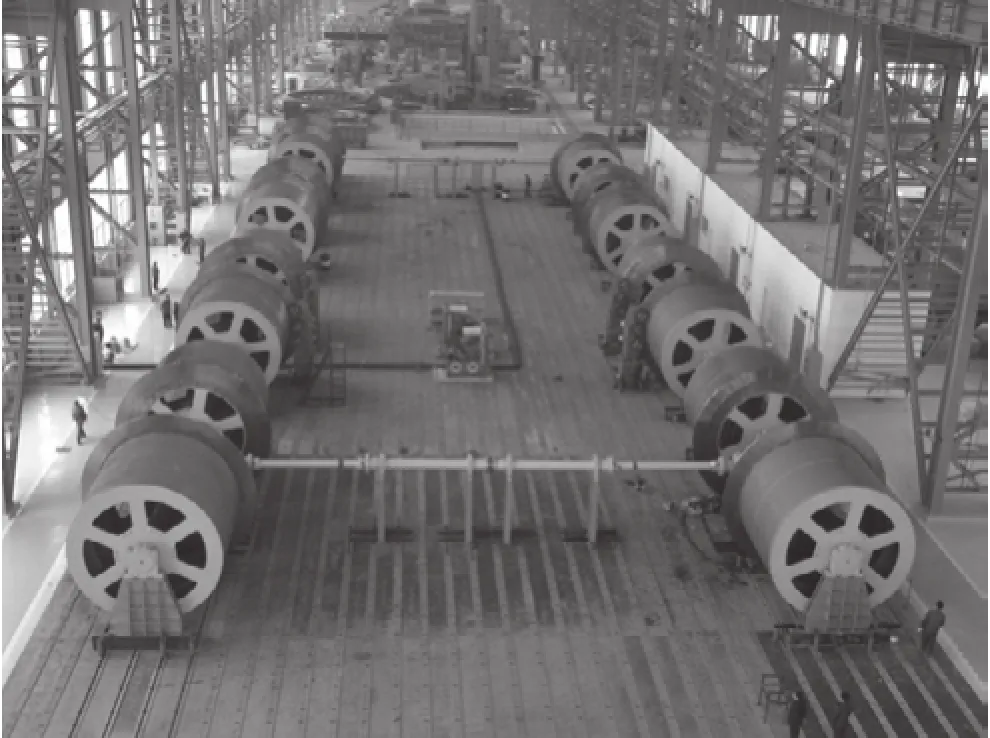

图1 景洪水电站水力式升船机提升系统厂内总装试车

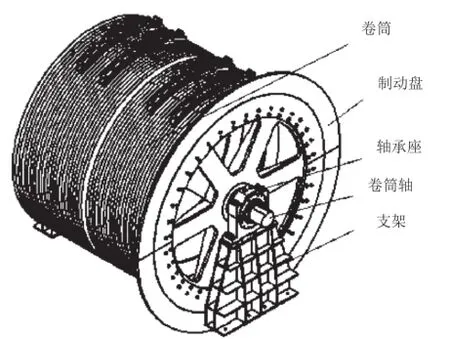

景洪水电站水力式升船机提升机构有16个卷筒装置,每个卷筒装置由支架、卷筒轴、轴承座、制动盘和卷筒5部分组成(见图2)。在主机房内分16个吊点区对称布置,每只卷筒上绕过4根钢丝绳,共64根钢丝绳。钢丝绳的一端通过均衡油缸与承船厢连接,另一端绕过动滑轮组后通过均衡油缸与固定均衡梁连接。

图2 卷筒装置组成

1.2 制造要求

景洪升船机所需卷筒规格较大,采用焊接结构,表面热喷锌处理,外形尺寸为φ4220mm×3600mm,材料为Q345B钢。每个卷筒成品质量近60t,卷筒外圆有左、右等长两段螺距为72mm的螺旋绳槽。为传递较大的扭矩,卷筒与卷筒轴采用热装、键联接及结合面轴向定位销方式固定。

卷筒全部环缝与纵缝均为一类焊缝,焊接后必须对焊缝表面和几何尺寸进行100%检查,同时进行100%的磁粉和超声波探伤,并至少抽取焊缝全长的25%进行射线检查;绳槽底径的制造公差(+00.3)mm;绳槽要求表面粗糙度为Ra3.2;绳槽底对卷筒轴线的径向跳动≤0.2mm;16个卷筒共32个绳槽要求起点、终点相同,即相位一致;制动盘外径5200mm,制动半径4800mm,制动盘厚度≥50mm,两侧面粗糙度Ra1.6;卷筒装上制动盘后,制动盘对卷筒轴线的端面跳动≤0.2mm。

2 卷筒工艺性分析及制造工艺策划

景洪水电站所用卷筒工艺流程长,加工周期长。为了能保质保量按时完成任务,通过对加工过程深入分析,最终针对卷筒制造将需要的关键点和难点列出如下。

(1)景洪水电站卷筒规格大、数量多且要求很高。如果在立车上加工时,由于卷筒长度较长,没法通过立车的滑枕直接将外圆加工完,需要调装加工。调装后如果保证精度很关键,如果在卧车上加工外圆时可以保证外圆一致性,但两端内孔同轴度很难保证,并且需要装入卷筒轴或制作专用假轴用于装夹。

(2)卷筒内孔在装配过程中要通过热装方向将卷筒轴装入,卷筒两端内孔同轴度要求很高,调装后保证同轴度很难。

(3)卷筒外圆绳槽很长,整个加工周期也很长,且卷筒轴为锻件,加工周期也很长,如何在有限的机床制造能力下合理安排工序流程,以保证尽可能缩短加工周期需深入分析。

(4)卷筒绳槽的直径值决定了钢丝绳的长短。如果卷筒绳槽直径相差过大,在运动过程中会由于钢丝绳长短不一而使受力不均衡[2]而造成很大危险。所以,批量卷筒如何保证底径的制造公差(+00.3)是个难点,也是整个卷筒制造的重中之重。

(5)卷筒内孔直径540mm左右,有很长的轴向键槽需要加工。

(6)卷筒装入卷筒轴后,由于轴伸出较长,而轴与卷筒轴向定位销孔距离轴很近,如何准确加工定位销孔也是个难点。

3 解决方案

3.1 卷筒总体流程确定

根据卷筒外形尺寸,卷筒安排在立车上加工不需要专用工装,但由于卷筒长度较长,立车刀架伸出行程不能满足加工要求,需要调装一次加工。采用改造后的单柱立车利用侧刀架加工时,整体刚性好,也可以完成绳槽加工。在卧车上加工时整体刚性好,但需要设计专用工装用于装夹零件。加工绳槽由于切削力大,在立车加工时由于滑枕伸出长度太长,容易发生振刀,很难保证尺寸精度,在卧车上加工时刚性较好。综合考虑以上因素,决定利用中信重工立车多的特点,首先在立车上加工成卷筒内孔与端面,按精加工方式加工外圆,留2~3mm余量,安装制动盘后继续在立车上加工。利用一台卧车和改造后的单柱立车专用于绳槽的加工。后来,因故只在改造后的单柱立车加工出一个卷筒,其余卷筒最终通过优化加工方法。优化数控加工程序在卧车上完成。

工艺流程:钢板检验—入库—数控下料—超声波探伤—刨边—钢板拼接—矫正—超声波探伤、X射线探伤—卷制—焊接—超声波探伤、射线探伤(焊缝)—整体去应力退火—矫正、表面处理(抛丸、热喷锌)、喷底漆—立车粗、精车成卷筒端面、各止口、内孔并车外圆留量2~3mm—加工用于装卧车专用工装的定位孔—在卧车上精加工外圆、各螺旋绳槽—与制动盘配钻孔—立车上精车成制动盘制动面—铣键槽—热装主轴—配钻轴向销孔—装配、喷漆。

3.2 具体工艺方法策划

(1)为了解决工件长度长,在立车上加工时不稳情况,通过利用卷筒两端辐板上孔,采用一定安全措施将操作人员放到下面,用压板将卷筒固定。

(2)针对立车上需要调装加工内孔问题,采用提高端面平面度加工精度、在外圆车找正带及超长接杆找正等方式,保证两孔同轴度要求。

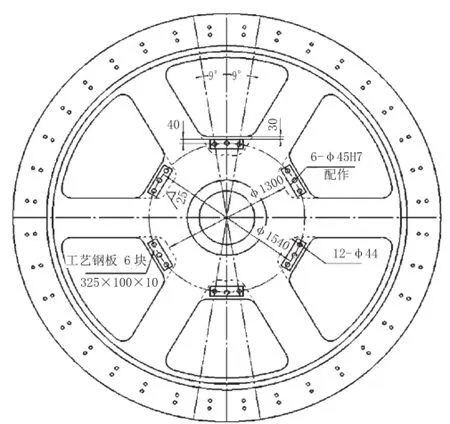

(3)针对卧车上加工绳槽时需要用于装夹的工装,而卷筒上不允许钻把合工装的联接孔(设计担心会降低刚性),采用在两端辐板孔处增加工工艺留量,在工艺留量处钻联接孔用于把合工装。同时,考虑焊接后辐板有一定变形,采用在工艺留量处增加小工艺块,用于保证工装与卷筒贴合紧密;如图3所示,图中虚线为卷筒辐板孔最终位置。

图3 工艺留量及工艺块

(4)针对卷筒轴需热装,无法采用假轴方式用于卧车上加工绳槽时,采用控制卷筒内孔精度与工装的间隙、工装与卷筒采用精制螺栓把合等方法,控制卷筒外圆相对内孔同心度要求。

(5)针对卷筒数量较多问题,在制造卧车专用工装时,将工装的联接孔加大并镶入淬火钻套,将工装做为钻模用于加工卷筒上联接孔保证尺寸一致、精度一致。

(6)针对卷筒外圆绳槽底径尺寸要求较高情况,采用控制卷筒外圆尺寸、绳槽样板精度间接保证绳槽底径一致。

(6)针对卷筒各绳槽起点、终点相同、相位一致情况,利用两端辐板孔定位在外圆上刻线。加工绳槽过程中,通过对刻线计算出绳槽进入点、切出点主轴编码器角度,相应调整数控加工程序保证一致性。

(7)针对卷筒内孔尺寸较小,键槽较长,而直角铣头进入内孔后已到极限尺寸的情况,加工过程中采用长度较短的铣刀多次走刀、多次换刀加工。

(8)针对卷筒装入卷筒轴后,由于轴伸出较长,而轴与卷筒轴向定位销孔距离轴很近的情况,利用卷筒轴上现在台阶设计出带有台阶的长接杆,用于轴向定位销孔加工。

4 结语

景洪水电站升船机项目利用水浮力提升船只是很大的创新,具有重要意义。按时保质保量的完成卷筒,制造对整个工程有很大的促进作用。通过利用公司有限的资源合理安排工艺流程,通过对卷筒制造的难点深入分析并找到适当的解决办法保证了卷筒的顺利加工。目前,所有卷筒在安装现场通过了前期测试,完全满足使用要求。

[1]刘金堂,曹以南,凌云,等.景洪水力式升船机设计研究[J].水力发电,2008,34(4):43-45.

[2]武新军,康宜华,谢月云.三峡升船机钢丝绳断丝与磨损检测原理及实现[J].高技术通讯,1998,(5):44-47.

Optimizing Manufacturing Process of Hydraulic Shiplift for Jinghong Hydropower Station

GUO Jingyuan

(Luoyang Mining Machinery Engineering Design Institute Co.,Ltd.,Luoyang 471039)

In this paper,a systematic complete manufacture technology scheme is optimized which utilize resources rationally,overall arranging process . The scheme not only was proved to reach all the technical requirement over the designed values but also greatly shorten construction period.

shiplift, drum,Jinghong Hydropower Station, process design