135 MW燃煤机组SCR脱硝系统的设计

2016-04-05沈岚

沈岚

(浙江省电力设计院,杭州310012)

135 MW燃煤机组SCR脱硝系统的设计

沈岚

(浙江省电力设计院,杭州310012)

介绍了某135 MW燃煤机组锅炉选择性催化还原烟气脱硝装置设计特点,包括反应器本体设计、催化剂选型设计和氨区设计等,并对脱硝装置内部烟气流场进行了研究,优化了脱硝烟道结构。结合实践经验,对脱硝系统设计提出了一些优化建议。

烟气脱硝;选择性催化还原;燃煤锅炉;135MW机组

目前国内大气污染情况严重,燃煤机组排放烟气中NOX是主要的大气污染源之一。我国NOX排放量中70%以上来源于煤炭的直接燃烧,电力行业又是国家的耗煤大户,因此燃煤机组是NOX排放的主要来源[1]。随着燃煤发电厂数量的不断增加,燃煤机组NOX的排放量及所占的比重还会不断提高。

某发电厂2×135 MW热电联产燃煤机组由于无脱硝装置,省煤器出口烟气中NOX质量浓度达到400 mg/m3,出口烟气NOX排放浓度将无法满足GB 13223-2011《火电厂大气污染物排放标准》NOX排放100mg/m3的限值要求,加装脱硝装置及进行相应设施改造成为必然选择。

以该工程改造为例,较为全面地介绍了135 MW等级燃煤机组的脱硝系统的典型设计方法,并提出相应的优化建议和对策。

1 脱硝工艺方案的确定

该发电厂2×135MW机组采用SCR(选择性催化还原)脱硝技术,每台锅炉设1台SCR反应器,布置在锅炉省煤器和空气预热器之间。反应器安装“2层运行+1层备用”(2+1)的模式设计,初装两层蜂窝型催化剂,脱硝的还原剂为液氨(纯度99.6%)。

1.1 脱硝原理

目前燃煤发电厂锅炉配备的SCR装置中,高温高尘型SCR工艺(如图1所示)占据最大比例。高温高尘型SCR的脱硝反应器一般布置在省煤器与空气预热器之间,在这个流程段烟气温度通常在300℃~400℃,是SCR脱硝催化剂合适的运行温度。

图1 典型的高温高尘型SCR技术反应器布置

锅炉省煤器出口的烟气中含有NOX与SO2等有害气体,并携带大量的飞灰,通过连接烟道在适当的位置喷入还原剂(通常是NH3),并在烟道内设计混流装置,烟气与还原剂混合均匀后进入脱硝反应器。在脱硝反应器内催化剂的作用下,喷入烟气中的NH3与NOX在脱硝反应器内发生还原反应,生成无害的N2和H2O。烟气中以NO形式存在的NOX占到95%以上,所需的NH3/NOX物质的量之比接近化学当量关系。在反应过程中,NH3可以有选择性地和NOX反应生成N2和H2O,而不是被O2所氧化,因此该反应被称为“选择性”催化还原反应。

烟气中NH3与NOX在催化剂表面层流区的扩散是反应的控制环节,而催化剂本身活性是整个反应的关键。在催化剂的催化作用下还会发生副反应,比如SO2与O2结合生成SO3。

当烟气进入下游换热设备(空预器)时,烟气温度逐渐下降,在低于220℃温度下,SO3与脱硝过程逃逸的氨反应生成高粘性的硫酸氢铵(NH4HSO4)或部分硫酸铵(NH4)2SO4)[1]。

在高温高尘型SCR装置的脱硝过程中,核心部件是催化剂,脱硝装置的性能主要取决于催化剂。由于烟气中所含有的全部飞灰和SO2均通过催化剂反应器,催化剂是工作在“不干净”的高尘烟气条件中,易导致催化剂的性能受下列因素的影响而降低,主要的影响有:

(1)飞灰对催化剂的冲蚀磨损。

(2)烟气所携带的飞灰中含有Na,Ca,Si等成分时,会使催化剂“中毒”或受污染。

(3)高活性的催化剂会促使烟气中的SO2氧化成SO3。

(4)飞灰将催化剂通道堵塞。

(5)如烟气温度升高,还会将催化剂烧结,或使之再结晶而失效,如烟气温度降低,NH3会和SO3反应生成酸性硫酸铵和硫酸氢氨,从而会堵塞和污染空气预热器。

在催化剂选型确定后,优化脱硝装置的流场设计,可以更好地发挥催化剂的性能,延长催化剂寿命。为此,通常要求烟气进入催化剂前必须满足一系列的边界条件,一般要求是:

(1)温度最大偏差:平均值的±10℃。

(2)速度分布相对标准偏差<15%。

(3)烟气入射催化剂角度(与垂直方向的夹角)<10°。

(4)氨氮摩尔比分布相对标准偏差<5%。

此外,锅炉省煤器出口的烟气参数(如飞灰浓度、烟气温度及烟气参数)取决于锅炉的运行状况,并且这些参数随锅炉负荷波动而变化。合理的SCR系统设计,不仅能够保证顶层催化剂前烟气参数分布均匀且受机组负荷的影响较小,还应使系统阻力和装置积灰程度最小。因此,需要借助数值模拟的方法,对SCR装置的关键设备和工艺环节进行优化设计。

1.2 脱硝设计参数

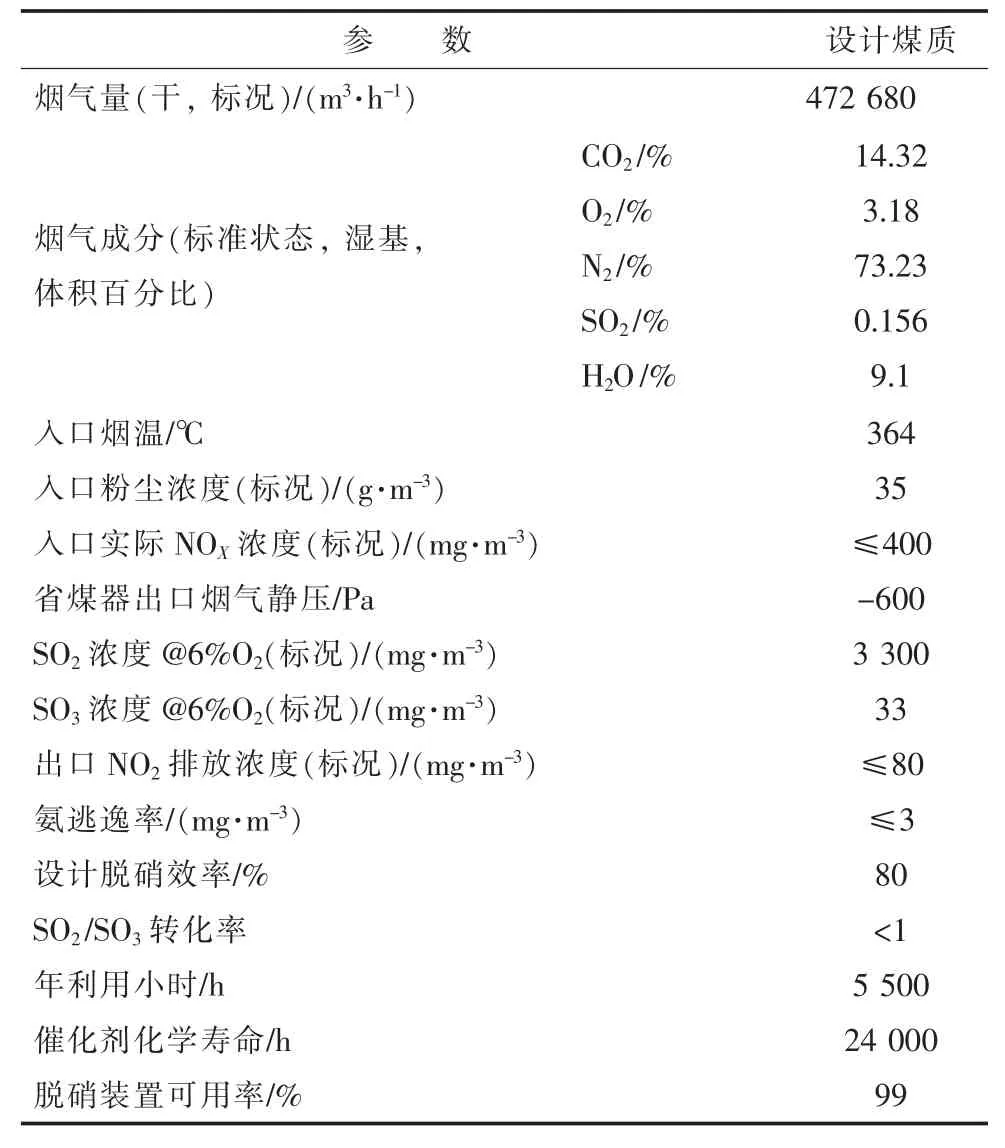

燃煤机组采用是发电厂周边煤,由于燃煤成分变化较大,故进行SCR设计时,利用多个煤质对SCR设计参数进行了校核,脱硝装置具体的设计参数如表1所示。

表1 脱硝装置设计参数

1.3 脱硝工艺流程

SCR脱硝系统包括氨储存制备系统、还原剂供应系统、氨/空气混合系统、氨喷射/混合系统、烟道系统、SCR反应系统(含催化剂)、吹灰系统、控制系统等。系统主要设备包括烟道接口、烟道、膨胀节、氨气制备与供应、氨喷射器、导流与整流、反应器壳体、催化剂、吹灰器、稀释风机、在线分析仪表及控制系统等部件。

SCR脱硝系统整体布置包括整体流程布置、氨区、脱硝区、交通运输和管线综合布置等。SCR脱硝区域设置在现有锅炉尾部,利用原有结构,在其上方设置支撑钢架,所有新增的设备均布置在钢架上。

烟气脱硝工艺系统描述如下:未脱硝烟气从省煤器出口烟道引出,并对烟道截面进行合理设计,使得烟速在满负荷下接近15m/s。将AIG(氨喷射器)和静态混合器布置在竖直段烟道,烟气在竖直段混合一定比例的氨/空气混合气后,经2个90°转角和整流格栅,进入催化反应段,氨与氮氧化物在催化剂的作用下,发生反应将氮氧化物脱除,反应后的净烟气经出口烟道进入空气预热器入口烟道。

反应器顶部烟道为大斜角烟道,该结构烟道有利于烟气均匀转向,并节省材料。催化剂选用蜂窝式,按“2+1”模式布置,备用层在下。在机组BMCR(锅炉最大出力工况)100%烟气量下,脱硝系统入口NOX浓度400 mg/m3(标况)、按不低于80%的脱硝效率设计,满足出口NOX浓度稳定控制在80 mg/m3(标况)以下的环保排放要求。

反应器出口烟道斜面角度大于45°,能有效防止积灰。反应器入口设气流均布装置,为减小烟道系统的压降,反应器入口、出口及转向段均设导流板,并对其形状进行优化。

2 脱硝工程设计

2.1 反应器本体设计

反应器是SCR工艺的关键部件,在其中承载了促进NOX与氨气发生还原反应的催化剂,是将原烟气转化为净烟气的设备。在本工程中,按照尾部烟道布置,每台锅炉配置单个SCR反应器。反应器设计为烟气竖直向下流动,并满足以下各项要求:

(1)反应器设置在省煤器与空预器之间的高含尘段,采用一炉一反应器结构。不设置SCR反应器烟气旁路,整体结构阻力相对最小。反应器结构荷载的设计应以体积较大和重量大的催化剂为基础。

(2)反应器设计成烟气竖直向下流动,反应器入口应设气流均布装置,反应器入口及出口段应设导流板。

(3)反应器内部各类加强板、支架、密封等应设计成不易积灰的型式,同时考虑热膨胀的补偿措施。反应器应采取保温,使经过反应器的烟气温度变化小于5℃;SCR反应器应能承受连续运行温度450℃不少于5 h的考验,而不产生任何损坏。

(4)在每套反应器入、出口各设置1套独立的NOX/O2烟气分析系统(2套探头采样系统)。在每套反应器出口设置1套NH3分析系统。在每层催化剂上方,设置可远传的烟气温度、压力监测装置及前、后差压测量装置。在反应器的喷氨格栅前、反应器入口(第一层催化剂上方)、各层催化剂出口、反应器出口等设置足够数量的烟气取样孔,并在喷氨格栅前与反应器出口布置足够数量的烟气取样格栅钢管。测孔布置位置应便于取样,在相应位置设置检修平台。

2.2 催化剂选型设计

采用蜂窝式或板式催化剂,按“2+1”方式布置,两用一备,反应器内催化剂模块按4×12矩阵布置。

(1)催化剂的物理化学特性:选用钒钛钨催化剂,主要成分有TiO2,V2O5,WO3等。针对锅炉特点,催化剂设计应考虑采取防堵塞和防中毒的技术措施。催化剂的型式为蜂窝式催化剂。

(2)催化剂的性能:催化剂能在锅炉正常的负荷下运行;催化剂能承受运行温度450℃不少于5 h的考验,而不产生任何损坏;在达到要求的脱硝效率同时,能有效防止锅炉飞灰在催化剂中发生粘污、堵塞及中毒现象。催化剂化学寿命大于24 000 h,机械寿命大于50 000 h,并可再生利用。顶层催化剂的上端部采取耐磨措施。

(3)催化剂模块设计:催化剂采用模块化、标准化设计。催化剂各层模块一般规格统一、具有互换性以减少更换催化剂的时间。催化剂模块设计有效防止烟气短路的密封系统,密封装置的寿命不低于催化剂的寿命。每层催化剂层都安装可拆卸的测试块,每8个模块至少有1个测试块,均匀布置。

2.3 氨区设计

在SCR脱硝工程中,需要对还原剂进行合适的选择。纯氨法和尿素法制备氨气都是较成熟的技术,都有较广泛的应用,但纯氨法系统更简单,纯氨法的建造成本和运行成本都是最低的。如条件许可,宜采用纯氨为脱硝剂;外界条件不允许,如运输条件、存储条件受到限制时,可采用尿素法。

经过综合考虑采用液氨来制备脱硝剂,液氨纯度为99.6%,按照共用储存、卸载及供应系统的原则设计。氨区系统包括液氨卸料压缩机、液氨储罐、液氨蒸发槽、氨气缓冲槽、氨气稀释槽、废水池及废水泵、阀门、管路及附件等。液氨的储存、供应及排放过程如下:

(1)液氨的供应由液氨槽车运送,槽车与氨储存系统之间用机械臂连接,利用卸料压缩机将液氨由槽车输入液氨储罐内。

(2)用压差将储罐中的液氨输送到液氨蒸发槽内蒸发为氨气,经氨气缓冲槽来控制供氨的压力恒定,氨气流量由炉前喷氨流量调节阀控制。

(3)氨气与稀释空气在混合器中混合均匀后,再通过氨喷射系统喷入烟道。

(4)氨气系统紧急排放的氨气则排入氨气稀释槽中,经水的吸收排入废水池,再经由废水泵送往发电厂废水处理车间处理。

3 脱硝流场的优化

对脱硝装置烟道系统及脱硝反应器进行CFD(计算流体动力学)数值模拟和物理模型试验。流动模型的研究将包括从锅炉省煤器出口到空预器入口的烟道,包含灰斗、喷氨混合系统和带有整流器及催化剂床层的反应器在内。

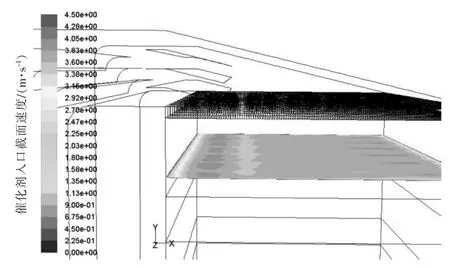

通过数值模拟的方法,对初始设计方案进行研究,发现初始设计方案尚有需要改进之处。通过反复优化导流叶片的形状及位置,最终的结构满足现有的技术指标要求。图2给出了最优方案第一层催化剂入口截面速度分布云图。2层催化剂投运100%BMCR工况下,氨喷射装置前截面的速度最大相对偏差小于7%,第一层催化剂来流速度分布最大相对偏差为3.5%;第一层催化剂来流速度与竖直方向夹角小于10°;第一层催化剂来流氨浓度分布最大相对偏差为0.7%;系统阻力667 Pa(从省煤器出口到空预器入口,含两层催化剂的阻力)。通过将原烟道与新改造的脱硝烟道进行数值模拟对比发现,脱硝改造后,进入一次风空预器、二次风空预器的灰量、烟气量基本保持不变。

图2 最优方案第一层催化剂入口截面速度分布云图

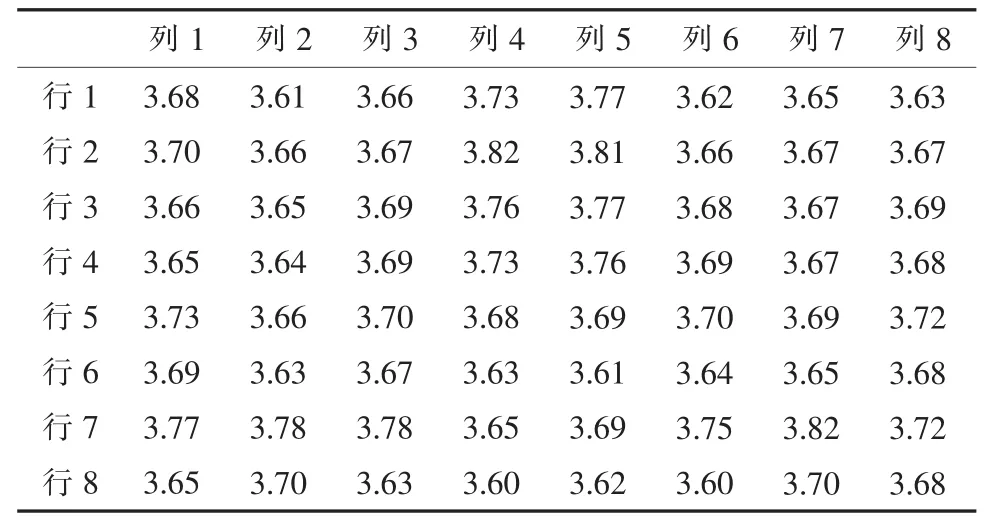

物理模型试验验证了数模研究的结论。表2给出了此截面上速度取样值,经统计计算,此截面速度分布最大相对偏差为3.5%,满足技术指标的要求。两层催化剂投运100%BMCR工况下,氨喷射装置前截面的速度最大相对偏差为8.7%,第一层催化剂来流速度分布最大相对偏差为7.9%;第一层催化剂来流速度与竖直方向夹角小于10°;第一层催化剂来流替代气体浓度分布最大相对偏差小于2.5%;换算后的系统阻力710 Pa(从省煤器出口到空预器入口,含两层催化剂的阻力)。

表2 最优方案第一层催化剂入口速度取样值m/s

在脱硝系统运行在低负荷工况下,部分飞灰在省煤器处分离并进入灰斗,入口烟道和反应器内的积灰量较少,在反应器出口45°斜烟道有一定量的积灰。但在高负荷工况下,该部分积灰可被高速烟气带走。此外,75%BMCR工况和50% BMCR工况的数值模拟结果和物理模型试验结果也均满足技术指标的要求。

脱硝烟道内的流场模拟是脱硝工程的核心技术之一。采用CFD数值模拟方案与物理模型试验相结合的思路,为脱硝入口烟道设计了多组导流装置、整流装置和涡流喷氨装置,从而使得氨喷射装置前截面的速度最大相对偏差小于10%,催化剂前烟气流场参数全部达到指标要求。设计的涡流式喷氨装置,可以对烟气和还原剂产生均流和强化混合的作用。通过上述导流和喷氨装置的耦合设计,省去了传统的静态混合器,降低了脱硝装置的成本。

另外,由于135 MW级别的燃煤机组通常设计有2个空气预热器,而掌握脱硝装置对空气预热器运行的影响是保证机组能否正常工作的关键。采用数值模拟的手段,对加装脱硝装置后的机组空气预热器的烟气流量、灰分分布情况进行了计算模拟,通过调整脱硝装置出口烟道的尺寸和阻力分布,保证了加装脱硝装置前后的空气预热器工作条件基本不变。

4 结语

SCR烟气脱硝是目前比较成熟、可靠的技术,具有易于控制,脱硝效率高的优点。以135 MW等级燃煤机组锅炉的典型SCR脱硝装置为例,重点分析了反应器设计、催化剂选型、氨区、氨气喷射装置等重要设备的设计原则和思路,并介绍了CFD数值模拟技术在该工程中的应用情况,可为其他燃煤机组的SCR脱硝装置的设计提供参考。

[1]韩东,郝海平,米自君.SCR脱硝技术在沧东电厂4号机组中的应用[J].能源环境保护,2015,28(1)∶35-38.

[2]GB 13223-2011火电厂大气污染物排放标准[S].北京:中国电力出版社,2011.

[3]柏源,李忠华,薛建明,等.尿素为还原剂燃煤烟气脱硝技术的研究与应用[J].电力科技与环保,2011,27(1)∶19-22.

(本文编辑:陆莹)(本文编辑:陆莹)

Design of SCR Denitration System for 135 MW Coal-fired Generating Units

SHEN Lan

(Zhejiang Electric Power Design Institute,Hangzhou 310012,China)

The paper introduces design features of selective catalyst reduction(SCR)flue gas denitration system for 135 MW coal-fired generating units,including reactor body design,catalyst selection design and ammonia area design and so on.The flue gas flow field of in the denitration system is investigated and flue gas duct for denitration is optimized.By combining practical experience,the paper brings forward some optimization suggestions on denitration system design.

flue gas denitration;selective catalytic reduction;coal-fired boiler;135 MW units

X701.7

B

1007-1881(2016)01-0061-05

2015-11-04

沈岚(1982),女,工程师,从事火力发电厂设计工作。