600 MW机组高压调节阀振动大的原因分析及处理措施

2016-04-05徐升

徐升

(浙江大唐乌沙山发电有限责任公司,浙江象山315722)

600 MW机组高压调节阀振动大的原因分析及处理措施

徐升

(浙江大唐乌沙山发电有限责任公司,浙江象山315722)

某600 MW超临界机组运行中高压调节阀及油管路振动大,伴随着EH油泵电流突升及油压降低,分步排查发现是由于油站蓄能器以及高压供油管路蓄能器破裂,导致高压气体夹杂其他杂质进入油系统引起高压调节阀伺服阀卡涩。经逐个检测,根据油动机状态确定相应的处理方法,详细介绍了在线隔离油动机更换伺服阀过程,油系统已恢复正常运行。

600 MW机组;蓄能器;调节阀;管路振动;伺服阀;在线更换

1 系统概况

某哈尔滨汽轮机厂N600-24.2/566/566型600 MW超临界机组,安装有哈尔滨汽轮机厂配套提供的EH(抗燃油)系统,高压调节阀采用伺服型执行机构。

高压油源从油站分3路油源分别供主机左侧、主机右侧和2台汽泵汽轮机(简称小机)。3路供油油各有1路油管回油至油箱。左右两侧高、中压主汽门油动机AST(自动危急遮断)油和左右两侧高、中压调节阀油动机OPC(超速保护控制)油分别在机头汇流至AST-OPC电磁阀组块。

本系统共设置5组高压蓄能器,分别在6.9 m EH油油箱油站出口、主机左侧13.7m供油母管、主机右侧13.7 m供油母管以及A与B 2台小机供油管路上。蓄能器充有高纯氮气,其作用是在适当的时机将系统中的能量转变为压缩能储存起来,当系统需要的时,又将压缩能转变为液压能而释放出来,重新补供给系统。当系统瞬间压力增大时,它可以吸收这部分的能量,保证整个系统压力正常。

2 故障过程及现象

机组负荷600MW,机组顺序阀运行,1号调节阀(GV1)全开,2号调节阀(GV2)全开,3号调节阀(GV3)全关,4号调节阀(GV4)参与系统调节。13∶37 EH油泵A运行,电流由33.9 A上升到42 A,EH油油压由14.14MPa下降至13.93MPa。

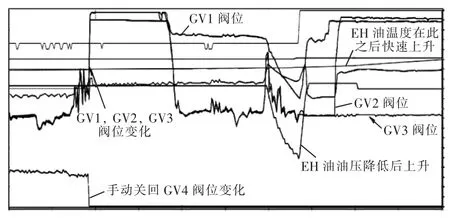

14∶31运行检查发现GV4调门就地振动大,EH油泵电流偏大为44 A,EH油回油滤网差压高报警闪烁,14∶50将机组进汽方式切成单阀方式运行,15∶04系统EH油油压低保护动作,联启B抗燃油泵,见图1。两泵最大电流分别达55.5 A与57.86 A,EH油回油温度大幅度上升,最高温度64℃。15∶10关闭GV4调门后,就地GV1振动大。15∶14分机组协调方式切至基础方式,解除GV1,GV2,GV3自动,开启EH油回油滤网旁路手动门。

图1 阀序切换后及EH油压力低联启泵情况

3个高压调节阀及油管路振动较大,伴随着高压导气管振动。其中GV3在15∶07至15∶25在45%阀位震荡后GV3全开;GV1在摆动过程中于16∶09突然关回,无法打开;GV2保持全开。

3 故障排查及分析

引起高压调节阀摆动的原因可能有:

(1)LVDT(线性可变差动变压器)组件连接件受损[1],连接件之间间隙过大,引起调节阀振动,由于机组A修投运至今调节阀运行较为平稳,故突然引起多个调节阀剧烈振动的可能性不大。

(2)高压调节阀安装时连接螺母安装不到位,存在阀门调节空行程,引起调节阀振动。机组检修后至今运行已有一年,未发生该类情况,且该厂往年曾出现过类似的振动,已加大了检修的检查力度,故因这一问题引起调节阀剧烈振动的可能性不大。

(3)热工控制信号故障[2]。伺服阀信号指令线松脱、接触不良、控制回路指令线松动;连接的信号插头松动、脱落,LVDT线圈开路或短路引起伺服阀频繁动作,造成了调节阀及油动机管路振动;经过热工人员对指令及相关信号进行测量后未发现明显异常。

(4)一次调频及功率回路投入引起高压调节阀振动。一次调频是指发电机组调速系统的频率特性所固有的能力能随电网频率变化而自动进行频率调整。其特点是频率调整速度快。兰溪发电厂机组曾发生过一次调频投入导致油管和调节阀振动现象。将机组退出功率回路和一次调频运行,发现就地调门开动过程中仍存在高压调节阀及油动机管路振动情况,故可以排除该问题。

(5)伺服阀故障。16∶58关闭GV4油动机进油门在线更换伺服阀,18∶42投入GV4运行,GV4阀门开关全行程活动,油系统稳定。判定引起GV4振动的原因是油动机伺服阀卡涩。

机组运行较长时间,加上EH油油质不合格,油中酸值、Cl-1等化学成分超标,使伺服阀芯的突肩腐蚀,导致伺服阀内泄量增大及伺服阀卡涩,造成调节阀供油及回油的不稳定,阀门及油管路剧烈振动。

为进一步判定伺服阀卡涩的原因,对EH油油质进行测验,结果见表1。

表1 EH油样常规测验报告

测验报告显示,EH油油质颗粒度及水分到达运行抗燃油规定的国家标准,且从每个月的油质监督化验均合格,故可以排除酸值、Cl-1等化学元素对阀芯的腐蚀影响。

(6)供油系统故障。由于系统总体油质合格,则引起伺服阀卡涩的原因极有可能是供油系统的滤网破损造成伺服阀故障,系统油泵出口设置有3μm的过滤器、每台油动机入口设置有10μm的过滤器、系统有压回油设置有3μm的过滤器。由于伺服阀滑阀的间隙仅10μm,若油动机过滤器有杂质进入则有可能使伺服阀卡涩,造成故障。对有压回油滤网进行检查,发现滤网网壁上有黑色的胶状物质,判断为系统供油蓄能器破损的可能性较大。

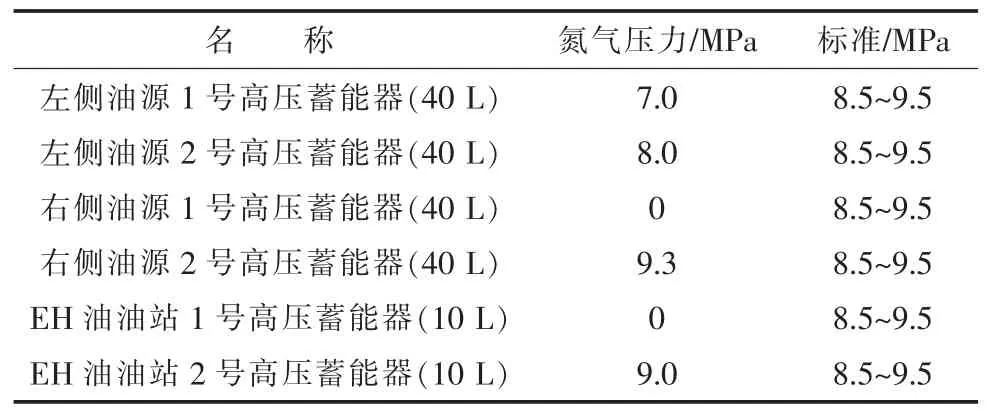

(7)EH油系统蓄能器破损,导致淤积在蓄能器腔室内的杂质随气体大量涌入系统造成系统伺服阀卡涩。逐个排查系统蓄能器,检查结果如表2所示。

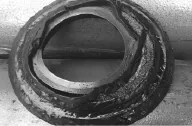

对上述2个蓄能器解体检查情况如图2与3所示。

表2 蓄能器检查结果

图2 蓄能器底座橡胶托环腐蚀情况

图3 蓄能器皮囊表面积存的铁屑、杂物

从图1历史曲线上看,13∶37 EH油压力突降以及EH油泵电流突升,基本可判定为EH油站1号蓄能器内胆皮囊破裂,导致蓄能器内部的气体夹杂着污染物进入油系统,由于系统在600 MW负荷顺阀运行,GV4调节幅度大,所以气体油液进入GV4伺服阀,导致伺服阀卡卡涩,阀门活动开关阀频繁,瞬时回油量大,产生EH油油压回油滤网报警。

在进行伺服阀切换过程中,系统另外3个高压调节阀均参与调节,由于GV1与GV4的油动机高压进油在一侧,于是GV1接着出现了振动情况。

随着管路振动及系统扰动,位于13.7m层右侧的高压蓄能器皮囊破裂,使得右侧GV2与GV3伺服阀卡涩,继而引发右侧高压调节阀及油管路振动。

因此,首先要恢复供油液压系统的的正常。根据厂家提供的调节保安油使用说明书,2个及2个以上蓄能器皮囊破裂,应尽快更换蓄能器,并对系统中皮囊压力低的蓄能器进行充氮。

4 更换伺服阀

4.1 在线更换的风险

在线更换伺服阀是一项风险较大的工作,查阅相关资料,同类型发电厂在在线更换伺服阀时多次出现过非停事故,根据高压调节阀控制原理图,发生非停事件主要原因有:

(1)供油截止门不严,在拆卸伺服阀时导致的系统漏流量大,EH油压力低跳闸。

(2)高压调节阀油动机OPC(超速保护)油逆止门不严,在拆卸伺服阀时OPC油压力低,OPC动作后调节阀无法使机组跳闸。

(3)油动机有压回油逆止门不严,系统回油量大,漏油多,油箱补油不及时,EH油箱油位低跳闸。

为确保安全的完成伺服阀更换工作,除做好人员防护工作以外,还需要备足系统异常泄露时的EH油供应,以及做好高压调节阀处于机组高温高压管道附近相应的防火工作,最重要的是做好安全判断工作。

4.2 更换GV1油动机伺服阀

经现场确认1号调门关闭,伺服阀指令发出后无法开启,关闭油动机进油截止阀,断开伺服阀信号线,缓慢松开油动机伺服阀固定螺栓,对角2根固定螺栓松开,当另外2根对角螺栓缓慢松开时,发现有大量油流流出,回装伺服阀紧固螺丝,发现无法紧固,间歇性油流大量涌出,判断为有压回油管路回油量大,将备用伺服阀O型密封圈用胶水沾粘牢固后,快速回装伺服阀,调试GV1全行程,GV1恢复正常。

4.3 更换GV3油动机伺服阀

GV3在调整过程中有管路、阀门剧烈振动的情况。在关闭油动机进油截止阀后,GV3指令在0位,反馈在0.8%~1.3%间振动,在就地发生间歇性的阀门及油动机管路振动的情况,稍开启油动机进油截止阀,GV3阀门及油动机管路振动频率加大,同时阀门反馈随进油门开度加大而增加。

根据上述情况,怀疑油动机下腔室缓冲区仍存有空气,同时伺服阀卡涩。为确保安全的更换伺服阀,松开油动机有压回油测量堵头,用低量程压力表测量油动机上腔室有压回油压力,测得的有压回油压力为0,测压管无油流流出,说明油动机有压回油逆止阀严密;用高量程压力表测量油动机油缸底部腔室油压力,发现在测量线装上后先有少量气体溢出,同时有间歇性油流流出,测得油动机下腔室压力0.3~0.8 MPa波动。

油动机进油截止阀关闭后,就地检查GV3油动机供油管温度情况,确定油动机进油截止阀隔离严密。

可以判定在油动机进油截止阀关闭后,顶开油动机的高压油源为OPC油逆止门不严,油流经0.8mm的节流孔后通过伺服阀进入油缸下腔室,在油动机达到一定开度后,由于伺服阀卡涩(机械零偏跑),腔室内压力同OPC油压力平衡,在GV3弹簧操纵座以及腔室内气体的作用下,油缸腔室内的油流又经过节流孔、逆止门进入OPC油管路,所以发生了油动机管路的振动。

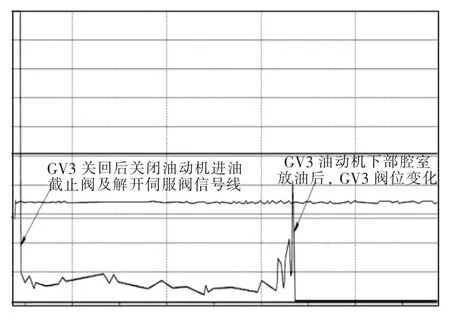

打开油缸下腔室压力表放油,10 min后,GV3阀位由0.8%~1.3%振动,逐渐加大至4.5%后突然下降到0%,见图4。同时测量油动机下腔室压力为0MPa,确认可以开始更换伺服阀。

图4 油动机下部腔室测压、放油汽后GV3阀位变化

在更换伺服阀期间,保持油动机下腔室测压管放油不变。

4.4 GV2油动机情况

GV2在处理其他阀门期间发生了高调门突然关回的情况,于是关闭油动机进油截止阀,断开伺服阀信号线,但是在10 min后GV2突然全开,之后无法关回,确认GV2油动机进油截止阀隔离严密。为关回GV2,采用油动机上腔室及下腔室测压检查的方法,检查发现上腔室压力为0 MPa,下腔室压力约14 MPa,遂对油动机下腔室进行测压管放油,放油0.5 h约20 L后,阀门开度仅有1%变化,见图5,同时复测测量油动机下腔室压力为14 MPa。

图5 GV2在油缸下腔室放油时阀门反馈变化

根据厂家设计油动机全开位时的装油量为4 L,顶开GV2的油缸压力最低为8.5 MPa,判定为OPC油逆止门不严,油流泄漏量较大,为保证现有机组的安全稳定运行,暂不处理GV2油动机伺服阀,但将GV2油动机连杆同阀门操纵座脱离,GV2阀门在弹簧力作用下强制关闭。机组通过GV1,3,4三个高压调节阀调节,满足机组负荷调节需求。

在机组停运后,检查发现GV2油动机保安油OPC逆止门底座O型圈脱落,对伺服阀检测发现喷嘴关方向堵塞。

5 结论和建议

造成该机组运行中高、中压调节汽门及油管路振动大的主要原因,是蓄能器在长达8年的运行过程中,没有解体检查,蓄能器橡胶托环、蓄能器皮囊老化腐蚀,蓄能器壳体内部积存的金属铁屑等杂物。在EH油油站蓄能器破裂后,随油流带入系统,引发伺服阀卡涩,致使调节失灵。

建议在机组基建期间及机组检修期间加强以下几个方面的检查工作。

(1)在基建期或投产1年后,对EH油系统蓄能器进行1次彻底解体检查,防止系统内金属杂质以及不合格橡胶密封制品混入系统。

(2)在机组A修过程中,需严格控制EH油系统制造、安装和检修工艺,及时更换老化、腐蚀的蓄能器皮囊及其他密封件,筒壁清理干净。

(3)优化EH油系统冲洗工艺。机组检修期间对EH油系统进行彻底的冲洗,由于在EH油系统冲洗时往往是关闭蓄能器进油门进行的冲洗,故在供油母管至蓄能器管路上容易积存杂质,在蓄能器投运时,随高压油进入蓄能器,从而造成皮囊的损坏。可以在系统冲洗时设置冲洗堵板或段接管,避免杂质积存在蓄能器内。

(4)加强EH油系统用橡胶制品的管控。EH油系统是100%三芳基磷酸酯抗燃油,具有腐蚀性,严禁使用丁晴橡胶制品,需采用丁基橡胶或氟橡胶制品及密封件,加强监督管理。

(5)进一步加强EH油油质的监督检查,避免因酸值、Cl-1含量等监督指标超标引起的伺服阀滑阀的凸肩腐蚀。

(6)将系统的OPC与AST以及ASP油压力远传至CRT上进行有效监视,便于查询历史数据。

[1]孙长生,朱北恒,王建强,等.提高电厂热控系统可靠性技术研究[J].中国电力,2009,40(2)∶56-59.

[2]降爱琴,郝秀芳.数字电液调节与旁路控制系统[M].北京:中国电力出版社,2006.

Cause Analysis and Treatment M easures for Fierce Vibration of H igh-pressure Regulating Valve of 600 MW Units

XU Sheng

(Zhejiang Datang InternationalWushashan Power Generation Co.,Ltd.,Xiangshan Zhejiang 315722,China)

Fierce high-pressure regulating valve and oil pipe vibration occur in operation of 600 MW supercritical unitswith current surge of EH oil pump and the oil pressure decrease.It is detected step by step that the causes are rupture of oil station accumulator and high-pressure oil supply pipeline accumulator,due to which high-pressure gas and other impurities enter into the oil system and cause jam in servo valve of highpressure regulation valve.Through one-by-one test,the corresponding treatmentmethods are determined by state of oil servomotors.The paper expounds online servo valve replacement by isolating oil servomotor,after which oil system goes back into normal operation.

600MW units;accumulator;regulating valve;pipeline vibration;servo valve;online replacement

TK267

B

1007-1881(2016)01-0053-04

2015-06-24

徐升(1987),男,工程师,从事火力发电机组设备管理工作。