危害分析PFMEA应用研究

2016-04-01梁晓钰

梁晓钰

(上海铁路通信有限公司,上海 200071)

危害分析PFMEA应用研究

梁晓钰

(上海铁路通信有限公司,上海 200071)

摘要:通过研究PFMEA的分析方法,并结合本企业的实际应用情况,分析PFMEA在生产制造型企业运用过程中所存在的问题,深入剖析了其原因,最终提出了解决方案并以实例验证了解决方案的可行性和有效性。

关键词:危害分析;DFMEA;PFMEA;生产型企业;故障模式;影响分析;过程管理

Abstract:Combined with our enterprise's actual situation, the author analyzes the problems of PFMEA in the process of practical application in manufacture enterprises based on the study on PFMEA analysis methods and puts forward the solutions. It is proved that the solutions are feasible and available with actual cases.

Keywords:hazard analysis; DFMEA; PFMEA; manufacture enterprise; fault mode; effect analysis; process management

“危害”在欧洲标准EN50129:2003中的定义为可能导致事故的一种状况。而危害分析是指通过识别危害并且分析其产生的原因,最终将危害发生的可能性和后果降低到可容忍范围的过程。

目前,在产品可靠性和安全性设计过程中,故障模式影响分析 (Failure Mode Effect Analysis,FMEA)成为广泛使用的一种危害分析方法,在多个行业(如军工、铁路、汽车)和多个专业领域(如可靠性管理、质量管理、风险管理)得到了应用。近年来随着铁路的提速和发展,铁路系统的可靠性和安全性受到高度重视,目前FMEA分析也逐步引入到铁路领域的安全分析和质量管理中。FMEA虽然运用广泛,不同行业或企业使用的侧重点亦不同,有些在实际运用过程中往往重视方法而不注重使用的有效性和继承性,使得FMEA分析有如纸上谈兵,难以发挥其显著作用。

1 FMEA概述

1.1FMEA起源

FMEA起源于美国。20世纪50年代初,美国飞机公司在研制飞机主操纵系统时采用FMEA方法,取得良好效果。60年代初,美国National Aeronautics and Space Administration(NASA)将FMEA用于航天飞行器。到了60年代后期和70年代初期,FMEA方法开始广泛应用于航空、航天、舰船、兵器等军用系统的设计研制中,并逐渐渗透到机械、汽车、医疗设备等民用工业领域。

国内在80年代初期,随着可靠性技术在工程中的应用,FMEA的概念和方法也逐渐被接受。1985年和1992年,我国相继颁布了进行FMEA和FMECA的国家标准(GB7826)和国家军用标准(GJB1391)。目前在航空、航天、兵器、舰船等军工领域,FMEA方法均获得一定程度的普及,为保证军工产品的可靠性发挥了重要作用。

1.2FMEA概念

FMEA实际上是故障模式分析(FMA)和故障影响分析(FEA)的组合。通常可分为DFMEA与PFMEA,D(Design)是针对产品硬件、功能、系统设计可能产生的失效或故障的危害进行因果和风险分析并采取措施,P(Process)是针对流程、步骤上的危害进行因果和风险分析并采取措施,分析目的都是在现有技术的基础上消除这些风险或将风险减小到可接受的水平。由于FMEA分析更侧重于“事前行为”,而不是“事后行为”,所以为达到最佳效益,FMEA分析一般应用于设计初期和产品定型之前。

FMEA分析要对识别的失效模式进行风险评估,主要从发生的频率和严重度两个维度来进行,通过降低严重度和频率,把风险控制在尽可能低的范畴内,但同时要结合现有的技术水平、成本和经济效益来综合考量。降低严重度和频度的手段一般通过设计模式的变化来消除或控制一个或多个失效模式的起因,譬如增加冗余、检错模式等环节来实现。

综上所述,无论是PFMEA或是DFMEA,其核心思想都是通过分析最终改变设计或增加设计来提高产品的可靠性和安全性。

2 生产型企业的PFMEA应用

2.1背景介绍

根据目前中国铁路通信信号集团公司的组织架构,大部分铁路产品的原理设计包括架构设计、软硬件设计、集成设计都在北京全路通信信号研究设计院集团有限公司完成,而下属的二级生产型企业都以加工制造为主,更多面向过程控制环节。

EN50126和EN50129标准明确要求对产品的全生命周期进行控制,产品全生命周期的14个阶段如图1所示,生产型企业在全生命周期中的工作范围主要定位于部分设计,主要包括工艺设计、结构设计以及生产制造、组装测试等工作。

本公司自2011年颁布IRIS质量管理体系后,FMEA作为设计开发过程中的主要方法被广泛使用和采纳,而工艺设计是公司的优势环节,工艺技术人员要求在设计开发项目中均采用PFMEA对过程设计进行危害分析。

2.2目前存在的问题分析

虽然PFMEA分析已运用在各个项目中,可是仍存在着很多的问题,主要归纳为以下几点。

1)PFMEA是对工艺过程的危害分析,以往公司按照工序分解的PFMEA分析表如图2所示,虽然已经分配到板卡级,但分解颗粒度仍然不够细。因为即使是生产加工不同类型的板卡,其加工的工艺流程基本上出入不大,而且对于工序分解最大的问题是无法准确定义对于本级的影响以及对于系统最终的影响。譬如以K5B-10.1-001成型时弯曲半径过小,引起引脚损伤举例,可以明显发现该过程失效对于不同器件造成影响的严重程度和发生的概率肯定是不一样的,因此对该危害进行风险评估时,很难对该工序的严重度和频率进行准确判断,因此以工序为分析颗粒度的PFMEA对于实际的设计指导意义不大。

2)虽然PFMEA强调过程,DFMEA强调设计,但是这两者之间是紧密联系不可分割的,以往公司PFMEA定位于工艺工程师的职责,工艺人员单独完成PFMEA的分析,其实这种方式和方法是有待考量的。不论是器件还是工序,最终失效的影响必须站在系统层级的高度上进行分析才能得出,因此工艺工程师往往由于缺乏对于整个系统层级的了解而无法准确分析出对系统的最终影响,所以如图2所示,大部分都填写电路的可靠性不能保证、造成后续工序无法继续这种比较笼统的结果。

3)PFMEA是一个自下而上分析的过程,因此它必须是一个基于层次分解,逐层递进的过程。以往公司PFMEA分解到板卡级,以板卡作为最小可替换单元进行分析,这样对于生产制造为主的企业来说有一定的合理性,但是仅仅分解板卡级,没有上下层级之间的衔接就略显不足了。可能对于一个小型系统来说已经足够,但是铁路领域多涉及到大的系统,往往一个系统关联多个子系统和单元,如果仅仅分析板卡,则缺乏系统性以及系统与子系统的关联性,在论证系统的可靠性和安全性方面论据不够充分。

4)设计输入的缺乏使得PFMEA缺少支撑。这个问题可能是个历史遗留问题,主要原因还是上游设计企业和下游生产企业缺少衔接的通道,设计输入不够充分,这样各家的PFMEA就有点各自为政。以往PFMEA在完全没有设计输入DFMEA的前提下,只能以工序为主进行粗略的分析,对实际项目的指导意义变得微乎其微。

2.3解决方案研究

针对上述提出的几个关键问题,生产型企业如何改变目前的困难和现状,更好的利用PFMEA进行危害识别,使其行之有效,为可靠性和安全性分析打下坚实的基础。此次以CBTC产业化项目作为试点,对PFMEA在风险分析各个方面进行改进和优化,取得了不错的成效,也得到了集团公司安全专家的认可,主要优化包括以下几点。

1)设计输入是关键前提条件

正如前文所述,设计输入是不可或缺的环节。生产型企业的产品设计是以设计院为主体,所以设计输入非常关键,包括DFMEA报告、安全相关应用条件、RAMS报告、关键元器件清单等,这样才能保持整个设计的一致性和继承性。在CBTC产业化项目中,项目组人员和设计单位进行了充分沟通,设计提供了《产品可靠性、维修性、可用性分析报告》、《FMEA分析报告》和《安全相关应用条件》等设计输入,为PFMEA提供了条件,奠定了基础。

2)颗粒度定义为器件级

产品分解到什么样的层级和颗粒度是FMEA分析的关键,也是此次优化核心。既然单纯板级的工序分解不足以明确其危害的影响,那进一步细化到器件级是否就足够呢?器件级是最小的颗粒度,原理上可行,但具体操作工作量巨大,每个板都涉及成百甚至上千的元器件,对于设计单位尚不能实施,更何况生产型企业,关注工艺过程而缺少对设计原理的了解,因此简单定义到器件级缺乏可行性。

经过分析和讨论,生产型企业要把立足点放在设计输入上,以设计输入为前提去分析,通过设计DFMEA或是RAM报告可以导出关键元器件,以关键元器件作为基础对其进行工艺失效模式的分析,既可以把颗粒度降低到器件级,又容易判断器件失效的影响性,从而进行风险评估,做到有的放矢。同时在继承设计输入的前提下,可以增加平时在工艺试制过程中容易失效的器件和模式,这部分统计数据异常宝贵,往往被忽略难以形成记录,经过这种PFMEA分析,可以把这部分经验数据累计起来运用到分析过程中,增强分析的可靠性和有效性,也便于为将来工艺改进提供第一手数据来源。

3)对产品进行功能分解,架构清晰,层级分明

如前所述,PFMEA是自下向上的分析方法,它并不是孤立存在的,经常需要和自上而下的分析方法结合使用譬如FTA,才能充分发挥其作用。而器件级的分析也并非一蹴而就,需要根据系统架构进行层次分解,往往上一级分析出的原因就是下一层级的后果,这样前后衔接,层次分明,架构清晰,无论从哪个层级追溯,都易定位。

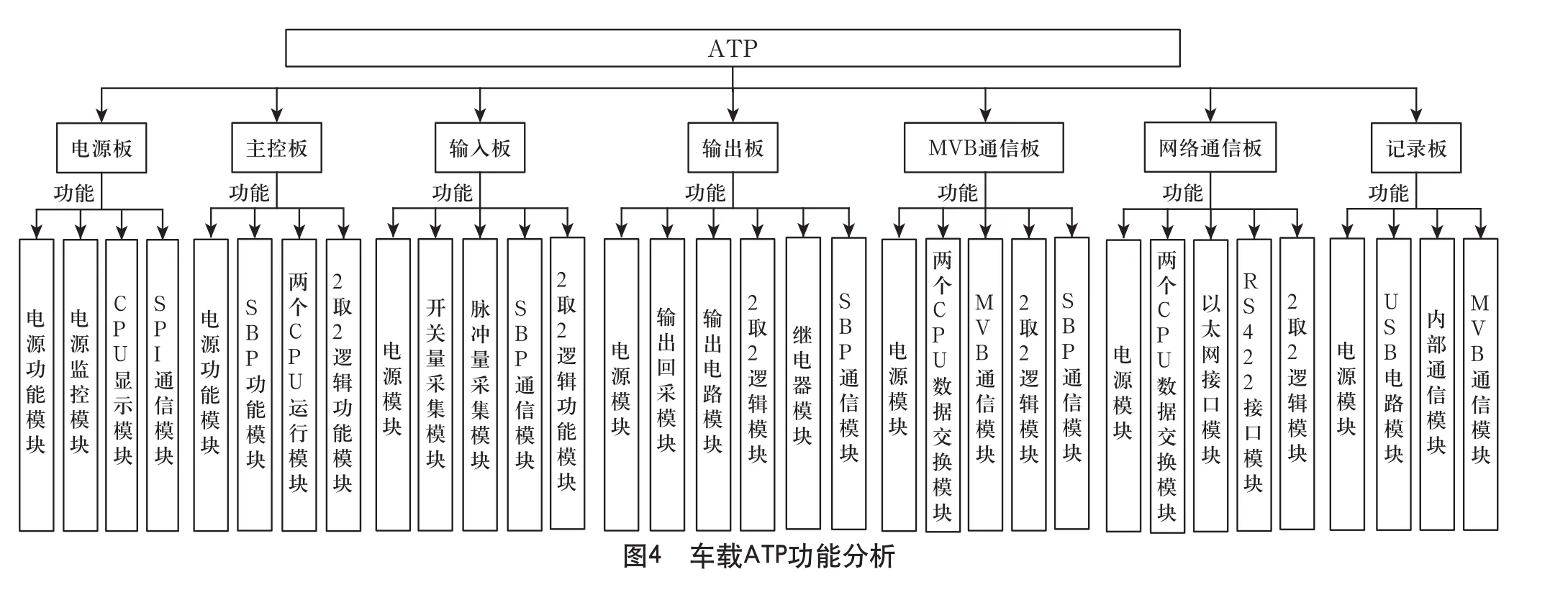

以CBTC系统产业化举例,如图3所示,采用了先将系统自上而下分解成为若干子系统,再将子系统划分到板级,由板级定位到功能模块,如图4所示,然后通过功能模块分解到器件功能的模式。这样做的另一个优势在于产品的完整性等级也是根据功能划分的,每一个功能都对应于一个相应的安全完整性等级, 通过功能的安全完整性等级更能清晰的定位关键器件。

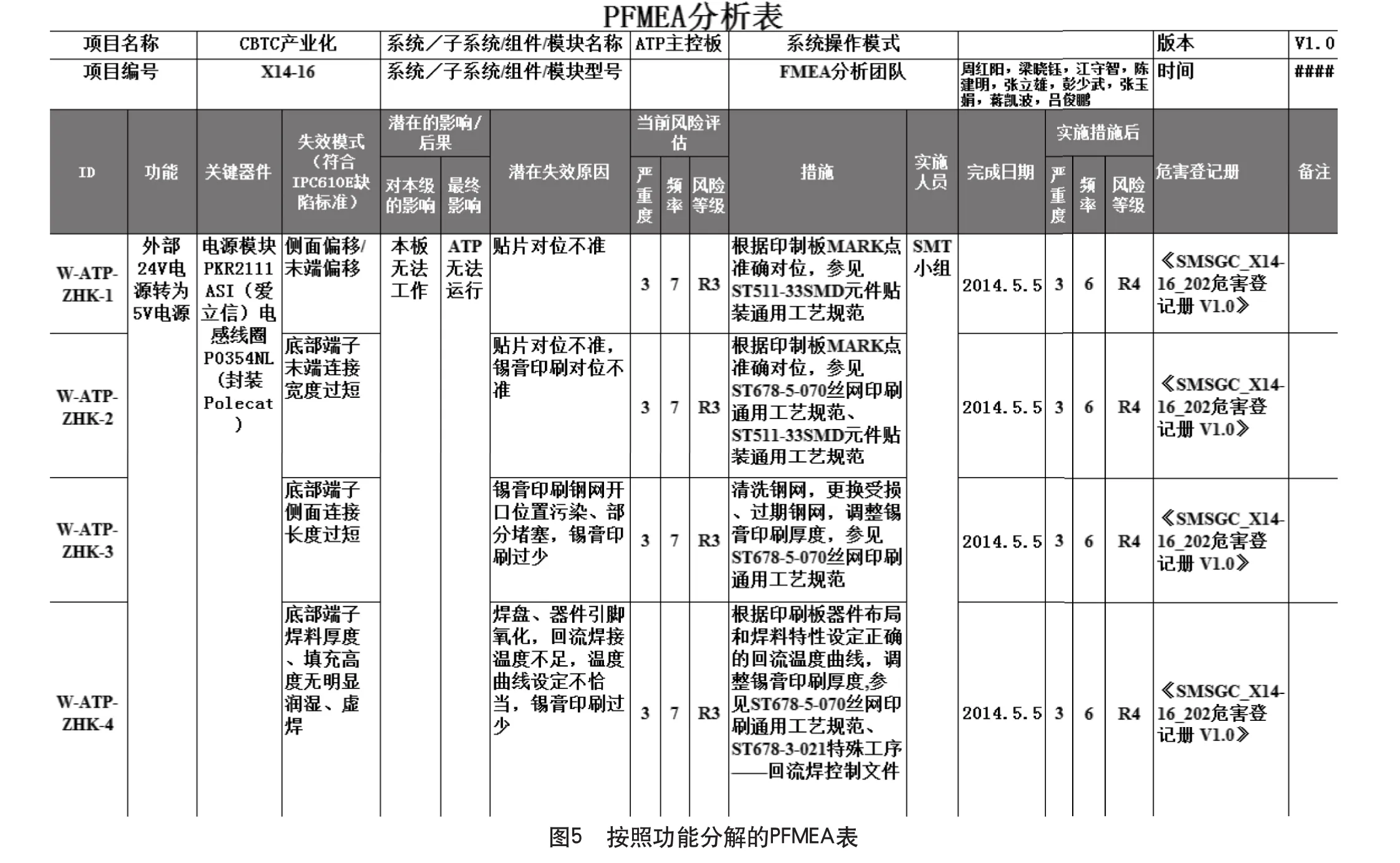

按照上述方法完成的基于器件的PFMEA实例如图5所示。通过图5可以看出,分解到功能以后,根据器件进行的工艺失效模式分析与以往单纯进行工艺过程分析比较起来,容易判断其失效产生的后果,并且在做风险评估时,能够根据以往的统计数据和经验来判断风险等级,从而有针对性的采取措施,进行工艺设计和安全设计。除此以外,这张表并不是分析设计以后就没有价值了,它存在的意义在于未来产品在生产制造、组装和测试、确认、运营和维护等其他生命周期阶段内,可以不断收集反馈回来的数据对此表进行更新,使得PFMEA得以验证,从而更好的指导产品设计,同时在新产品开发过程中得以借鉴和引用。

3 总结

任何一种好的分析方法和工具并不是掌握原理就能达到所期望的效果,而需要与实际使用环境相结合,这种环境包括要分析的对象、分析的人群以及分析的组织所想要达到的目的等,综合这些去考虑。FMEA作为一种舶来品,并能逐步被设计者所接收,肯定有其先进性,它不仅可以运用在产品的可靠性设计中,也可以运用于安全性设计中,对于它的分析和应用研究绝不会止步,本文通过在企业中不断对PFMEA应用过程进行研究与分析,结合本公司实际情况对其进行优化和改良,并在CBTC产业化项目中得以验证,最终取得明显的成效。

参考文献

[1] EN50126:1999-Railway application-the Specification and demonstration of Reliability,Availability, Maintainability and Safety (RAMS)[S].

[2] EN50129:2003-Railway application -Communication,signaling and process systems-safety related electronic systems for signaling[S].

[3] IEC60812-Analysis techniques for system reliability-procedures for failure mode and effects analysis (FMEA)[S].

[4]奚立峰,徐刚.FMEA在过程管理中的应用[J],工业工程与管理,2002(1):38-39.

收稿日期:(2014-08-06)

DOI:10.3969/j.issn.1673-4440.2016.01.025