316L三点弯曲试样动静态断裂韧性对比实验研究

2016-04-01曲嘉庞跃钊孙晓庆

曲嘉,庞跃钊,孙晓庆

(哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨150001)

316L三点弯曲试样动静态断裂韧性对比实验研究

曲嘉,庞跃钊,孙晓庆

(哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨150001)

为研究316L型不锈钢的动静态断裂韧性,该文使用Instron-4505万能材料试验机对含有预制裂纹的316L型不锈钢试样进行准静态三点弯曲实验,测得其准静态断裂韧性应力强度因子,同时基于霍普金森压杆(SHPB)技术对该材料三点弯曲试样进行动态断裂韧性的实验研究,测得其在3种不同加载率下的动态断裂韧性应力强度因子。结果表明:316L型不锈钢是率敏感材料,随着加载率的增加,该材料的动态断裂韧性呈下降趋势,且其断裂力学性能优良,可在工程实际中广泛应用。

断裂韧性;三点弯曲试样;霍普金森压杆;316L型不锈钢

0 引言

断裂力学作为研究有缺陷结构和材料力学行为的学科,可以分为静态断裂力学和动态断裂力学[1]。金属材料的三点弯曲试样的断裂韧性实验研究属于断裂力学的重要研究范畴。对于静态断裂问题己有测试材料平面应变断裂韧性KI的实验标准,在准静态断裂实验中不考虑惯性效应的影响,在万能实验机上即可完成。对材料动态断裂韧性的研究方面,美国材料学会已将摆锤或落锤作用下三点弯曲试样的试验方法作为材料在冲击载荷作用下动态起裂韧性的推荐标准测试方法[2]。在此推荐标准中,动态应力强度因子的确定是直接将动态载荷代入准静态公式,这种方法虽然相对简单,但没有考虑惯性效应对于动态应力强度因子的影响。Kalthoff[3]曾利用焦散线法对于三点弯曲试样进行过完全的动态测试,得出惯性效应是不能忽略的结论。研究者要考虑惯性效应的影响,就必须对试样进行完全的动态分析。已有研究表明,利用霍普金森杆系统对裂纹试件进行冲击加载不仅消除了加载过程中的振荡现象,而且可以提高加载率。Costin等[4]率先提出在试件上预制裂纹的实验方法,将霍普金森实验技术拓展到了动态断裂韧性的测试中。李玉龙等[5]在金属三点弯曲试样动态断裂韧性方面提出了用弹簧-质量模型计算动态应力强度因子的近似公式。刘瑞堂等[6]在1999年采用分离式霍普金森压杆设备,进行了三点弯曲试样的试验研究,通过对实验结果分析,得到冲击速度对三点弯曲试样应力强度因子有明显影响的结论。

本文运用Instron-4505万能材料试验机和分离式霍普金森压杆(SHPB)分别对同种316L型不锈钢材料三点弯曲试样进行准静态和动态断裂韧性的实验研究,得出该材料试样的准静态断裂韧性值和不同加载率下的动态断裂韧性值,研究加载率对该材料断裂韧性的影响。

1 实验材料及试样

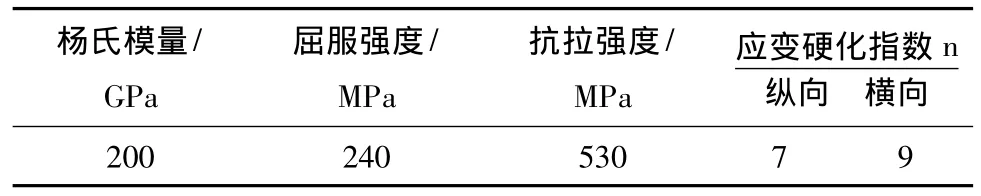

试验用料为316L型奥氏体不锈钢,其基本力学性能如表1所示。

表1 316L型奥氏体不锈钢的力学性能

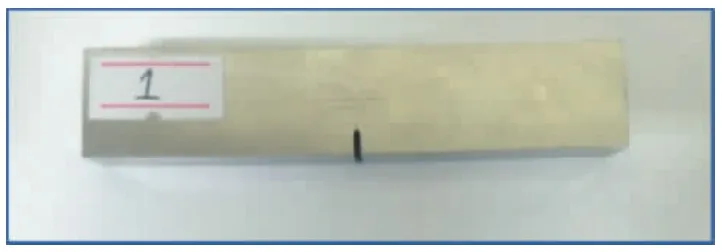

试样为含有预制裂纹的三点弯曲试样,试样的尺寸为B∶W∶S=1∶2∶8,即厚度为10 mm,宽度为20 mm,跨距为80 mm,裂纹长度a为10 mm,试样长度L为85 mm,在5 mm长的线切割裂纹的基础上,在高频疲劳试验机上预制5 mm的疲劳裂纹,使得总裂纹长度a与试样宽度W之比为0.5。符合国标GB 4161——1984《金属材料平面应变断裂韧性KIC标准试验方法》中规定的尺寸要求。图1所示为三点弯曲实验试样。

图1 316L型不锈钢三点弯曲实验试样

2 三点弯曲试样的断裂韧性实验研究

2.1 准静态断裂韧性的实验研究

使用Instron-4505万能材料试验机对5组含有预制裂纹的试样进行了对照实验,加载速率为。本文计算了试样表面的应变场并分析了裂尖应变场的变化过程,并利用国标中推荐的断裂韧性计算公式得出316L型金属的准静态断裂韧性[7]。如图2所示为准静态三点弯曲试验装置。

国标中推荐的准静态断裂韧性应力强度因子的计算公式为

式中:PQ——临界载荷;

B、W、a——试样厚度、高度和初始裂纹尺寸,S=4W;

Δa——裂纹扩展量。

其中f( a/W)为

图2 准静态三点弯曲试验装置

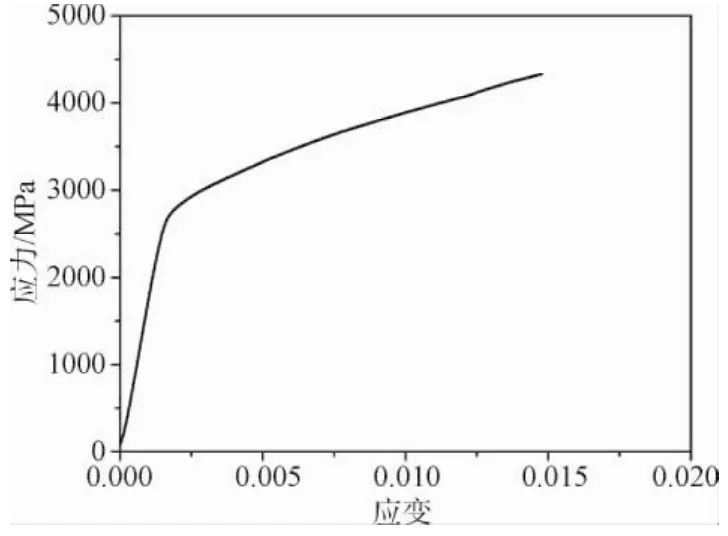

分别对5组试样所得实验数据进行处理,通过对断口进行电镜扫描可精确获得裂纹扩展位移(见图3),结合如图4所示的应力应变曲线可计算出临界载荷值,然后代入上述国标公式中,最终得到316 L型不锈钢三点弯曲试样准静态断裂韧性平均值。

图3 准静态实验试样断口电镜扫描图

图4 准静态实验的应力—应变曲线

2.2 动态断裂韧性的实验研究

2.2.1 实验装置及原理

本次实验用Φ60 mm~Φ80 mm分离式霍普金森压杆装置在加载速率下对含有预制裂纹的三点弯曲试样进行动态断裂韧性的冲击实验,得出了加载点位移与载荷曲线,结合裂尖场粘贴的应变片测试的起裂时间,采用近似公式法计算了316L型金属在高应力强度因子率下的动态断裂韧性。从而得出三点弯曲试样的动态断裂特征。图5为三点弯曲试样的安装方式。

图5 三点弯曲试件安装方式

2.2.2 起裂时间的确定

目前,起裂时间的方法有很多种,如电磁法、电位法、断裂丝栅法、动态焦散线法及电阻应变片法等。本文采用电阻应变片法确定裂纹起裂时间。应变片粘贴位置处于裂纹尖端平行位置,动态加载下试样起裂时产生的卸载波传到应变片处,在应变片信号上会有一个明显的下跳。应变信号向下跳的时刻减去卸载波从裂纹尖端传播到应变片的时间即得到起裂时刻,如图6所示。

图6 应变片监测断裂信号

2.2.3 载荷计算

通过粘贴在入射杆上的应变片分别测得入射杆上产生的应变εi和εr,然后根据一维应力波理论求得入射杆对三点弯曲试样所产生的冲击载荷P(t)及相应的加载点位移u(t):

其中,E、A分别为入射杆的弹性模量和横截面积,C为弹性波在入射杆中的传播速度,其大小等于。

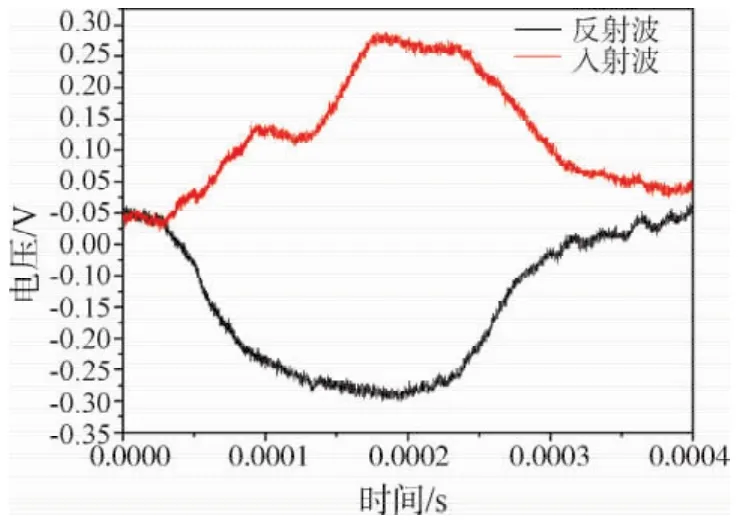

图7 入射波和反射波的原始波形

图7为入射波和反射波的原始波形,由于反射波反映了加载点位移情况,结合图6,可以看出试样开裂前裂尖场发生塑性强化,加载点运动速度下降,开裂后试样整体刚度下降加载点运动速度再次上升。

2.2.4 动态断裂韧性计算

当前获取试样动态断裂韧性应力强度因子的方法主要采取实验测得和数值分析方法。动态强度因子的计算方法主要有位移法、应力法和近似公式等方法[8-9]。本文采用近似公式法对316L型不锈钢的动态断裂韧性进行计算。

近似法可以较精确地确定三点弯曲试样的动态断裂韧性,但求解过程相对繁琐。到目前为止还没有计算动态断裂韧性的统一标准计算公式,因此,许多人致力于研究其近似公式。李玉龙等[10-12]曾在Williams弹簧质量模型的基础上,提出了一种修正公式,其表达式为

式中:KIS——对应于载荷P(t)的准静态断裂韧性;

ω1——含预制裂纹试样的一阶振动频率。

当载荷历史确定时,对上式进行积分或采用数值积分法就可确定任意时刻的断裂韧性。

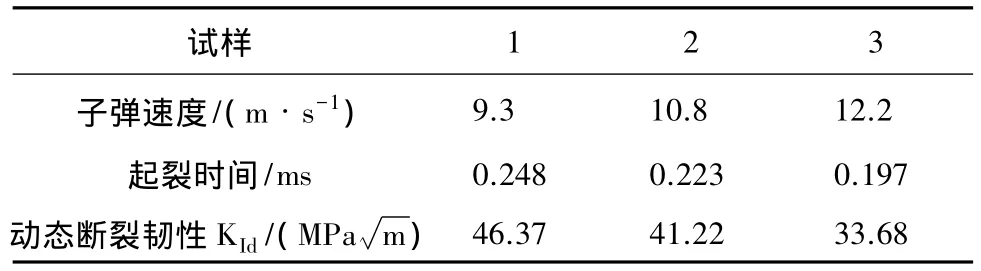

2.2.5 动态断裂韧性计算结果

本文在冲击载荷作用下,对5组相同的三点弯曲试样在3种不同的加载率下进行了实验。按式(4)对入射杆上的应变信号进行分析,可以得到施加在三点弯曲试样上的冲击载荷曲线。通过近似公式法可求得该材料不同加载率下的断裂韧性平均值,结果如表2所示。

表2 316L型不锈钢的动态断裂参数

3 结束语

本文通过Instron-4505万能材料试验机和分离式霍普金森压杆技术,测得了316L型不锈钢三点弯曲试样准静态断裂韧性和3种不同加载率下的试样动态断裂韧性。对比316L型不锈钢的准静态断裂韧性和动态断裂韧性实验结果值可知:在高加载率下,该材料的断裂韧性较准静态断裂韧性有所下降,同时通过比较3种不同加载率下的动态断裂韧性参数,可知该材料的动态断裂韧性随加载率的增加呈下降趋势。本研究为工程实际中316L型不锈钢的应用起到一定指导作用。

[1]赵亚溥.裂纹动态起始问题的研究进展[J].力学进展,1996,26(3):362-377.

[2]Proposed standard method of test for instrumented impact testing metallic material[Z].ASTE,1981.

[3]KALTHOFF J F.On the measurement of dynamic fracture toughness—a review of recent work[J].Int J of Fracture,1985,27:277-298.

[4]COSTIN L S,DUFFY J,FREUND L B.Fracture initiation in metals under stress wave loading conditions[J].ASTM special technical publication,1977(627):301-318.

[5]李玉龙,刘元镛.用弹簧—质量模型求解三点弯曲试样的动态应力强度因子[J].固体力学报,1994,15(1):75-79.

[6]刘瑞堂,姜风春,刘殿魁.三点弯曲试样应力强度因子的动态响应[J].应用力学学报,2001,18(3):116-120.

[7]高庆.工程断裂力学[M].重庆:重庆大学出版社,1986: 91-96.

[8]钟卫洲.三点弯曲试样动态断裂的数值模拟与实验研究[D].绵阳:中国工程物理研究院,2004.

[9]潘建华.冲击载荷作用下压力容器用金属材料动态断裂行为的研究[D].合肥:中国科学技术大学,2013.

[10]李玉龙,郭伟国,贾德新,等.40Cr材料动态起裂韧性KId(σ)的实验测试[J].爆炸与冲击,1996,16(1):21-30.

[11]张财贵,周妍,杨井瑞,等.用SHPB径向冲击边裂纹平台圆环(ECFR)的动态断裂实验[J].煤炭学报,2015,40(5):1037-1046.

[12]陈大年,王焕然,陈建平,等.高加载率SHPB试验分析原理的再研究[J].工程力学,2005,22(1):82-87.

(编辑:李妮)

Experimental study of 316L stainless steel three-point bend specimen fracture toughness under different strain rates

QU Jia,PANG Yuezhao,SUN Xiaoqing

(College of Aerospace and Civil Engineering,Harbin Engineering University,Harbin 150001,China)

In order to investigate the fracture toughness of 316L stainless steel,quasi-static three-point bending tests were conducted by the Instron-4505 universal testing machine using 316L stainless steel samples which contain pre-existing cracks.From the tests,its quasi-static fracture property parameters can be obtained :.Meanwhile,the tests were conducted to study this material’s dynamic fracture toughness bassed on SHPB technology.Its dynamic fracture toughness parameters can be obtained from the tests at three different loading rates.The results shows that:With the increasing of load rate,the dynamic fracture toughness of the material is decreased.316L stainless steel is the rate-sensitive material,and the material has excellent fracture mechanical properties which can widely use in engineering practice.

fracture toughness;three-point bending specimen;SHPB;316L stainless steel

A

1674-5124(2016)11-0013-04

10.11857/j.issn.1674-5124.2016.11.003

2016-05-15;

2016-07-02

国家自然科学基金(11302055)

曲嘉(1979-),男,黑龙江哈尔滨市人,副教授,博士,主要从事冲击动力学及强度理论研究。