基于Simufact的马铃薯收获机悬挂架焊接仿真

2016-03-31建毕节市工业学校贵州毕节551700

张 建毕节市工业学校,贵州毕节551700

基于Simufact的马铃薯收获机悬挂架焊接仿真

张建

毕节市工业学校,贵州毕节551700

摘要:由于焊接部位的不均匀加热及冷却产生不同程度的应力和变形影响着马铃薯收获机的制造质量和使用性能。本文运用Simufact-Welding软件对马铃薯收获机的悬挂架进行焊接仿真,分析了悬挂架在焊接过程中的温度、变形、应力变化和分布情况,为探索焊条电弧焊提供了一种新方法。仿真结果表明:焊缝采样点在X方向上的最大拉应力113 MPa,最大压应力89 MPa;在Y方向上的最大拉应力184 MPa,最大压应力429 MPa;Z方向上的最大拉应力64 MPa,最大压应力323 MPa。焊缝处的应力集中于引弧和收弧处。焊接初始阶段焊缝各采样点处的t8/5时间在12.2 s到12.8 s之间,仿真结果和计算值基本吻合,但焊缝后部分各采样点处的t8/5时间大于计算值。

关键词:Simufact;悬挂架;马铃薯收获机;仿真

国外工业发达国家的马铃薯收获机悬挂架的焊接主要采用机器人进行自动化焊接,我国在焊接领域同国外先达国家还是有很大差距,马铃薯收获机悬挂架的焊接目前仍处于焊条电弧焊阶段。马铃薯收获机的悬挂架是传递拖拉机牵引力和升降力的重要装置,改善收获机工作性能。悬挂架的制造过程中主要是利用焊条电弧焊进行焊接,焊接时,被焊金属在热源的作用下发生加热和熔化过程,当热源离开以后,金属开始冷却,在整个焊接过程中必然存在着热的输入、传播和分布问题。由于焊接部位受不均匀的加热及冷却,产生不同程度的应力变形和应变,它影响着悬挂架的制造质量和使用性能,焊接结构破坏事故许多是由焊接应力和变形所引起[1-4]。本文运用Simufact软件对马铃薯收获机悬挂架进行焊接仿真。

1 焊条电弧焊传热的基本方式

1.1传导

1.2对流

1.3热辐射

式中:qr为热流率(W);ε为物体的黑度系数,它的值处于0~1之间;c0为Stefan-Boltzmann常熟,约为5.67 W/m2·K4;T1为焊件温度(K);T2为环境温度(K)。

2 焊接过程三维导热微分方程

式中:T为温度值(K);λ为热导率(W/(m·K));ρ为密度(kg/m3);c为比定压热容(J/(kg·K));q为热流密度(W/m3);x、y、z为坐标分量(m)。

3 高斯分布热源本构方程

对于焊条电弧焊,由于熔深和挺度小,焊接热源是移动的加热斑点,因此,在加热斑点上的热流分布一般近似地用高斯分布函数来描述[5]。

式中:q(r)为距离热源中心r处的热流密度(J/(m2·s));η为焊接热效率(取0.8);U为电弧电压(V);I为焊接电流(A);rH为加热斑点半径(m),其中rH取0.015 m[6-8]。

4 焊接模型的建立

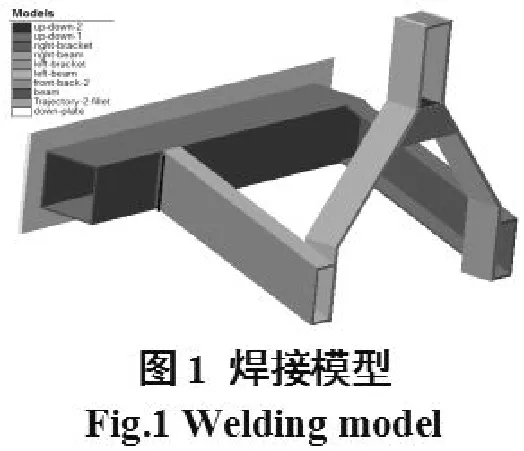

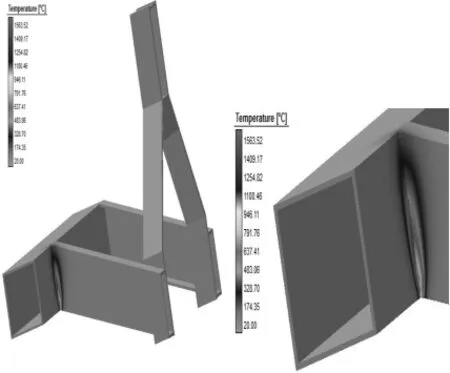

本文采用Solidworks软件建立马铃薯收获机悬挂架焊接实体模型,该模型由焊件、固定装置、夹紧装置和工作台组成,将该模型导入Hypermesh进行体网格划分,然后将划分好的网格模型导入Simufact Welding中进行装配并赋值,焊接电流180 A,电弧电压25 V,焊接速度10.8 m/h,焊条直径φ4.0,电弧长度控制在2 mm~4 mm,材料为Q345,环件温度为20℃,导入Simufact Welding中的模型如图1,由于计算机配置问题,本文只仿真了如图1左侧一条焊道,求解器类型为Multifrontal Direct Sparse Solver。

5 结果分析

图2 4 s时的热循环云图Fig.2 The cloud chart of thermal cycle at 4 s

图3 42 s时的热循环云图Fig.3 The cloud chart of thermal cycle at 42 s

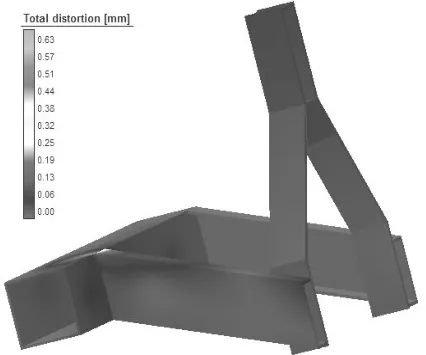

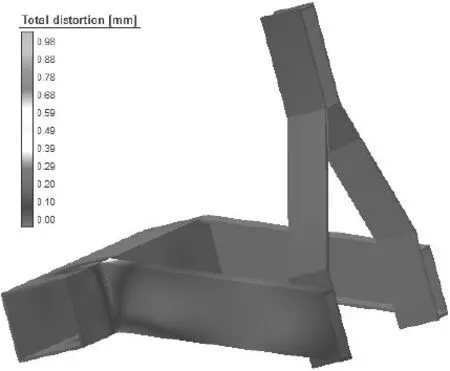

图4 4 s时的总变形云图Fig.4 The cloud chart of total distortion at 4 s

图5 42 s时的总变形云图Fig.5 The cloud chart of total distortion at 42 s

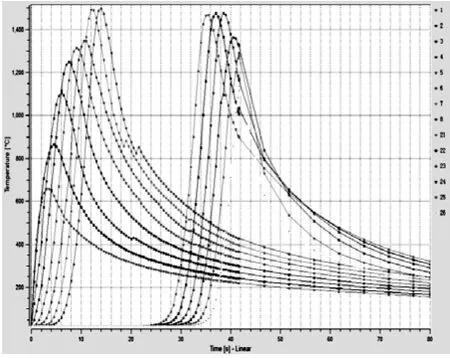

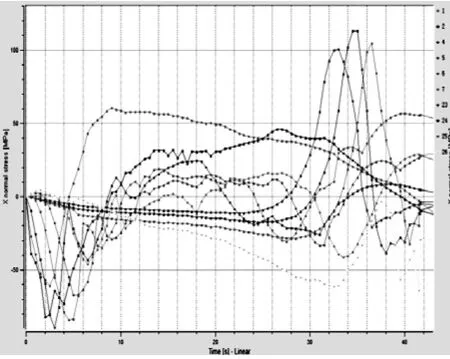

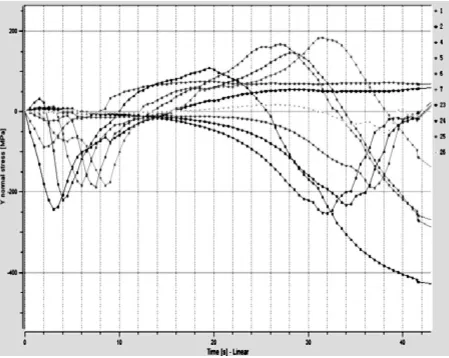

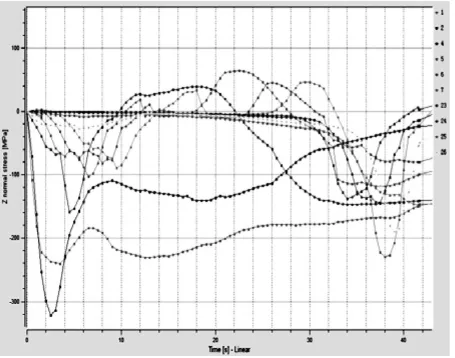

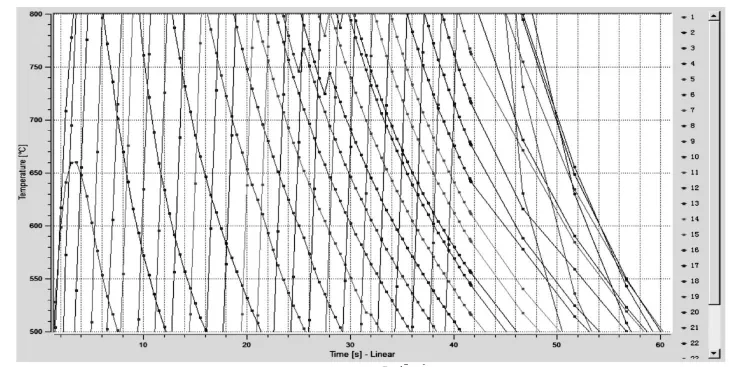

在仿真过程中,焊接时热源在移动,因此焊接温度场也随着热源移动,由于在焊缝及近缝区上受热作用的各点,其温度随时间而变,经受着从室温到最高温度,又从最高温度降至室温的热循环,焊接是一个不均匀加热的过程,焊缝上各点热源温度随时间而变,在不同的采样点上都经历着不同加热和冷却的热循环。在4 s和42 s时焊缝及近缝区的热循环云图如图2和和图3所示,热源处峰值温度在引弧、运条和收弧各不相同,收弧时峰值温度最高。在4 s和42 s的总变形如图4和图5。焊缝处热源采样点1、2、3、4、5、6、7、23、24、25、26的温度曲线如图6所示,从图中可以看出,焊缝采样点处的温度经历着加热和冷却过程,加热速度比冷却速度快,焊缝引弧处的温度比其它采样点的温度低,在3.28 s内达到657℃,引弧后焊缝处的前6个采样点的最高温度波动比较大,运条时焊缝处采样点的温度在1480℃上下浮动,但在收弧前3个采样点和收弧时波动也比较大,收弧时的最高温度可达到1127℃。焊缝处热源采样点1、2、3、4、5、6、7、23、24、25、26在X、Y、Z方向上的正应力如图7、8、9所示,焊接时,焊件产生变形与应力的原因是由于焊件被焊时加热不均匀所引起的,由于电弧热作用,电弧附件周围的金属温度显著膨胀,加热部分的金属,根据受热程度不同,就要相应的伸长,而未被加热部分的金属要维持原来的长度,因此加热处伸长受到冷金属的阻碍,限制了加热金属部分的自由伸长,于是加热金属便产生压应力,而冷金属部分产生拉应力。当加热部分产生的压应力超过金属的屈服点时,就会产生塑性变形,当冷却时,由于加热的金属在加热时已产生了压缩的塑性变形,因此最后的长度要比未被加热的金属的长度短些,但在这时,周围的金属又会阻碍它的缩短,结果在被加热的焊缝金属中产生了拉应力,而在周围金属中则产生了压应力。从图7、8、9中可以看出焊接时在X、Y、Z方向焊缝处的材料由拉应力过渡到压应力,焊缝采样点在X方向上的最大拉应力可达到113 MPa,最大压应力可达到89 MPa,在Y方向上的拉应力最大可达到184 MPa,最大压应力可达429 MPa,Z方向上的拉应力最大可达到64 MPa,最大压应力可达323 MPa,焊缝处存在应力集中,在引弧和收收弧处的应力集中比其它采样点处显著。

图6 采样点温度曲线Fig.6 The temperature curves at sampling points

图7 采样点X方向的正应力曲线Fig.7 The normalstresscurvesof X direction at sampling points

图8 采样点Y方向的正应力曲线Fig.8 The normalstresscurves ofY direction at sampling points

图9 采样点Z方向的正应力曲线Fig.9 The normalstress curves ofZ direction atsamplingpoints

6 仿真结果验证

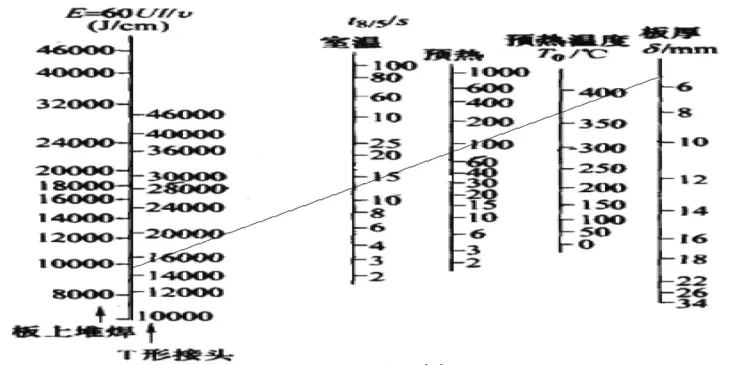

t8/5时间决定Q345钢热影响区组织和性能的主要参量,也是热循环过程研究的主要内容,对其组织和性能有决定性作用,Q345钢的不预热的t8/5仿真结果图如图10,其实际t8/5如图11[8],从图11中求出的不预热t8/5时间值为12.5 s,从图10中可以计算出焊接起始阶段焊缝各采样点处的t8/5时间在12.2 s到12.8 s之间浮动,仿真结果和计算值基本吻合,但焊缝后部分各采样点处的t8/5时间比计算值大,这是由于输入的热量对未焊部位预热引起的,与实际情况相符。

图10 t8/5时间图Fig.10 The chart of t8/5time

图11 t8/5线算图Fig.11 The t8/5chart of linear calculation

7 结论

本文利用了Simufact-Welding软件对马铃薯收获机悬挂架进行焊接仿真,对其焊缝处及近区母材的温度场以及总变形进行模拟仿真,对焊缝处X、Y、Z的正应力分别进行分析,通过t8/5时间验证了仿真结果,仿真结果和实际值基本吻合,直观地观察了焊条电弧焊焊接的整个过程。为探索焊条电弧焊提供了一种新方法,对提高马铃薯收获机的制造质量和使用性能,预防焊接结构破坏事故发生,减少、乃至控制应力和变形有重要意义。此方法可有效快捷地研究金属焊条电弧焊的规律,在生产效率与生产效益之间寻找平衡。

参考文献

[1]张文钺.焊接传热学[M].北京:机械工业出版社,1989:1-6

[2]廖娟,凌泽民,彭小洋.考虑相变的铝合金管焊接残余应力数值模拟[J].材料工程,2013(4):34-38

[3]王者昌.焊接应力变形原理若干问题的探讨[J].焊接学报,2008,29(2):69-72

[4]杨建国,张学秋,刘雪松,等.关于焊接残余应力与应变问题的分析与探讨[J].焊接,2008(4):7-10

[5]高耀东,何建霞,乔云芳.焊接过程有限元分析[J].北京大学学报:自然科学版,2010,46(6):1107-1109

[6]雷卡林H H.焊接热过程计算[M].徐碧宇,等译.北京:中国工业出版社,1958:39-102

[7]肖冯,米彩盈.T形接头焊接热源模型研究[J].电焊机,2010,40(6):41-45

[8]中国机械工程学会焊接学会.焊接手册:第2卷[M].3版.北京:机械工业出版社,2007:6-23

The Welding Simulation for Potato Harvester Suspension Bracket Based on Simufact

ZHANG Jian

Bijie Polytechnical School, Bijie 551700,China

Abstract:Due to the welding areas affected by uneven heating and cooling to produce the different stress and distortion to cause the manufacturing quality and performance of potato harvester to drop,this paper explored a new method to make the welding simulation for potato harvester suspension bracket with Simufact-Welding software and analyzed the temperature,deformation,stress variation and distribution. The simulation results showed that the maximum tensile stress at X direction of the welding seam sample point was up to 113 MPa,the maximum compressive stress was 89 MPa;the maximum tensile stress at Y direction was up to 184 MPa,the maximum compressive stress was 429 MPa;the maximum tensile stress at Z direction was up to 64 MPa,the maximum compressive stress was 323 MPa. The stress at a welding seam concentrated on the striking arc and arc suppression. The welding seam sampling point t8/5time of the welding initial stage was between 12.2 s to 12.8 s to be consistent with the calculated value but it was greater after the welding seam sampling point.

Keywords:Simufact;suspension bracket;potato harvester;simulation

作者简介:张建(1979-),男,高级讲师,主要从事农业机械化工作. E-mail:zhangjianwy@yeah.net

收稿日期:2013-06-28修回日期:2013-09-05

中图法分类号:TG444+.1 S225.7+1

文献标识码:A

文章编号:1000-2324(2016)01-0092-03