基于有限元法的管子缺陷涡流检测的可靠性研究

2016-03-30韩捷高厚秀廖述圣

韩捷 高厚秀 廖述圣

【摘 要】将有限元分析方法用于涡流定量检测的可靠性研究中,涡流探头采用一对差动式轴绕线圈,通过对管子缺陷进行模拟和分析,获得了管子缺陷在不同深度和宽度条件下的定量偏差范围和定性关系,证明了可靠性定量分析在缺陷宽度很小时具有更大的实用性,从而提高涡流检测的效果与精度。

【关键词】有限元方法;涡流检测;可靠性

0 引言

涡流检测具有检测速度快、对表面缺陷反应灵敏等优异性能,在导电材料的缺陷检测中广泛应用。随着涡流检测技术的不断发展和检测要求的日益提高,不仅要求检测出缺陷的有无,还要对缺陷进行定性、定量分析,进而对检测对象做出无损评价[1]。在以往的可靠性研究当中,主要有两种方式来对涡流检测的可靠性进行分析。一是制造大量试验管,然后通过采集分析统计的方法来进行可靠性研究。第二种方法是对核电站实际缺陷进行定量后,取出管对缺陷进行解剖测量,再用统计的方法来评估涡流检测的可靠性。然而前者缺陷加工与计量的偏差对可靠性分析造成了一定的难度和成本的增加;后者由于实际缺陷的偶然性,采样不够完整全面,其结果并不具有普遍性[2]。

利用有限元法进行涡流检测分析时,可以研究理想条件下的涡流检测,模拟实际检测条件以进行分析,方便、迅速地得到检测数据,测量或计算已知缺陷产生的阻抗信号, 从而可以较好的实现检测对象的定性研究并对涡流定量检测的可靠性进行分析,能够很大程度上解决和补充试验方法的不足。

1 电涡流传感器的基本工作原理

涡流检测是建立在电磁感应基础上的,它利用交变磁场作用下被测工件表面产生不同的涡流分布、大小来反映工件上缺陷的有无[3]。

磁场的变化是通过敏感线圈的阻抗变化来反映的。线圈的等效阻抗Z一般可表示为:

式中:σ、μ分别是被测工件的电导率和磁导率;f是激励信号的频率;x是线圈与被测工件之间的距离;r是线圈的尺寸因子,与线圈的结构、形状以及尺寸相关。可见,线圈阻抗的变化完整而且唯一地反映了被测工件的电涡流效应。实际检测时,对不需要的影响因素加以控制,就可以实现对上式中某个相关量的检测[4]。作为接近式传感器,线圈到被测工件之间的距离与线圈的阻抗直接相关,而表面或近表面的缺陷时,缺陷的存在将引起被测导体电导率和磁导率的变化,进而使线圈的阻抗参数发生改变[5]。

2 定量分析方法

对于缺陷的深度定量分析方法,目前主要有相位深度定量和幅值深度定量两种方法。

相位深度定量是根据制作的标定管的人工伤深度与响应信号的相位关系制作出一条相位深度判伤曲线,对检查过程中发现的显示使用该曲线进行对比进而得出缺陷的深度估计值。幅值深度定量主要采用的是测量不同深度的标定管上人工缺陷的幅值,得到幅值—缺陷深度判伤曲线,对检查过程中发现的同类显示使用该曲线进行对比进而得出缺陷的深度估计值。

在核设备管子在役检测中,由于核设备管子中出现的缺陷与响应信号的相位角及深度之间总是存在良好的对应关系,且这种关系的对应性要明显优于响应信号幅值与缺陷深度之间的对应性,因此,通常情况下采用以信号的相位角评定缺陷深度的方法。

3 缺陷有限元建模

应用有限元来分析电磁场,其基本原则是,首先将所处理的对象划分成有限个单元(若干点),然后根据矢量磁势或标量电势求解一定边界条件和初始条件下每一节点处的磁势或电势,进而求解出其它相关量,如磁通量密度和地磁场储能等。计算完成后将结果读入,进行相应的参数分析[4-5]。

为计算线圈的阻抗,可由线圈模型上某一点的电压和电流进行求解,时谐分析的计算结果分为实部与虚部,将其分别读入ANSYS分析软件的后处理器,可得线圈上的电流为IREAL,IIMAG.( IREAL 表示电流实部,IIMAG 表示电流虚部),然后根据公式(2)得出线圈的阻抗:

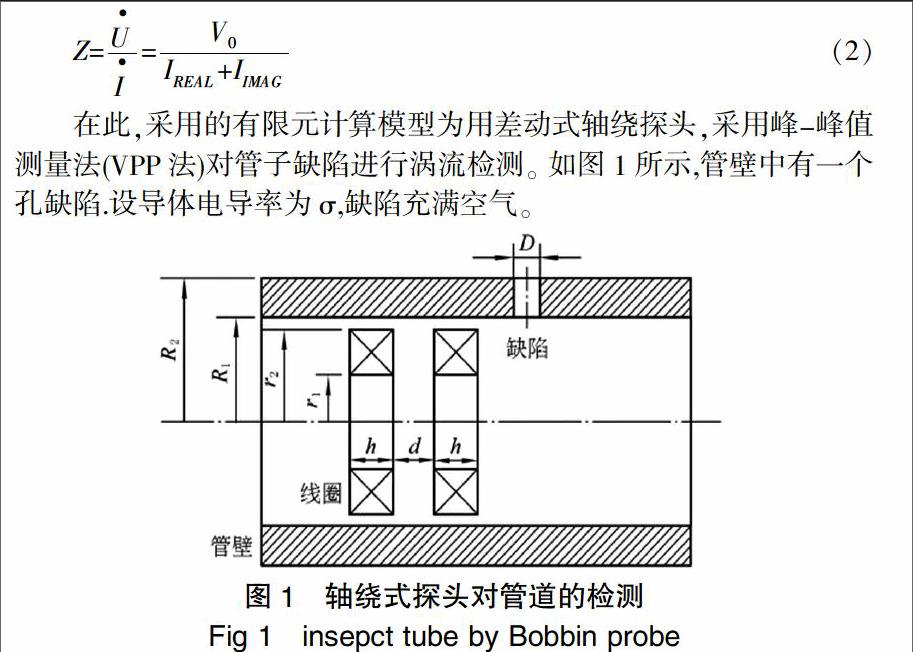

在此,采用的有限元计算模型为用差动式轴绕探头,采用峰-峰值测量法(VPP法)对管子缺陷进行涡流检测。如图1所示,管壁中有一个孔缺陷.设导体电导率为σ,缺陷充满空气。

图1中,r1和r2为线圈的内、外半径;R1和R2为管的内、外半径;D为缺陷的直径;d为线圈的间距;h为线圈高度。以下计算采用的计算参数如下: r1为6.0mm, r2为8.0mm,h为1.5mm,d为1.5mm,线圈匝数为30,频率为550KHz,R1为 8.4mm,R2为9.5mm, 电导率σ为1.15×106 S·m-1,缺陷宽度从0.05mm-10mm,相对深度(%T)从5%ID-100%-10%OD.(其中ID表示内部缺陷,OD表示外部缺陷,%T表示占壁厚的百分比,下同)。

4 计算结果

图2是由此计算得出的管子槽宽从0.05mm至10mm,不同深度不同宽度情况下的缺陷相位阻抗关系曲线:

从图2中可以看出,随着缺陷宽度的逐渐减小相位变化较快,在最小缺陷宽度(0.05mm)时相位值趋近于最大值。而随着缺陷宽度增大到一定程度,相位存在最小值。

对缺陷深度的评价,是建立在利用一组不同深度人工缺陷绘制的相位深度标定曲线基础上的,再将计算结果中各深度下缺陷所处相位角分别对应到相位深度标定曲线上,可以得到对应缺陷的最大深度及最小深度,由此得到缺陷相位定量及偏差范围,进而可以从上述数据中归纳出以下几种变化趋势,以及这些变化在实际检测中的意义:

1)对于外缺陷,在相同宽度下不同深度管槽的相位角随着深度加深而单调减小;对于内缺陷,在相同宽度下不同深度管槽的相位角随着深度加深而单调增大。

2)对于内缺陷,在缺陷宽度较小时单调变化,但在缺陷宽度进一步增大时,内环槽曲线则呈现不同的规律,这时对于内缺陷,在检测过程中可能存在大于标定曲线100%的相位角从而被误判为外缺陷,此时判伤曲线已经失去准度,可靠性不高。

3)随着槽外缺陷深度的增加,相位角极值范围逐渐变大;随着槽内缺陷深度的减小,相位角极值范围也在逐渐变小。由此可得出缺陷深度越小相位的变化范围越小,检测结果的深度定量偏差范围越小,可靠性也就越高。因此对于可靠性定量分析在缺陷宽度很小时具有更大的实用性。

【参考文献】

[1]姚运萍,韩捷.核电站管道缺陷涡流定量检测的可靠性分析[J].核动力工程,2009,30(4):17-20.

[2]徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2006:21-39.

[3]丁天怀,陈祥林.电涡流传感器阵列测试技术[J].测试技术学报,2006,20(1):1 -5.

[4]韩捷,廖述圣.蒸汽发生器传热管涡流检验中多缺陷信号判别的可靠性[J].无损检测,2010,32(12):935-939.

[5]于亚婷,杜平安,廖雅琴.线圈形状及几何参数对电涡流传感器性能的影响[J].仪器仪表学报,2007(06):1045-1050.

[责任编辑:杨玉洁]