多晶硅片表面缺陷的研究与定向凝固多晶硅锭热场模拟

2016-03-30陆晓东吴元庆王泽来边玉强

陆晓东,张 鹏,吴元庆,赵 洋,王泽来,周 涛,边玉强

多晶硅片表面缺陷的研究与定向凝固多晶硅锭热场模拟

陆晓东1,张 鹏1,吴元庆1,赵 洋1,王泽来1,周 涛1,边玉强2

(1. 渤海大学 新能源学院,辽宁 锦州 121000;2. 锦州奥克阳光新能源有限公司,辽宁 锦州 121000)

结合实际工艺模拟多晶硅铸锭生产过程中的热场分布情况,研究了该热场对所生产多晶硅片缺陷分布的影响。同时采用对多晶硅片化学腐蚀抛光处理和位错刻蚀液处理之后的表面缺陷形貌表征的方法,以及观察扫描电镜(SEM)视角下其表面微结构,研究了采用定向凝固多晶硅锭工艺所得的多晶硅片表面缺陷情况。结果显示模拟该生产过程中热场分布情况对多晶硅片缺陷的影响和实验所得的结果相吻合。

多晶硅;太阳能电池;定向凝固;抛光;缺陷;热场模拟

多晶硅铸锭是通过控制铸锭炉高温热场使之呈现出一定的温度梯度,进而实现熔体硅定向结晶生长得到多晶硅锭的过程[1]。但是由于实际生产过程中热场结构没有达到最优,从而增加了晶粒内及晶界出现各类缺陷的几率[2]。多晶硅中的缺陷就会成为影响少子寿命的陷阱和复合中心,最后成为影响多晶太阳电池转换效率的根本因素[3]。因此缺陷分析与热场结构优化一直是国内外研究的重点。

本文研究的主要内容是以奥克阳光新能源有限公司铸锭炉的实际工艺条件和多晶硅片为基础,利用数值模拟和多晶硅锭不同区域硅片的缺陷表征,分析铸锭炉温场对多晶硅铸锭质量产生的影响。

1 模拟定向凝固多晶硅锭炉的热场分布

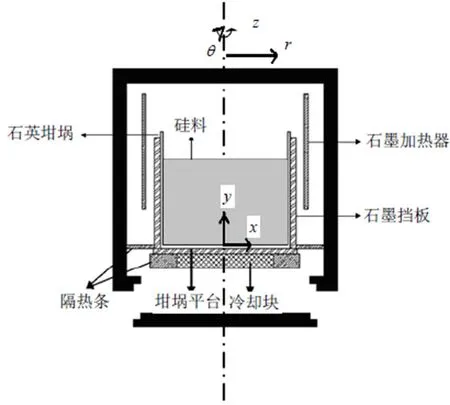

常规多晶硅铸锭炉(如图1所示)的核心结构是由石英坩埚、石墨挡板和坩埚平台组成。在生产过程中石墨加热器以热辐射的形式对石墨挡板进行加热,石墨挡板通过固体热传导的形式给坩埚加热,再由坩埚通过固体热传导的形式给硅料加热,从而使硅料融化。坩埚中的温度及温场分布是影响多晶硅锭生长过程的关键因素,其主要通过控制加热器的温度来调节。

图1 多晶硅铸锭炉的核心结构

1.1 数学模型

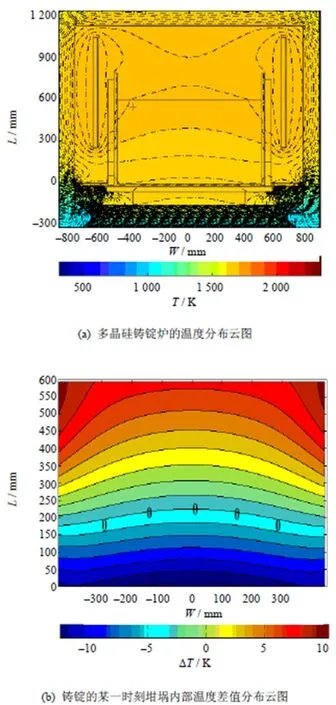

定向凝固多晶硅铸锭炉内的主要传热过程为:石墨加热器通过热辐射对石墨挡板进行加热,使其温度升高;石墨挡板通过固体传热对坩埚进行加热;坩埚通过固体传热和炉内气体通过流体传热对坩埚内硅料进行加热;熔融液态硅和固体硅之间的相变传热。考虑到:(1)在实际长晶过程中,铸锭炉处于高真空状态(真空度在10Pa量级),因此气体对流传热影响很小,可以忽略;(2)在降温过程中,因不同材料热量散射速度不同,将导致铸锭炉内出现附加的热量流动情况,但由于降温速率很小,忽略其他机制,如降温过程中石墨加热器引起的对流现象,仅考虑熔体硅内的对流过程;(3)由于降温速率很小,固液界面的形状主要由等温线决定。此外,假设:(1)熔体硅的流动为稳定层流,且属于不可压缩的轴对称牛顿流体;(2)冷却块的底部温度为环境温度,且恒定。基于上述考虑和假设,铸锭炉内的热场分布可通过求解以下柱坐标下四个方程实现[4]:

(动量方程)(3)

式中:为密度;为导热系数;p为比热容;为温度函数;为过程运行时间;为内热源密度,此处为多晶硅熔体结晶释放的潜热;为炉内压强;为多晶硅熔体的流体黏度;(0)为多晶硅熔体流动时的浮升力;为坩埚内多晶硅熔体的流速。

1.2 仿真过程

模拟过程中,铸锭炉的几何尺寸和工艺参数均为锦州奥克阳光新能源有限公司所用铸锭炉的实际尺寸和参数,其中铸锭炉直径、铸锭炉高度、坩埚尺寸为890 mm´890 mm´600 mm(可填充硅料质量为500 kg)。方程(1)~(4)的求解采用热场仿真成熟软件COMSOL Multiphysics5.0(瑞典COMSOL公司开发)进行[4-5]。在仿真过程中,选用该软件的传热模块中的固体辐射传热、固体传热、流体传热和相变传热的四个模块,且忽略炉内气体流动、温变过程中石墨加热器无吸放热、冷却块与外界强制对流导热。此外,严格按照锦州奥克阳光新能源有限公司多晶硅冷却塔及保温层设置热场仿真的边界条件,且假设外部温度恒定为室温。

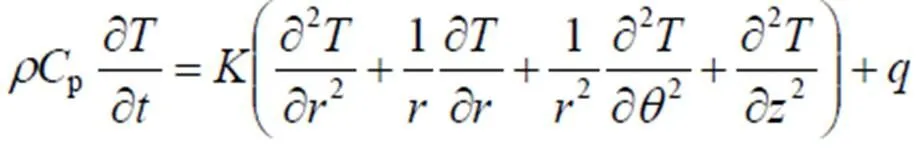

考虑到铸锭炉的轴对称性质和坩埚的面对称性质,铸锭炉和坩埚内的温场分布也应具有类似的对称结构,且考虑到计算量大小,仿真过程采用二维模型进行。尽管采用二维模型使计算精度降低,但二维温场分布的计算结果仍可反映出电极、坩埚、熔体硅和固体硅之间相互影响的基本规律。计算过程中,以过轴,且垂直于坩埚壁的平面为剖面,建立直角坐标系,并规定坐标原点位于坩埚底面中心点,如图1所示。由于铸锭过程中坩埚内温场涉及多种传热机制,所以在计算过程中,采用局部精细化网格划分技术,坩埚内熔体硅三角形网格个数达6 282,即含有6 282个单元。此外,固液界面的形状主要由固液相变过程中的等温线标注,具体为图2(b)中温度为0的温差等温线所标注的曲线,该曲线是硅材料的熔点(1 683 K)所在的曲线,即是坩埚内部硅材料固相和液相的分割线。根据铸锭炉的轴对称性质和坩埚形状,不难看出沿轴的其他剖面结构的温场将具有类似的温度分布特性。

1.3 热场分布

图2为多晶硅铸锭炉长晶阶段沿铸锭炉的典型温度分布云图,其中图2(b)为某一时刻埚内部温度相对于晶硅结晶温度的差值分布云图。由图2(a)可见整个炉腔内,电极附近的温度最高,炉腔内壁附近的低真空区域温度最低(该区域特点是热容量小且导热系数低),中间坩埚区域的温场随多晶硅铸锭过程的进行,不断发生变化,但其呈现出两个明显特点,即坩埚上侧液态硅区域的温度高于底侧固态硅的区域;靠近电极角点附近的坩埚区域,温度梯度较大。由图2(b)可见靠近加热器上角区域的温度大于结晶温度达10 K,而坩埚底部附近的温度比结晶温度低约12 K。坩埚内部的这种温度分布状态,会引起热流从坩埚顶部向坩埚底部流动,使固态多晶硅生长过程与热应力释放过程相伴存在,并成为诱发固态多晶硅生长过程出现缺陷和位错的主要原因之一。

图2 多晶硅铸锭炉长晶阶段沿铸锭炉的温度分布云图

在液态多晶硅凝固成固态多晶硅的过程中,始终存在着硅原子成键及固态多晶硅表面硅原子迁移的过程。为确保降温过程中,固液界面附近的硅原子充分成键,缓慢降低固液界面附近的温变过程就成为获得良好质量硅锭的必要条件。一般多晶硅铸锭炉的冷却过程主要通过控制坩埚底部的冷却块向炉体底部缓慢移动实现。考虑图2(b)坩埚内温场的分布情况及铸锭炉冷却过程,不难发现:在冷却块下移过程中,靠近坩埚边缘附近区域的温变幅度大于坩埚中心区域的温变幅度。这种温变过程产生的直接后果是成品多晶硅锭的不同区域出现缺陷的数量会存在较大差异。

2 多晶硅片缺陷的表征与分析

2.1 样品准备

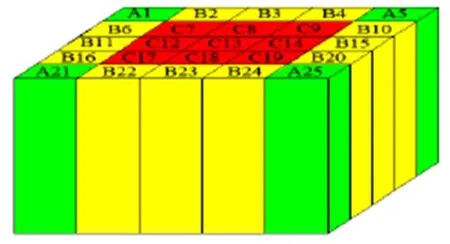

本实验所用的多晶硅片为依据上述仿真工艺条件制备的P型多晶硅锭切割硅片,硅片厚度为(180±5)mm。为分析坩埚内不同区域温度分布对多晶硅铸锭质量产生的影响,实验过程中先将多晶硅锭分为A、B、C个区域(如图3所示),然后用激光划片机将各区域的多晶片切割为9 cm2的样片,最后利用化学方法处理不同区域的样片,并进行表征,具体包括:(1)化学抛光处理及金相显微镜观测样片。抛光液体积比为: HF (49%):HNO3(68%)=1:3,抛光时间为3 min。(2)位错刻蚀及金相显微镜观测样片。位错刻蚀液体积比为: K2Cr2O7溶液(0.15 mol/L): HF (49%):冰乙酸=25:50:1,腐蚀时间为12 min。(3)用扫描电镜对缺陷位错的精细结构观测。上述试剂纯度均为化学纯。多晶硅片机械损伤层深度约为10mm,抛光液和刻蚀液的单面刻蚀深度约28mm。

图3 多晶硅锭分段示意图

2.2 化学腐蚀抛光处理样片的表征

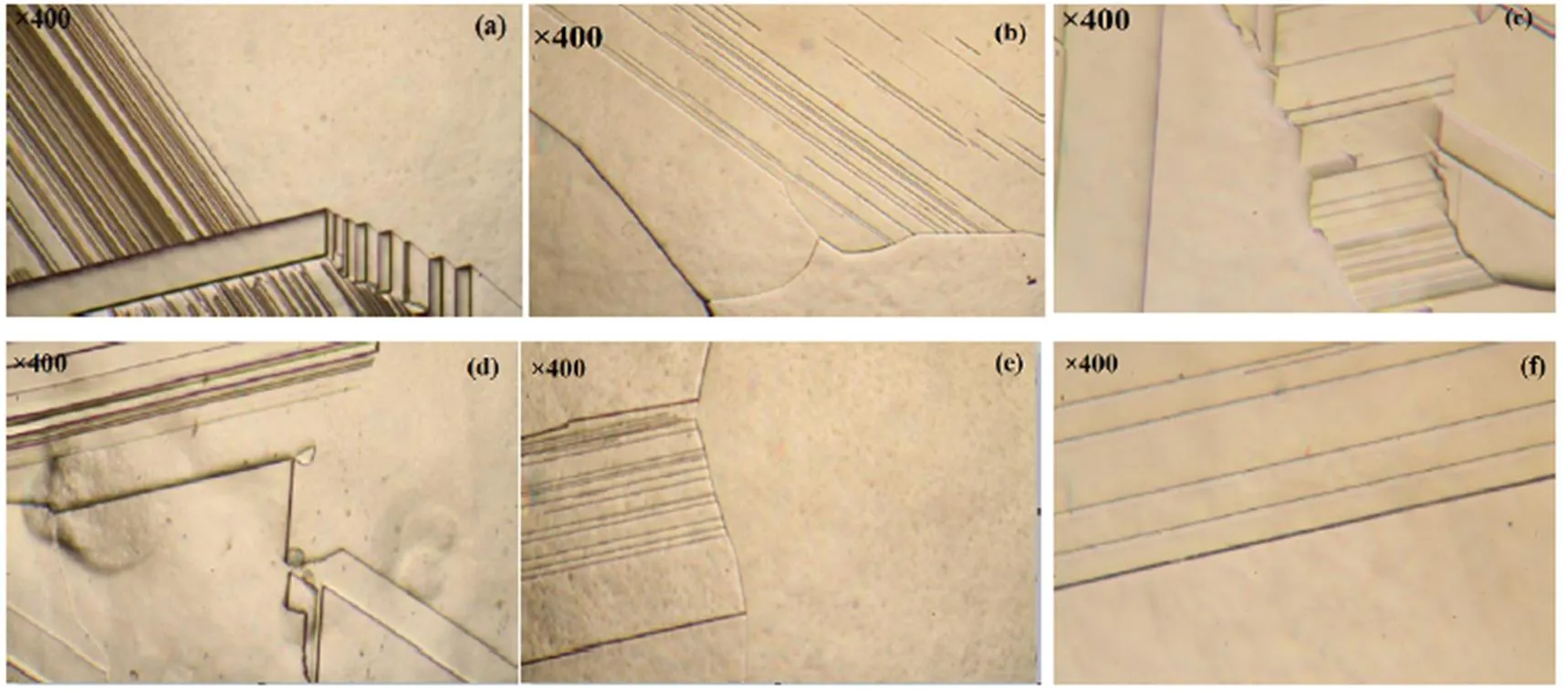

化学腐蚀抛光为各向同性腐蚀过程,可清晰地显示堆垛层错和线状孪晶,甚至可清晰地观测到晶界[4]。这种方法由于晶硅材料的缺陷性质很大程度上决定了晶硅电池的性能,所以对这些缺陷、位错性质的表征具有重要的实际意义[6]。图4为多晶硅锭不同区域的金相显微镜的观测结果。

由图4(a)和图4(b)可见:A区堆垛层错的密度较大、结构复杂,同时也出现大量孪晶。由图4(c)和图4(d)可见:B区主要缺陷为位错和孪晶;与A区比较,堆垛层错密度减小,孪晶分布疏松。因此该区多晶硅片质量优于A区。由图4(e)和(f)可见:C区主要缺陷为孪晶;与A区和B区相比,孪晶排列最为疏松,位错密度最低。因此该区多晶硅片的质量最佳。

图4 化学腐蚀抛光处理后金相显微镜观测不同区域多晶硅样片的缺陷形貌,其中(a)、(b)为A区缺陷典型形貌;(c)、(d)为B区缺陷典型形貌;(e)、(f)为C区缺陷典型形貌

2.3 位错刻蚀液处理样片的表征

由于化学抛光处理的各向同性腐蚀性质,显示的位错形状多为浅坑状结构,所以不易观测。此部分主要使用位错刻蚀液对多晶硅锭不同区域的晶片表面缺陷进行表征。

图5中“黑线”代表晶界、层错和孪晶所在位置,“黑点”代表表面“点状”缺陷。图5(a)和图5(b)分别为经过位错刻蚀液处理后B区和C区金相显微镜观测多晶硅片表面缺陷的典型结果。这里需要指出的是A区缺陷具有与B区类似的形貌特征,所以这里仅给出B区和C区的缺陷的典型形貌。由图5可见:晶界、层错和孪晶附近也是“点状”缺陷相对集中的区域;A区和B区出现了大片“点状”缺陷密集的区域,而C区“点状”缺陷数量明显低于A区和B区,所以进一步证明了C区的结晶质量要优于A区和B区的结论。

2.4 表面缺陷微结构的表征

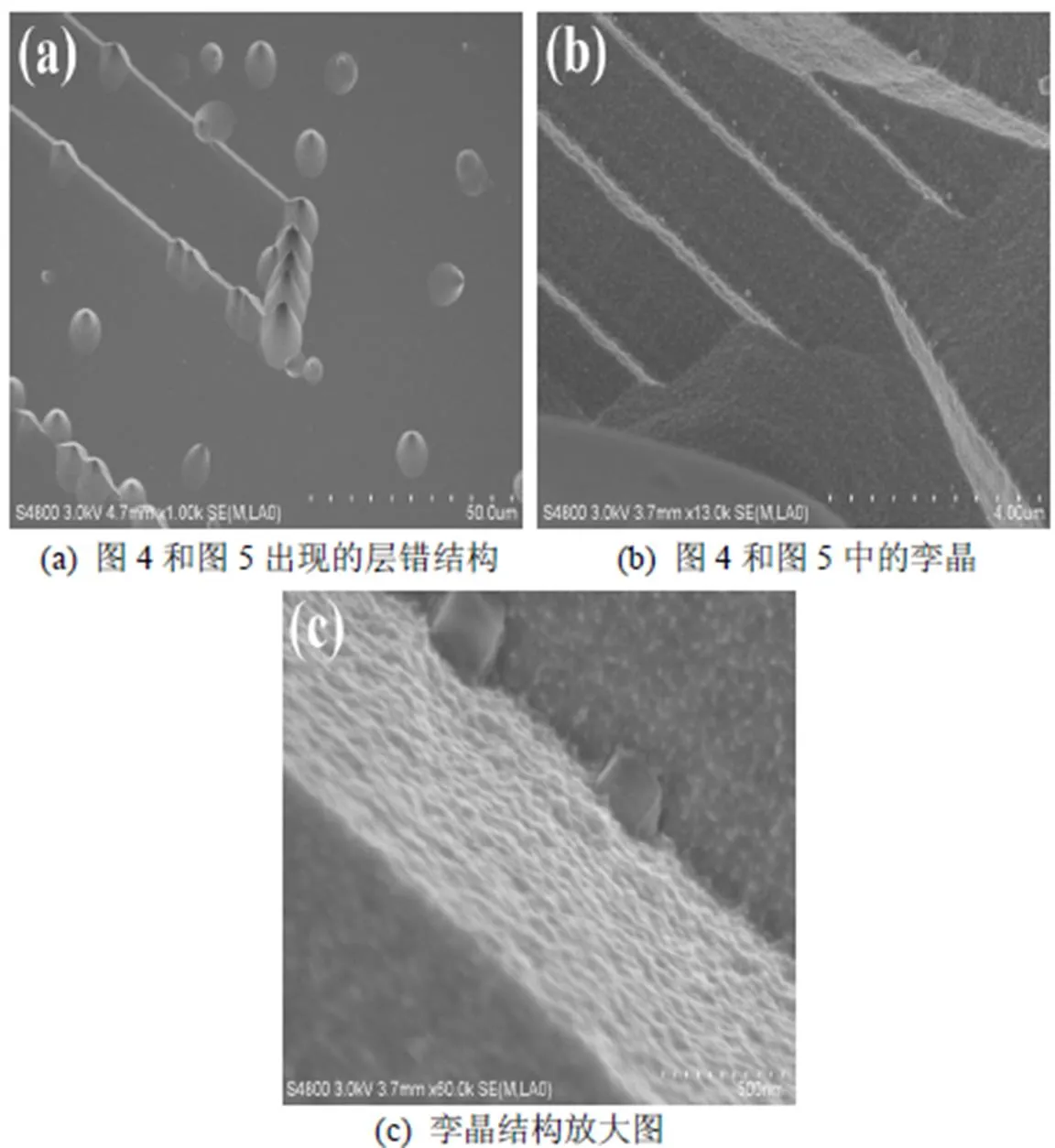

为了更加直观地了解铸锭过程中产生的缺陷性质,利用SEM对缺陷和位错的微观形貌进一步表征。由于图5(a)中(B区)存在缺陷和位错十分集中的区域,且多晶硅表面缺陷和位错具有十分类似的形貌特征,所以此部分仅以图5(a)的样品为例进行说明。

图6(a)中出现的带状结构是图4和图5出现的层错结构,而图6(a)中出现的圆锥状结构代表是图4中的浅腐蚀坑和图5中的“黑点”。图6(b)中的带状结构为图4和图5中孪晶的微观形貌。图6(c)是图6(b)中孪晶结构的进一步放大图像。由图6可见:层错位置附近,点状缺陷相对集中;层错以点状缺陷形式终止;孪晶线较密集处,形成多种台阶结构;孪晶线台阶附近出现与基底不同、尺寸为200 nm的复杂微观结构。

图5 位错刻蚀显示液处理后B区和C区多晶硅片的缺陷形貌

图6 图4图5中缺陷形貌的SEM图像

2.5 域缺陷和位错的形成及影响

在多晶硅铸锭炉冷却块缓慢向下移动过程中,坩埚中心的温度梯度较小,坩埚四周的温度梯度较大,而离电极更近的坩埚四个角点的温度梯度最大(如图2所示),进而导致坩埚内多晶硅生长过程中,不同区域的热应力不同,即坩埚中心固体硅内的热应力小于坩埚四周及四个角点固体硅内的热应力[7]。热应力是诱发固体硅内晶面产生滑移的主要机制,而晶面滑移的直接表现即为位错和孪晶,所以导致多晶硅锭A、B、C区的位错和孪晶密度依次减小。另一方面,硅原料的不纯及铸锭坩埚喷涂Si3N4层不纯,液体硅中会存在大量的杂质。在多晶硅锭生长过程中,去除杂质的主要方式是通过控制温度梯度、熔体对流和杂质定向扩散,使杂质逐渐向坩埚顶部移动。由于位错和孪晶附近出现大量悬键和不饱和键,在杂质向坩埚顶部移动过程中,这些悬键和不饱和键将成为杂质栖息的最佳位置,所以就出现了在位错和孪晶附近杂质也相对集中的现象[8-9]。杂质和缺陷在位错和孪晶附近参与成键,并对硅原子成键方式产生较大的扰动,造成杂质附近硅晶粒的晶向混乱(产生位错团,或小角晶界)[10-13],所以在各向同性腐蚀过程中,这些吸附杂质区域以腐蚀坑的形式存在,而在各向异性腐蚀过程中,这些区域以圆锥形状出现,如图4和图6所示。

由于晶界、位错、孪晶及外来杂质附近硅原子成键方式的变化,使得这些区域多晶硅材料的能带结构、能态密度等均产生较大的变化,即这些位置可出现各类复合中心和陷阱,进而对多晶硅的光吸收系数、载流子的输运和收集过程均产生重要的影响。此外,在后期电池加工过程中,这些缺陷将对制绒过程、扩散过程及表面钝化层的钝化效果产生重要影响。正是由于这些晶界、位错、孪晶及外来杂质的存在,使得利用不同厂家、不同铸锭工艺、硅锭的不同区域的多晶硅片制作的多晶硅太阳电池,在暗电流、短路电流、开路电压、电池效率及温度特性等性能方面出现较大差异。

3 结论

定向凝固多晶硅铸锭工艺是目前国内多晶硅生产采用的主要工艺,因为采用该工艺有生产周期短、能源消耗少等优点,但是该工艺的热场控制比较复杂,生产出的多晶硅不是特别理想。本文严格根据锦州奥克阳光新能源有限公司生产的多晶硅片的实际工艺参数进行热场模拟仿真,并通过对多晶硅片表面缺陷表征,研究热场分布对多晶硅生长质量产生的影响。通过对仿真结果的分析发现该热场长晶阶段存在一定缺陷,造成所得多晶硅片存在大量缺陷。具体为靠近石墨加热器附近区域缺陷密度增加,尤其是A区缺陷最多,C区缺陷最少。

[1] 陈国红. 多晶硅铸锭炉热场研究及数值模拟[D]. 长沙:国防科学技术大学, 2008.

[2] 高英俊, 袁龙乐, 刘瑶, 等. 不同温度晶界位错湮没过程的晶体相场模拟[J]. 广西科学, 2014(3): 203-208.

[3] 吴珊珊. 太阳电池用铸造多晶硅结构缺陷和杂质的研究[J]. 城市建设理论研究, 2011(5): 10.

[4] 饶森林. 多晶硅铸锭炉热场设计及计算机模拟[D]. 南昌: 南昌大学, 2014.

[5] 周剑. 定向凝固多晶硅锭位错特性研究[D]. 南昌: 南昌大学, 2012.

[6] WANG P, YANG D, LI X Q, et al. The research of minority carrier lifetime indifferent parts of casting polysilicon [C]// The tenth Chinese Solar PV Conference Proceedings. Hangzhou: Zhejiang University, 2008: 276-279.

[7] 邓海. 铸造多晶硅中原生杂质及缺陷的研究[D]. 杭州: 浙江大学, 2006: 8-10.

[8] KIVAMBE M M, STOKKAN G, ERVIK T, et al. The microstructure of dislocation clusters in industrial directionally solidified multicrystalline silicon [J]. J Appl Phys, 2011, 110(6): 063524 - 0635245.

[9] FUJIWARA K, PAN W, USAMI N, et al. Growth of structure-controlled polycrystalline silicon ingots for solar cells by casting [J]. Acta Mater, 2006, 54(12): 3191-3197.

[10] MÖLLER H J, FUNKE C, LAWERENZ A, et al. Oxygen and lattice distortions in multicrystalline silicon [J]. Solar Energy Mater Solar Cells, 2002, 72(s1–4): 403-416.

[11] BRONIATOWSKI A, HAUT C. The electronic properties of copper-decorated twinned boundaries in silicon [J]. Philosophical Magazine Letters, 1990, 62(6): 407-415.

[12] HEUER M, BUONASSISI T, ISTRATOV A A, et al. Transition metal interaction and Ni-Fe-Cu-Si phases in silicon [J]. Gynecologic Obstetric Invest, 2007, 101(12): 36-40.

[13] RUDOLF C, SARING P, STOLZE L, et al. Co-precipitation of copper and nickel in crystalline silicon [J]. Mater Sci Eng B, 2009, 159/160(11): 365-368.

(编辑:曾革)

Study on thermal field and defects of the simulated directional solidification polycrystalline ingot

LU Xiaodong1, ZHANG Peng1, WU Yuanqing1, ZHAO Yang1, WANG Zelai1, ZHOU Tao1, BIAN Yuqiang2

(1. Collage of New Energy, Bohai Univeristy, Jinzhou 121000, Liaoning Province, China; 2. Jinzhou Aoke Sunshine New Energy Limited Company, Jinzhou 121000, Liaoning Province, China)

Combining with the actual process, thermal field distribution was simulated in the process of polycrystalline silicon ingot, the influences of the thermal field on the defect distribution of polycrystalline silicon wafers were studied.At the same time, the surface morphology characterization of the polycrystalline silicon wafer after chemical etching polishing and the treatment of dislocation etching solution were adopted, the surface microstructure was observed by scanning electron microscope (SEM), and the surface defects of polycrystalline silicon wafers obtained by directional solidification of polycrystalline silicon ingot were studied. The results showthat the thermal field distribution in the process of the production affectthe defects of the polysilicon wafer and these are consistent with the experimental results.

polysilicon; solar cell; directional solidification; polishing; defect; heat field simulation

10.14106/j.cnki.1001-2028.2016.07.008

TM914.4

A

1001-2028(2016)07-0032-05

2016-03-15

陆晓东

国家自然科学基金项目(No. 11304020);辽宁省教育厅一般项目(No. 1L2012401)

陆晓东(1977-),男,河北承德人,副教授,博士,主要从事太阳能电池及光子晶体研究,E-mail:lxd2211@sina.com ;

张鹏(1989-),男,甘肃金昌人,硕士研究生,研究方向为太阳能电池,E-mail:15642880045@163.com。

2016-07-01 10:47:56

http://www.cnki.net/kcms/detail/51.1241.TN.20160701.1047.007.html