金属液纯净度的原位、在线、定量监测方法——LiMCA技术回顾与展望

2016-03-30廖艳飞王晓东那贤昭

廖艳飞,王晓东,那贤昭

(1.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京100081;2.中国科学院大学材料科学与光电技术学院,北京100049)

金属液纯净度的原位、在线、定量监测方法——LiMCA技术回顾与展望

廖艳飞1,2,王晓东2,那贤昭1

(1.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京100081;2.中国科学院大学材料科学与光电技术学院,北京100049)

摘要:原位、在线、定量的金属液纯净度监测技术因其重要的生产实际意义一直是冶金工作者梦寐以求的技术。该文对加拿大麦吉尔大学开发的LiMCA的原理、发展历史、研究手段、技术特点、应用场合进行综合分析,系统阐述国内外对这一技术的研究成果。目前,LiMCA技术已在铝工业以及熔点低于铝的金属液纯净度监测方面获得成功应用,然而,将其应用于钢铁等高温熔体时却遇到一些问题。最后,该文指出LiMCA存在的先天不足(基于接触式的测量原理),提出非(机械)接触式的洛伦兹力微颗粒探测法,有望解决高温金属液纯净度的监测问题。

关键词:LiMCA;金属液纯净度;夹杂物检测;电阻脉冲;电磁场测量

0 引言

如果在金属液凝固前未能有效控制悬浮于其中的非金属夹杂物,不仅影响成形工艺,还将极大危害金属材料的使役性能。如铝及其合金,由于杂质所致的针孔型或裂纹等缺陷将影响深冲工艺,在退火过程中附着在杂质处的气体会引起所谓的起泡缺陷,并且杂质导致线材在实施深拔工艺时直接断掉。钢铁材料中杂质的存在将影响其强度、韧性、冲压性能、机械加工性、焊接、氢致裂纹、疲劳强度,以及表面性能(腐蚀、反射率、光洁度等)。铜熔体很容易氧化,生成氧化铜(Cu2O),在退火和焊接工艺过程中与氧化铜杂质处极易形成裂纹缺陷。要想得到高质量的压铸镁合金,铁、铜、镍等氧化物杂质的浓度和尺寸必须严格控制在一定范围内。因此,快速、准确地在线监测金属液中非金属夹杂物意义重大。

目前,金属液纯净度的检测技术主要有超声波法、图像法、过滤法、LiMCA法等。其中,液态金属纯度分析仪(liquid metal cleanliness analyzer,LiMCA)法是由Coulter原理发展而来,该方法由加拿大麦吉尔大学Guthrie研究组首先提出,实现了金属液纯净度的原位、在线、定量检测。目前,已经可以检测低至15μm的夹杂物,并且成功应用于铝、锌、镁、铅锡合金、镓等金属液。

1 测量原理

LiMCA的原理如图1[1]所示。传感器包括一端封闭的绝缘取样管、取样管侧壁上的微孔和取样管内外的电极。根据气动学原理,在取样管内外施加压差,可实现待测液抽入或排出。两电极间通入恒定的直流电,电势差只集中在小孔通道及其附近区域,此区域称为电敏感区(electric sensing zone,ESZ),因此该法又称为电敏感区法。当一个非金属夹杂物随待测液通过电敏感区时,两电极间的电阻发生变化,夹杂物通过电敏感区这一“事件”表现为一个电压脉冲信号,由其大小可判断出夹杂物的尺寸,脉冲信号的数目即夹杂物的数量。LiMCA方法可同时获得夹杂物尺寸和数量。

图1 LiMCA基本原理图

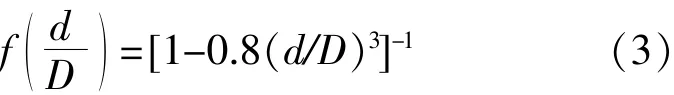

显然,非金属夹杂物的尺寸与测量信号之间的关系是LiMCA中最基本、最核心的关系。根据麦克斯韦的电磁场理论,对于非金属夹杂物而言,电阻的变化[2-3]可表示为

式中:ρe——金属液的电阻率;

d——夹杂物的名义尺寸;

D——小孔直径或电敏感区特征尺寸。

由式(1)可知电阻的变化值与夹杂物的体积成正比。对式(1)有两点说明:

1)当夹杂物的电导率趋于无穷大时,式(1)变为

当夹杂物电导率处于不导电和完全导电之间时,电阻的变化值介于式(1)和式(2)之间。

2 理论分析与数值模拟

非金属夹杂物通过小孔的流体力学行为可视为多相多物理场问题:金属熔体为液相,夹杂物为固相或气相;物理场则包含电势场、感应磁场、流场、电磁力场等。Roderick Guthrie教授等在理论分析和数值模拟方面做了大量研究工作,简述如下。

以下讨论均是电敏感区内的物理现象。当两电极间通入恒定电流时,由于小孔横截面在轴向上变化,电敏感区内的金属液会自感应出磁场。电敏感区内的电势(φ)分布可通过求解拉普拉斯方程获得,由欧姆定律可计算出电流密度,再由安培定律计算电敏感区内的自感应磁场。作用于金属液上的电磁力密度为Fem=J×B。

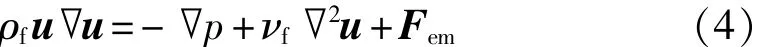

通过求解流体的连续性方程和不可压缩流体的N-S方程可得到金属液的流场,N-S方程为

式中:u(u,ν)——液态金属的速度矢量;

p——压力;

ρf、νf——金属液的密度和运动学粘度;

Fem——作用于电敏感区内金属液上的电磁力,且为式中的源项。

通过求解有关的动量方程(据牛顿第二运动定律),可以描述夹杂物在电敏感区中的运动轨迹:

式中:up(up,νp)——夹杂物速度;

uf(uf,νf)——夹杂物不存在时,中心位置处

金属液的流量;

CD——阻力系数;

μf——金属液动力粘度;

ρp——夹杂物密度;

d/dt——移动夹杂物参量对时间的导数;

D/Dt——金属液参量对时间的导数。

式(5)左边表示加速夹杂物所需的合力,右边各项依次为斯托克斯力、压力梯度、表观质量加速力、历史力、浮力和电磁力[5]。

基于上述理论分析,Li Mei[6]通过数值模拟研究了夹杂物的运动受夹杂物的电导率、密度、尺寸、通入电流密度等的影响规律,发现夹杂物的运动轨迹与磁压数(RH)、雷诺数(Re)、阻塞率(k)和夹杂物与流体密度比(γ)有关[7-8]。

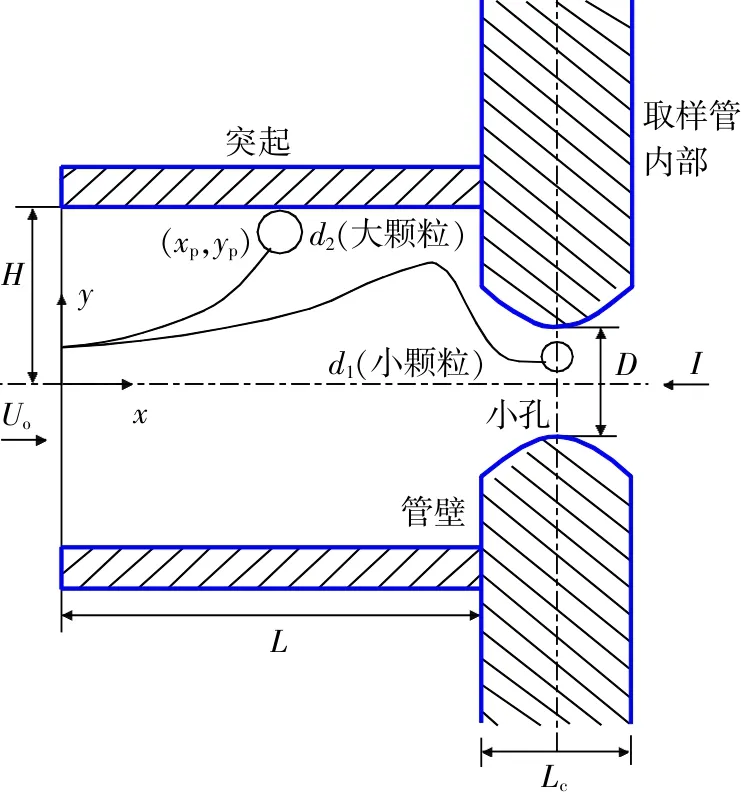

气动作用下金属液在小孔内形成射流,小孔的形状和尺寸决定了金属液在电敏感区内的流动行为。关于小孔的设计,首先,小孔不能过大或过小。若小孔太小,根据质量守恒定律,当金属液进入电敏感区时,会引起电敏感区外流场的明显扰动;速度过快时易造成小孔堵塞。若小孔太大,通入高电流时在电敏感区内可能形成循环流,易引入电敏感区外的夹杂物;也无法保证夹杂物依次通过,影响计数的准确性。目前,LiMCA中选用的小孔直径为270~500μm[3,5,9]。其次,根据流体力学原理,小孔入口截面需要大于喉口处,即呈喇叭口状,这样能保证待测液顺利通过电敏感区。

数值模拟工作也为小孔设计提供了依据。Li Mei等在磁流体力学效应的基础上计算了夹杂物的流动行为,发现电磁力较大时夹杂物的运动轨迹偏离轴心而偏向壁面,运动轨迹亦受到夹杂物的大小和密度的影响。基于此而设计的新探头如图2[10]所示,在小孔外部有一段管型通道,可将夹杂物中较大、较轻的夹杂物剔除,有效地避免了小孔的阻塞。

图2 用于区分夹杂物的新探头及其原理示意图[10]

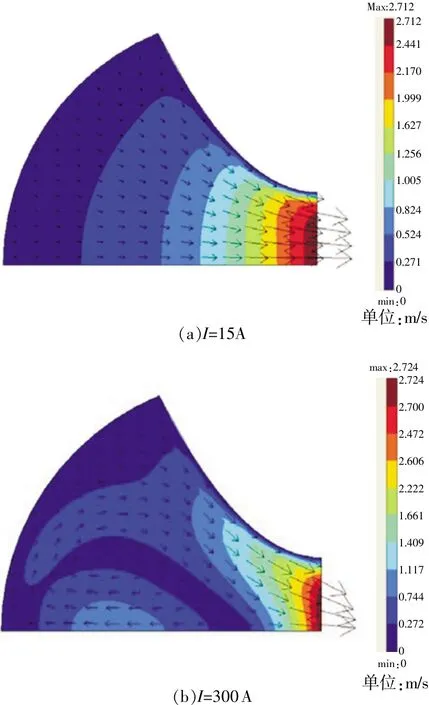

Wang Xiaodong等[11]采用Comsol Multiphysics数值软件模拟输入电流对夹杂物在电敏感区内流动的影响,得到了如图3所示的结果。当电流较小时,流动边界层以外区域的轴向速度较均匀。当电流增大至300 A时,受电磁力影响,流场产生回流。显然,正常测量时应避免这种情形,但在实际应用中利用这种短时强电流,可以有效地冲刷掉聚集在孔壁的夹杂物,现用于每次测量前小孔的清理。

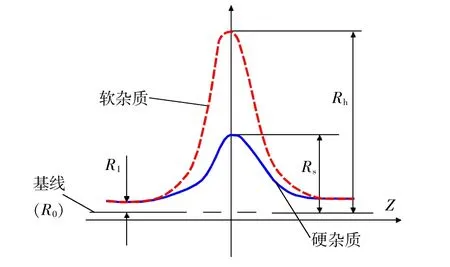

对于夹杂物种类而言,微气泡、液滴和固体夹杂物对金属液及其金属制品质量的危害程度不同,如果不加以区分,计数结果的有效性会大大降低。相对而言,微气泡产生的压力较小,也较难成核,所以危害程度较小。Chris Carozza[12]的工作表明:可以根据夹杂物到达喉口的时间来区分微气泡和固体夹杂物,气泡会最先到达,然后是密度逐渐增加的液滴和固体夹杂物。Wang Xiaodong[13]根据电压脉冲信号特征区别软硬杂质,如图4所示。根据两相流理论,软杂质气泡或液滴会产生变形,观察电压脉冲信号,软杂质对应的信号中心不对称;相较于同尺寸的硬杂质,信号的幅值也显著减小,据此,可将软、硬杂质区分开来。

图3 电敏感区内不同输入电流情形下的流场及流动模式变化[11]

图4 软硬杂质对应的电阻脉冲信号对比[13]

3 实验及工业应用

对于冶金问题,熔体的温度越高,测量难度越大,下面将按照熔体温度由低到高的顺序予以介绍,其中以铝液和钢液中的测量应用为主。

3.1基本的信号检测

1985年,麦吉尔大学的研究人员将电阻脉冲原理(Coulte原理)[14]应用到金属液纯净度的在线监测,检测到足够精确的脉冲信号是该法实现工业应用的关键。

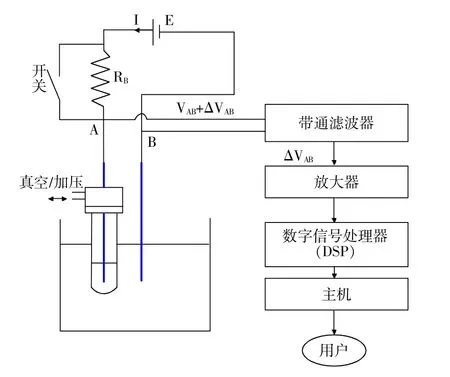

LiMCA源于Coulter原理,但有所不同:LiMCA在金属液中检测夹杂物,而Coulter是在水溶液中。金属液的电阻率比水溶液低了4~6个数量级,这就意味着通入同样电流,得到的电压脉冲很小,难以测得,同时外界干扰对测量的影响增大。这样,为了得到可测的电压脉冲,需要通入大电流,同时尽可能的减小背景噪音的干扰[1],措施主要有使用更灵敏的电子元件、电磁屏蔽和接地。

为了获得有效、准确的夹杂物信息,还需要进一步处理信号,加入了放大器、高低通滤波、数据记录器和DSP等,如图5[9]所示。其中,在数字信号处理(digital signal processing,DSP)阶段,为了准确刻画信号特征,采用7个参量来描述一个脉冲信号,如图6所示,分别是:脉冲高度、脉冲宽度、始端斜率、终端斜率、脉冲尖峰值时刻、开始时刻和结束时刻[9]。

图5 基于DSP(数字信号处理)的LiMCA信号处理框图

图6 描述LiMCA信号特征的7个参数

3.2水模型实验

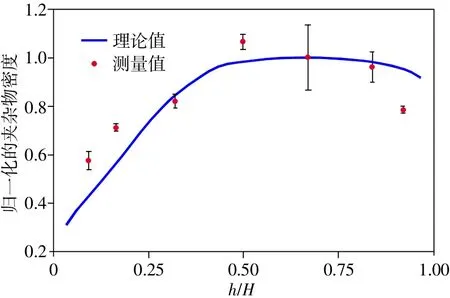

为了模拟复杂的冶金过程,研究人员设计了LiMCA的水模型,如APS II(aqueous particle sensor II)[15]。Li Mei等[16]利用ASPⅡ首次确认了可根据电压信号区分不同密度的夹杂物。Guthrie等[9]则利用这一模型模拟研究吹氩钢包内杂质分布、流入中间包时钢液中氧化铝夹杂物的上浮情况以及利用DSP区分不同类型夹杂物的可行性等。图7为实际测量与数值模型预测的不同高度处夹杂物浓度分布,这样,就可以了解钢包内夹杂物分布[9]。图8为不同颗粒在APS II中实验及数值模拟结果的对比图[9]。显然,不同类型的夹杂物是可以区别的。

图7 实际测量与数值模拟预测的不同高度处夹杂物浓度分布图(h为测量点到钢包模型底部距离,H为钢包高度)

图8 不同颗粒在APSⅡ中实验及数值模拟结果的对比图

3.3实际金属熔体测量

最初,研究人员采用室温下为液态的金属镓进行试验,通入60 A的电流(水溶液中为20mA),得到了可检测的电压脉冲信号。并发现金属液的“法拉第笼”效应可以减小外界的电磁噪音干扰[1]。法拉第笼是一个由金属或者良导体形成的“笼子”,根据导体的等电势原理,内部电势为零,导体的外壳对它的内部起到“保护”作用,使内部不受外部电场的影响。在面对电磁波时,也可以有效阻止电磁波的进入。

图9 ABB公司生产的LiMCAⅡTM与LiMCA CMTM装置图[1]

接下来,研究者考虑在铝液中应用这一技术。为此,引入了对数放大器和数据记录器等,在实验室设计了第一台LiMCA仪器(原型传感器名为Moster)。1995年加拿大魁北克的BOMEM公司(现在的ABB)制造了第一台商用产品LiMCA II,如图9(a)[1]所示。到19世纪90年代末,超过250台LiMCA II应用于铝行业。其中绝缘取样管采用铝硅玻璃管,电极材料采用低碳钢或钨。取样管上抛物线形小孔通过玻璃吹制工艺制得。实际应用中,夹杂物在LiMCA II电敏感区的喉部上游团聚,干扰待测液通过电敏感区,导致测得的夹杂物数量比实际的小。为了解决这一问题,在每次测量前通入前述的短强电流[17]。另外为减小环境电磁噪音的影响,LiMCA II还采用了4个外电极的设计[18]。

在LiMCA II的基础上,ABB Bomem公司又开发了LiMCA CM(continuous monitoring),如图9(b)[1]所示,即将LiMCA II中的模拟电路升级为数字电路,并封装在一个金属壳内,有效抑制了电磁噪音。目前,南山轻合金有限公司东海熔铸扁锭生产线引入了国内首台LiMCA CM。结合LiMCA CM和PoDFA检测铝熔体中渣的数量与类型,从而为有针对性地改进工艺提供依据[19]。

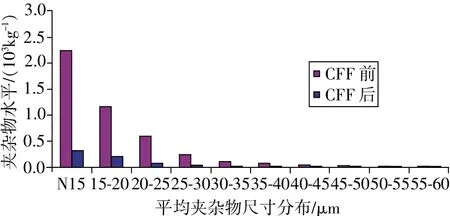

在铝工业中,LiMCA不仅用来监测金属液质量,还用来评价其他技术。工业上用其监测金属液从流水槽到DC模的氧化物含量变化,优化静置时间,从而获得最大的生产量。Keegan等[20]用它来评价陶瓷泡沫过滤器(ceramic foam filters,CFF)的过滤效果。图10是LiMCA II测得的CFF前后夹杂物分布统计图,可以看出CFF对提高金属纯净度效果明显。

图10 LiMCAⅡ测得的CFF前后颗粒分布统计图

3.4LiMCA在高温熔体中应用的尝试

随着LiMCA技术在铝工业上的成功应用,研究者尝试将其用于镁[21-22]、铜[23]、钢[5,24-25]等金属液,并根据金属种类和冶金工艺特点设计了相应的传感器,下面主要介绍在钢液中的应用尝试。

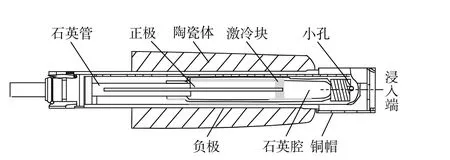

由于钢液的温度高达1600~1700℃,传感器材质的选择面临很大的困难,既要抵御强烈的热冲击,又要耐钢液腐蚀,还要求热变形小。麦吉尔大学的研究人员设计了各种传感器,并试验了各种绝缘材料和电极材料。19世纪80年代末,在DOFASCO的70t中间包上进行了一系列工业试验,如采用700μm的小孔、30 A的直流电、硅电极、石英绝缘管,其中圆柱型小孔通过激光钻孔得到。实验中发现硅电极存在软化、被侵蚀的问题,探头的寿命仅40min,为此,改用耐高温的石墨作为内部电极。Guthrie等[26]在随后的文章中也指出钢中LiMCA设备的计数结果只对于较大的夹杂物(>20μm)才较准确。对于探头的实际操作问题,日本Heraeus Electro-Nite和Sumitomo Metal Industries提出了“一次性”取样探头。其中著名的ESZpas(electric sensing zone-particle analyzer system)探头如图11[27]所示,腔体由封闭式石英管构成,并带有推进式连接器。石英管内部的钢管作为阳极,同时也是抽真空时的气体导管。小孔位于浸入端附近。腔内有两对从钢管延伸出来的钢棒,一对作为内部电极,另一对则作为体积调节装置。ESZpas有两个针对高温金属液的设计:1)当探头浸入钢液时,外部电极的保护帽融化,释放出来的热量加热电极,避免了冷电极与高温钢液的直接接触;2)钢液进入石英腔时,释放的热量融化一段铜线圈并与之形成合金,根据合金熔点低于组分金属的规律,避免了内部电极遭受过高温的冲击。ESZpas设备已经在很多工厂进行了实验,图12为连铸工艺不同时刻取样得到的1 kg钢液中夹杂物的尺寸与数量的统计直方图[1]。ESZpas的测量准确度可达到25μm,应该着重指出的是,虽然ESZpas经过了大量的实验室和工厂测试,但市场上迄今为止仍未出现商业产品,由此可见,LiMCA高温测量的可靠性尚未得到彻底解决。

图11 钢液中ESZpas探头示意图

LiMCA技术在钢液中的应用还存在其他问题,譬如小孔熔化变形[1]。另外,出于成本考虑,钢液过热度应<15℃,这样石英腔的填充率会很低,取样量过小,计数结果的准确性差。

4 LiCMA的优劣性

一方面,现在常用的检测方法都有一定局限性,相较而言LiMCA有很大的优势。如超声波法是根据反射波来探测金属液内的情况[28-30],该技术的检测水平强烈依赖于超声波的频率,目前能检测的最小夹杂物尺寸仅为60μm[31],而且检测成本很高;图像法是凝固少量金属液,然后利用高倍金相显微镜和图像分析仪,结合计算机图像技术来分析和评定的方法,该法耗时长,不能及时将结果反馈到冶金工艺中,而且测量结果是二维信息,夹杂物的尺寸和体积浓度只是半定量的结果;过滤法是靠真空抽取一定体积的金属液,通过过滤片分离夹杂物来获取分析样的一种方法[32],是一种非连续的离线检测方法。而LiMCA不仅兼具原位、在线、定量等优点,而且监测水平低至15μm。

图12 某连铸工艺过程中每1kg钢液中含有的夹杂物尺寸和数量的统计直方图

图13 洛伦兹力微颗粒测量原理图

另一方面,LiMCA从原理上看是接触式的测量,虽然已成功应用于铝熔体及熔点低于铝熔体的合金液,但对于高温金属熔体(>1000℃),LiMCA遇到了严重的问题:高温环境下,电极热腐蚀快,小孔通道热变形大。大多数措施的效果都极为有限,很难获得稳定的测量结果。此外,Coulter原理的测量对象为电解质溶液,不能用于检测固体导体中的夹杂物,这些问题从根本上限制了LiMCA的应用。

5 结束语

针对高温测量的挑战性难题,王晓东等提出了洛伦兹力微颗粒(相当于夹杂物)探测原理[33-34],并进行了相关原型实验,证明了该原理对于微米级颗粒检测的有效性。该原理如图13[35]所示,运动的导体经过一个磁场(一般由永磁体产生),在导体中产生涡电流,涡电流与磁场相互作用产生洛仑兹力,当无缺陷的导体穿过磁场时,电磁力不变,如图13(a)所示。当含有微颗粒的导体经过磁场时,涡电流分布变化(非导电颗粒内不存在感应涡电流),洛仑兹力也变化,同理,作用在磁系统上的反作用力(F1)变化,该瞬变过程表现为一个负向的脉冲信号,如图13(b)所示,由此获得缺陷信息。该法的关键应用难点有:1)对于微米级颗粒,测得的力为μN级甚至更小,这涉及微小力测量问题;2)测量过程与高温环境兼容问题。解决上述的问题后,利用该法有望开发出一种适合任何金属熔体的金属液纯净度监测新方法。

参考文献

[1] GUTHRIE R,ISAC M. In-Situ Sensors for Liquid Metal Quality [M]∥Sensors,Sampling,and Simulation for Process control. NewYork:John Wiley & Sons Inc.,2011:1-14.

[2] MAXWELL J C. A treatise on electricity end magnetism[M]. London:Cambridge University Press,2010:321.

[3] LI M,GUTHRIE R I L. In situ Detection of Inclusions in Liquid Metals:Part I Mathematical Modelling of the Behavior of Particles Traversing the Electric Sensing Zone[J]. Metallurgical and Materials Transactions B,2001 (32):1067-1081.

[4] SMYTHE W R. Flow around a sphere in a circular tube[J]. Physics of Fluids(1958-1988),1961,4(6):756-759.

[5] WANG X,ISAC M,GUTHRIE R I L. Numerical studies on the in-situ measurement of inclusions in liquid steel using the ESZ or LiMCA technique[J]. ISIJ International,2009,49(7):975-984.

[6] LI M,GUTHRIERI L. Liquid metal cleanliness analyzer(LiMCA)in molten aluminum[J]. ISIJ International,2001,41(2):101-110.

[7] LI M,GUTHRIERI L. Numerical studies of the motion of spheroidal particles flowing with liquid metals through an electric sensing zone[J]. Metallurgical and Materials Transactions B,2000,31(4):855-866.

[8] LI M,GUTHRIERI L. Numerical studies of the motion of particles in current -carrying liquid metals flowing in a circular pipe[J]. Metallurgical and Materials Transactions B,2000,31(2):357-364.

[9] GUTHRIE R I L,LI M. In Situ detection of inclusions in liquid metals:Part II. Metallurgical applications of LiMCA systems[J]. Metallurgical and Materials Transactions B,2001,32(6):1081-1093.

[10] LI M,GUTHRIE R I L. On the detection and selective separation of inclusions in liquid metal cleanliness analyzer(LiMCA)systems[J]. Metallurgical and Materials Transactions B,2000,31(4):767-777.

[11] WANG X D,GUTHRIE R I L,ISAC M. In -Situ Detection of Inclusions in Liquid Steel[C]∥Excerpt from the Processing of the COMSOL Conference 2008 Boston,2008.

[12] CAROZZA C. Water modelling of particle discrimination using LiMCA tecelnology[D]. Montreal:McGill University,1999.

[13] WANG X D. Method for distinguishing,classifying and measuring soft and hard inclusions in liquid metal:30 13/046,434[P]. 2011-03-11.

[14] Means for counting particles suspendedin a fluid:2,656,508[P]. 1953-10-20.

[15] Aqueous Particle Sensor SystemUser's Manual[Z]. Montred:McGill Metals Processing Center,1996.

[16] LI M,CAROZZA C,GUTHRIE R I L. Particle discrim ination in water based LiMCA(liquid metal cleanliness analyzer)system [J]. Canadian Metallurgical Quarterly,2000,39(3):325-338.

[17] LI M,GUTHRIE R I L. Molten metal inclusion sensor probes:6,566,853[P]. 2003-05-20.

[18] HACHEYR. Apparatus for particle determination in liquid metals:5,130,639[P]. 1992-07-14.

[19]张延丽,时利.影响LiMCA CM测渣系统的因素及其对铸造工艺的改进[J].轻合金加工技术,2013,14(5):33-36.

[20] KEEGAN N J,SCHNEIDER W,KRUG H P,et al. Evaluation of the effenciency of ceramic foamand bonded particle cartridge filtration systems[J]. Light Met,1996(8):28-30.

[21] GUTHRIE R I L,NAKAJIMA H. Single-use disposable molten metal inclusion sensor:5,198,749[P]. 1993-03-30.

[22] GUTHRIE R I L. Molten metal inclusion sensor probes:5,789,910[P]. 1998-08-04.

[23] KUYUCAK S,GUTHRIE R I L. On the measurement of inclusions in copper-based melts[J]. Canadian Metallurgical Quarterly,1989,28(1):41-48.

[24] TANAKA S. Medeling inclusion behavior and slag ervtertainment in liquid steel processing vessels [D]. Montreal:McGill University,1986.

[25] STONE R P,GLAWS P C. Experience with an innovative on-line inclusion determination system for liquid steel[J]. Iron & Steel Technology,2009,6(7):42-48.

[26] GUTHRIE R I L,LEE H C. On-line measurements of inclusions in steelmaking operations [C]∥Steelmaking Conference Proceedings,1992(75):799-805.

[27] GUTHRIE R I L,WANG X,ISAC M,et al. An overview of recent developments in experimental and numerical studies for the in-situ measurement of large inclusions(~50-400 microns)in liquid steel processing vessels[J]. MS&T,2009(2):1163-1174.

[28] MOUNTFORD N D G,HAHLIN P,LEE S,et al. Progress in the development of an ultrasonic sensor for the measurement of liquid metal cleanliness[C]∥Steelmaking Conference Proceedings,1991(74):773-781.

[29]金焱,毕学工,杨印东.液态金属清洁度在线检测技术综述[J].云南冶金,2004(2):37-40.

[30]张立峰,杨文,张学伟,等.钢中夹杂物的系统分析技术[J].钢铁,2014(2):1-8.

[31] HU H,LUO A. Inclusions in molten magnesium and potential assessment techniques[J]. JOM,1996,48(10):47-51.

[32]张诗昌,段汉桥,蔡启舟,等.镁合金中的夹杂物及检测方法[J].铸造技术,2001(4):3-5.

[33] WANG X,THESS A,THOMAS F. Lorentz Force Particles Analyzer For Liquid Metal:102013006182.2[P].2013-08-04.

[34] WANG X,THESS A. Lorentz Force Particles Analyzer For Electrically Conducting Wires:102013018318.9 [P]. 2013-10-25.

[35]谭艳清.洛伦兹力微颗粒探测法中微小力测量问题的研究[D].北京:中国科学院大学,2015:34-35.

(编辑:莫婕)

In situ,online and quantitative monitoring of liquid metal cleanliness method -review and prospect of LiMCA

LIAO Yanfei1,2,WANG Xiaodong2,NA Xianzhao1

(1. State Key Laboratory of Advanced Steel Processing and Products,Central Iron and Steel Research Institute,Beijing 100081,China;2. College of Materials Science and Opto-electronic Technology,University of Chinese Academy Sciences,Beijing 100049,China)

Abstract:The in situ,online and quantitative monitoring methods for metal liquid cleanliness have always been coveted by the metallurgists because of their practical significance. In this thesis,the authors have reviewed the operating theory,developing history,research instruments,technical features and industrial applications of the LiMCA(liquid metal cleanliness analyzer)technology developed by the Canadian McGill University and have systematically elaborated the domestic and foreign research findings of this technology gained in the last three decades. At present,the technology has been applied in the aluminum industry,but some critical problems occurred when it was used in iron and steel and other high-temperature melts. In the end,the authors have pointed out that this technology is unfit for high -melting -point melt because of its inherent deficiencies(contact-based measurement principle)and alternatively proposed the Lorentz force particle analyzer(LFPA),a non-contact electromagnetic induction method expected to solve the problems in monitoring the cleanliness of high temperature liquid metals.

Keywords:liquid metal cleanliness analyzer;cleanliness of molten metal;inclusion detection;resistance pulse;electromagnetic field measurement

通讯作者:王晓东(1972-),男,教授,博士生导师,主要从事材料电磁过程方面的研究。

作者简介:廖艳飞(1990-),女,硕士研究生,专业方向为金属液纯净度检测及连铸坯振痕检测。

基金项目:中国科学院“百人计划”项目(111800M105);国家自然科学基金面上项目(51374190)

收稿日期:2015-07-10;收到修改稿日期:2015-09-21

doi:10.11857/j.issn.1674-5124.2016.02.001

文献标志码:A

文章编号:1674-5124(2016)02-0001-08