高地应力区缓倾互层岩体无砟轨道隧道底部隆起的成因分析及整治方案

2016-03-30肖小文王立川阳军生张学民

肖小文, 王立川, 阳军生, 张学民

(1.中南大学 土木工程学院, 湖南 长沙 410075;2.成都铁路局, 四川 成都 610082;3.中南大学 重载铁路工程结构教育部重点实验室, 湖南 长沙 410075)

铁路隧道,尤其是高速铁路隧道,其底部结构的安全对于保证铁路的正常运营至关重要。“隧底隆起”将造成线路的不平顺,恶化运营条件,严重时将危及隧道结构甚至行车的安全。如兰渝铁路玄真观隧道在衬砌施作3个月后,仰拱和填充层隆起,最高达720 mm,衬砌亦多处开裂,局部剥落掉块[1],危及隧道结构安全;四川省紫坪铺隧道在运营1年半后,出现底部隆起,危及行车安全[2]。

通常“隧底隆起”是一个动态过程,原因众多且机理复杂。对其成因的认识是否正确直接影响预防措施和后续整治的成败,许多学者对此进行了相关研究。孔恒[3]等在统计和分析众多工程实例的基础上,总结和归纳了隧底隆起的成因、分类及控制措施,将成因归为物理、力学及岩体结构三大类。汪洋等[4]对云岭隧道底部隆起进行机理分析并提出了治理措施,具有一定的工程借鉴意义。钟祖良等[5]基于桃树岭隧道底部隆起病害提出了1个计算隆起量的经验公式。王立川等[6]从多角度对某铁路隧道底部结构隆起病害的成因进行了分析,并对整治方案提出了方向性建议。但研究主要集中在其成因的理论推测及整治方案的讨论方面,而结合调查、试验和数值手段对具体隧道进行隆起原因分析及整治方案效果评价的相关报道还较少。

本文在文献[6]的基础上,数值模拟分析该隧道底部隆起的原因,在此基础上对预应力锚索(杆)锚固方案和钢管桩结合中空锚杆注浆加固2种整治方案进行数值模拟,比较分析二者的整治效果。

1 工程概况

该隧道建成运营约3年后,因隧道底部持续隆起而引起仰拱填充层开裂,导致轨道几何尺寸变化,影响线路正常运营。在实施预应力锚索(杆)加固后,隆起速率有所下降但隆起趋势仍未抑止[6],因此,有必要对其原因进行深入分析。

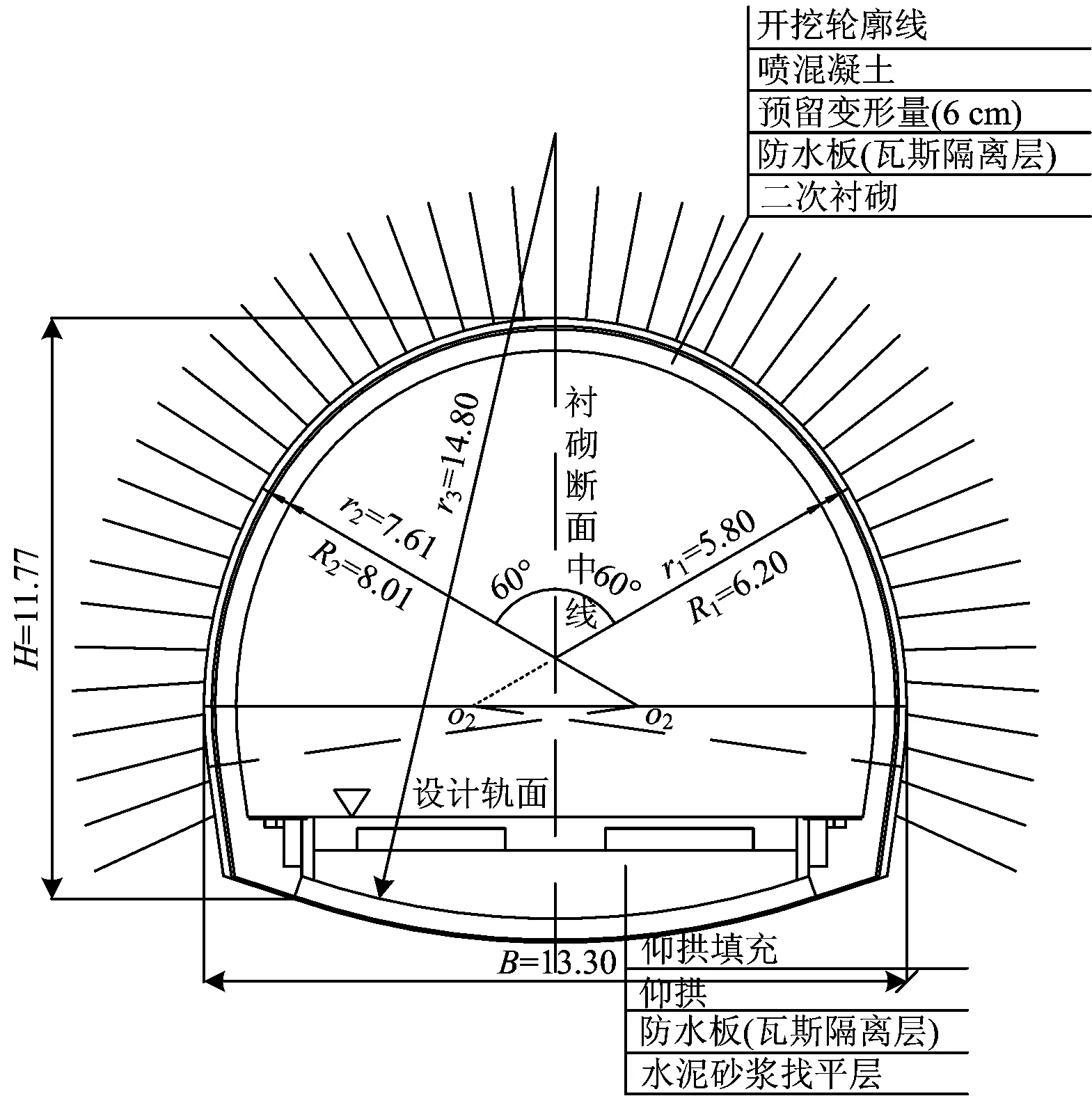

该隧道底部隆起病害以K107+970—K109+270段最为严重,该段隧道开挖断面B×H(跨度×洞高)=13.30 m×11.77 m,仰拱内径r3=14.80 m,开挖面积127.18 m2;按Ⅲ级围岩支护,拱墙衬砌为40 cm厚C25混凝土。底部结构从下往上依次为:5 cm厚水泥砂浆找平层,敷设防水层后浇筑40 cm厚C25混凝土,施作128 cm厚C20混凝土填充层,再铺设40 cm厚钢筋混凝土道床板[6]。图1为隧道支护结构设计示意图。

图1 隧道支护结构设计示意图(单位:m)

2 隧道底部隆起原因分析

王立川等[6]就可能导致该隧道底部隆起的原因进行了广泛调查,在此基础上,本文主要对极高地应力、底部缓倾互层岩体和底部软弱岩层等因素的影响进行深入分析。

2.1 高地应力

在该隧道底部隆起段采用水压致裂法实施地应力量测,结果显示最大主应力为8.31~9.50 MPa,最小主应力为5.20~5.49 MPa,侧压力系数为1.52~1.82,对于隆起段围岩(中风化泥岩、砂岩),其岩石饱和单轴抗压强度与最大地应力的比值小于4[6],根据GB 50218—94《工程岩体分级标准》[7],该段属极高地应力区。

在极高地应力条件下,由于岩体开挖卸荷,隧道两侧底角周围易出现剪应力集中区,剪应力超过岩体抗剪强度将导致围岩发生剪切滑移破坏;同时底部中央易出现拉应力集中区,导致围岩发生拉伸破坏。这2种机制共同的作用导致底板围岩发生剪切错动、翻滚旋转及相互分离等复杂运动,宏观表现为底部隆起变形。

2.2 底部围岩结构

隧道底部地层为蓬莱镇组下段泥岩,岩性为紫红色、棕红色且薄至中厚层状泥岩、砂质泥岩,夹粉砂岩及细粒长石砂岩,其间夹有1层灰绿色水云母岩,岩层平缓。中风化砂岩单轴抗压强度约为中风化泥岩的4倍[6],属典型的软弱互层岩体。工程实践表明,围岩结构特征对底部隆起的影响要较岩石的单轴抗压强度指标大[3]。对于层状岩体,隧道易发生顶板坍塌和底部隆起,又由于层面多平直,黏结强度较低,易形成“叠合梁”效应,岩体易挠曲变形从而使垂直层面方向变形大幅增加。

2.3 底部软弱岩层

岩石强度是隧道工程中不可或缺的重要设计参数,直接关系支护结构所承受荷载及工程整体稳定性。施工记录资料表明,隧道开挖时底部岩体结构大体较为完整,但随着时间推移,在下述原因的综合作用下,可能导致底部存在软弱岩层。

(1)以泥岩为主的软质岩体,遇水易泥化、崩解,吸水后强度明显降低,抗风化能力和工程稳定性较差。

(2)水的影响。由于多种原因,仰拱底部易积聚地下水,水的存在加速了底部岩石的开裂、破坏。

(3)列车振动荷载的作用。在列车荷载长期作用下,底部岩石的受力状态将发生改变,岩体的物理力学性质也将发生变化,加上水的影响,最终导致底部一定范围内岩体强度降低。

(4)施工期仰拱底部残留部分虚砟的影响。

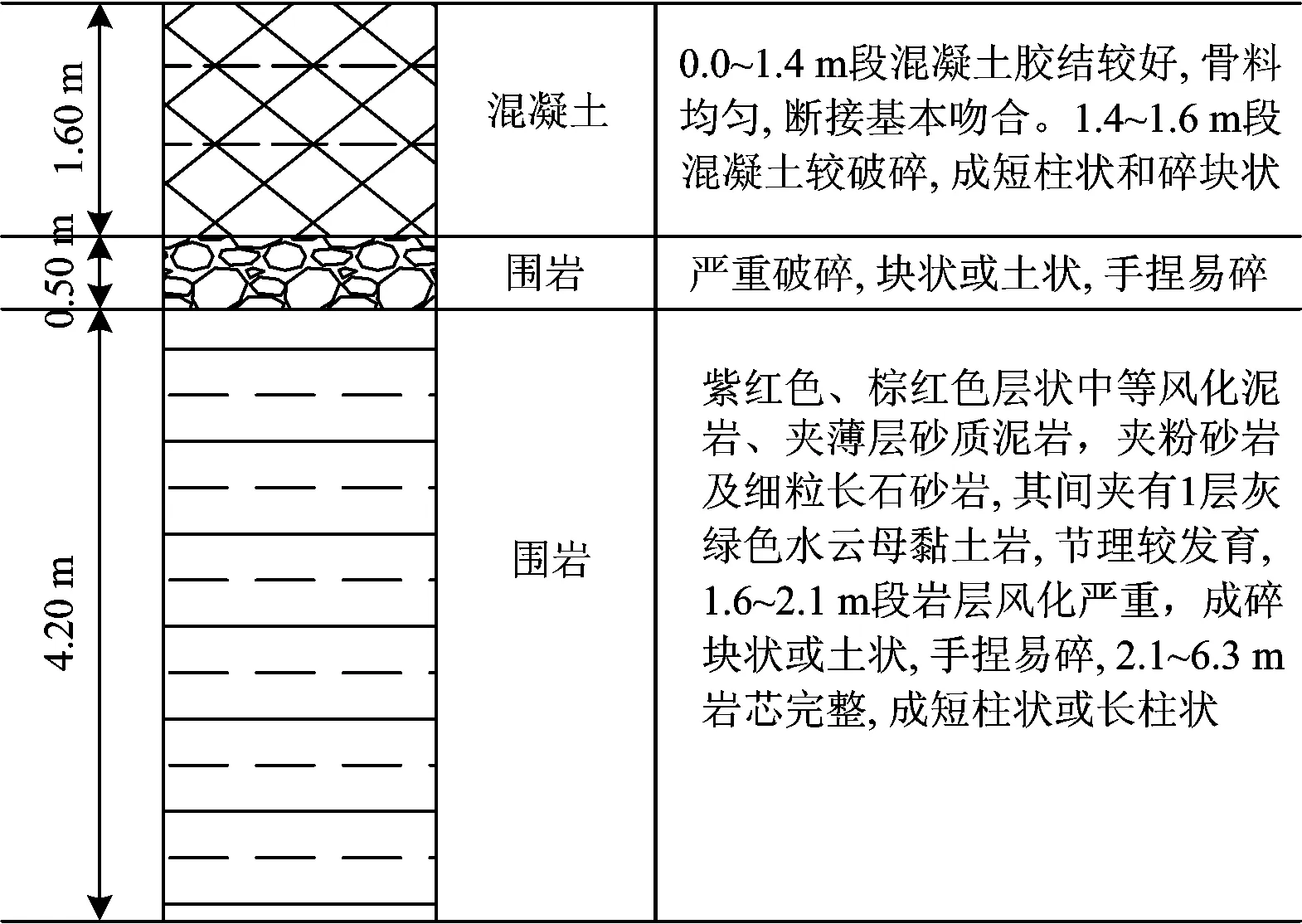

隧道发生底部结构破损后,在该段钻探取芯如图2所示,结果表明,仰拱下方0.5 m范围内岩石破碎成块状或土状,强度丧失,手捏易碎。岩石破碎后其承载能力严重丧失,将荷载转移给深层围岩承担并引起深部围岩位移,导致底部围岩向隧道空间内挤,从而造成底部隆起。

图2 隧底典型钻孔柱状图

3 底部隆起的数值模拟分析

基于现场实测的地应力、钻探揭露的底部泥、砂岩缓倾互层岩体特征,以及仰拱下部存在局部软弱岩层的实际情况,建立数值模型,针对性地分析隧道围岩与结构的力学响应,从而分析隧道底部隆起的原因。

3.1 模型建立

数值模拟采用FLAC2D有限差分软件[8]。选取隧道底部隆起严重地段K108+630典型断面进行分析,该处隧道上覆土体约180 m。模型计算范围取150 m×100 m(宽×高),底部固定约束,两侧水平约束。根据地应力实测结果综合分析,顶部施加等效均布应力P=2.93 MPa,侧压力系数K取均值1.7。隧道底部结构(包含支护结构、底部填充和道床板)采用实体单元模拟,按弹性材料考虑,如此可直接获得隧道结构的应力分布情况。围岩采用实体单元模拟,服从Mohr-Coulomb屈服准则。岩层接触面则采用interface单元模拟[8]。

Clock等人[9]研究表明,在节理裂隙发育的围岩中,一般只在1倍洞室跨度的深度内受节理裂隙的影响较显著,因此,仅考虑底部15 m深度范围内围岩层面的影响。图3为计算模型示意图及隧道底部细化图。

3.2 材料参数

图3 计算模型示意及隧道底部细化图

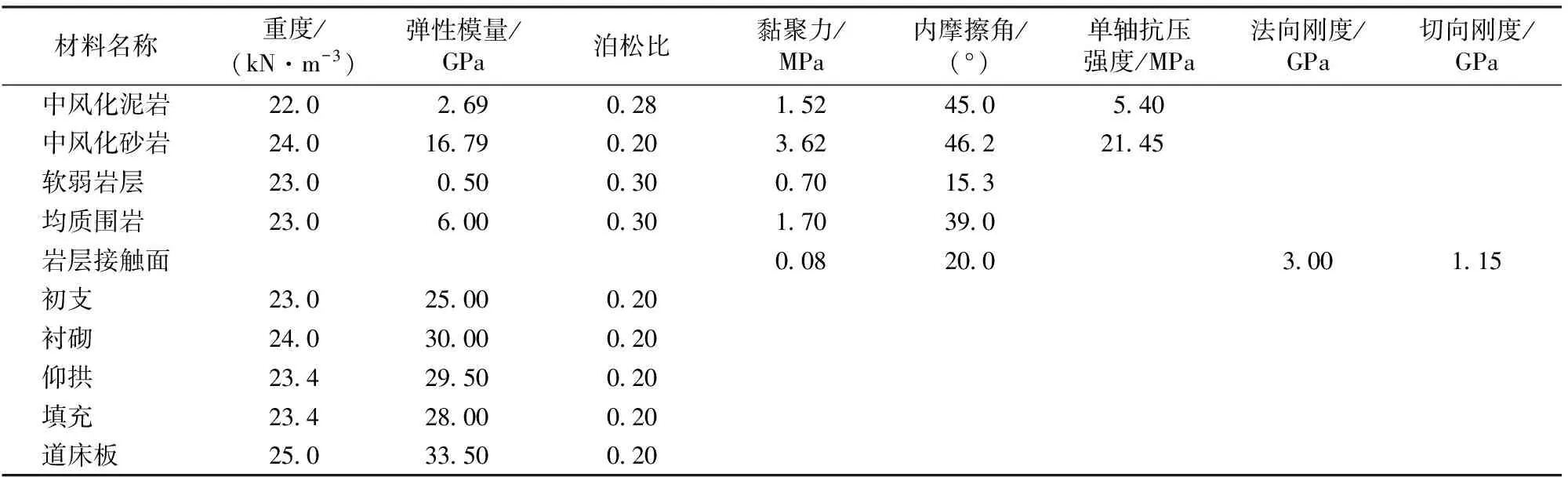

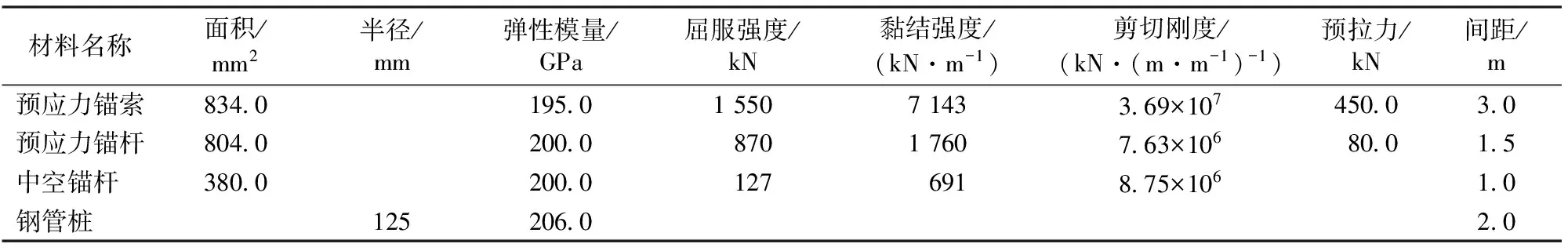

钻探揭露的隧道下部软硬互层岩体中,中风化泥岩、砂岩的力学性能相差较大,故在模型中考虑由此2种岩石组成的互层岩体,其层厚度取30 cm。中风化泥岩、砂岩的物理力学参数通过室内实验获取,并采用霍克—布朗方法进行弱化[10]。底部软弱岩层及层面的物理力学参数通过工程类比得到[11]。支护结构的力学参数按“等效刚度法”计算。各材料的计算参数均列于表1。

表1 材料计算参数

3.3 计算结果分析

计算所得的隧道结构应力云图如图4所示。由图4可知:底部结构存在范围较大的受拉区域,且拉应力大多超过C20混凝土的抗拉强度设计值(1.13 MPa)[12];这是由于受现场赋存的高地应力和底部软弱互层岩体结构的影响,加上仰拱下部存在局部软弱岩层,仰拱和底部填充层的受力均为极不利状态,将导致仰拱填充层上出现大量的裂缝,这与实际情况是比较吻合的。

隧道底部结构竖向位移计算值与实测值的比较如图5所示,其中计算值是指与隧道底部不存在局部软弱岩层时相比较所得的底部结构位移,实测值为从开始监测到实施病害段钻探这一时段内的累计值。由图5可知:计算值与实测值所反映出的隧道底部隆起形态比较相似,都是从隧道中心向两侧递减,呈倒“U”型;计算值略大于实测值,这可能是由于在监测前隧道底部已经出现隆起,而该部分值未能纳入。

图4 隧道结构应力云图

图5 隧道底部结构竖向位移计算值与实测值对照

总之,计算所得的隧道底部结构受力状态及底部结构竖向位移均能较好地与现场实际相吻合,因此,所建立的数值模拟及选取的材料参数是比较合理的。同时,计算和实测都表明,隧道底部结构的病害比较严重,有必要实施相应的整治措施。

4 整治方案的效果对比分析

隧道底部隆起病害的常用整治方案可分为两类:一是对隧道下部围岩进行加固,如锚杆注浆,深层注浆,围岩换填等;二是增强底部结构稳定性及提高其抗力,如置换仰拱,仰拱与边墙连接处加固,增加仰拱矢跨比,加装混凝土反拱,预应力锚索(杆)锚固等。在本隧道底部结构出现病害后,实施了预应力锚索(杆)锚固方案,但并未获得理想的整治效果[6]。为此,本文提出从提高下部岩体的整体性和稳定性入手,以钢管桩结合中空锚杆注浆,加固隧道下部岩体,以求达到较理想的整治效果。这2种整治方案具体如下。

4.1 底部结构整治方案

1)预应力锚索(杆)锚固方案

预应力锚索(杆)加固方案的具体措施:在无砟轨道两侧混凝土填充层及隧道中心线处采用锚索加固并设置纵梁,锚索纵向间距3.0 m,锚索钻孔直径130 mm,锚孔垂直向下,锚索长20 m,单孔拉力为450 kN;左、右线中心处(非轨枕板处)采用预应力锚杆加固,锚杆纵向间距1.5 m,单孔拉力80 kN,锚杆钻孔直径110 mm,锚孔垂直于水平方向,锚杆长10 m;同时对轨道板和仰拱填充层钻孔注胶,封闭裂缝,并修复隧道排水系统。锚索(杆)布置横断面如图6所示[6]。

图6 锚索(杆)布置横断面示意图

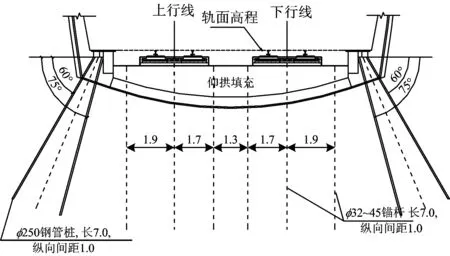

2)钢管桩结合中空锚杆注浆加固方案

钢管桩结合中空锚杆注浆加固方案示意如图7所示。具体如下:采用7 m长锚杆,纵向间距1 m,在杆壁上钻孔,注浆材料为低水灰比的水泥浆,注浆中监控轨道板高程,防止注浆压力过大引起轨道板隆起,并根据监控结果调整压力值;钢管桩长7 m,纵向间距2 m,布置于两侧电缆槽内,采用预成孔插管压浆法施工,内设φ127热轧无缝钢管,钢管内及外环内灌注M35水泥砂浆;钢管间布设锚杆。

图7 钢管桩结合中空锚杆注浆加固方案(单位:m)

钢管桩结合中空锚杆注浆加固方案的整治机理为:对于底部下伏缓倾互层岩体,锚杆起到串联作用,从而提高加固范围内围岩的稳定性,改善围岩的受力状态;注浆则主要起到加固破碎岩石的作用,提高岩石的抗压强度和抗变形能力;在两侧水沟位置设置与水平向成一定角度的钢管桩,不仅可以提高两侧墙脚下围岩的承载能力,也有助于抑制底部围岩的变形。

4.2 整治方案数值模拟

在上文建立的数值模型基础上,分别对实施预应力锚索(杆)锚固方案和钢管桩结合中空锚杆注浆加固2个方案进行数值模拟(下文简称为工况1和工况2),对比分析各自的整治效果。

工况1中的预应力锚索(杆)采用FLAC2D数值软件的cable单元进行模拟,该单元提供了预应力的输入选项,并可通过附带的“pretension.fis”文件来控制锚固应力[8]。预应力锚索、杆的计算参数列于表2。

工况2中的水泥浆液注入破碎岩体固结后,形成的结石体以破碎围岩为骨料,水泥浆为胶结物,浆液与围岩相互包裹,从而提高围岩的整体性,极大地提高了围岩强度,可通过提高底部破碎岩体的力学参数(将软弱岩层的弹性模量、黏聚力及内摩擦角的值提高1倍)来模拟加固效果[13]。中空锚杆采用FLAC2D数值软件中的rockbolt单元模拟,钢管桩采用pile单元模拟。加固后软弱岩层、中空锚杆及钢管桩的计算物理力学参数同样列于表2。

表2 整治方案模型计算参数

4.3 整治效果对比分析

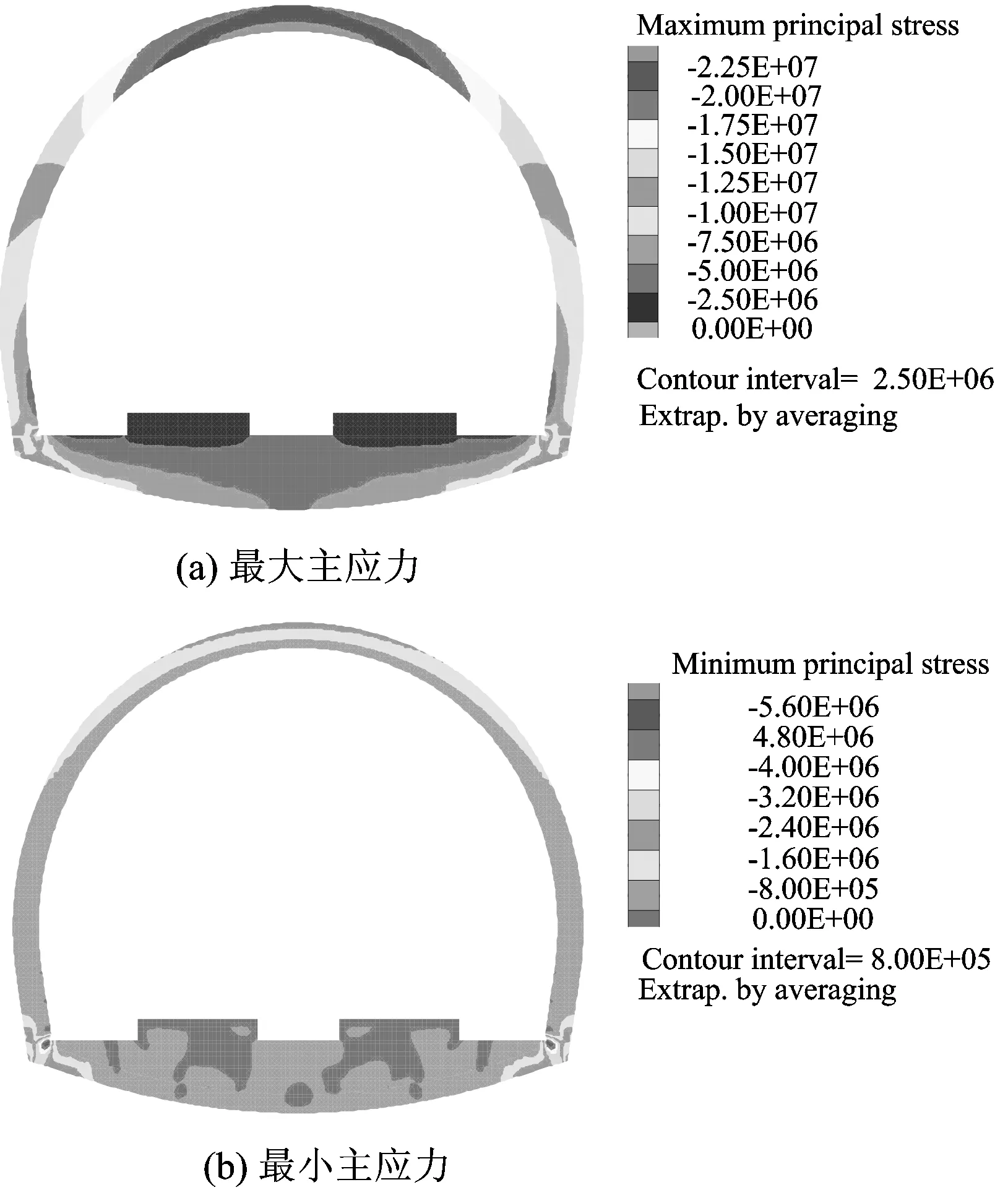

计算工况1和工况2所得的隧道结构应力状态如图8和图9所示。

图8 实施预应力锚索(杆)方案后隧道结构应力云图

对比图8和图9可知:工况2下隧道底部结构的受力状态较工况1有明显改善,最大和最小主应力均小于工况1;工况1和工况2下仰拱和底部填充层上都分布有一定范围的受拉区域,但工况1下拉应力较整治前无显著改变,而工况2下拉应力明显减小,最大拉应力降低至0.61 MPa。

图9 实施预锚杆注浆方案后隧道结构应力云图

2种工况下隧道底部结构的竖向位移计算值如图10所示。由图10可知:2种整治方案都能一定程度地抑制隧道底部隆起;工况1下隧道底部结构的竖向位移计算值较整治前减少约50%,而工况2下仅较整治前减少约10%,说明钢管桩结合中空锚杆方案对隧道底部隆起的抑制效果更佳。

图10 2种工况下隧道底部结构竖向位移的对比

可见,预应力锚索(杆)锚固方案能一定程度地抑制隧道底部的隆起变形,但并不能显著改善隧道底部结构的受力状态,且未能改善下部围岩条件和防止局部软弱岩层进一步劣化。因此,当下部软弱岩层范围扩大或破碎程度加剧时,隧道底部仍会持续隆起,仅隆起速率较整治前略低;现场高程监控结果也表明,实施预应力锚索加固方案后,隧道底部仍以较整治前略低的速率持续隆起,隆起趋势并未抑止[6]。而实施钢管桩结合中空锚杆注浆加固方案后,不仅隧道底部的隆起得到有效抑制,而且隧道底部结构的受力状态也明显改善;同时,通过注浆可抑制隧道底部软弱岩层的进一步劣化,防止病害持续发展;显然,钢管桩结合中空锚杆方案更适用于该隧道底部结构病害的处理。

5 结 论

(1)隧址区赋存的高地应力、底部下伏缓倾互层岩体及仰拱下部存在软弱岩层是引起该隧道底部结构破损的主要原因。

(2)预应力锚索(杆)加固方案能一定程度上抑制隧道底部的隆起,但不能有效改善隧道底部结构的受力状态,当隧道底部软弱岩层范围扩大或破碎程度加剧时,隧道底部仍会以较整治前较小的速率持续隆起。因此,采用预应力锚索(杆)方案并不能得到理想的整治效果。

(3)采用钢管桩结合中空锚杆注浆加固方案,不仅能有效抑制隧道底部隆起,而且隧道底部结构的受力状态也明显改善。同时,通过注浆可抑制隧道底部软弱岩层的进一步劣化,防止病害持续发展。显然,钢管桩结合中空锚杆注浆加固方案更适用于该隧道底部结构病害的处理。

[1]孙韶峰, 袁竹, 赵万强. 高地应力区砂泥岩地层隧道开裂原因分析及处理原则[J]. 现代隧道技术, 2013,50(4):170-175.

(SUN Shaofeng, YUAN Zhu, ZHAO Wanqiang. Cause Analysis and Treatment Principles for Tunneling Lining Cracking in Sandy Mudstone with High Geostress [J]. Modern Tunneling Technology, 2013,50(4):170-175. in Chinese)

[2]陈贵红, 巩安. 紫坪铺隧道隧底隆起处治探讨[J]. 公路, 2014(1):228-231.

(CHEN Guihong, GONG An. Discussion on Treatment of Zipingpu Tunnel Uplift[J]. Highway, 2014(1):228-231. in Chinese)

[3]孔恒, 王梦恕, 张德华. 隧道底板隆起的成因、分类与控制[J]. 中国安全科学学报, 2003,13(1):30-33.

(KONG Heng, WANG Mengshu, ZHANG Dehua. Causation and Classification of Tunnel Floor Heave and Its Control[J]. China Safety Science Jurnal,2003,13(1):30-33.in Chinese)

[4]汪洋,唐俊雄,谭显坤,等. 云岭隧道底鼓机理分析[J]. 岩土力学,2010,31(8):2530-2534.

(WANG Yang, TANG Junxiong, TAN Xiankun, et al. Mechanism Analysis of Floor Heave in Yunling Tunnel[J]. Rock and Soil Mechanics,2010,31(8):2530-2534. in Chinese)

[5]钟祖良,刘新荣,王道良,等. 桃树垭隧道底鼓发生的机理与防治技术研究[J]. 岩土工程学报,2012,34(3):471-477.

(ZHONG Zuliang, LIU Xinrong, WANG Daoliang, et al. Mechanism Analysis of Floor Heave in Taoshuya Tunnel and Its Prevention Techniques[J]. Chinese Journal of Geotechnical Engineering,2012,34(3):471-477. in Chinese)

[6]王立川,肖小文,林辉. 某铁路隧道底部结构隆起病害成因分析及治理对策探讨[J]. 隧道建设,2014,34(9):823-836.

(WANG Lichuan, XIAO Xiaowen, LIN Hui. Analysis on Causes for and Renovation of Floor Structure of a High-Speed Railway Tunnel Located in Slightly-Dipping Interbedded Rock Mass[J]. Tunnel Construction, 2014,34(9):823-836. in Chinese)

[7]中华人民共和国水利部. GB/T 50218—94 工程岩体分级标准[S]. 北京: 中国标准出版社,1995.

[8]Itasca Consulting Group Inc. FLAC2DUsers Manual[M]. USA: Itasca Consulting Group Inc, 2005.

[9]COLAK K, UNLU T. Effect of Transverse Anisotropy on the Hoek-Brown Strength Parameter‘mi’for Intact Rocks[J]. International Journal of Rock Mechanics and Rock Engineering, 2004,41(6):1045-1052.

[10]Evert Hoek. 实用岩石工程技术[M]. 刘丰收, 崔志芳, 王学潮, 等. 译. 郑州: 黄河水利出版社, 2002: 136-154.

[11]邓少军.水平层状岩体隧道围岩稳定及支护参数优化研究[D]. 长沙:中南大学, 2006.

[12]铁道第二勘察设计院. GB 10003—2005 铁路隧道设计规范[S]. 北京: 中国标准出版社, 2005.

[13]金珠鹏, 孙广义. 东海煤矿锚杆及注浆支护模拟[J]. 中国矿业, 2012, 21(5): 99-100.

(JIN Zhupeng, SUN Guangyi. A Simulation of Bolting and Grouting Support for Donghai Coal Mine[J]. China Mining Magizine, 2012, 21(5): 99-100. in Chinese)