首台300MW汽轮机循环水供热改造技术与经济指标分析

2016-03-29成渫畏王学栋华电国际山东分公司安生部山东济南5004华电电力科学研究院山东分院山东济南5004

成渫畏,王学栋,宋 昂(.华电国际山东分公司安生部,山东济南5004;.华电电力科学研究院山东分院,山东济南5004)

首台300MW汽轮机循环水供热改造技术与经济指标分析

成渫畏1,王学栋2,宋昂2

(1.华电国际山东分公司安生部,山东济南250014;2.华电电力科学研究院山东分院,山东济南250014)

摘要:介绍了首台亚临界300MW汽轮机高温循环水供热改造技术和改造内容,并阐述了与135MW等级机组改造的异同点。在135MW等级机组双背压双转子互换改造技术的基础上,300MW汽轮机解决了双层低压缸通用性改造、给水泵小汽轮机改造以及凝结水精处理系统改造等关键技术难题,成功实施了高温循环水直接供热技术改造。由改造后性能考核试验结果得知,机组各项经济指标达到设计值,节能效果显著。

关键词:300MW汽轮机;循环水供热;高背压改造;高背压供热;双转子互换

0 引言

汽轮机提高背压运行,凝汽器的排汽温度升高,提高了循环水出口温度。将循环水接入采暖供热系统,循环水经凝汽器加热后,注入热网,满足用户采暖要求,冷却后的循环水再回到凝汽器进行加热。高背压循环水供热将原来从冷却塔排入自然界的热量回收利用,达到了节约供热用蒸汽、提高汽轮机组热效率的目的[1~3]。

近几年,在山东区域电网,七台135MW及300MW等级汽轮机实施了低压缸“双背压双转子”互换改造技术,机组在供热期高背压运行,非供热期正常背压运行。机组改造后,采暖季节利用高温循环水直接供热,满足了较大的热负荷需求,提高了城镇化发展迅速的城镇居民的采暖质量。在135MW等级汽轮机“双背压双转子”互换改造技术的基础上,首台300MW汽轮机高温循环水供热改造解决了双层低压内缸通用性、座缸式轴承标高上移、汽动给水泵改造、凝结水精处理系统改造等技术难题。此项目在国内300MW等级机组循环水供热技术改造方面获得了新的技术突破,为大容量机组供热改造开辟了新途径,具有很大的推广价值。

1 汽轮机循环水供热改造前后的技术参数

1.1汽轮机供热改造前后的技术参数

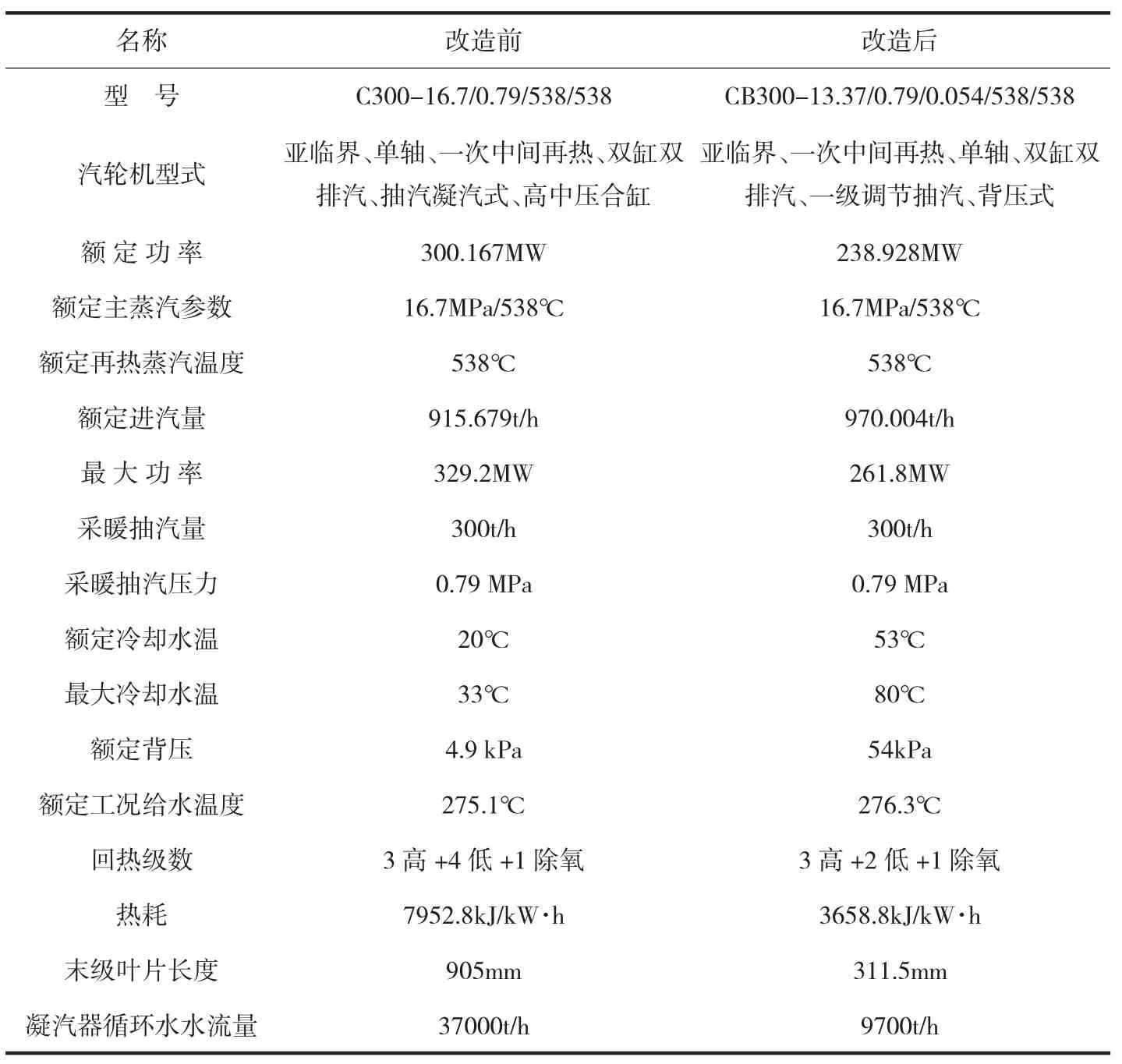

某厂300MW汽轮机采用双流低压缸,通流级数为7级。为实现机组高背压循环水供热,低压缸通流部分进行了改造,去掉低压后二级隔板、动叶;机组改造前后的技术参数见表1。

表1 300MW机组高温循环水供热改造前后的技术参数

1.2汽轮机循环水直接供热系统设计

在采暖期,机组高背压供热工况运行时,原冷水塔及循环水泵退出运行,循环水系统切换至热网循环泵建立起来的热水管网循环水回路,形成新的“余热-热网循环水”热交换系统。循环水回路切换完成后,循环水流量降至9700t/h,凝汽器背压由4.9kPa升至54kPa,低压缸排汽温度由32.5℃升至83.3℃。经过凝汽器的第一次加热,热网循环水回水温度由53℃提升至80℃,然后经热网循环泵升压后送入首站加热器完成第二次加热,将热网供水进一步加热后生成高温热水,送至热用户满足用户采暖需求。供热首站蒸汽来源为本机或临机的中低压联通管抽汽,高温热水冷却后再回到机组凝汽器,构成一个完整的循环水路。机组在正常背压工况运行时,退出热网循环泵及热网加热器运行,恢复原循环水系统运行,凝汽器背压恢复至4.9kPa。300MW海水冷却机组循环水直接供热系统如图1所示。

2 300MW汽轮机循环水供热改造的技术特征与内容

300MW汽轮机实行高背压循环水供热改造,是在135MW等级汽轮机高背压循环水供热改造基础上发展起来的,135MW等级机组循环水直接供热改造的关键技术是:1)采用双低压转子互换技术;2)采用新型高强自带冠动叶;3)凝汽器进行加强型改造,以适应凝汽器高背压供热、低背压纯凝双运行模式下安全性的要求[4,5]。而300MW汽轮机的技术改造除了需要研发新的高背压工况运行的低压转子,凝汽器进行改造以外,还要研究300MW机组特有的技术难题,包括双层低压缸的通用性改造、完善低压缸座缸式轴承、扩大给水泵汽轮机的变工况运行范围以及凝结水精处理系统采用高温树脂等技术。

2.1提高低压缸座缸式轴承的可靠性

300MW汽轮机低压转子采用座缸式轴承座,低压轴承的标高将随着排汽温度的变化而变化,汽轮机背压提高后排汽温度达到83.3℃,在变工况时甚至达到100℃以上,造成低压缸的座缸轴承中心线提高,瓦温升高,振动增大。根据改造后低压转子结构,建立轴系计算模型,计算改造前后机组各轴承负荷、标高、转子挠度等,通过调整各轴承标高及轴系、低压缸通流间隙,以及低压缸增设两级喷水减温装置,解决此问题。

2.2双层低压缸通用性改造及优化

原低压缸采用双层内缸,末两级采取镶嵌式隔板,拆装难度大,无法实现转子及隔板的互换性。通过对低压内缸的优化设计和改造,使得高背压的低压转子和原低压转子可以使用同一低压缸。

低压缸通流部分优化改造内容:将原来的低压双层内缸更换为新设计的整体内缸结构,保留原低压外缸,低压前2×5级隔板装配在全新设计低压静叶持环上,低压末两级隔板更换为上下半可拆卸的结构。供热工况时,仅将低压持环更换,将低压末两级隔板拆下,换为带有隔板槽保护功能的导流板,同时换成新设计的高背压供热转子。非供热工况时,拆除导流板,安装低压末两级隔板及带有前五级纯凝用隔板的低压持环,新设计的低压内缸配合电厂原有低压转子运行。

2.3高背压低压转子的研发

原纯凝工况的2×7级低压转子改造为高背压的2×5级低压转子,新设计的高背压低压转子,在总长度、轴向尺寸、轴径等方面应与旧转子保持一致,通过调整转子叶轮的隔板汽封直径,使新设计转子与旧转子具有相同的挠度特性,以确保轴承负荷分配、转子转动特性基本不变,保证轴系稳定性。

2.4汽动给水泵改造

由于汽动给水泵排汽到主机凝汽器,随着汽轮机高背压运行,小汽轮机排汽温度和排汽压力也提高了。给水泵汽轮机原设计背压为4.5~12kPa,而供热期间凝汽器背压高达54kPa,将会造成给水泵汽轮机出力不足,因此与主机改造的同时,对小汽轮机通流部分进行全部更换式改造,研发制造新转子、改造蒸汽室喷嘴环、加工新的导叶持环。高背压运行期间,小汽轮机汽源改为高压缸排汽,扩大转子的变工况适用范围,实现给水泵汽轮机同一转子可以在非供热期纯凝、供热期高背压两种工况下运行的模式。

2.5凝汽器加强型改造

凝汽器在高、低背压两种模式下运行,压力和温度变化较大。机组改造后,凝汽器水室压力由原来设计压力0.4MPa提高到0.5~0.6MPa;低压缸排汽温度升高造成凝汽器管束与壳体膨胀不均匀,会造成管束的胀口泄漏。对凝汽器进行整体改造,更换凝汽器管束,水室采取弧形板结构,内部增加支撑,加厚管板厚度等措施,设计水室承压达到1.0MPa;凝汽器后水室增加伸缩节,当凝汽器温度升高后管板和水室自由膨胀。

2.6凝结水精处理系统采用高温树脂

循环水供热期间,凝结水温度达到80℃以上,原凝结水精处理系统无法运行,研制开发国产中压高温树脂,新增3台内衬丁基橡胶,耐温100~120℃的高温混床,满足高背压供热工况运行的需要。

3300 MW汽轮机高背压改造后的性能指标

3.1300MW机组高背压运行的经济指标

首台300MW汽轮机高背压循环水供热改造后,进行循环水供热工况性能考核试验,以了解机组供热能力和供热工况下的经济指标。机组供热工况试验结果见表2。

表2 300MW汽轮机循环水供热改造性能试验结果

300MW汽轮机高背压循环水供热改造以后,在4VWO工况下,高压缸效率81.335%,中压缸效率88.594%,低压缸效率93.292%,修正后热耗率3713.098 kJ/kW·h;最大纯凝230MW工况的高压缸效率81.346%,中压缸效率87.232 %,低压缸效率93.538%,修正后热耗率3738.2 kJ/kW·h,而相应工况设计的高压缸效率82.385%,中压缸效率91.15 %,低压缸效率94.131%,作为高背压改造机组,改造后的低压缸效率稍小于设计值。

由表2可以看出,机组在4VWO工况和230MW工况下,试验热耗率在3736.193~3762.792kJ/kW·h之间,修正后热耗率在3713.098~3738.195kJ/kW·h之间,平均热耗率为3725.65kJ/kW.h,机组热效率在96.3%~97.0%之间,随工况变化波动不大,这主要是因为机组在高背压供热状态,高温循环水承担着很大的对外供热量,而机组冷端运行参数受热负荷影响较大。带采暖抽汽工况,由于中低压缸联通管的采暖抽汽量没有在低压缸中做功,机组发电功率降低,因此导致机组试验热耗率和修正后的热耗率都增加。

3.2试验结果分析

3.2.1带电负荷能力

机组高背压循环水供热工况运行的发电功率受冷端参数和热负荷影响较大,当热网循环水流量达到11476t/h时,凝汽器背压为54.95kPa,机组发电功率最大达到230.4MW,达到设计出力229.7MW。

3.2.2采暖抽汽工况的经济指标

机组设计最大采暖抽汽量为270t/h,试验时带最大采暖抽汽量246.2t/h,此工况下,机组进汽流量1005.06t/h,发电出力223.47MW,凝汽器背压为40.61kPa,低压缸效率90.870%;相应工况下,机组设计进汽量970t/h,发电出力238.93MW,采暖抽汽量190t/h,凝汽器背压为54kPa,低压缸效率93.906%。

带采暖抽汽工况,由采暖抽汽和高温循环水同时对用户供热,随抽汽量增加,低压缸通流量降低,凝汽器背压降低,高温循环水供热量减小,同时在相同的主蒸汽流量情况下,机组发电出力也降低,为保证机组和全厂的经济效益,应对高温循环水供热机组和其他供热机组的运行方式进行优化,优先采用机组高温循环水供热,其次再依次投用压力逐渐增高的供热抽汽。

3.2.3改造后的经济指标和社会效益

300MW机组循环水供热改造后,平均热耗率为3725.65kJ/kW·h,循环热效率达96%以上,发电煤耗为139g/kW·h,每个供热季节约标煤至少6.46万t。

300MW机组循环水供热改造后,回收了冷源损失,扩大了热源容量,机组进汽流量1025t/h时,供热能力为460.2MW,供热面积增加了4×106m2,每年可向市区增加供热量1.23×106GJ,考虑小锅炉与大型供热机组的供热煤耗差,每年可节约标准煤约2.83×104t。综合节约标准煤9.29×104t,减少二氧化硫排放量2933t,减少氮氧化物排放量883t。

3.3机组高背压运行的控制指标

对于利用高温循环水供热的抽凝机组,外网热负荷对循环水流量和凝汽器进、出水温度影响很大,而循环水流量和凝汽器进、出水温度又影响机组的运行指标,因此热负荷同时影响着机组的运行方式和安全指标[6,7]。

3.3.1低压缸排汽压力的限制

低压缸排汽压力过高和排汽流量较低时,会造成低压缸排汽容积流量减少,末级叶片将产生鼓风损失,造成排汽温度过高,容易发生汽轮机动静摩擦等事故。因此,严格按照制造厂提供的低压缸排汽压力限制曲线(如图2所示),控制汽轮机背压值在规定范围内。

3.3.2中压缸排汽压力的限制

机组中低压连通管上带采暖抽汽,实现对高温循环水供热温度的调节,由于中压缸末级叶片强度的要求,级间压差不能超限,为确保中压缸叶片安全,不同的主汽流量下,控制不同的中压缸排汽压力:当主汽流量大于850t/h时,中低压联通管上调节抽汽压力不低于0.79MPa;当主汽流量小于850t/h时,调节抽汽压力不低于同等纯凝工况时的中排压力。

3.3.3中、低压缸排汽温度的限制

机组在高背压循环水供热工况运行,控制中压缸排汽温度小于378℃,低压缸排汽温度小于85℃。

机组在高背压运行状态,利用高温循环水供热,受外网热负荷影响较大,在供热初期和末期,热负荷小,机组运行调整困难,应该充分地调整本机和临机中低压联通管抽汽供热和高温循环水供热,协调机组运行方式,并保证中、低压缸排汽温度不超过以上限制值。

4 结语

首台亚临界300MW抽凝式汽轮机采用“双背压双转子互换”方式实施高背压改造,实现了高温循环水直接供热的目的。在135MW等级机组高背压改造技术的基础上,300MW机组针对本身特点,通过对低压内缸的优化设计和改造,解决了双层低压内缸通用性改造的难题,使得新、旧低压转子可以使用同一低压缸;研发设计给水泵汽轮机新转子及有关部套,扩大了给水泵汽轮机转子的变工况适用范围,解决了给水泵汽轮机高背压工况下出力不足的难题;研制开发国产中压高温树脂,新增3台内衬丁基橡胶,耐温100~120℃的高温混床,满足凝结水系统高背压供热工况运行的需要。

首台300MW机组实施高温循环水供热改造以后,实现了采暖期凝汽器高背压运行,利用高温循环水直接供热,非采暖期低背压运行,满足了机组冬季高背压供热和全年经济运行的要求。改造后的性能试验结果表明,机组各项经济指标达到设计值,节能效果显著。

参考文献:

[1]考芳.小型凝汽式汽轮机低真空运行循环水供热改造[J].山东电力技术,2010,(3):46~48.

[2]郑杰.汽轮机低真空运行循环水供热技术应用[J].节能技术,2006,(4):380~382.

[3]王晓红,孙超.凝汽器低真空供热经济性分析[J].华电技术,2009,31(1):37~39.

[4]王学栋,王德华,等.150MW机组高背压供热改造的试验研究与分析[J].汽轮机技术,2012,54(5):397~400.

[5]王学栋,姚飞,等,两种汽轮机高背压供热改造技术的分析[J].电站系统工程,2013,29(2):47~50.

[6]张秀琨,郑刚,刘传威,等.抽凝机组低真空循环水供热技术分析与应用[J].上海电力学院学报,2009,25(6):543~546.

[7]董学宁,李宏春,郭玉双.对改用循环水供热汽轮机的安全性分析[J].东北电力技术,2005,(3):5~8.

修回日期:2016-01-18

Transformation Technology and Economic Indicators Analysis of the First 300MW Steam Turbine Supplying Heat Using High-temperature Circulating Water

CHENG Xie-wei1,WANG Xue-dong2,SONG Ang2

(1. Safety Production Part of Shandong Branch Company of Huadian Power International Ltd. Co.,Jinan 250014,China;2. Shandong Branch of Huadian Electric Power Research Institute,Jinan 250014,China)

Abstract:This paper introduces the technology and content of the first subcritical 300MW steam turbine transformation using high-temperature circulating water for direct heating,and illustrates the similarities and differences with the 135MW stage units. On the basis of transformation technology of double back-pressure and dual rotor switch on 135MW stage units,Technical problems that commonality transformation of dual low-pressure cylinder,feeding water pump turbine transformation,and condensate polishing treatment system transformation have been solved on 300MW turbine unit to achieve direct heating using high-temperature circulating water. After transformation,the performance test results show that economic indicators of the unit have reached design values. Its energy-saving effect is remarkable.

Key words:300MW steam turbine;circulating water heating;high back-pressure transformation;high back-pressure heating;dual rotor switch

收稿日期:2015-11-11

作者简介:成渫畏(1970-),男,江苏无锡人,本科,工学学士,工程师,从事电站机组本体和辅机、热力系统的检修、技术管理等工作。

中图分类号:TK262

文献标识码:B

文章编号:2095-3429(2016)01-0006-05

DOI:10.3969/J.ISSN.2095-3429.2016.01.002