降低两档短窑窑尾废气SO2的措施

2016-03-27张传行张玉福陈忠民

张传行张玉福陈忠民

1. 中国联合水泥集团 东平中联水泥有限公司,山东 东平 271504;2. 济宁中联水泥有限公司,山东 泗水 273200

降低两档短窑窑尾废气SO2的措施

张传行1张玉福1陈忠民2

1. 中国联合水泥集团 东平中联水泥有限公司,山东 东平 271504;2. 济宁中联水泥有限公司,山东 泗水 273200

两挡短窑由于较同规模的长窑相比,短了15%左右,在选煤用煤上控制煤中的全硫在0.9%以下;窑尾废气中SO2的85%是在生料终粉磨系统中吸收,因此在考虑生料终粉磨的选型时,应考虑到生料磨的降硫作用,将生料磨运转率与窑同步即可;在生料磨进行检修,或其它特殊原因必须停生料磨时,可采用恢复增湿塔喷水,开启生料系统循环风机,加大窑内通风等措施,提高氧化气氛,降低废气中的SO2浓度,平均能够降低32.64 mg/m3。

两档短窑 生料辊压机 废气 二氧化硫 降低措施

0 引言

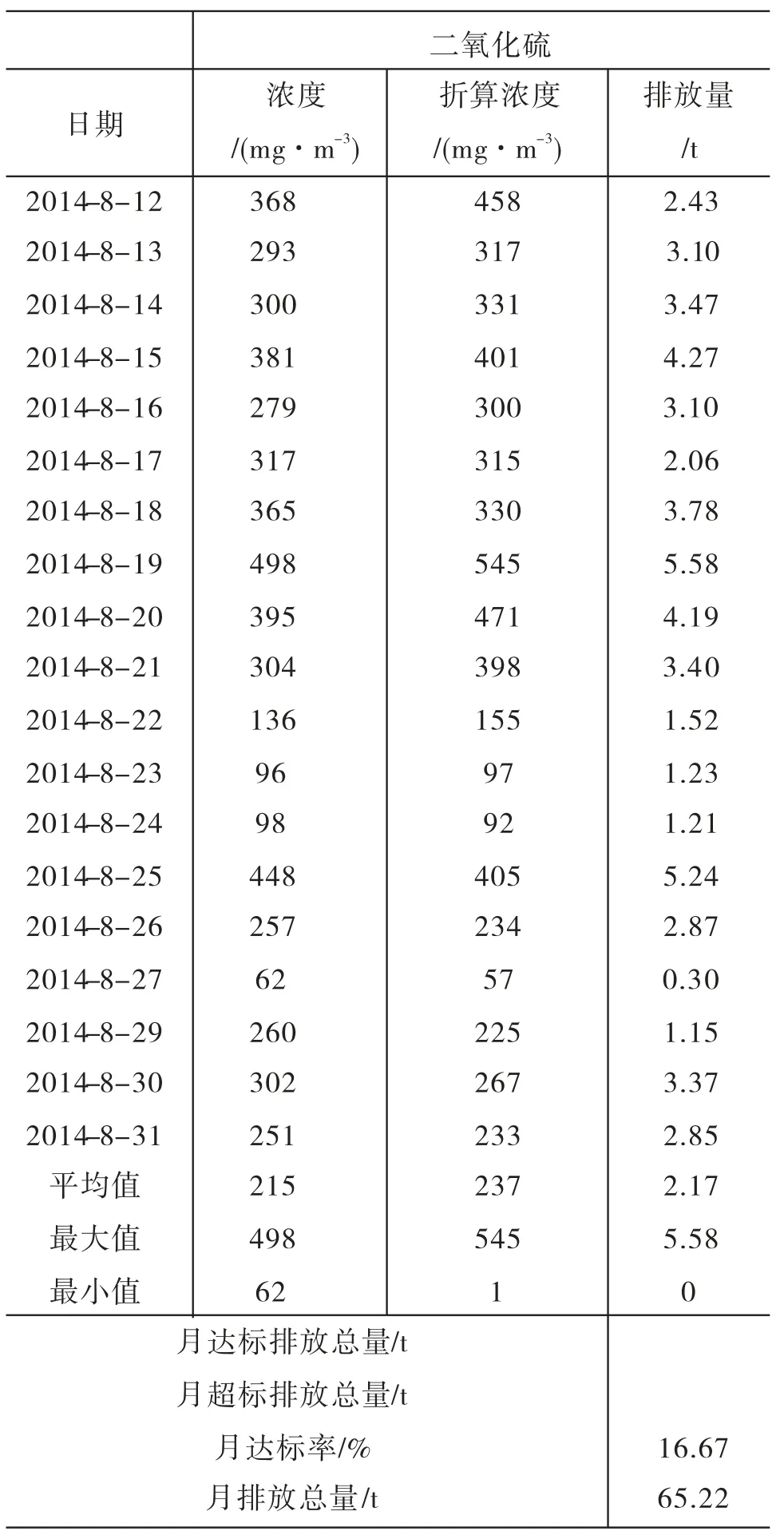

东平中联美景水泥有限公司,是2012年刚投产的5 000 t/d预分解窑水泥熟料生产线,配置双系列五级预热器和TTF分解炉、Φ 5 m×60 m两挡短窑、第四代篦冷机,生料终粉磨采用单台CLF200/160辊压机粉磨系统。公司地处山东省泰安市东平县境内,厂区紧靠东平湖,系山东省环保治理重点地区,自2015年1月1日开始执行新标准,窑尾废气中SO2排放浓度最高限值100 mg/m3。自2014年投产以来,国家环保部门对我公司的废气排放安装了在线监测系统,表1所示是2014年8月开窑生产期间二氧化硫排放在线监测数据。 从表1可以看出,自2014年8月12日至31日,窑尾废气中SO2的排放浓度最高浓度为498 mg/m3,最小值是62 mg/m3,平均值为215 mg/m3,达标率很低,平均只有16.67%,当时执行的标准是200 m g/m3。而2015年执行的标准是100 mg/m3,这是硬指标,绝不能有丝毫的含糊和侥幸。面对这一现状,我们全面分析,采取控制措施,确保达标排放。

1 窑尾废气中SO2的主要来源

水泥窑尾系统中的SO2来源于原材料和原煤。其中原材料中的硫有两种形式。一种以硫化物的形式存在,硫化物分为有机和无机硫化物,这部分硫化物分解温度在300~600 ℃之间,对窑尾废气中的硫含量影响较大;另一种硫以硫酸盐形式存在,因其分解温度较高,分解后产生的氧化硫很快又与其它碱性氧化物结合成新的硫酸盐,固化在熟料中,只有少量的SO3在还原气氛较重的情况下被还原成SO2,这种量非常小,对废气中SO2影响较小,有时甚至忽略。

煤中的硫在燃烧过程中被反应生成SO2,可氧化成SO3,或与系统中的生料反应,生成硫酸盐,随熟料出窑,但也有相当一部分随烟气上移,特别是窑尾分解炉中的喂煤,煤的燃烧过程及SO2被反应或被吸收的途径相对窑头喂煤短,残留SO2的量要多,窑尾喷煤对废气中SO2的影响较大,因此控制煤燃烧产生的SO2是主要的环节。

上述反应主要集中在窑内及分解炉内部,如果操作不当,会造成窑系统结圈、结皮等工艺事故,从而影响到正常的生产。同时,以上反应生成的SO2,与原材料中的硫以及硫化物燃烧生成的SO2一同随气体上移到预热器,在其内部富集,主要集中在C2~C3预热器内部,温度在300~600 ℃,各种硫化物分解的SO2在分解炉、预热器中被CaO吸收,生成硫酸盐。 硫酸盐固化在熟料中,到窑内遇高温又被分解成SO2,这样形成循环。煤中硫含量升高时,废气中硫增加较为明显,大部分都会进入废气,部分SO2气体冷凝在温度较低的生料上,随生料进入下一级预热器,温度较高时又再次分解,形成SO2的低温富集循环。

同时,系统生成的SO2还与系统内的其它碱性氧化物反应,生成其它的硫酸盐,如K2O、Na2O、MgO等,相应生成K2SO4、Na2SO4、MgSO4等,而这几种硫酸盐生成相对温度较低,一般会富集在窑尾或预热器中,形成窑尾烟室结皮,或预热器各级旋风筒锥体。下料管结皮,严重时会影响系统通风,甚至下料不畅,系统产量下降,严重者直至停窑。

表1 2014年8月SO2排放在线监测数据

2 控制废气中SO2的措施

山东省下发实施的GB4915-2013《山东省建材工业大气污染物排放标准》,要求现有企业2015年1月1日起SO2排放标准限值为100 mg/m3。我公司为了实现达标,采取了优化配料,调整原材料的控制指标,调整操作,减少用煤,强化用风,优化生料磨的运行等措施。

2.1 调整原材料的技术指标

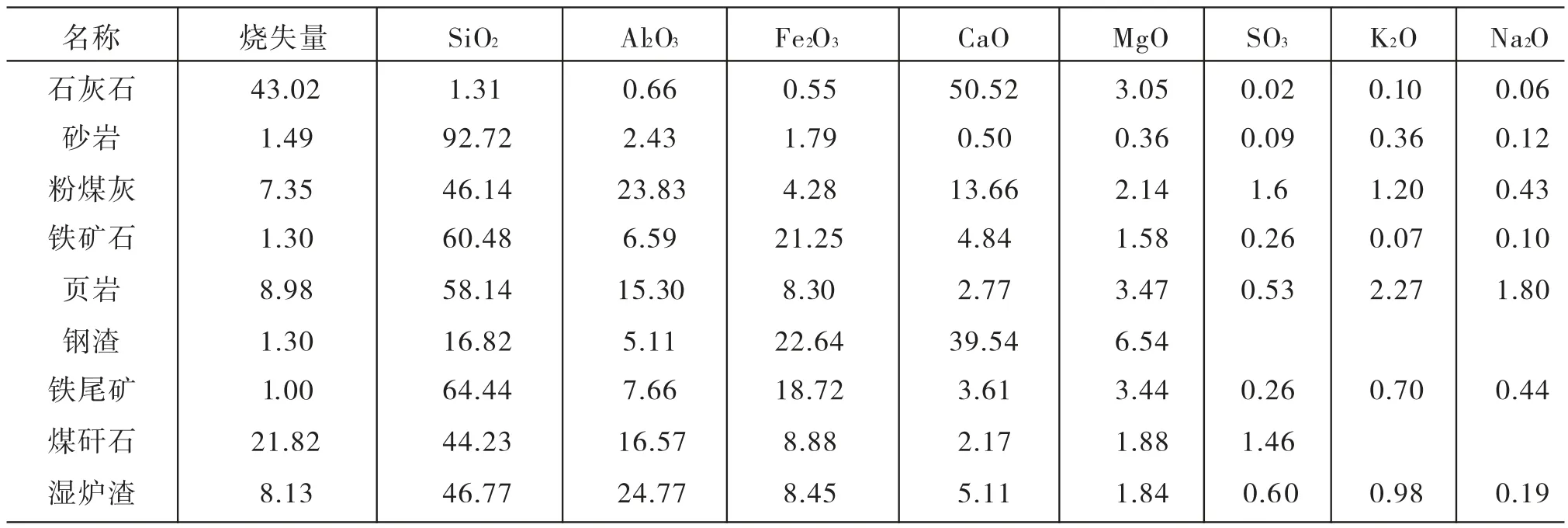

由于废气中的SO2超标,公司进行原材料的调整,将煤矸石去掉,采用了页岩配少量粉煤灰,同时对粉煤灰的成分也进行了调整。对各种原材料进行技术指标的调整与控制,主要是硫含量的控制。其各种成分如表2。

表2 各种原材料的化学成分 %

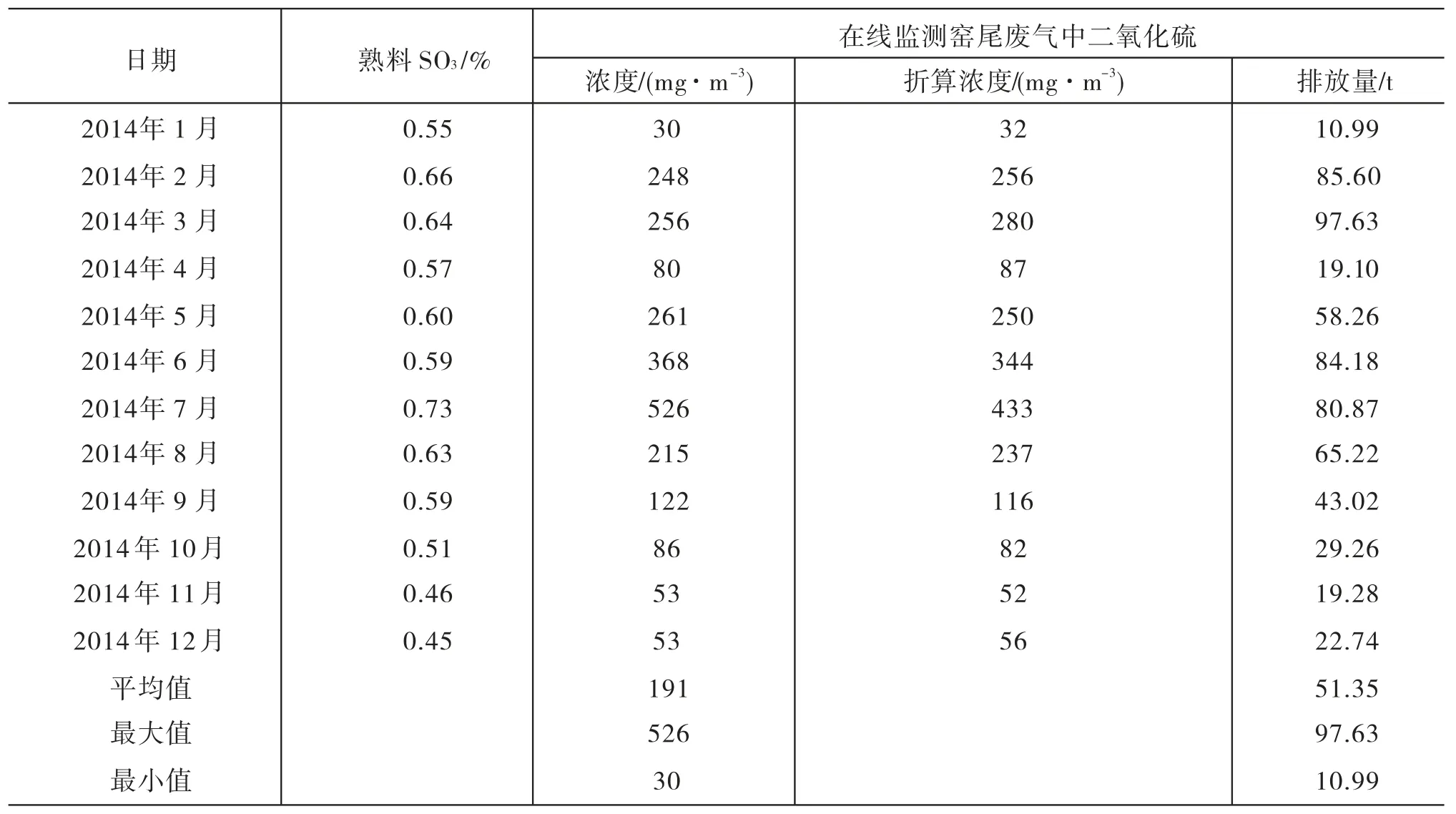

通过多次试验,调整原材料的种类,其目的是考虑带硫的含量,确保窑尾废气中的SO2达标排放。从熟料中SO3及在线监测窑尾废气中SO2的变化可以看出,熟料中的SO3在逐渐下降,而废气中的SO2排放浓度也在下降,在2015年1月前提前实现达标排放,见表3。

从表3可以看出,熟料中的硫含量越高,说明原燃材料中带入的总硫量越高,而整个系统中通过硫的固化而在废气中所余下的SO2浓度也越高,因此,加强原燃材料中硫含量的控制,降低总硫量的带入,也会降低废气中的SO2的浓度。

表3 2014年全年熟料中SO3及在线监测窑尾废气中SO2的变化

2.2 加强原煤指标的控制

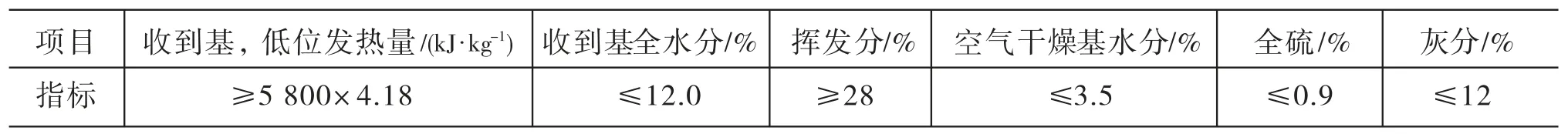

我公司的回转窑属两挡短窑,其规格为Φ 5 m ×60 m,与同产能规模的其它长窑如Φ 4.7 m×72 m相比,长度相应减少了12 m。与同规模产能的长窑相比较,在原材料基本一样的情况下,煤质相同、熟料中的SO3相同的情况下,废气中的SO2浓度多100 mg/m3左右。这对于短窑而言,降硫难度更大,对各种原燃材料中的硫含量要求更高,特别是对煤质的要求,相对于长窑来讲有点苛刻。自投产以来不到三年的时间,我们用不同热量、不同煤灰、不同硫含量的煤做过多次试验,最终优选出较为合适的方案。我公司曾用过低热煤、高热煤、低内水煤、高内水煤、高硫煤、低硫煤以及多种煤的混配。进入2015年窑尾废气中SO2浓度排放标准降为100 mg/m3,我们对煤质指标进行新的调整,见表4、5。

表4 原煤技术指标

表5 1~5月原煤工业分析

2.3 煅烧操作控制

调整用煤用风量来控制窑尾废气中SO2浓度的变化,当煤中硫含量高时,可以通过加大系统风量,减少还原气氛,促使气体中更多的SO2氧化转化成SO3,以加快转化成硫酸盐固化在熟料中,从而减少SO2的浓度。这时也可以适当减少喷煤量,适当降低台时产量,保持废气中SO2的浓度不超标。

2.4 生料磨运转的连续性

与两档短窑相配套的生料磨系统是采用了单台CLF200/160辊压机终粉磨系统,该系统与传统的管磨的区别在于出窑的高温废气,经余热发电锅炉进行热交换后,所余气体全部经过生料粉磨系统,作为热源,对入磨原材料进行烘干。此流程是废气经高温风机进入生料磨的V型选粉机,在此风与料充分接触,进行热交换。在这个过程中,选粉机选回的细粉与系统内的风充分接触,出V选的风料混合物,进入动态选粉机,进一步实现风与料的混合与选粉;余下的风料混合物再进入旋风收尘器,此过程是大量的生料细粉再次与风结合;最后经循环风机进入袋收尘,细粉与风再次充分接触,在整个系统中一次次地风料充分接触,实现热交换。同时也是生料粉与废气中SO2相反应生成硫酸盐而降硫的过程。通过大量的在线监测数据可以计算出生料终粉磨的降硫效率,大约能降掉废气中90%左右的SO2,因此生料终粉磨对废气的降硫效果非常明显。表6是在窑况不变的情况下,开辊压机与不开辊压机废气中SO2的变化。

表6 生料磨开机与库满停机时废气中SO2变化

从表6可以看出,生料辊压机正常开机时,废气中SO2浓度平均只有13.1 mg/Nm3,生料磨库满停机时废气中的SO2浓度达到94.64 mg/Nm3,已接近控制指标100 mg/Nm3的上限。通过上术数据计算,生料磨开机对废气中SO2的降低效率为,(96.64-13.1)/96.64×100%=86.45%。

2.5 增湿塔喷水控制

在生料磨库满停机时短短几个小时内,由于生料终粉磨系统不发挥降硫作用,废气中的SO2会超标。这时适当起用增湿塔喷水系统,增加水汽的浓度,使废气在窑尾排气管道中的水分增大,加快SO2与水反应,再与生料细粉中的部分CaO、CaCO3等反应,加大降硫效果,降低废气中SO2的浓度。增湿塔喷水,增开生料磨循环风机后废气中SO2浓度由原来的平均94.64 mg/Nm3,降到平均62 mg/Nm3,降低了32.64 mg/Nm3,见表7。

表7 增湿塔喷水,增开生料磨循环风机后SO2浓度

3 结束语

通过以上各种措施的实施,窑尾废气中的SO2浓度实现了达标排放,由去年的150~200 mg/m3,降为今年的15~30 mg/m3,完全达到了新的排放标准的要求,收到了较好的效果。本次降硫工作可得出以下几点结论,仅供参考。

(1)窑尾废气中SO2的85%是在生料终粉磨系统中吸收,因此在考虑生料终粉磨的选型时,应考虑到生料磨的降硫作用,将生料终粉磨的产能与窑相适应,不要留有过多的富裕能力,基本生料磨运转率与窑同步即可。

(2)两挡短窑由于较同规模的长窑相比,短了15%左右,在窑内煅烧过程的路径缩短,反应的时间相就减少,对头煤燃烧产生的硫的氧化物的吸收也有差距,因此在选煤用煤上对硫的控制有一定的区别,建议控制煤中的全硫在0.9%以下。

(3)控制原材料中的硫含量,像煤矸石、粉煤灰、特别是未燃尽的炉渣,要严格控制其硫含量。

(4)在生料磨进行检修,或其它特殊原因必须停生料磨时,可采用恢复增湿塔喷水,开启生料系统循环风机,加大窑内通风等措施,提高氧化气氛,降低废气中的SO2浓度,平均能够降低32.64 mg/m3。

2015-08-25)

TQ172.622.26

B

1008-0473(2016)05-0037-05

10.16008/j.cnki.1008-0473.2016.05.008