种子风力筛选机分离室内气固两相流仿真与优化

2016-03-23高浩天赵春宇朱成刚黄震宇

李 腾,高浩天,赵春宇,朱成刚,黄震宇

(上海交通大学 电子信息与电气工程学院,上海 200240)

种子风力筛选机分离室内气固两相流仿真与优化

李腾,高浩天,赵春宇,朱成刚,黄震宇

(上海交通大学 电子信息与电气工程学院,上海200240)

摘要:分离室是种子风力筛选机的重要组成部分,对其室内气流和种子进行气固两相流仿真研究具有重要的工程意义。为此,利用Fluent软件中RNG k-ε湍流模型计算分离室内的气流场分布,在此基础上采用DPM(Discrete Phase Model)模型模拟分离室内饱满种子和轻质杂质运动状态。基于该分离室两相流模型,分析不同的种子喂入量、风门开度和离心风机频率对清选分级效果的影响,并通过正交仿真试验,计算最优工作参数。该研究可为基于气体动力学工作原理的农用机械优化设计提供参考。

关键词:分离室;两相流仿真;分离效率;优化;种子

0引言

由于分离室内部的流场是复杂的三维两相湍流运动,很难使用解析法对其进行研究;而试验法成本高昂、研究周期较长、检测难度高,限制了其应用范围。近年来,随着计算机性能提高和CFD(Computational Fluid Dynamics)软件的发展,使仿真技术成为各种流场研究的重要工具和手段[1]。

目前,风力筛选机仿真模型根据其结构及工作原理,主要可以分为风筛式和旋风分离式两种,研究也以气体单相流居多。而本文所研究风力筛选机分离室的结构及工作原理与二者均不相同,主要进行了气固两相流研究,模拟了物料在气流场中的运动规律和分离效果。为获得最佳的分离效果,采用三因素三水平正交实验法进行了仿真试验,分析了物料喂入量、风门开度和离心风机频率对分离效率的影响。据此优化工作参数,为完善种子风力筛选机清选系统提供理论参考。

1风力筛选机结构和分离室建模

1.1机械结构及工作过程

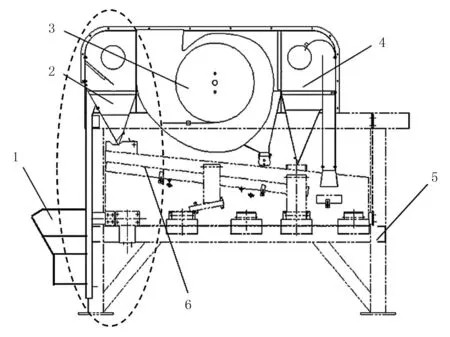

FLX-150A型蔬菜种子风力筛选机是一种智能化的杂质清选去除和种子精选分级的加工设备,主要由进料装置、分离室、离心风机和运动筛网等机构组成,如图1所示。其中,虚线圈住部分为本文所研究的分离室。

1.进料装置 2.分离室 3.离心风机 4.精选风室

蔬菜种子风力筛选机工作时由风机产生负压,将物料从进料装置吸入分离室内,利用物料中各成分漂浮特性不同[2],调整适当的工作参数,首先从物料中分离出大部分轻质杂质,并从吸风口排出;饱满物料在出料口处沉积后会从分离室排除,落到筛网上进行更加精细的分级。所以,分离室作为系统的第一道工序,其分离效果的优劣,对最终的清洁率和损失率有重要影响。

1.2仿真建模及网格划分

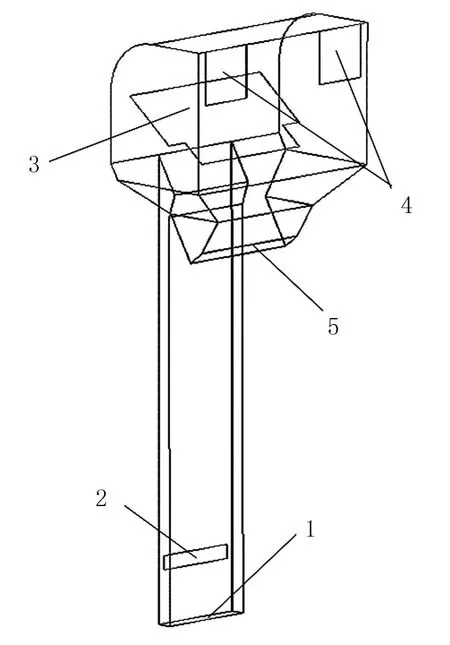

使用Workbench集成的DesignMolder软件建模。分离室结构如图2所示。工作时,离心风机产生负压,将物料从入料口吸入,挡板防止物料因高速而直接逸出,轻质杂质由吸风口被排除;饱满物料在分离室底部沉积一定量后,由于其重力大于负压吸力,出料口自动打开使得饱满物料排除进行进一步精密筛选。

将建模好的三维模型导入到ICEM CFD软件进行网格划分。使用分块的非均匀六面体结构化网格,既能够加快运算速度,又能够提高网格质量,还可避免因网格过度扭曲引起的数值扩散问题,使计算精度提高[3]。特别需要注意两点:一是分离室内挡板和入料口处的网格要加密;二是结构简单的区域网格密度变稀。这样既可以保证计算精度,又可以提高运算速度。生成的网格模型包含391 778个节点和371 269个单元。

1.入风口 2.入料口 3.挡板 4.吸风口 5.出料口

2单相流仿真与分析

2.1单相流模型

由于分离室内的气流为非稳态的三维强旋湍流,根据Ma等人[4]采用3种紊流模型(标准k-ε、RNG k-ε模型和RSM模型)对同一旋风分离器内流场的研究作为参考,综合考虑计算精度和运算规模,最终采用RNG k-ε模型作为气流场模拟的计算模型[5-6]。

2.2边界条件

由于空气从吸风口和进料口被吸入分离室,故吸风口和进料口处的边界条件设为速度入口;因为吸风口与离心风机相连接,所以该处边界条件设置为压力出口,表压强设为负压;出料口一般情况下关闭,仿真时简化作壁面处理。其余边界也都设置为静止壁面,具体数值如表1所示。

2.3气流场分布规律

设置好以上各项参数后,进行迭代计算,当残差数量级下降到10-3级别,并且残差曲线基本稳定后,可以认为计算收敛。使用后处理软件CFD-Post对计算结果进行处理分析。因为分离室为对称结构,所以选择具有代表性的中心对称面进行分析,图3为分离室的中心平面流速等值线图。

从图3中可看出:根据流速大小和方向,气流分布状况主要可以分成4个部分来分析。

表1 气体相边界条件

图3 分离室中心平面的流速等值线图

1)长直的提升管道部分。入料口以上区域流速高于入料口以下区域流速,说明在入料口也有部分气体被吸入,使得流量增大,而在横截面积不变的情况下,流速加快。整个提升管道流场分布均匀,流速高,有利于把物料提升至主腔体。

2)挡板以下部分。由于挡板阻拦的作用,导致高速的气流在冲击挡板后沿四周发散开来,一部分沿挡板下方和左右两侧运动,直至挡板边缘,又被吸向吸风口方向;另一部分沿挡板向上,在挡板与壁面的夹角间形成一个强旋流,同时可以发现该部分气流并再次往下运动,说明这部分气流最后是沿着垂直于等值线图的两个法向方向运动。这两部分气流的运动方向都有利于携带轻质杂质从分离室离开。

3)出料口部分。这一区域流场分布非常均匀稳定,流速也非常低,非常有利于那些碰撞挡板而落下的饱满物料的收集,而不会因为气流较大而把沉积的饱满物料吸出分离室。

4)挡板以上部分。该区域流场分布较为均匀,流速也适中,既能够使进入该区域的轻质杂质被顺利吸出分离室,又能够将那些进入该区域却又不希望被吸出的饱满物料留下,而使它们能够落入下方的出料口区域。

3气固两相流仿真与分析

3.1两相流模型

由于分离室内颗粒相浓度很小,其体积分数远远小于连续相,即气相体积的10%~12%,因而可以忽略固相颗粒对气相流场的影响[7]。故分离室内种子和杂质的运动可以选用DPM离散相模型来模拟。DPM模型把流体相当作连续介质处理,而把颗粒相作为离散介质,利用已知的气体流场信息,迭代求解颗粒的运动方程,进而得到颗粒相的运动规律。

3.2边界条件与颗粒相设置

边界条件设置与单相流仿真类似,但还需要设置各个边界对于颗粒的作用效果。颗粒由进料口截面均匀分布进入分离室内,假设颗粒运动始终未离开分离室,则认为颗粒被收集;从吸风口、入风口和入料口随着气流而离开分离室的颗粒,认为是被筛选分离出的颗粒。当颗粒碰到这3个边界时,将停止对其的追踪,故将DPM边界类型设为“escape”;颗粒运动到其余壁面会反弹,则将其余壁面处的边界类型设为“reflect”[8]。

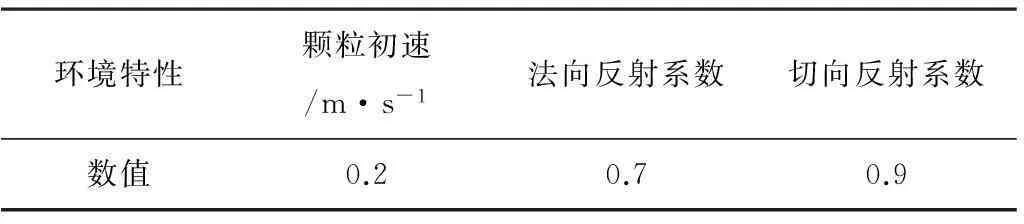

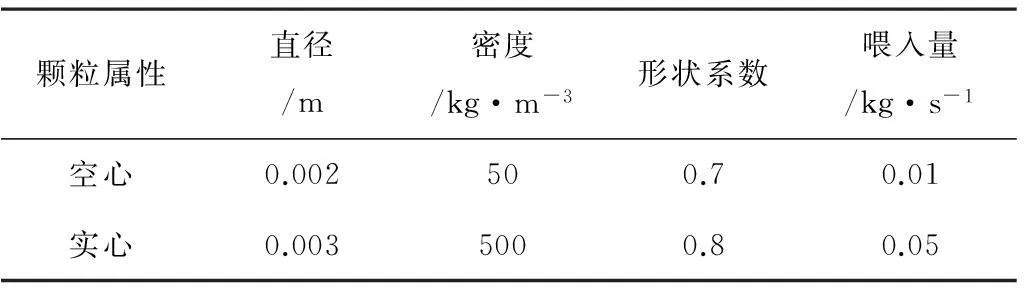

颗粒相设置主要是针对仿真环境特性和仿真颗粒属性的设置。环境特性包括颗粒进入分离室的初始速度和颗粒物与壁面的反射系数,这些参数影响了颗粒在分离室内的运动特性;颗粒属性包括两种颗粒各自的物理属性和喂入量,具体参数如表2和表3所示。

表2 仿真环境的特性

表3 仿真颗粒的属性

3.3物料运动规律

DPM两相流仿真是在获得单相流仿真的流场信息基础上,通过添加离散的颗粒相进行迭代计算,进而得到颗粒在流场中的运动轨迹。研究中同时设置了空心颗粒和实心颗粒,分别代表轻质杂质和饱满物料,用以仿真模拟分离过程,两种颗粒群运动轨迹如图4所示。

空心颗粒从入料口进入分离室后,被气流高速地提升至主腔体内,碰到挡板后,其运动规律类似上一章中分析的气流的运动规律,绝大部分沿挡板运动,到达挡板边缘后,被吸至上方吸风口处,而排出分离室;但也有一小分部空心颗粒在挡板和壁面间碰撞后,最后落到出料口区域沉积而不能被排除。

图4 颗粒运动轨迹

实心颗粒进入分离室后,同样被提升至主腔体内,不过不同于空心颗粒的是,实心颗粒由于密度、惯性较大,所以上升的速度较空心颗粒慢,因此在提升管道的上方会和壁面发生碰撞、摩擦,导致实心颗粒进入主腔体的速度进一步降低,这有利于实心颗粒落入下方的出料口区域。从图4中可以看出:在挡板的作用下,所有实心颗粒都最终都落在出料口区域,并且都静止沉积。在实际工作中,当沉积的物料的重力大于内外压强差的对出料口造成的压力时,出料口自动打开,排除收集的物料。

4工作参数的优化

4.1分离效率的定义

清洁率和损失率的定义均采用颗粒跟踪法[9]。当颗粒进入分离室时便开始跟踪。经过分析粒子在分离室内的运动情况,设置跟踪的步长为 5 000步,使得可以被分离的粒子有足够的时间(长度)离开分离室。如果颗粒在所设定的步长内离开了分离室,便停止跟踪;若在所设定的步长内仍未从分离室被吸出,便认为此颗粒无法被分离,也停止跟踪。将保留在分离室的颗粒看作是被收集;从分离室上方两个吸风口被吸走的颗粒被认为是被分离的颗粒。这样,根据统计保留在分离室内和被吸出分离室的颗粒种类和数目,即可到清洁率和损失率为

(1)

(2)

4.2试验方案与结果

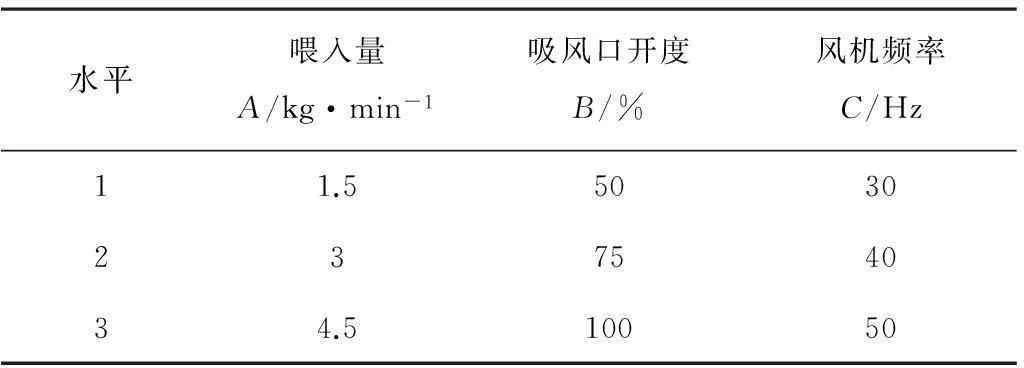

为了获得风力筛选机工作参数的最佳组合,进行三因素三水平正交仿真试验,参数选择如表4所示,并分别考察筛选的清洁率和损失率。根据正交试验表,在Fluent中安排9组数值模拟计算。风机频率影响的参数是吸风口处的风压大小,所以不同风机频率下的仿真结果是通过设置对应频率下的吸风口处风压实现的。试验分组及计算结果如表5所示。

表4 正交试验因素水平

表5 仿真试验分组及试验结果

4.3数据处理与分析

极差是一个因素各水平均值的最大值与最小值的差,反映了该因素的水平变动对指标影响的大小,极差越大,说明此因素的水平改变时对试验指标的影响越大,极差最大的那一列,那个因素就是考虑的主要因素。对正交试验所得结果进行极差分析。分析结果如表6和表7所示。

表6 清洁率极差分析结果

表7 损失率极差分析结果

由于本试验包括两个衡量指标—清洁率和损失率,所以本试验结果采用综合平衡法来进行处理[10]。所谓的综合平衡法是指:先把各指标按单一指标进行计算分析,然后再把对各指标的分析结果进行综合比较,从而得出最佳的方案。对各试验指标分别计算出各因素水平的平均值,并画出各试验因素与清选指标关系图,如图5和图6所示。为了方便查看,将各点用直线连起来,实际上并不一定是直线。

图5 试验因素与清洁率的关系图

图6 试验因素与损失率的关系图

根据极差的大小排出的3个因素分别对两个指标影响的显著性的主次顺序为清洁率:C B A;损失率:C B A。

由此可以看出,3个因素分别对2个指标影响的重要性的主次顺序刚好是一致的;但是从极差的大小来看,3个因素对清洁率影响的显著性明显高于对损失率影响的显著性。根据图5知:各试验因素与指标关系图,确定各试验因素的最佳组合:清选清洁率指标:A2 B1 C3,清选损失率指标:A1 B3 C1。

通过综合平衡以确定最优的方案:

1)因素A:虽然取A2时能够获得最高的清洁率,但损失率偏高。在农业生产实践中,要尽量先保证低的损失率。而取A1时能够保重获得较高清洁率的同时,得到最低的损失率,故选取A1。

2)因素B:不管对于清洁率还是损失率,均是从B1到B3递减的。而本文目标是要在获得较高清洁率的情况下,尽量降低损失率。观察图表可以发现从B1到B2清洁率下降较少,但是损失率降低较多;而从B2到B3清洁率下降较多,损失率却降低较少,故选取B2。

3)因素C:无论对于清洁率还是损失率,都是从C1到C3递增的。与因素B的选取标准相同,取C2时能够获得较理想清洁率的同时,有效控制损失率,故选取C2。

根据以上综合平衡法的分析,得到的最优方案为A1B2C2。这正好与上述试验表中最为理想的第2组试验相吻合,故将方案A1B2C2作为最优的试验组合。但考虑到无论对于清洁率还是损失率,因素A都是最次要的因素,对指标的影响的显著性不高;所以在需要提高工作效率的情况下,可以选择方案A2B2C2作为理想的试验组合。在该组合下,清洁率为86.03%,损失率为1.52%。

由以上的试验和结果分析,获得了最优的工作参数组合,即喂入量为1.5kg/min、吸风口开度75%、风机频率为40Hz时,清选效果最好。当需要提高工作效率和产量时,可以将喂入量提高至3kg/min,吸风口开度和风机频率不变。

5结论

利用Fluent软件中RNG k-ε湍流模型和DPM离散相模型进行仿真模拟,得到分离室内气相分布规律以及颗粒相运动状况,并对其进行了分析,从而掌握了分离室内气固两相运动规律。同时,通过仿真研究不同工作参数下的筛选分离效果,发现不同喂入量、不同风门开度和不同风机频率对分离效果有不同影响,因而设计三因素三水平正交实验进行工作参数优化。上述研究结果为今后进一步完善种子风力筛选机提供了理论依据。

但由于分离室内颗粒的运动较为复杂,同时受外界很多因素的影响,在未来研究工作中,还需建立更精准的运动模型,并要综合考虑其他因素进行全面分析研究,优化种子风力筛选机的结构设计。

参考文献:

[1]韩占忠,王敏,兰小平.Fluent流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[2]李银海,丁启朔,罗海兵,等. 微型联合收割机气流式清选装置的仿真研究[J].农机化研究,2009,31(1):85-87.

[3]牟春宇.基于CFD的旋风除尘器分离效率的数值模型研究[D]. 无锡:江南大学,2008.

[4]Griffith W D,Boysan F.Computational fluid dynamics(CFD) and empirical modeling of the performance of a number of cyclone samples[J].J Aerosol Sci.,1996,27(2):281-304.

[5]Ma L, Ingham D B. Numerical modeling of the fluid and particle penetration through small sampling cyclones[J].Aerosol Sci.,2000,31(9):1097-1119.

[6]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008.

[7]黄兴华,王道连,王如竹,等.旋风分离器中气相流动特征及颗粒分离效率的数值研究[J].动力工程,2004,24(3):436-441.

[8]唐倩雯,尹健. 谷物气流清选系统的仿真研究[J].湖北农业科学,2012,51(9):1890-1894.

[9]汪林.旋风分离器气固两相流数值模拟及性能分析[D].哈尔滨:哈尔滨工业大学,2007.

[10]陆林.基于ADAMS的油菜收割机清选装置仿真与试验研究[D].镇江:江苏大学,2005.

Simulation and Optimization of Airflow Field in Separation Chamber of Air-screening Machine

Li Teng, Gao Haotian, Zhao Chunyu, Zhu Chenggang, Huang Zhenyu

(School of Electronic Information and Electrical Engineering,Shanghai Jiao Tong University, Shanghai 200240, China)

Abstract:Separation chamber is an important part of the seed air-screening machine, it has great engineering significance of studying on gas-solid two phase flows of airflow and seed.Using RNG k-ε turbulence model of soft Fluent to simulate airflow field distribution in the separation chamber.On the basis,the DPM(discrete phase model) was used to simulate the motion state of full seed and light impurity in the separation chamber.On the basis of two phase flow model of this separation chamber, analyzing the effects of different feeding speed,air outlet magnitude and fan frequency on seed cleaning.Calculating the optimal working parameters by simulating orthogonal experiment. The study provides reference for design and optimization of agricultural machine which bases on air dynamics theory.

Key words:separation chamber; two phase simulation; separation efficiency; optimization; seed

文章编号:1003-188X(2016)07-0085-05

中图分类号:S226.5

文献标识码:A

作者简介:李腾(1990-),男(回族),昆明人,硕士研究生,(E-mail)lt_liteng@qq.com。通讯作者:赵春宇(1971-),男,哈尔滨人,副教授,硕士生导师,(E-mail)zhaocy@sjtu.edu.cn。

基金项目:国家“863计划”项目(2012AA10A505)

收稿日期:2015-06-06