基于单片机的仿人多指番茄采摘机械手设计

2016-03-23杨小庆鲍秀兰

杨小庆,时 磊,王 娜,鲍秀兰

(1.重庆工商职业学院,重庆 400052;2.河南工业职业技术学院,河南 南阳 473000;3.华中农业大学,武汉 430070)

基于单片机的仿人多指番茄采摘机械手设计

杨小庆1,时磊2,王娜2,鲍秀兰3

(1.重庆工商职业学院,重庆400052;2.河南工业职业技术学院,河南 南阳473000;3.华中农业大学,武汉430070)

摘要:为了降低番茄采摘过程的破碎率,提高采摘效率,实现自动化采摘过程,利用单片机和PID控制技术,设计了一种新型的仿人多指采摘机械手,并采用反馈调节控制方案设计了仿人多指机械手的控制系统。基于AT89S52单片机构建了单手指控制器,来对机械手手指夹紧力信号进行采集和处理,并发出夹紧指令。为了测试机械手的有效性和可靠性,首先对番茄的质量尺寸相关性和电压产生的夹紧力进行了测试,通过参数调整后得到了番茄夹紧力随时间变化曲线和破碎率随时间变化曲线,最后对果实采摘的采摘时间和漏采率进行了8次试验。由测试结果可以看出:对于单颗番茄的采摘最高用时仅为2.32s,最高漏采率仅为0.42%,采摘作业效率和采摘精度均较高。

关键词:多指机械手;番茄采摘;反馈调节;单片机;AT89S52;仿人

0引言

自1954年美国成功研制出第一台可编程控制机器人之后,机器人技术得到了迅速的发展。由于机器人的出现及进一步完善,人类传统的生产模式逐渐发生改变,即人-机器-自然界过渡到人-机器人-机器-自然界这一新模式,把人从生产岗位逐步解放出来,成为了生成的组织者和指挥者。随着自动化水平的进一步提高,机器人的应用越来越广泛,而机器人执行末端的灵活性和柔性成为机器人自动化水平的重要指标。对于易碎果实的采摘,机器人的柔性和灵活性是降低果实损失率的重要方法,因此对于仿人番茄多指采摘机械手的研究具有重要的实际意义。

1仿人多指番茄采摘机械手总体设计

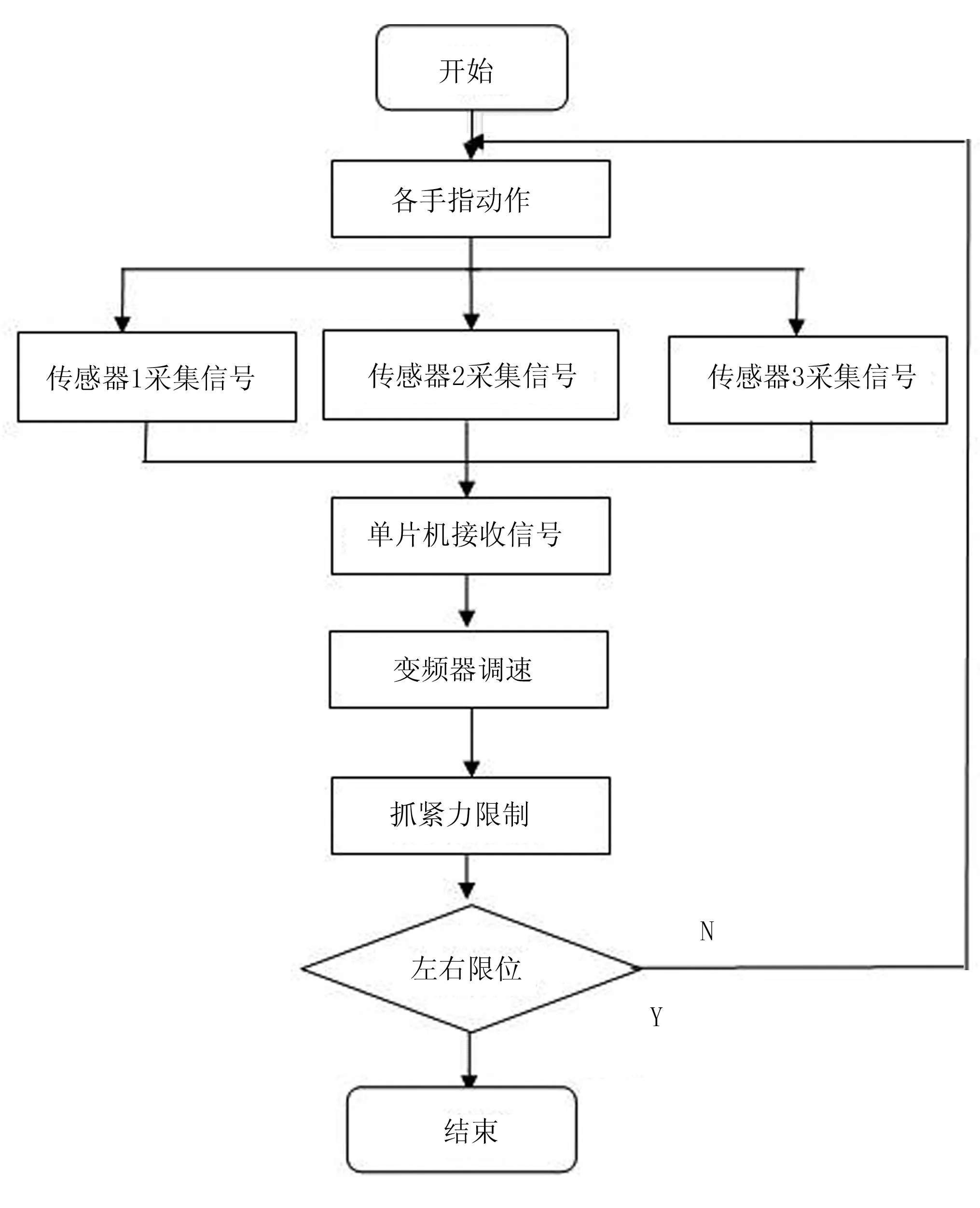

仿人多指灵巧手的控制由于涉及到机构的运动学和动力学分析,并且采取不同的驱动方式,所对应的数学模型也不相同,所以建立出来的控制模型比较复杂。对于番茄采摘多指机械手的设计,可以使用简单的PID闭环反馈控制系统便可以满足其设计要求,其总体设计框架如图1所示。

图1 仿人采摘机械手总体设计框图

图1中,各手指动作的协调主要通过传感器信号的反馈来调节,传感器接受信号经过滤波后通过A/D转换将信号送给单片机,单片机接受信号使用变频器进行调速,调整夹紧力;然后对果柄进行切断,将果实移动到果箱,移动过程中利用限位开关进行启停;当达到果箱时,机械手松开,果实掉落到果箱中。

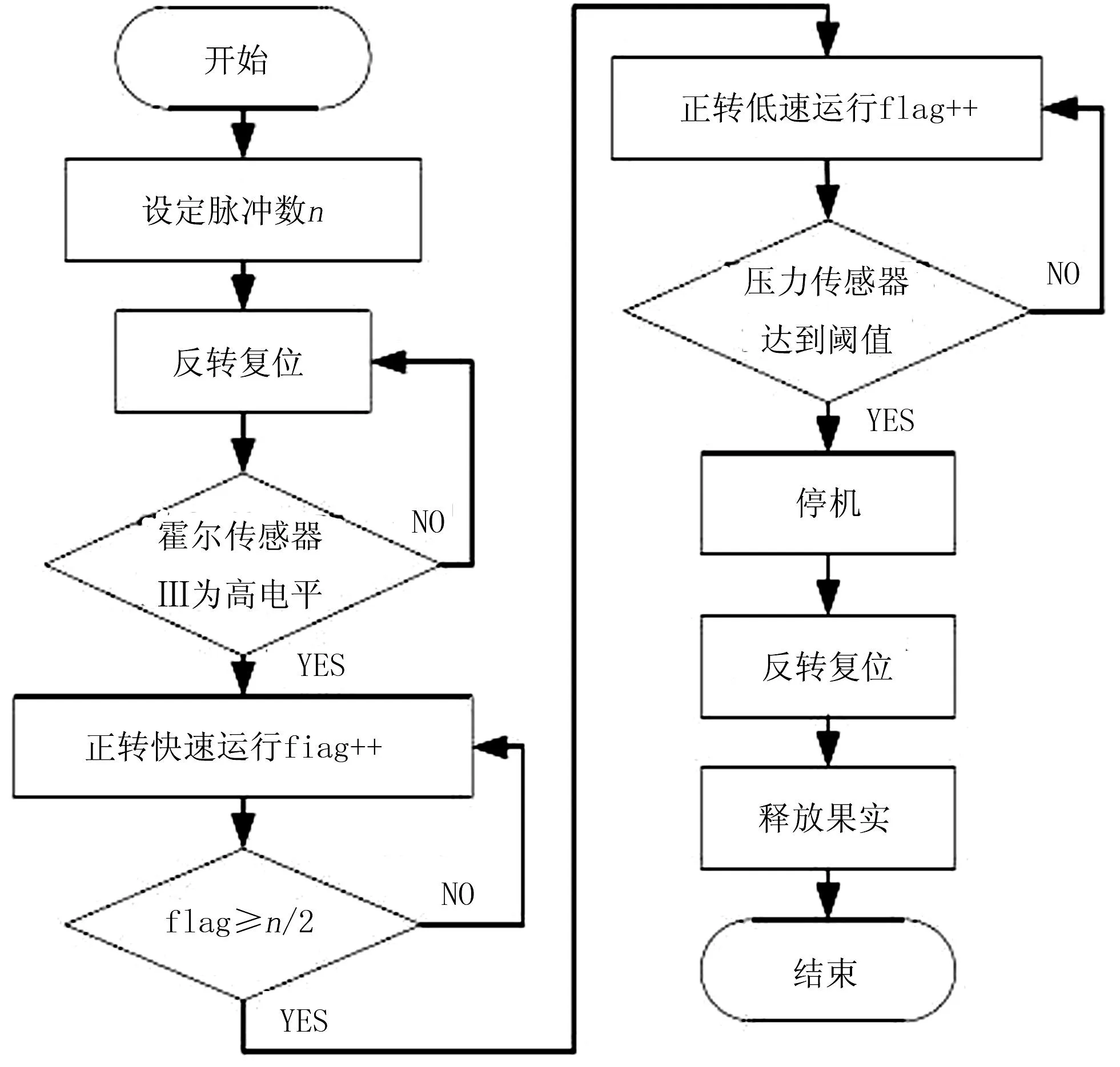

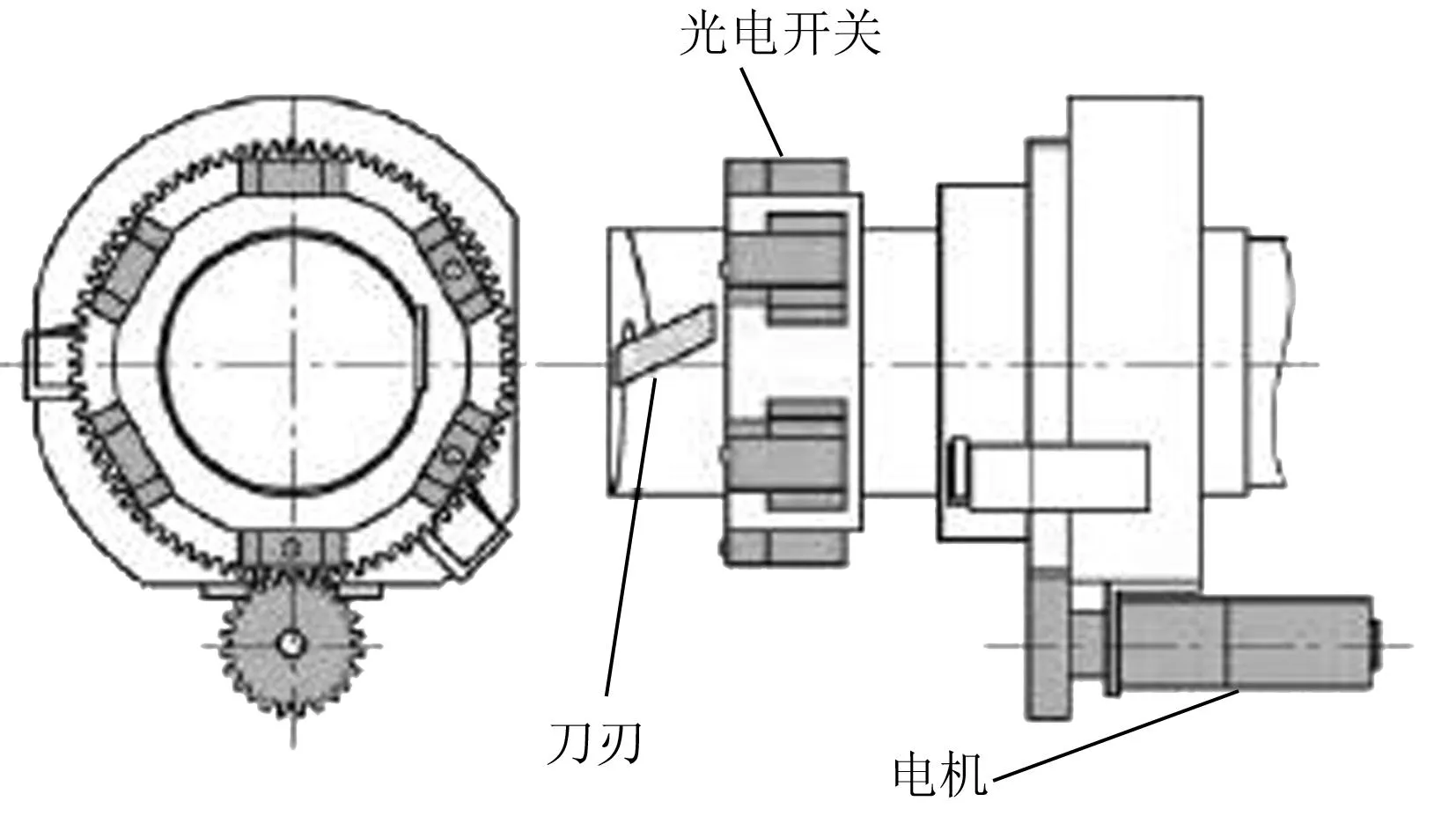

驱动系统使用直线步进电机进行操作,驱动过程如图2所示。其中,信号检测元件主要包括光电位置开关、压力传感器和霍尔传感器。当检测到单片机信号后,开始进行夹持动作,当传感器检测到夹持力达到一定大小时,步进电机停止动作,等待果柄和果实的分离;分离完成后步进电机反向旋转后复位,复位过程以霍尔传感器标定为基准。

图2 直线步进电机驱动过程图

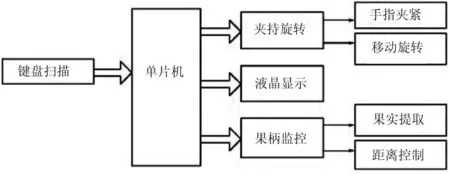

图3表示机械手的硬件系统框架图。其中,控制中心是单片机,实现接收外部数据、处理数据和发出指令的功能;控制面板使用人机交互界面,并且具有液晶显示功能,通过监控系统来实现反馈调节和自动化控制。

图3 硬件系统结构框图

2多指采摘机械手结构和控制系统设计

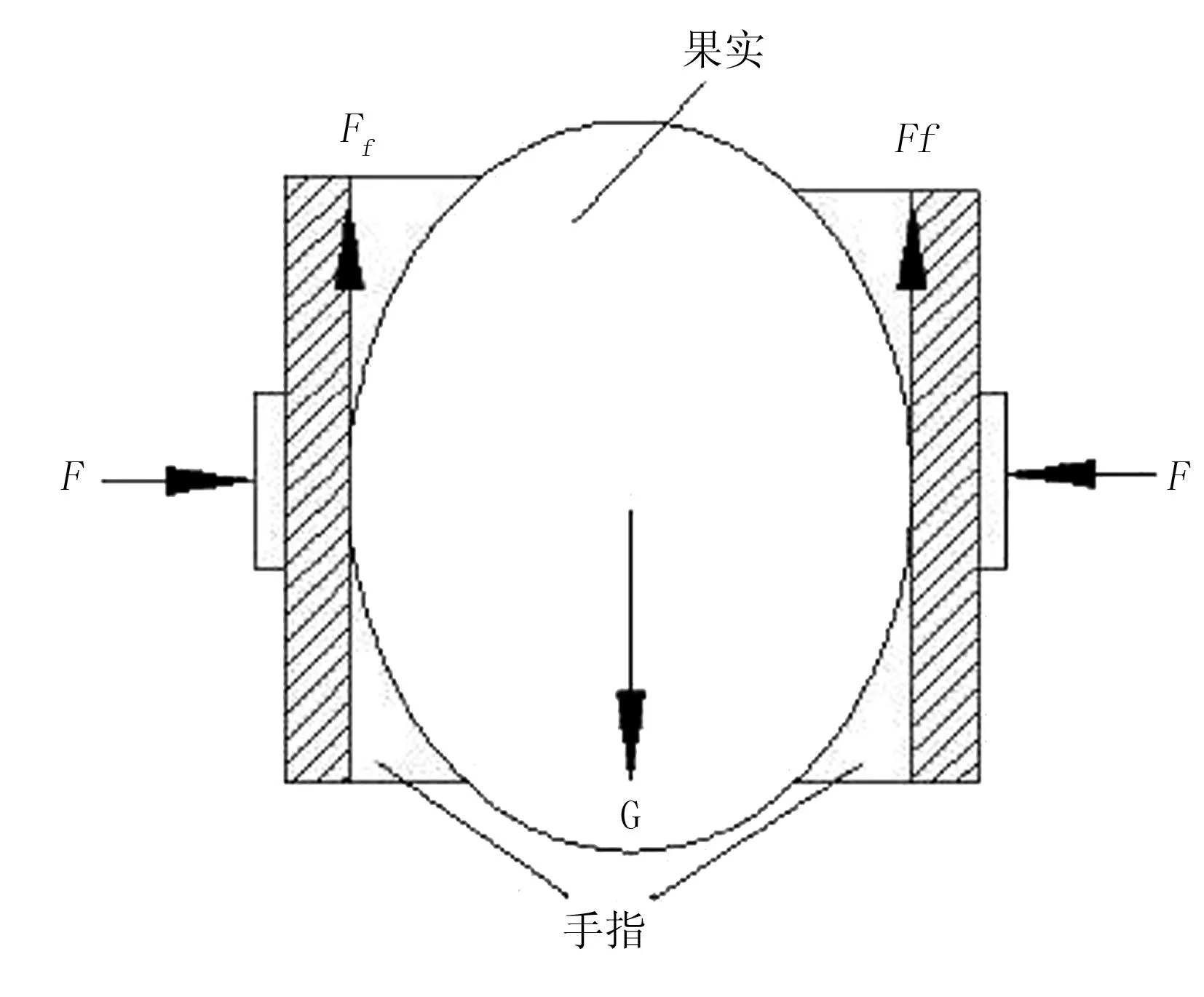

多指仿人番茄采摘机械手的设计主要采用弧形面手指抓持,设果实受到的重力为G,施加的载荷力为F;为了防止番茄夹碎,在弧形面里使用橡胶,设橡胶和果实的摩擦因数为υ,最大静摩擦力为Ff,其示意图如图4所示。

根据牛顿第三定律和力学平衡条件,果实不滑落的条件为重力等于手指产生的最大静摩擦力,由此可得

(1)

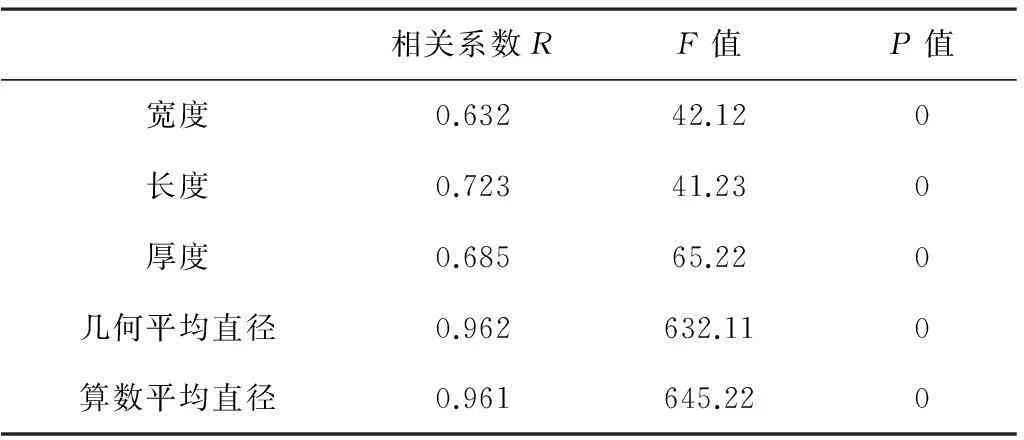

一般的果实和橡胶的摩擦因数在0.38~0.51之间,于是夹持力的大小与果实的平均质量存在较大的关系,对于机构的设计还与果实的尺寸有关。因此,可以通过对果实统计计算的方法来分析质量和物理尺寸的相关性,计算后得到了如表1所示的相关性结果,其显著性水平为α=0.05。

图4 番茄采摘示意图

mm

由表1可以得到:果实的各项尺寸参数和果实质量存在显著的相关性,其后几项的绝对系数R2均大于 0.9,P=0<α。利用这些相关参数可以对机械结构和夹紧力进行优化设计,其机械手的总体功能设计如图5所示。

图5 末端执行器结构示意图

机械手执行末端,利用电机驱动带动丝杠的旋转,丝杠和螺纹的连接带动手指的闭合和张开,内置的电热丝将番茄的果柄进行加热切断,其拇指的设置如图6所示。

图6 拇指结构示意图

拇指结构根据仿生原理,将尺寸设计为人手指尺寸的1.5倍,共有3个关节和3个自由度,实现了手指的弯曲和侧摆动。对于手指的控制,可以使用简单的PID闭环反馈系统进行控制,闭环输出可以用u(t)来表示,其公式为

(2)

其中,Kp表示比例系数;Ki表示积分时间常数;Kd表示微分时间常数;e(t)表示控制误差。对式(1)进行拉氏变换,可以得到传递函数为

(3)

对于PID反馈闭环调节系统,需要对控制过程进行离散化,变为数字式的控制。假设T为采样周期,使用许多采样点kT替代时间t,将积分形式用求和来替代,将微分使用后项差分来替代,用求和代替积分,用后项差分代替微分,并令t=kT(k=0,1,2…),则离散化的微分方程为

(4)

PID控制类型使用位置型PID控制算法,其第k次采样计算机的输出值u(k)为

(5)

其中,k表示采样序号,k=0,1,2…;e(k)表示第k次采样测得的偏差值;e(k-1)表示第k-1次采样测得的偏差值。采用信号的输入与输出可以采用单片机来进行控制。

作为整个系统的控制核心,单片机的性能及技术参数将影响到整个系统的构建及运行,为了降低功耗,使用了Atmel公司生产AT89S52 的单片机。其具有8位CMO工艺处理器,使用8K 在线可编程 Flash 存储器,该单片机性价比较高,使用灵活,可以作为许多嵌入式系统的单片机,并且具有较好的兼容性,后续可以进行功能的扩充。

3多指番茄采摘机械手性能测试

为了验证设计的仿人多指番茄采摘机械手的有效性和可靠性,通过番茄采摘试验对其性能进行测试。由于番茄属于易碎果实,因此主要测试项目主要包括定位准确度和果实的破碎率。

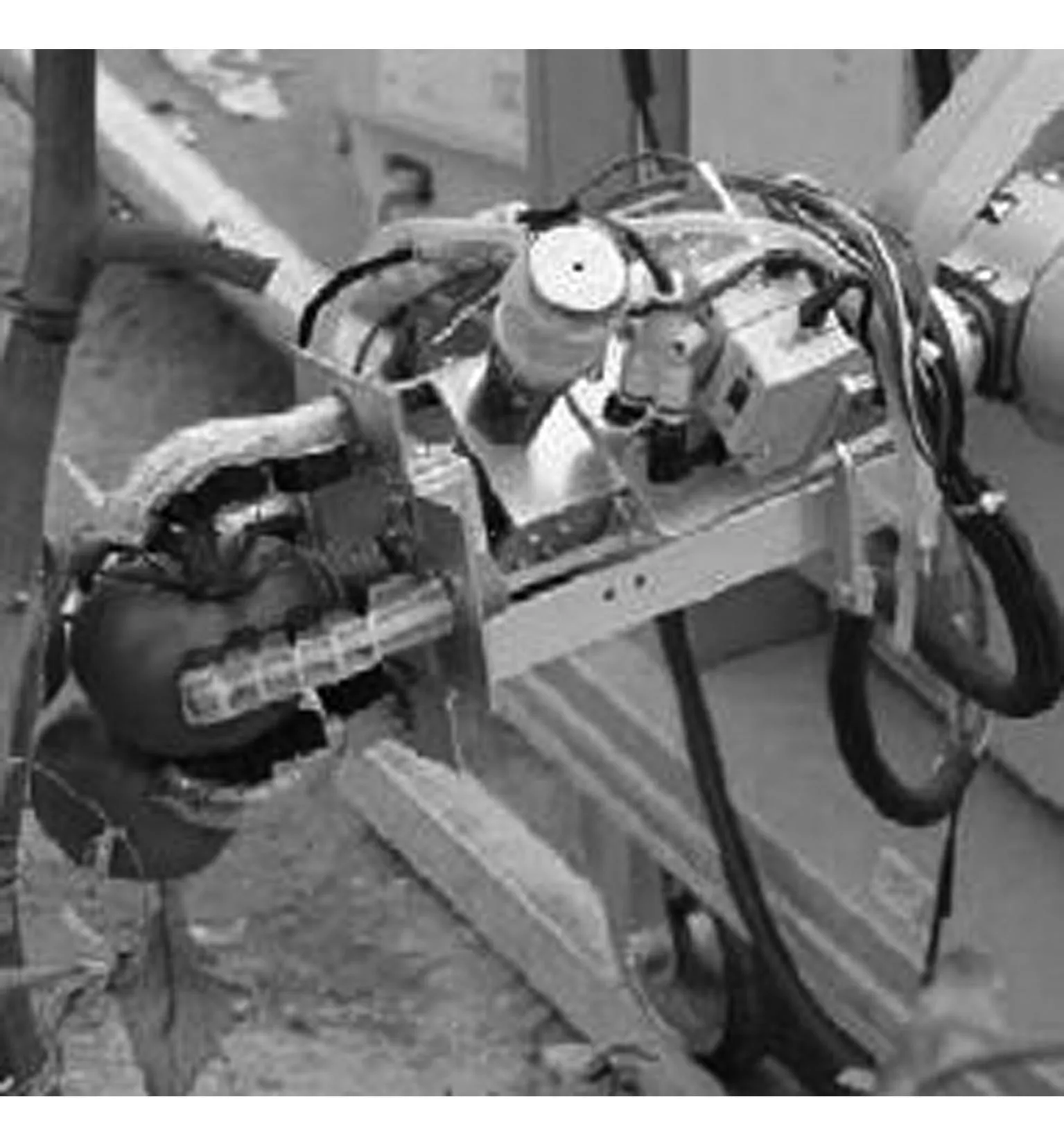

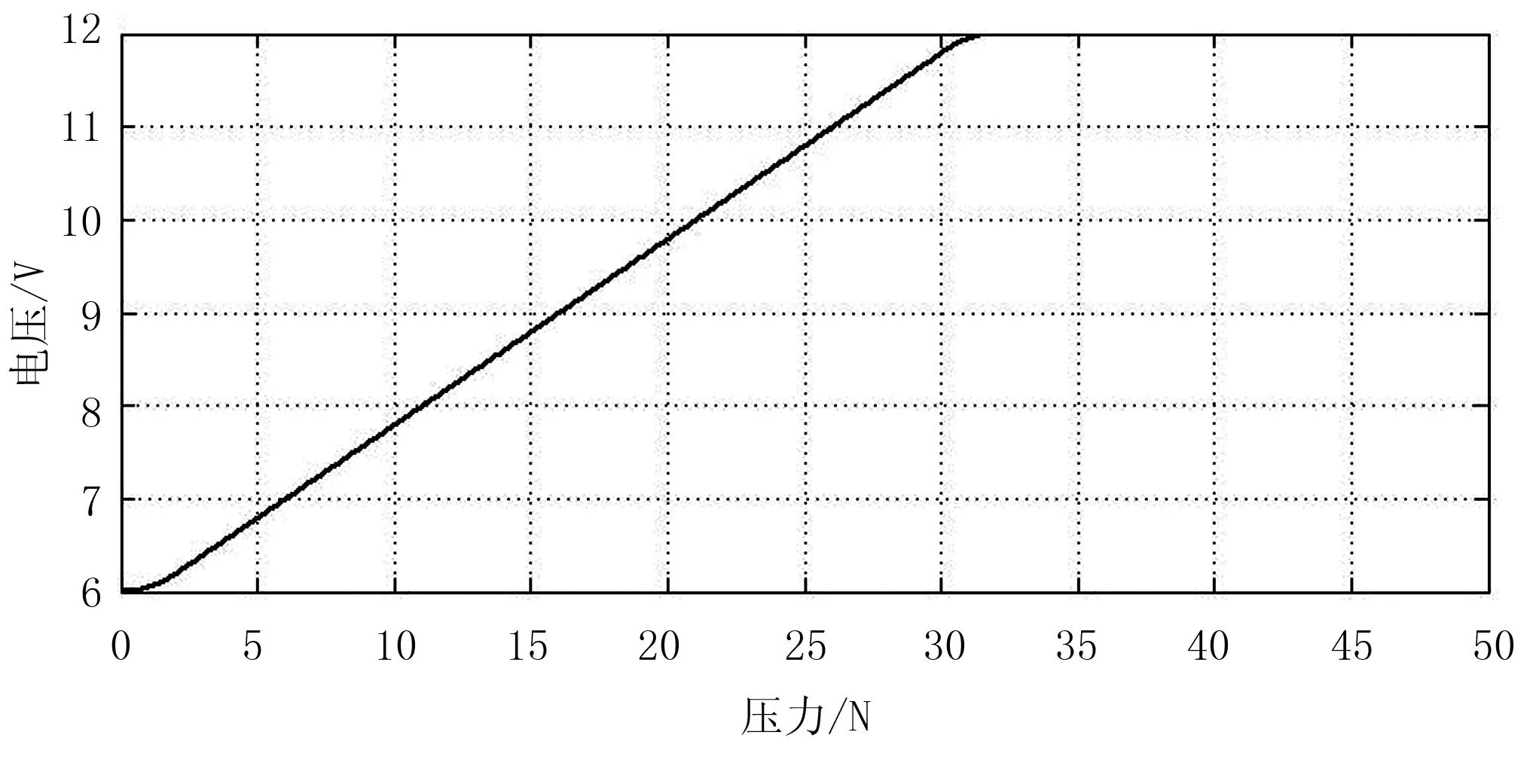

图7为仿人多指的番茄采摘执行末端测试示意图。在测试过程中,首先利用手指对番茄进行夹紧,番茄属于易碎番茄类,因此在采摘过程中需要施加相应的压力,如果压力过大会造成果实的破碎。使用不同的电压对手指的压力进行控制,通过测试得到了如图8所示的压力随电压变化曲线。

图7 番茄采摘末端执行器

图8 果实压力随电压变化曲线

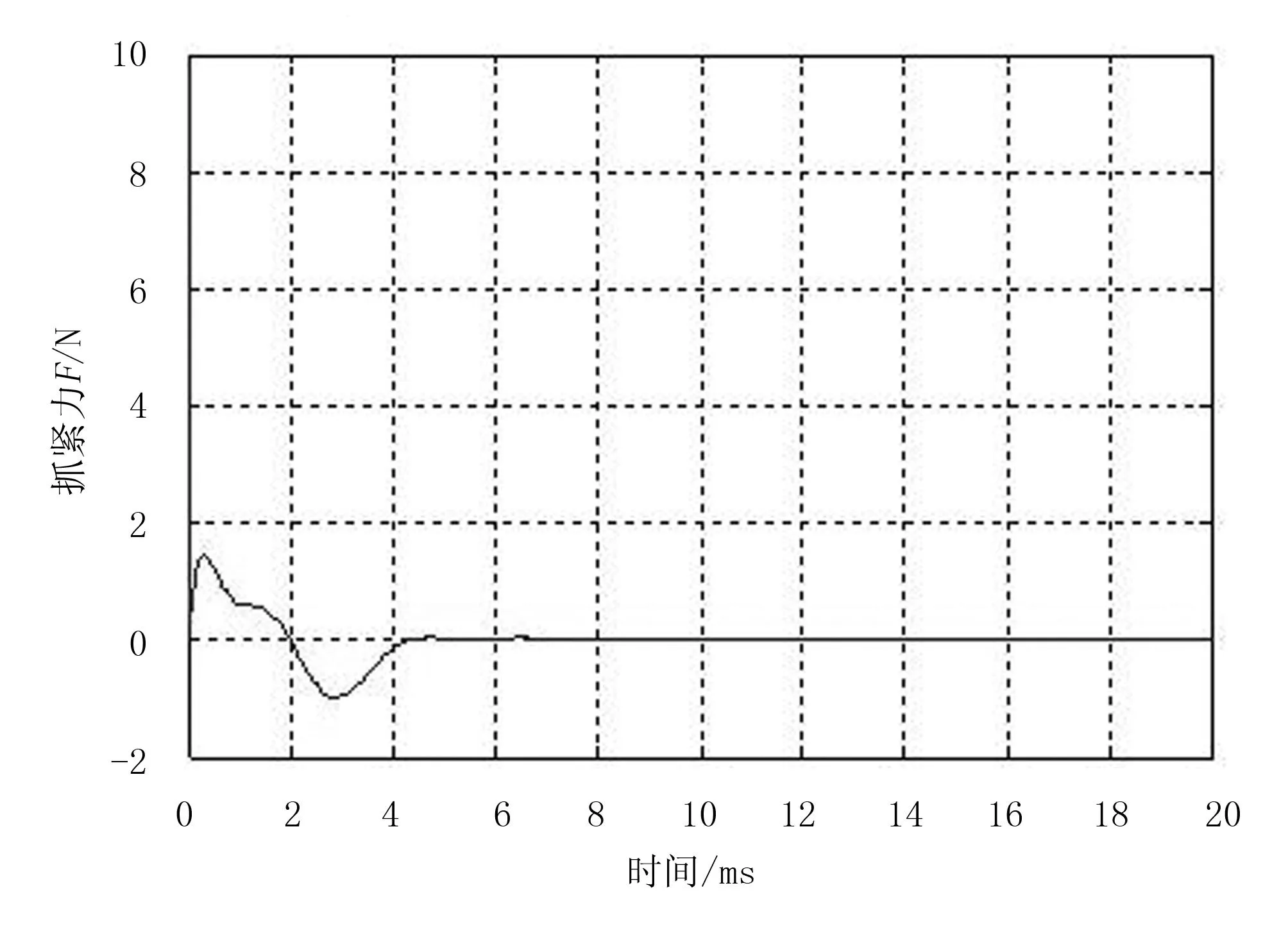

为了实现番茄采摘的无损性,对果实的夹持力度进行了测试,使用FSR402压力传感器测试执行末端夹持力,采用压力加载标定的方式对检测系统进行标定。试验时,采用砝码加载的形式对传感器加载,间隔加载量是50g,重复次数为4次,取平均值后得到了如图9所示的结果变化曲线。

图9 抓紧力随时间变化曲线

由图9可以看出:加载力在6ms时可以调整出稳定的结果,超调量较低,调整时间很短,达到了精确控制的目的。

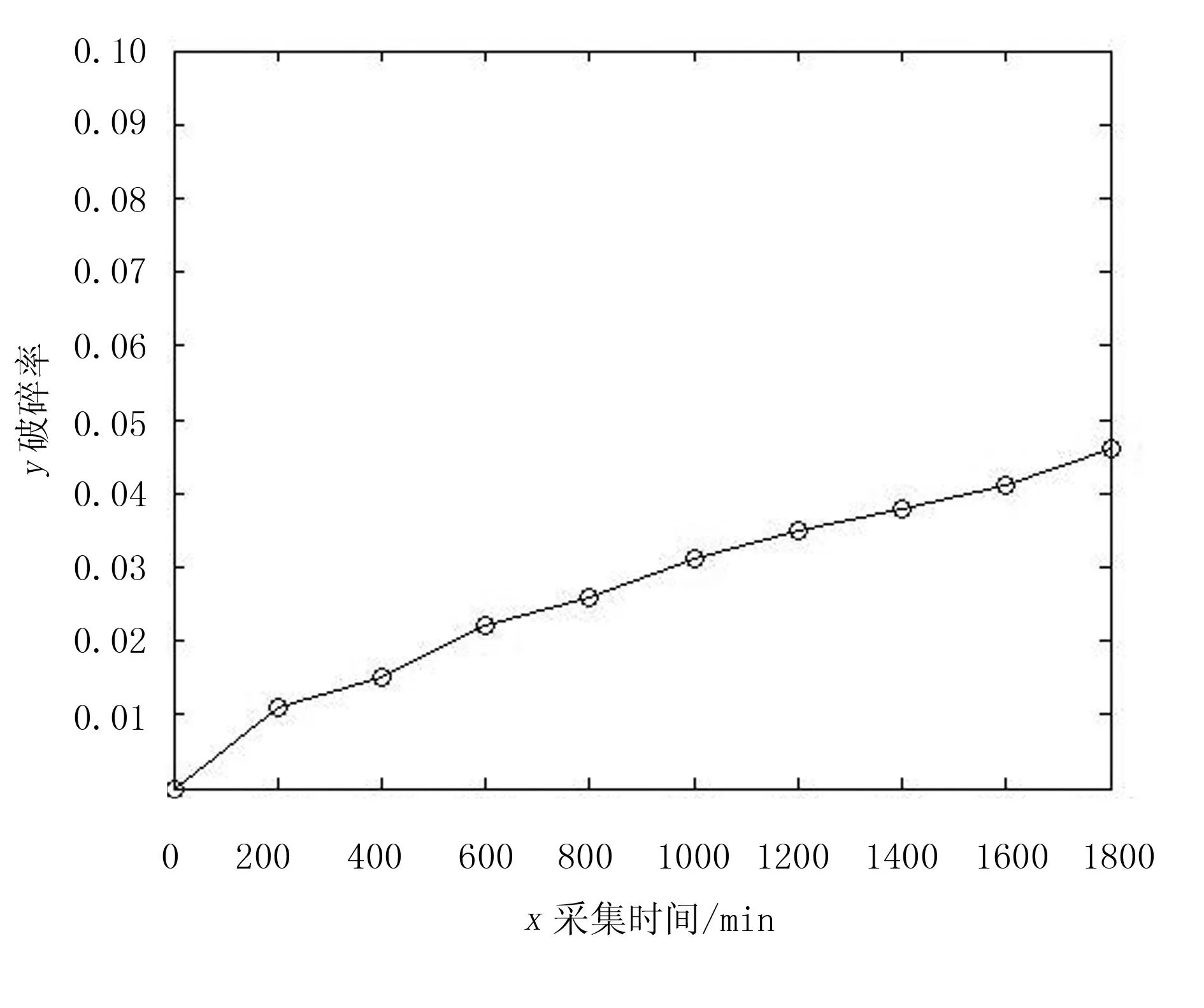

图10表示破碎率随采摘时间的变化曲线。由图10可以看出:随着采摘时间的增加,破碎率也有所增加;但是增加负幅度不大,在1 800min时,破碎率仅为0.046 8,符合番茄采摘的需求。

图10 破碎率随采摘时间变化曲线

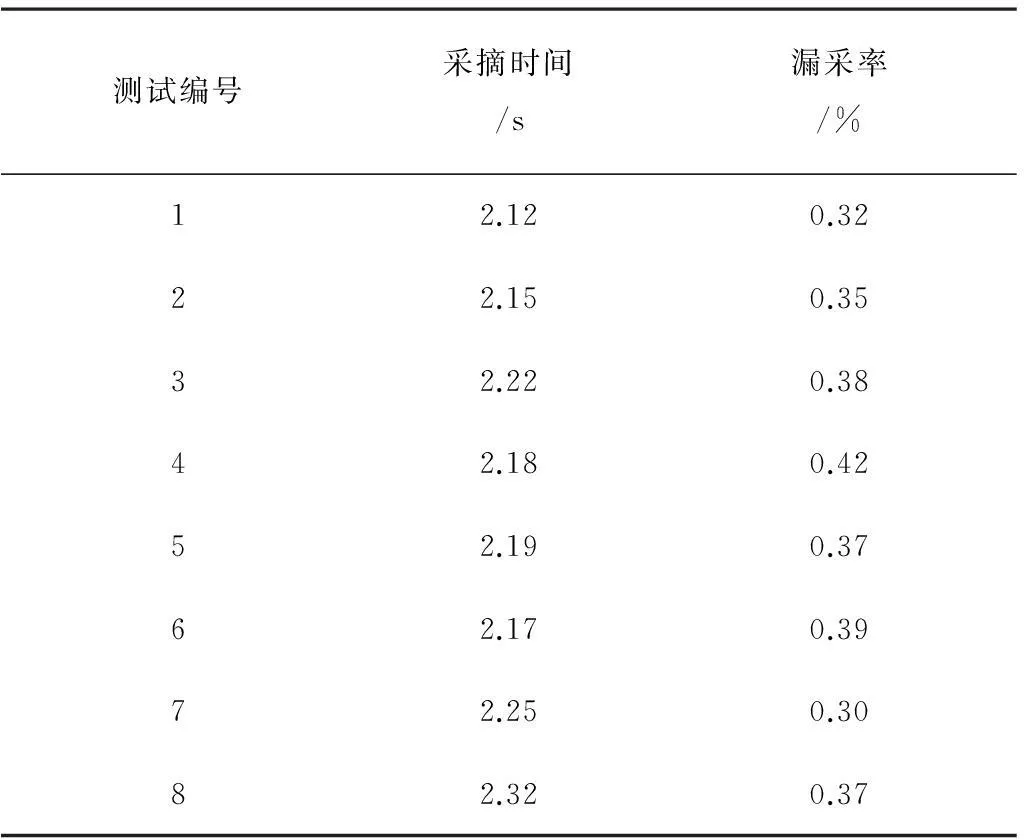

表2表示通过8次测试得到的果实的采摘时间和漏采率的测试结果。由表2可以看出:对于单颗番茄的采摘时间较短,最高用时仅为2.32s,采摘作业效率较高;多指机械手的漏采率也很低,最高仅为0.42%,采摘精度较高。

表2 果实采摘时间和漏采率测试

4结论

1)采用单片机技术和PID闭环反馈调节控制技术,设计了一款新型的仿人多指采摘机械手,并设计了机器人的控制系统。其中,控制系统的核心采用了一款性价比较高、使用灵活的AT89S52单片机。通过测试发现,单片机可以实现机械手指夹紧力信号的收集、处理,并能够发出动作指令。

2)为了进一步验证机械手的有效性和可靠性,对机械手进行了果实采摘试验,得到了果实采摘的破碎率、果实采摘时间及果实的漏采率等性能指标。其中,破碎率在1 800min时仅为0.046 8,单颗番茄的采摘最高用时仅为2.32s,最高漏采率仅为0.42%,符合番茄采摘作业高效率高精度的要求,为番茄采摘机器人的设计提供了较有价值的参考。

参考文献:

[1]陈军,王虎,蒋浩然,等.猕猴桃采摘机器人末端执行器设计[J].农业机械学报, 2012,43(10):151-154.

[2]陈燕,蔡伟亮,邹湘军,等.荔枝的力学特性测试及其有限元分析[J].农业工程学报, 2012,27(12): 358-363.

[3]陈燕,蔡伟亮,向和平,等.面向机器人采摘的荔枝果梗力学特性[J].农业工程学报,2011,28(21): 53-58.

[4]顾宝兴,姬长英,王海青,等.智能移动水果采摘机器人设计与试验[J].农业机械学报,2012,43(6): 153-160.

[5]李秦川,胡挺,武传宇,等.番茄采摘机器人末端执行器研究综述[J].农业机械学报, 2008,39(3): 175-179.

[6]刘继展,李萍萍,李智国.番茄采摘机器人末端执行器的硬件设计[J].农业机械学报,2008,39(3):109-112.

[7]刘继展,李萍萍,倪齐,等.番茄采摘机器人真空吸盘装置设计与试验[J].农业机械学报,2010,41(10):171-172.

[8]李智国,刘继展,李萍萍.机器人采摘中番茄力学特性与机械损伤的关系[J].农业工程学报,2010,26(5):112-116.

[9]散鋆龙,刘旋峰,牛长河,等.杏果实成熟度特性参数与果柄分离力的相关性分析[J].农业工程学报,2013,29(23):62-68.

[10]纪晴,段培永,李连防,等.移动机器人全覆盖路径规划算法综述[J].山东建筑大学学报,2007,22(4):354-358.

[11]谢志勇,张铁中,赵金英.基于 Hough 变换的成熟草莓识别技术[J].农业机械学报,2007,38(3): 106-109.

[12]王俭,陈卫东,赵鹤鸣.移动机器人全覆盖路径规划优化方法[J].计算机工程,2005,31(22):162-163.

[13]吴修文,冯晓霞,孙康岭,等.农用机器人导航电子地图的研究[J].农业装备与车辆工程,2010,(3):40-42.

[14]朱向庆,陈志雄.采用GPS 和GPRS 的移动目标监控导航系统设计[J].计算机测量与控制,2011,19(5):1133-1136.

[15]李界家,陈浩,李颖.神经网络迭代算法解耦控制在中央空调系统中的应用[J].沈阳建筑大学学报,2012,28(1):182-186.

[16]徐文兵,高飞.天宝Trimble AgGPS 332 单点定位在林业测量中的应用探析[J].浙江林学院学报,2010,27(2):310-315.

[17]张楠,董晓晶,张健.WGS-84 坐标系与BJ-54 坐标系的转换方法及精度探讨[J].制造业自动化,2009,31(12):162-164.

[18]李红,沈冬.基于ArcGlS Engine 的地理信息数据库设计与实现[J].测绘与空间地理信息,2009,32(4):74-76.

[19]陈文良,谢斌,宋正河,等.拖拉机电控液压动力转向系统的研究[J].农业工程学报,2006,22(10):122-124.

[20]韩高楼.GPS 定位技术的优缺点[J].陕西建筑,2010(2):56-58.

[21]李洪欣,杨建中.基于两参数的表冷器建模方法研究[J].建筑热能通风空调,2009,28(6):15-17.

[22]孟庆山.水源热泵机组变流量水系统节能优化探讨[J].制冷与空调,2010,10(1):84-89.

Design and Implementation of a New Type of Humanoid Multi Finger Tomato Picking Manipulator Based on SCM

Yang Xiaoqing1, Shi Lei2, Wang Na2, Bao Xiulan3

(1.Chongqing Technology and Business Institute, Chongqing 400052,China; 2.Henan Polytechnic Institute, Nanyang 473000,China; 3.Huazhong Agricultural University,Wuhan 430070,China)

Abstract:In order to reduce tomato picking broken rate, improve the picking efficiency, realize automatic picking process, by MCU and PID control technology design a new type of humanoid multi fingered picking manipulator, and the feedback control scheme, the humanoid multi-fingered manipulator control system.The single finger controller is constructed based on the AT89S52 microcontroller, and the finger clamping force signal of the manipulator is collected and processed, and the clamping instruction is issued. For mechanical testing of validity and reliability, are first generated on tomato quality dimension relativity and voltage clamping force were tested through adjusting the parameters obtained the tomato clamping force with time change curve and broken rate versus time curve, at the end of the fruit picking picking time and loss rate of 8 experiments,by the test results can be seen, for single tomato picking with the highest is only 2.32s,maximum loss rate is only 0.42%, picking operation efficiency and picking accuracy is higher.

Key words:multi finger manipulator; tomato picking; feedback regulation; SCM; AT89S52; human like

文章编号:1003-188X(2016)07-0080-05

中图分类号:S225.92

文献标识码:A

作者简介:杨小庆(1984-),女,湖北宜昌人,讲师,硕士。通讯作者:王娜(1980-),女,河南焦作人,讲师,硕士,(E-mail)wangna0377@163.com。

基金项目:湖北省自然科学基金项目(2014CFB322)

收稿日期:2015-06-16