基于神经网络PID的小麦收割机械式行走装置设计

2016-03-23宿敬肖林海霞余良俊

宿敬肖,张 宾,林海霞,余良俊

(1.河北工程技术学院,石家庄 050091;2.中国地质大学 机械与电子信息学院,武汉 430074)

基于神经网络PID的小麦收割机械式行走装置设计

宿敬肖1,张宾1,林海霞1,余良俊2

(1.河北工程技术学院,石家庄050091;2.中国地质大学 机械与电子信息学院,武汉430074)

摘要:为了提高联合收割机行进速度控制的响应精度、缩短控制过程的响应时间及提高收割机的作业效率,设计了一种新的小麦收割机械式行走装置。该装置利用新型液压-机械控制方案,结合神经网络PID控制器,提高了行走装置的响应速度和精度,并解决了收割机原地转向及特殊地块通过性较差的问题。行走系统采用双联集成变量柱塞泵和2个定量摆线马达的相互独立闲式液压传动系统,实现了收割机行走系统的无级调速。为了测试装置的有效性和可靠性,对PID控制器的响应精度和响应时间等进行了测试。通过测试发现:PID控制器的调节时间仅为0.02s,响应迅速,超调量低,响应精度较高,为小麦收割机现代化设计提供了较有价值的参考。

关键词:联合收割机;神经网络;行走装置;液压控制;无级调速;PID控制

0引言

机械式行走系统是联合收割机的关键部件之一,为了适应不同地块的需求,不仅要求该部件结构紧凑、传递功率大、机械性能好,而且需要结构简单、效率高、结构紧凑,使装置具有较好的调速、转向和差速功能,其稳定性和可靠性直接影响收割机的作业性能。液压装置在控制系统中可以实现无级调速功能,其动作响应快、结构简单、调速范围宽、低速稳定性较好,因此可以应用在联合收割机行走装置的设计过程中。但是,普通的液压传动系统存在机械摩擦严重、泄露损失高、溢流和节流较难控制等问题,因此需要采用先进液压-机械复合传动技术,重复发挥两者的优势,使系统的传动性能达到最佳,满足收割机设计的动力性和节能性,提高收割机的高效性、操作性与驾驶舒适性。

1小麦收割机械式行走系统总体设计

在实现机械自动化控制过程中,PID是最常用的控制器之一,这是因为PID控制器结构相对简单,控制效果好,因此被广泛的采用。为了实现收割机行走系统的PID控制,在行走系统设计环节上使用闭式液压系统。收割机行走机构的控制系统采用双联集成变量泵和双定量马达闭式液压系统。双联轴向柱塞集成泵具有很多优点,最主要的是对外界载荷具有自适应能力,并且可以实现变扭矩、无极调速及连续改变传动比,从而缩小了收割机机械式行走装置的安装空间,减少了管路连接造成的漏油和振动现象,提高了系统的易操作性和可靠性。

图1为星轮减速器与液压马达与履带驱动轮的连接示意图。

1.履带驱动轮 2.螺栓 3.单级行星轮减速器

由图1可以看出:减速器的星形轮和液压马达进行连接(减速器由3部分组成,包括星形轮、大中心轮和小中心轮),小中心轮和液压马达相连,大中心轮和驱动履带的轮相连接;机械行走系统通过驱动轮带动收割机前进、后退和转向,其总体设计示意图如图2所示。

图2 收割机机械行走装置基本结构图

收割机的行走装置中,驱动力来自于后置的前轮驱动,行走机构通过皮带传动,把动力传递给主轴,驱动形式为柴油机后置的前轮驱动。柴油机通过皮带传动,把动力传动到主轴上,主轴再分别带动行走部分和收割部分。行走部分即履带驱动轮通过连杆与变速箱连接,来实现行走、变速及转向等功能。发动机到变速箱之间采用单片摩擦式离合器传动动力,变速箱是在拖拉机变速箱基础上加大传动比而成的。

2行走系统PID控制器设计

PID控制器的结构简单、控制效果好,但存在一定的局限性,如控制对象在调整过程中,调整参数较难适应外界环境的变化。为了调整PID控制器参数的自适应能力,实现参数的自动化调节功能,采用神经网络的控制方式,利用神经网络自适应学习功能,结合传统的PID控制理论,构造神经网络的PID控制器,实现参数的自动调整。

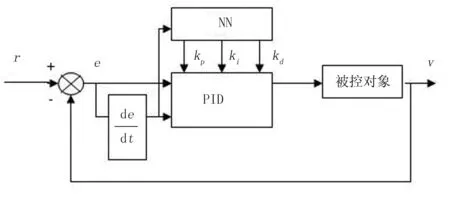

图3为采用BP神经网络调节的PID控制结构示意图。其中,控制器包括两部分:一部分是常规的PID控制,可以对闭环系统的控制对象进行直接控制;另一部分是NN神经网络,可以根据系统的运行状态,对权值进行调整,从而实现PID的参数整定过程,使控制器的性能达到最优。

图3 基于神经网络的PID控制示意图

图4表示BP神经网络的结构示意图。其中,输出层激励函数取非负的Sigmoid函数,隐层取正负对称的Sigmoid函数,为了实现速度的非线性条件, 可以将速度控制模型写为

(1)

其中,y(k)表示输出量,表示u(k)控制量。系数a(k)变动过程是慢时的,其表达式为

a(k)=1.2(1-0.8e-0.1k)

(2)

为保证控制具有动态自适应调节能力,选定神经网络的输入层输入为

Xin=[e(k),e(k-1),e(k-2),1]T

(3)

其中,e(k)表示调节误差。神经网络自适应学习过程为正向和反向两部分,如果输出层的数值达不到期望输出,则通过反向传播对参数进行调节,修改各层神经元权值,使输出的误差达到最低。其中,3参数的调节公式为

(4)

取性能指标函数为

(5)

设

r(k)-y(k)=e(k)

(6)

若PID控制器采用采用增量式数字PID控制算法,则有

(7)

为了在联合收割机行走装置中实现神经网络PID调节过程,对收割机的行走装置进行改进,其实现过程的框架如图5所示。

图4 BP神经网络结构示意图

图5 神经网络PID调节过程

行走装置采用PID闭环控制的形式,其参数的整定过程使用神经网络算法进行计算,主要步骤如下:

1)首先设置装置初始状态值,使用随机产生初始权值的方法确定神经网络的权值系数。初始输出值为0,确定学习速度和初始惯性系数,计数器设置为初始值1,设定上限。

2)通过计算得到隐含层的输入值,确定初始误差值e(k),然后计算并存储e(k-1)、e(k-2),前两次先设置为0,然后加上1作为隐含层的输入值。

3)前向传播计算:

(1)对前向传播的BP神经网络进行计算,得到PID的3个参数Kp、KI、KD;

(2)计算输出控制器u(k);

(3)被控制对象的输出计算y(k)。

4)进行反向传播计算,调整输出层的权值系数,调整隐含层的权值系数。

5)参数调整更新。

6)如果k达到设定的次数上限,则结束;否则,k=k+1,并返回步骤。

通过以上步骤,可以完成PID参数的整定过程,通过PID可以实现对联合收割机速度的控制。

3小麦收割机械式行走系统测试

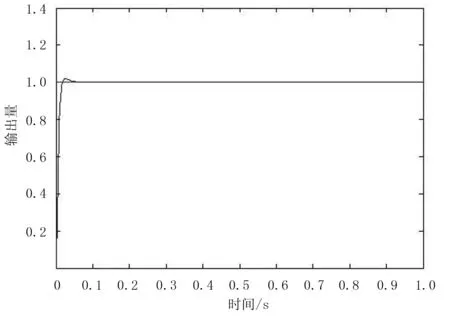

为了测试本文设计的机械式行走装置的有效性和可靠性,对联合收割机的行走速度控制性能进行了测试。测试项目包括系统速度输出量、调整误差、响应时间。首先,对系统的输出量进行测试,得到了如图6所示的调节曲线。

图6 机械行走机构输出量调整曲线

由图6可以看出:系统的响应时间较短,超调量较低,并且最终可以达到稳定的控制状态,输出平稳的控制曲线。

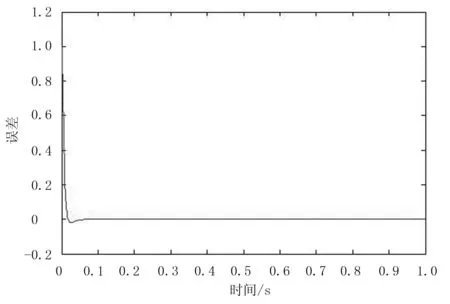

图7为联合收割机行走机构的误差调整曲线。由图7可以看出:系统的响应时间较短,最终调整误差接近于0,并且经过调整后,行走机构的误差控制稳定,满足设计的要求。

图7 机械行走机构的误差调整曲线

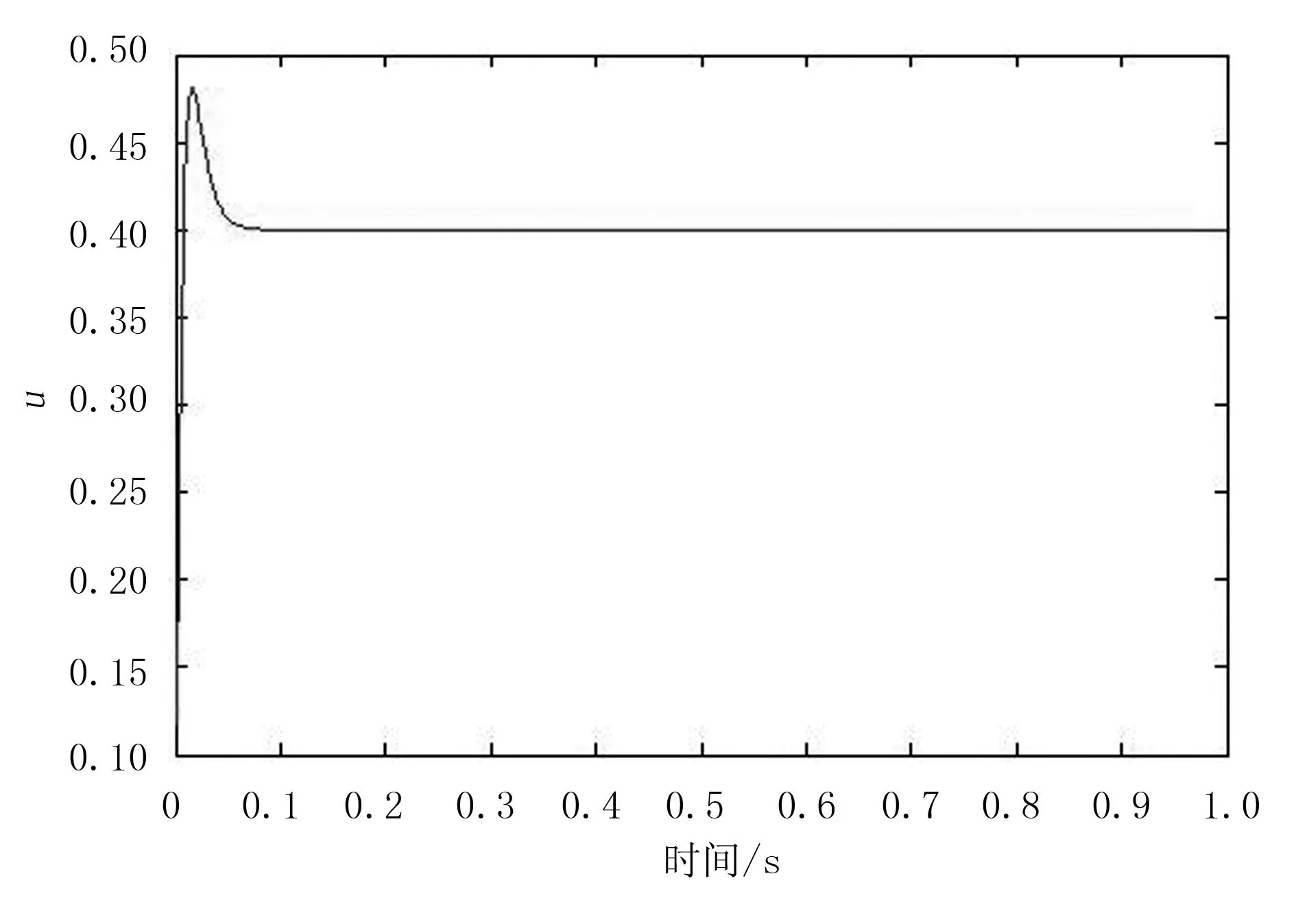

图8为联合收割机PID神经网络参数整定的计算结果图。由图8可以看出:通过神经网络自适应参数整定,Kp、Ki、Kd的最终结果为Kp=0.170 5,Ki=0.171 4,Kd=0.029 4,神经网络算法参数整定算法用时仅为0.02s,响应时间快,调整精度高。

为了缩短联合收割机的行进速度的响应时间,降低响应的超调量,采用PID神经网络整定后的参数对速度进行控制,通过计算得到了如图9所示的行走速度响应曲线。由图9可以看出:在速度调整为0.4m/s时,结构的响应速度较快、超调量较低,因此装置控制精度较高,满足收割机机械式行走装置的设计需求。

图8 机械行走机构PID参数整定图

图9 行走机构速度响应曲线

4结论

依据液压-机械控制原理,结合神经网络PID控制器,设计了一种新的小麦收割机械式行走装置,有效地提高了行走装置的响应速度和响应精度,解决了特殊地块行走困难问题,提高了收割机行走的精度。

为了测试设计的机械行走装置的有效性和可靠性,对装置的响应性能进行了测试。通过测试发现:该装置PID控制器响应快、误差低、超调量低,可满足收割机速度调整的需求。该控制装置的适应性较强,可以在大多数收割机中进行推广,对联合收割机的设计具有较高的参考价值。

参考文献:

[1]彭熙伟,陈建萍.液压技术的发展动向[J].液压与气动,2007(3):1-4.

[2]黄兴.液压传动技术发展动态[J].装备制造技术,2006(1):36-39.

[3]曹玉宝.液压传动技术在联合收割机中的应用[J].拖拉机与农用运输车,2008(4):4-5.

[4]孙勇,王庆和,李文哲.新型履带联合收割机双流传动系统设计[J].现代化农业,2008(1):39-40.

[5]薛天茂.液压无级底盘在梳穗式联合收割机上的应用[J].福建农机,2009(4):30-31.

[6]郝金魁,张西群,齐新,等.工厂化育苗技术现状与发展对策[J].江苏农业科学,2012,40(1):349-351.

[7]罗昕,胡斌,黄力烁.气吸式穴盘育苗精量播种机的设计与试验[J].农机化研究,2010,32(11):130-132,140.

[8]介战.我国谷物随机损失率测试展望[J].农机化研究,2009,31(7):5-9.

[9]周利明,张小超,刘阳春,等.联合收获机谷物损失测量 PVDF 阵列传感器设计与试验[J].农业机械学报,2010,41(6):167-171.

[10]李俊峰,介战.联合收割机谷物损失测试研究探讨[J].农机化研究,2007(12):248-250.

[11]梁振伟,李耀明,赵湛,等.切纵流联合收获机夹带损失监测方法[J].农业工程学报,2012,28(S2):179-183.

[12]李耀明,梁振伟,赵湛,等.联合收获机谷物损失实时监测系统研究[J].农业机械学报,2011,42(S1):99 -102.

[13]徐立章,李耀明,李洪昌,等.纵轴流脱粒分离-清选试验台设计[J].农业机械学报,2009,40(12): 76-79.

[14]唐忠,李耀明,赵湛,等.夹带损失传感器不同安装位置对籽粒检测精度的影响[J].农业工程学报,2012, 28(10):46-52.

[15]解福祥,区颖刚,刘庆庭甘蔗收获机组合式扶起装置设计与试验[J].农业机械学报,2011,42(2): 94-97.

[16]赖晓,李尚平,秦志文,等.新型甘蔗收割装置的仿真分析与试验研究[J].农机化研究,2011,33(2):102-105.

[17]王健康,吴明亮,任述光,等.往复式切割器传动机构运动动力学分析[J].中国农学通报,2011,27(1):90-194.

[18]李婉,李尚平,刘东美.小型整秆甘蔗收获机械喂入机构仿真分析与试验研究[J].农机化研究,2010, 32(7):152-154.

[19]Takuyuki Y,Katsuaki S,Koki,et al. Application of a Sugarcane Harvester for Harvesting of Willow Trees Aimed at Short Rotation Forestry: an Experimental Case Study in Japan[J].Croatian Journal of Forest Engineering, 2012, 33(1): 5-14.

[20]宋春华,区颖刚,刘庆庭,等.两段式螺旋扶起机构理论的研究[J].农机化研究,2010,32(11):34-36.

[21]杜现军,李玉道,颜世涛,等.棉秆力学性能试验[J]. 农业机械学报,2011,42(4):87-91.

[22]宋占华,肖静,张世福,等.曲柄连杆式棉秆切割试验台设计与试验[J].农业机械学报,2011,42(11): 162-167.

[23]王锋德,燕晓辉,董世平,等.我国棉花秸秆收获装备及收储运技术路线分析[J].农机化研究,2009,31(12):217-220.

[24]李耀明,秦同娣,陈进.玉米茎秆往复切割力学特性试验与分析[J].农业工程学报,2011,27(1): 160-164.

[25]秦国成,秦贵,张艳红.设施农业装备技术现状及发展趋势[J].农机化研究,2012,34(3):81-82.

[26]张宁,廖庆喜.我国小粒径种子播种技术与装备的应用与研究进展[J].中国农机化,2012(1): 93-96,103.

[27]郝金魁,张西群,齐新,等.工厂化育苗技术现状与发展对策[J].江苏农业科学,2012,40(1):349- 351.

[28]秦国成,秦贵,张艳红.设施农业装备技术现状及发展趋势[J].农机化研究,2012,34(3):81-82.

[29]张宁,廖庆喜.我国小粒径种子播种技术与装备的应用与研究进展[J].中国农机化,2012(1): 93-96,103.

Design for Mechanical Walking Device in Wheat Harvester Based on Neural Network and PID Control

Su Jingxiao1, Zhang Bin1, Lin Haixia1, Yu Liangjun2

(1.Hebei Polytechnic Institute, Shijiazhuang 050091,China; 2.Faculty of Mechanical & Electronic Information,China University of Geosciences,Wuhan 430074,China)

Abstract:In order to improve the accuracy of the combine harvester and the traveling speed control response, shorten the response time of the process control, improve the working efficiency of the harvester,it designed a kind of new wheat harvesting machinery type walking device.The device used the novel hydro mechanical control scheme, combined with a neural network PID controller and improve the response speed and accuracy of the walking device, and solved the harvester in situ steering and special plots by poor.The walking system adopt the double integrated variable piston pump and two quantitative cycloid motor independent leisure type hydraulic transmission system with the harvester walking stepless speed regulation system. For the validity and reliability of the testing device, the PID controller response accuracy and response time were tested and it was found that PID controller adjusting time only to 0.02s, quick response,with low overshoot and higher response accuracy, which provides a more valuable reference for the modernization of the wheat harvester design.

Key words:combine harvester; neural network; walking device; hydraulic control; stepless speed regulation; PID control

文章编号:1003-188X(2016)07-0055-05

中图分类号:S225.3;TP273

文献标识码:A

作者简介:宿敬肖(1979-),女,河北晋州人,讲师,硕士。通讯作者:余良俊(1984-),女,武汉人,副教授,博士研究生,(E-mail)yuliangjun1984@126.com。

基金项目:湖北省自然科学基金项目(2014CFC1079);湖北省自然科学基金计划面上项目(2013CFB418)

收稿日期:2015-06-28