联合收割机载荷测试系统构建与影响因素分析

2016-03-23李耀明李有为徐立章

王 瑞,李耀明,唐 忠,李有为,徐立章

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

联合收割机载荷测试系统构建与影响因素分析

王瑞,李耀明,唐忠,李有为,徐立章

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江212013)

摘要:为了给履带式联合收割机的传动系统及动力分配提供合理的设计依据,需要得到联合收割机的载荷测试信号。为此,根据联合收割机的整机结构特点,选用合理的扭矩、转速传感器和数据采集系统,设计了履带式联合收割机载荷测试系统,并以沃得飞龙型履带式联合收割机为样机搭载该系统,进行了水稻田间收获试验和底盘试验,测得该样机在极限工况下不同工作部件的载荷。试验结果为履带式联合机传动系统优化及动力分配提供了合理的设计依据。

关键词:联合收割机;载荷;履带式;动力分配

0引言

联合收割机的传动系统设计是一个系统工程。首先,要把发动机的动力合理地分配到行走底盘、割台、倾斜输送槽、脱粒分离装置、清选装置及输送装置等工作部件;其次,要保证各工作部件可以长时间安全可靠的工作[1-2]。

国外已有学者建立了联合收割机关键部件动力需求模型,并根据此模型将发动机的动力进行合理的分配[3-4]。国内的联合收割机从结构设计与动力分配到零部件乃至整机的设计制造和装配大多参考已有机型或生产经验[5];但对联合收割机可靠性的考虑较少,在实际应用中没有解决故障率高、寿命短的问题。扭矩是联合收割机一些部件承受的主要载荷,其所受的载荷大、频率高,则寿命低[6]。

本文以沃得飞龙型履带式联合收割机为试验样机,构建了联合收割机扭矩和转速无线测试系统,对行走底盘、中间传动轴、脱粒分离滚筒、倾斜输送槽及割台传动轴的实际作业扭矩和转速进行测量,得到联合收割机关键工作部件在各种不同工况下的扭矩和转速,为联合收割机动力传动系统的优化设计提供数据支撑。

1载荷测试系统构建

1.1联合收割机传动部件

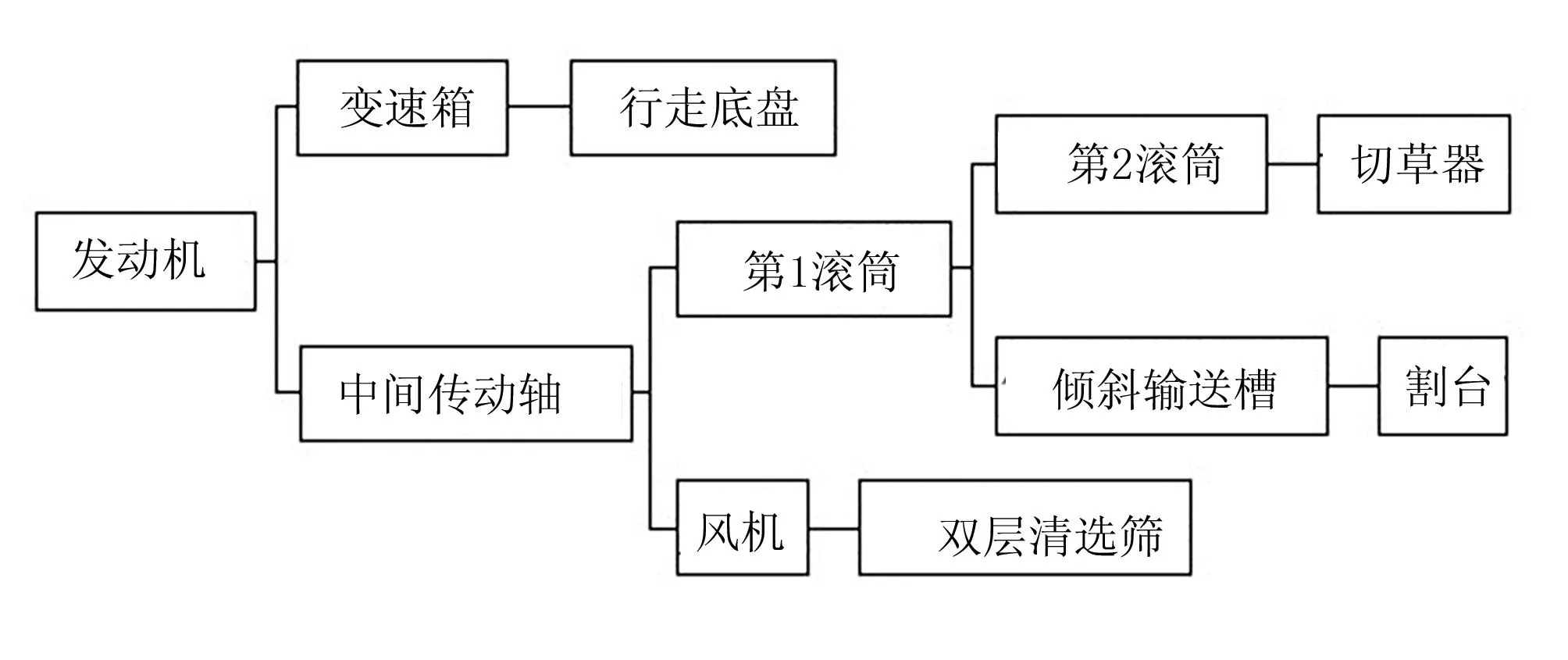

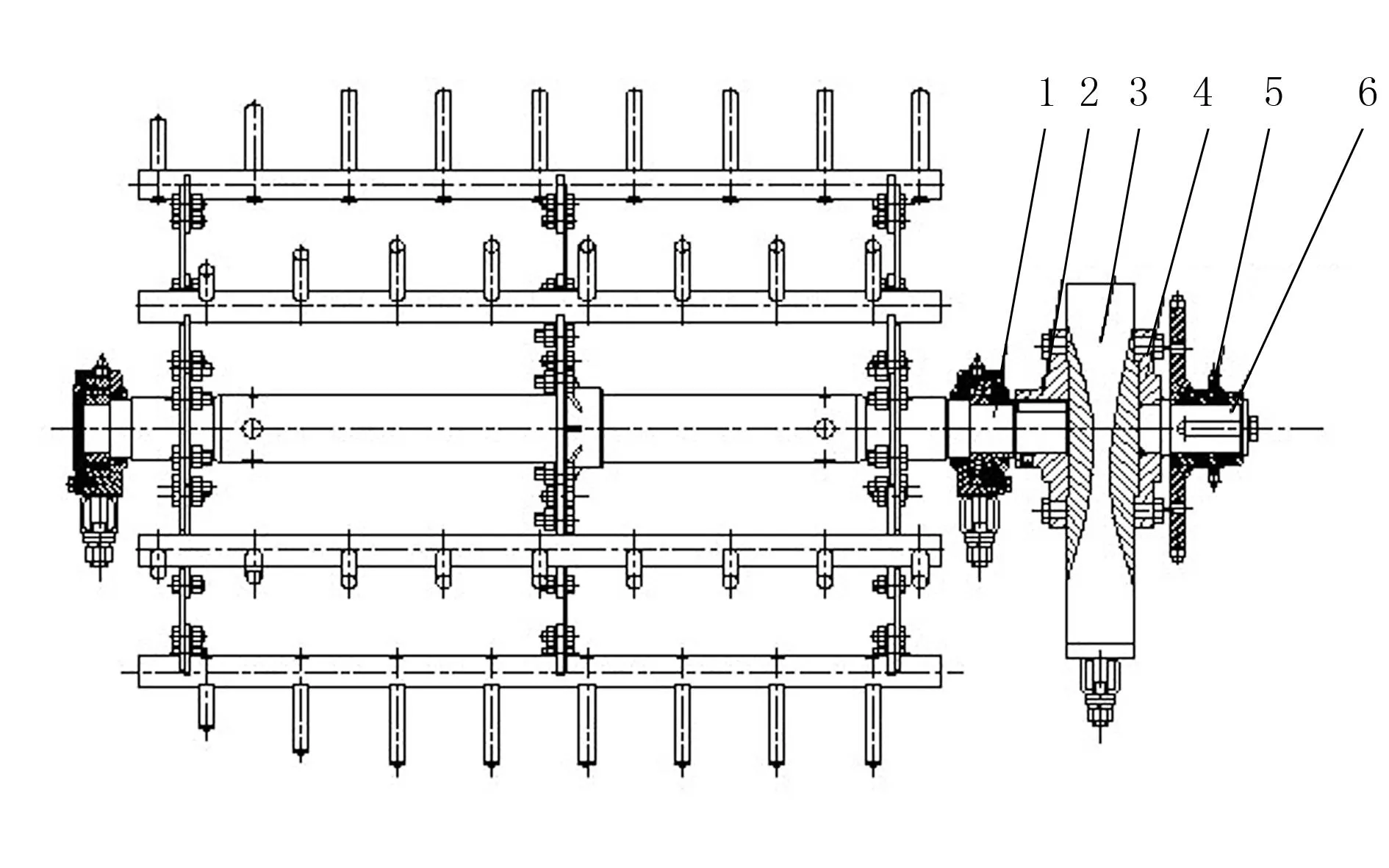

沃得飞龙型联合收割机是双横轴流型全喂入联合收割机,主要由割台、倾斜输送槽、第1脱粒滚筒、第2脱粒滚筒、风机、双层清选筛及履带式行走底盘等部件组成,所有部件的动力均由发动机提供。其传动路线示意图如图1所示。

图1 沃得飞龙型收割机传动路线示意图

飞龙型联合收割机上的传动主要是由链条、皮带及轴完成。由发动机产生的动力一部分传递给HST,由HST将动力传递给变速箱,再由变速箱传递给底盘左右半轴,且左右半轴分别与联合收割机左右履带相连;发动机产生的另一部分动力由中间传动轴传出,中间传动轴的动力一部分传递给第1脱粒滚筒轴和第2脱粒滚筒轴,再由第1脱粒滚筒轴传递给输送槽,输送槽主轴再将一部分动力传递给割台(拨禾轮、搅龙、割刀),中间轴的动力的另一部分直接传递给清选风机、水平输粮搅龙及清选筛等。

1.2载荷测试部件

结合联合收割机传动系统的特征及可用于安装传感器的位置和空间有限的特点,本文选用中间传动轴、第1脱粒滚筒、第2脱粒滚筒、倾斜输送槽、割台传动轴及底盘左右行走半轴等部件为关键传动部件,来构建扭矩和转速测试系统。

1.3扭矩与转速无线测试方案

1.3.1底盘与割台扭矩与转速无线测试方案

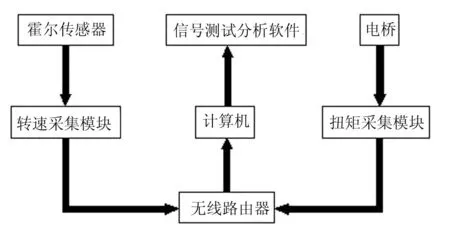

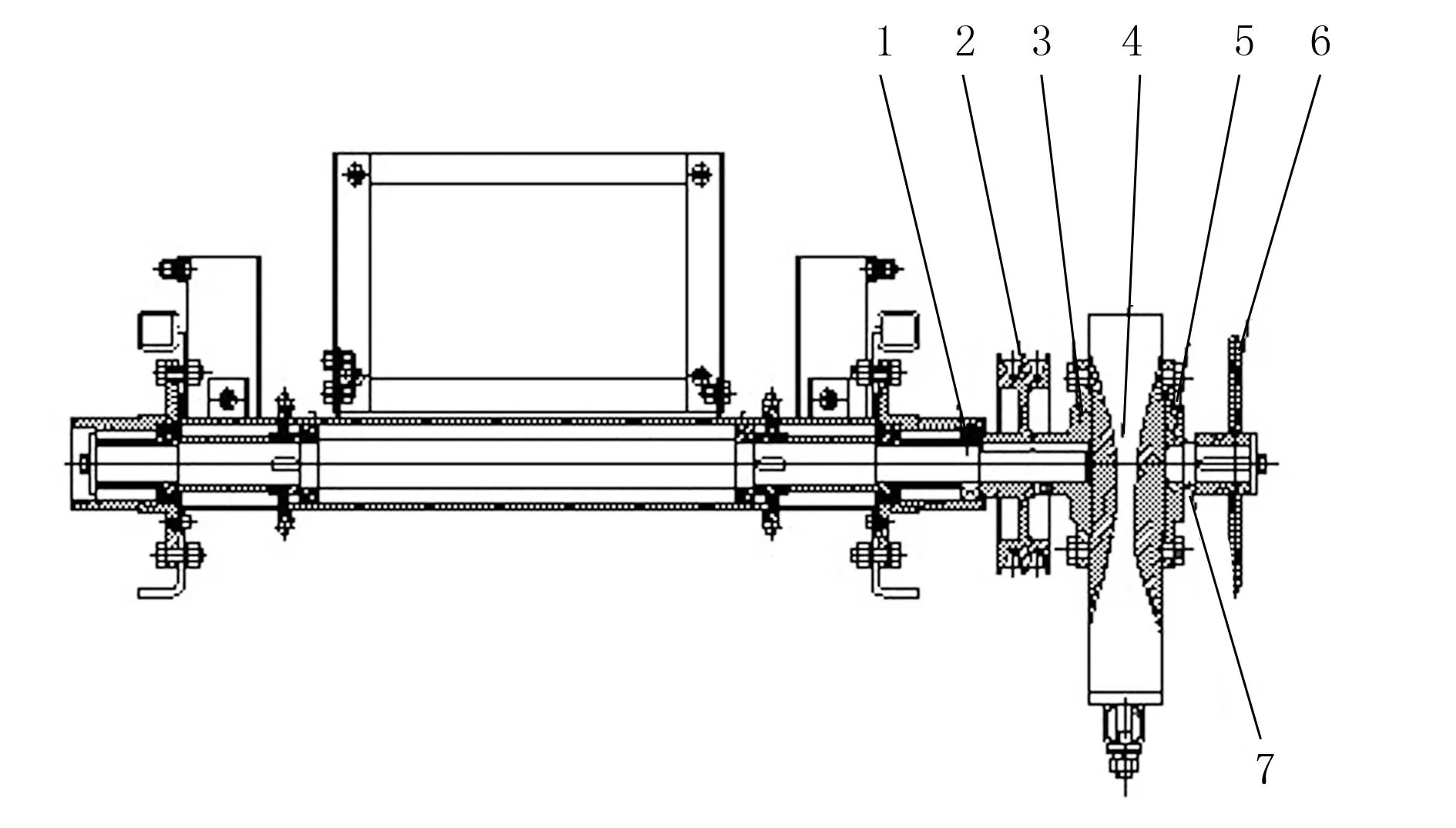

沃得飞龙型联合收割机行走底盘由左、右两驱动半轴驱动,两半轴在封闭的变速箱中且周围结构较复杂。若采用传统的轴式或盘式扭矩传感器测量扭矩,则要同时改造驱动半轴和变速箱结构,并设计安装相应的扭矩传感器基座和轴端式集流环。沃得飞龙型联合收割机割台传动轴的轴向尺寸短、径向空间有限,接轴式、盘式扭矩传感器难度大。为降低测试系统的复杂程度并避免使用集流环,本文基于无线测试技术,以DH-5905型无线遥测模块为基础,构建了联合收割机底盘扭矩和转速无线测试系统。该系统主要由霍尔传感器、转速采集模块、电阻应变计、电源模块、扭矩采集模块、无线路由器、计算机及分析软件组成,采用Wi-Fi无线通讯技术实现数据的无线传输。其总体结构如图2所示。

图2 行走底盘与割台扭矩和转速测试系统

1)扭矩与转速无线测试系统所需仪器。扭矩与转速无线测试系统由霍尔传感器、转速采集模块、电阻应变计、电源模块、扭矩采集模块、无线路由器及计算机组成。

2)无线测试系统扭矩传感器的标定。在底盘左右半轴光滑部位及割台传动轴轴表面进行贴片,采用半桥接线及密封处理。对扭矩传感器进行静态标定,标定前设计好标定试验台,在标定实验台上对底盘左右行走半轴、割台传动轴正反转分别进行加载和卸载静态标定,分别重复3组,隔2天再标定一次。对标定数据运用最小二乘法求比例系数,则

3)无线测试系统传感器的安装。在行走底盘左右半轴扭矩传感器上用密封胶进行密封,以防止变速箱内的润滑油浸泡损坏扭矩传感器。将扭矩采集模块和电源模块固定在设计好的双模块安装支架中。

在割台传动轴扭矩传感器上用密封胶进行密封,并用胶布均匀地包裹着密封后的扭矩传感器;然后,在胶布上贴上带有双面胶的隔震垫,隔震垫上安装扭矩采集模块和电源模块,从而减少割台振动对传感器的影响。

综合考虑安装的空间、安装难度及霍尔传感器探头与永久磁钢的距离等因素,选取合适的位置安装转速传感器支架,并在转速传感器支架上安装霍尔转速传感器。

1.3.2其他部件扭矩与转速有线测试方案

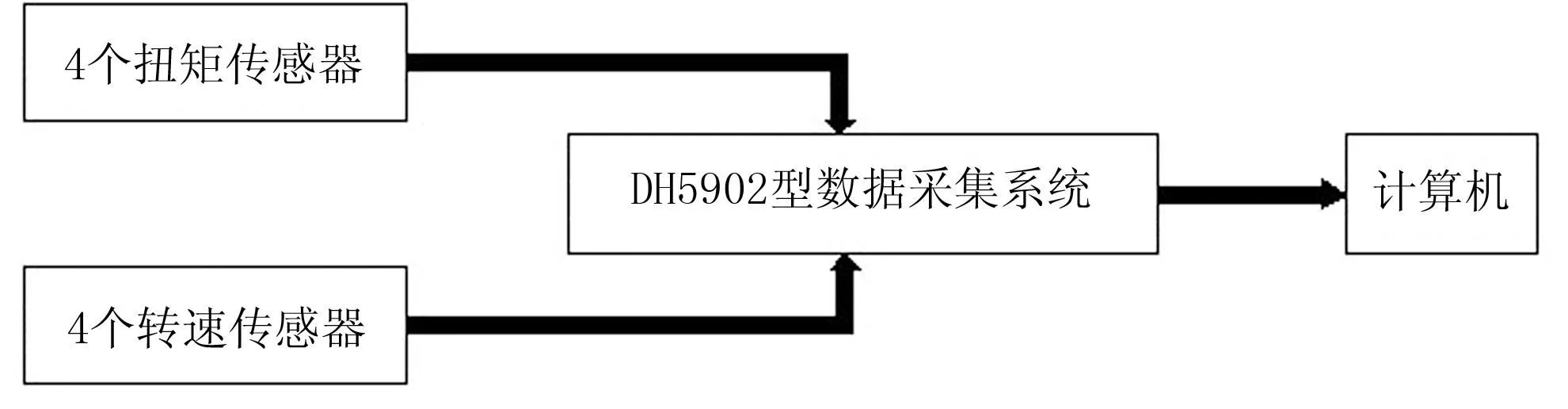

由于联合收割机传动结构复杂,可用于安装传感器的位置和空间有限,本文选用中间传动轴、第1脱粒滚筒、第2脱粒滚筒、倾斜输送槽等部件为关键传动部件扭矩和转速测试系统的测试对象。该测试系统总体结构如图3所示。

图3 其他关键传动部件扭矩和转速测试系统

1)有线测试系统所需仪器。其他关键传动部件扭矩与转速有线测试系统由4个扭矩传感器、4个霍尔转速传感器、DH5902型数据采集系统及计算机组成。

扭矩传感器根据式(2)初步计算出沃得飞龙型联合收割机实际作业时各关键传动部件的扭矩值和可能受到的最大冲击扭矩,由此来选择扭矩传感器的量程,则

(2)

式中T—扭矩(N·m);

P—功率(kW);

n—转速(r/min)。

其次,根据各个传动部件的具体结构,来选择使用轴式/盘式扭矩传感器,并测量其传动轴的扭矩。

扭矩传感器的具体选型如下:①第1脱粒滚筒动力输入端选用量程范围为±1 000N·m的CYB-807S型盘式扭矩传感器;②第2脱粒滚筒动力输入端选用量程范围为±500N·m 的CYB-807S型盘式扭矩传感器;③倾斜输送槽动力输入端选用量程范围为±500N·m的CYB-807S型盘式扭矩传感器;④中间输出轴选用量程范围为±1 000 N·m 的CYB-803S型轴式扭矩传感器。

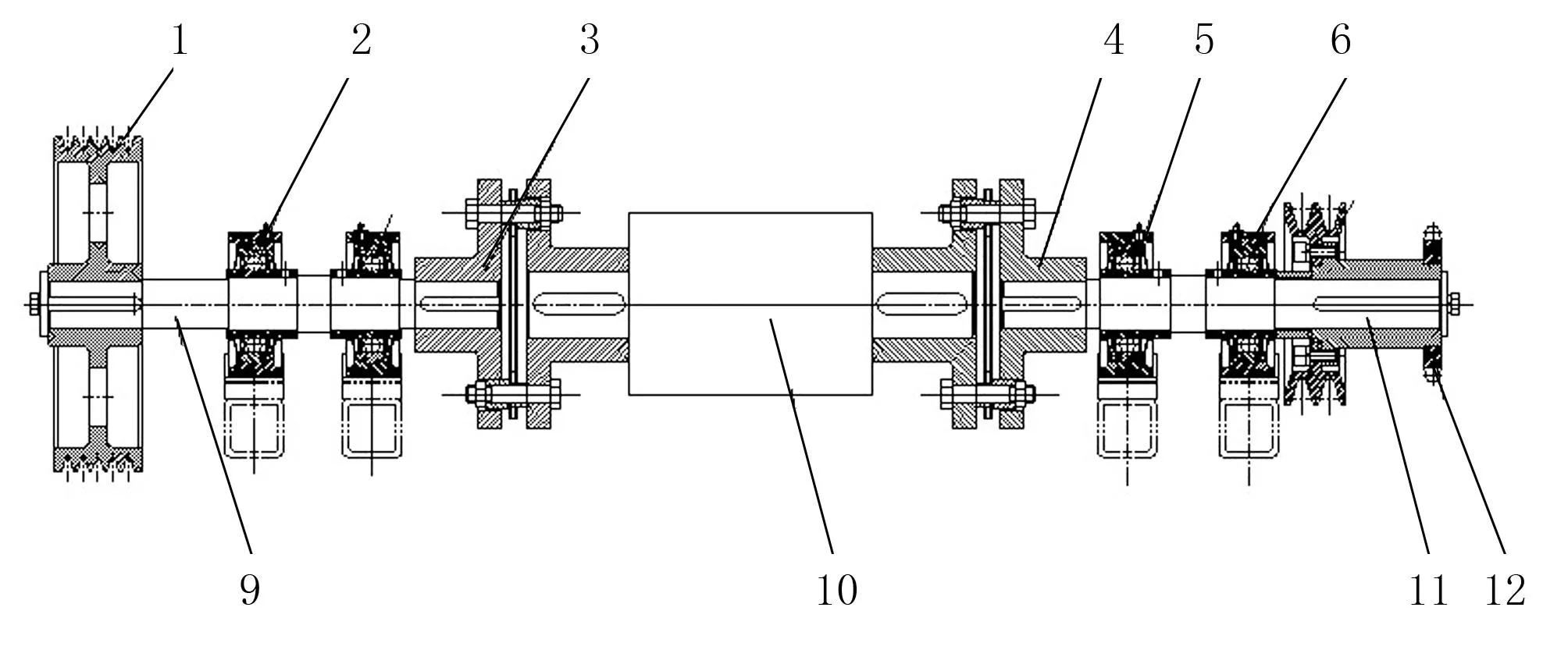

2)有线测试系统传感器的安装。为测试飞龙联合收割机各个工作部件的载荷,选取断轴的方法在第1脱粒滚筒、第2脱粒滚筒、倾斜输送槽、中间传动轴上安装扭矩传感器和霍尔转速传感器,并进行扭矩和转速的测量。按照装配图把重新改造设计的零件部件、4个扭矩传感器和4个霍尔转速传感器安装到联合收割机上。安装时,要注意调整扭矩传感器基座的安装位置确保其和传动轴之间的同轴度要求,减少弯矩对扭矩测定值的影响。图4~图7分别是中间输出轴、第1滚筒、第2滚筒和倾斜输送槽的扭矩传感器的安装。

1.发动机动力输出带轮 2.中间输出轴支撑轴承I

1.第1滚筒传动轴I 2.第1滚筒传感器连接法兰I

1.第2滚筒传动轴I 2.第2滚筒传感器连接法兰I

1.输送槽传动主轴I 2.输送槽传动带轮

综合考虑安装的空间、安装难度及霍尔传感器探头与永久磁钢的距离等因素,选取合适的位置安装转速传感器支架,并在转速传感器支架上安装霍尔转速传感器。

2联合收割机载荷测试试验

为了得到联合收割机在田间工作时的实时功耗数据,在2013年11月19日-11月22日开展为期3天的载荷测试试验。载荷测试试验分为田间试验和底盘试验。田间试验包括载荷分布影响因素试验和满载荷试验,对影响载荷分布的前进速度、留茬高度和粮箱负载进行田间对比试验,分析每个影响因素对载荷分布的影响;在此基础上,找出田间工作时载荷分布的极限工况,进行满载荷试验。底盘试验主要研究不同典型路面、不同行驶坡度对底盘行走半轴载荷的影响。

2.1试验物料

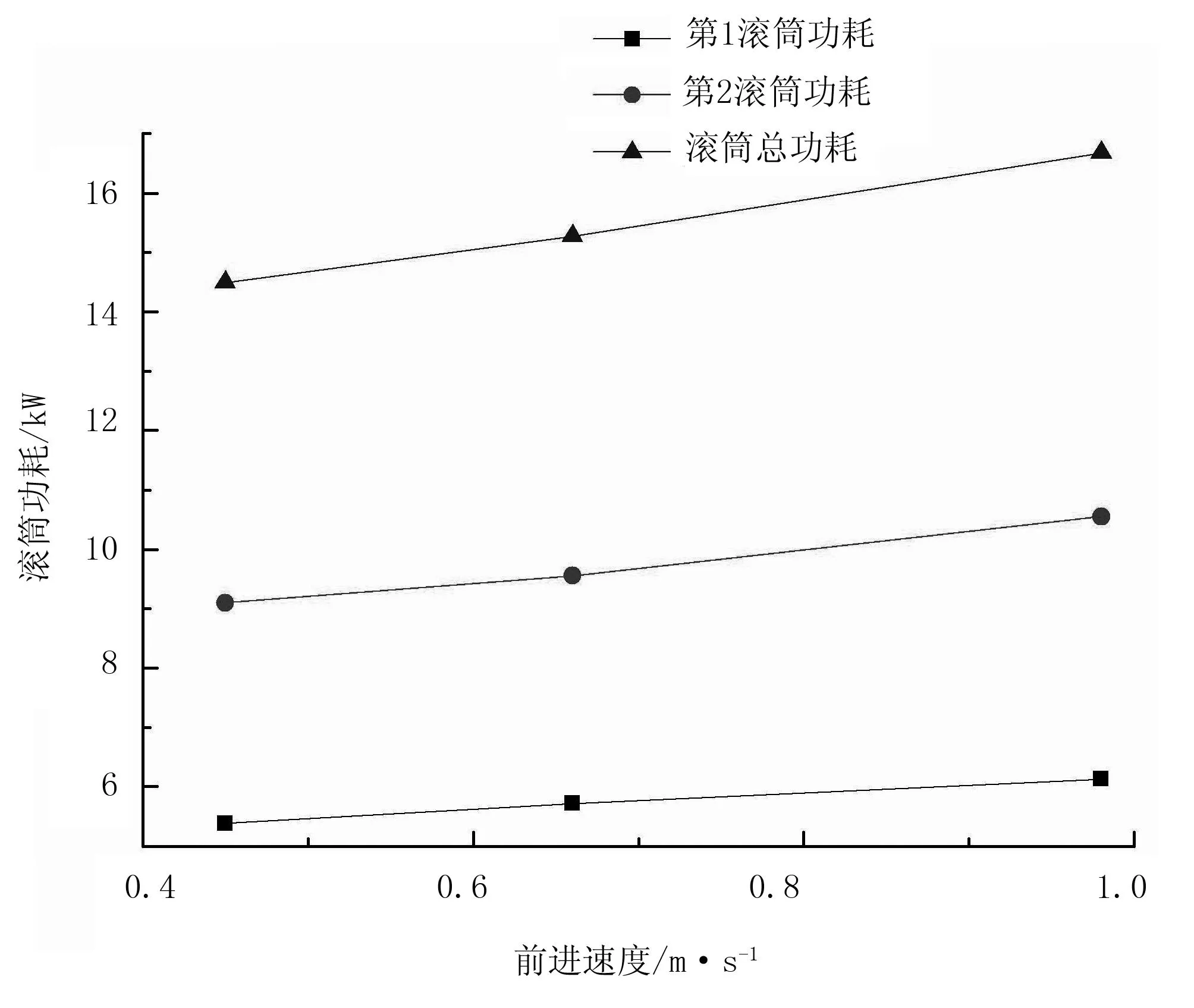

本次试验采用镇江地区水稻“镇10”,物料基本特性如表1所示。

表1 水稻基本特性参数

2.2载荷影响因素试验与分析

2.2.1载荷影响因素试验

通过改变机器前进速度、留茬高度、粮箱负载,对机器载荷分布进行田间对比试验,分析每个影响因素对机器扭矩和功耗的影响。联合收割机在田间收获时,各工作部件的载荷受联合收割机前进速度、留茬高低、粮箱负载的影响。为测试影响联合收割机载荷的主要因素,通过对飞龙联合收割机在丹阳埤城西丰村沃得试验田以“慢速(0.45m/s)、中速(0.66m/s)、快速(0.98m/s)”,“满粮箱(1.1t)、半粮箱(0.62t)、空粮箱(0.14t)”,“低留茬(10cm)、中留茬(20cm)、高留茬(30cm)”的各种组合收获的工况下进行扭矩和转速采集并计算相应功耗;每组试验重复3次,试验结果取平均值。

2.2.2载荷影响因素试验分析

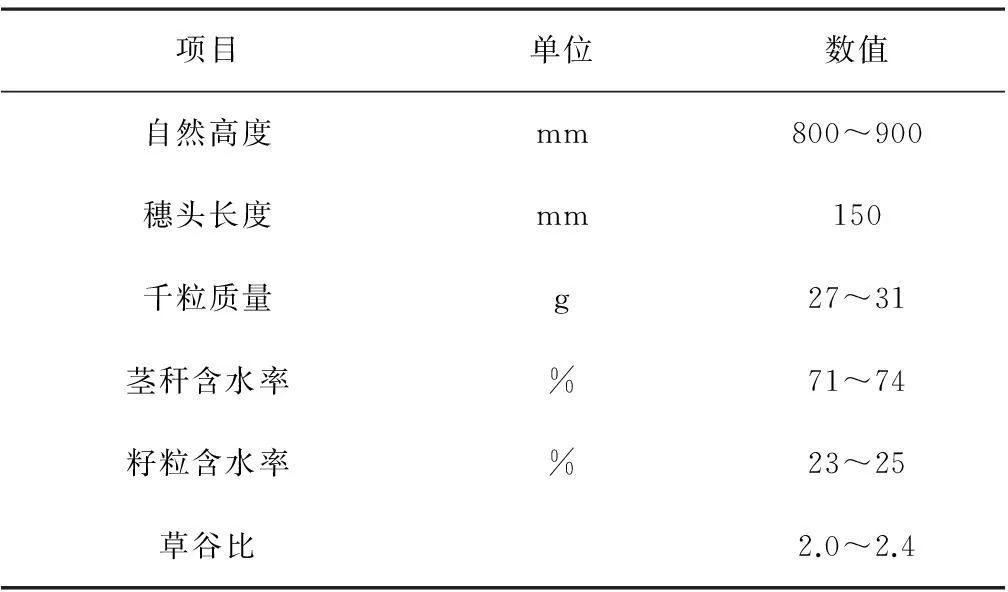

在相同留茬高度和相同粮箱负载的情况下,在田间收获时采用“慢速(0.45m/s)、中速(0.66m/s)、快速(0.98m/s)”3种不同前进速度进行载荷测试。不同前进速度下滚筒功耗变化趋势如图8所示。

图8 不同前进速度的试验结果曲线

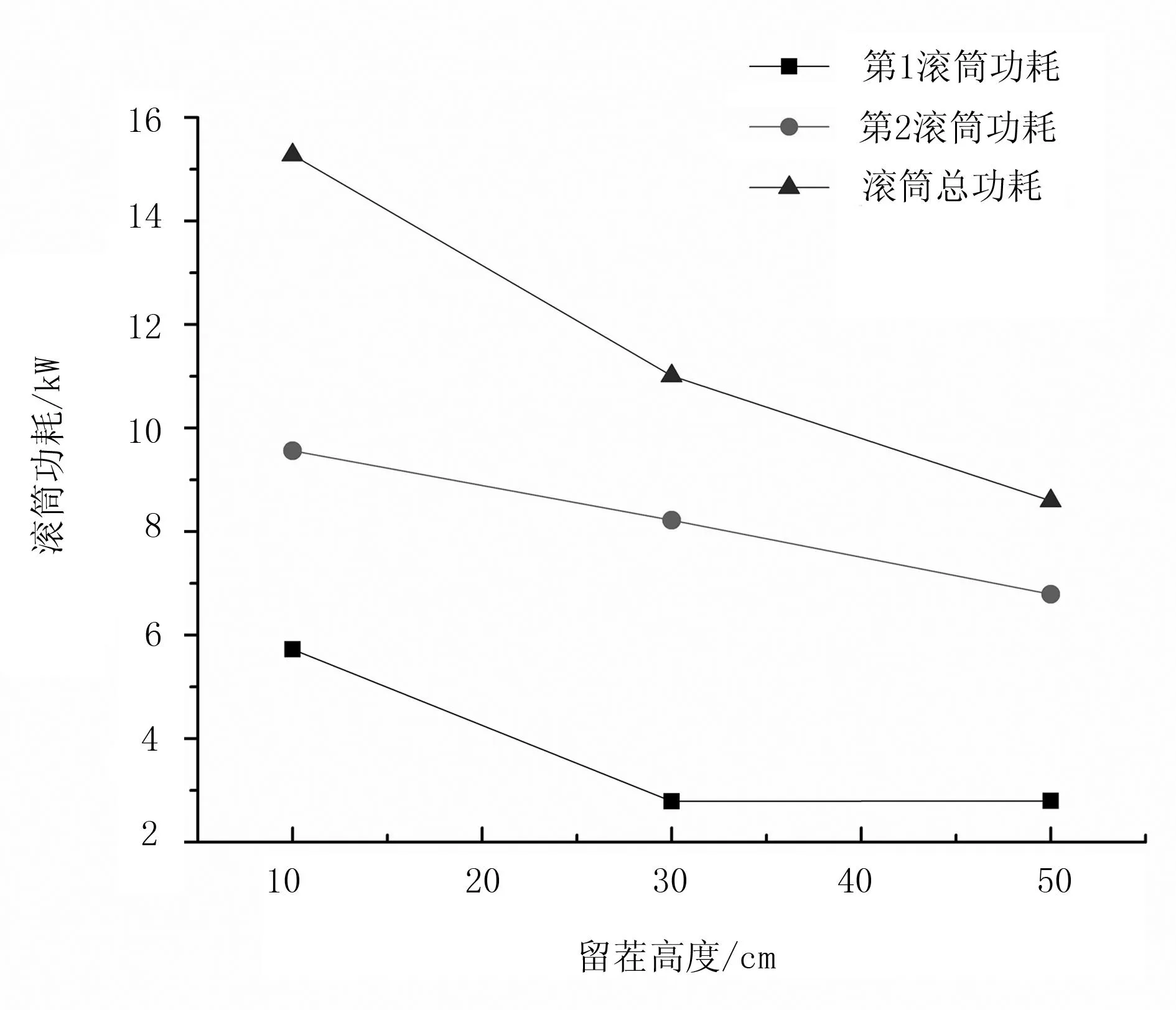

在相同前进速度和粮箱负载相同的情况下,联合收割机在田间收获时对田间水稻以低茬(10mm)、中茬(20mm)、高茬(30mm)3种收获工况时进行载荷测试。不同留茬高度下滚筒功耗变化趋势如图9所示。

图9 不同留茬高度的试验结果曲线

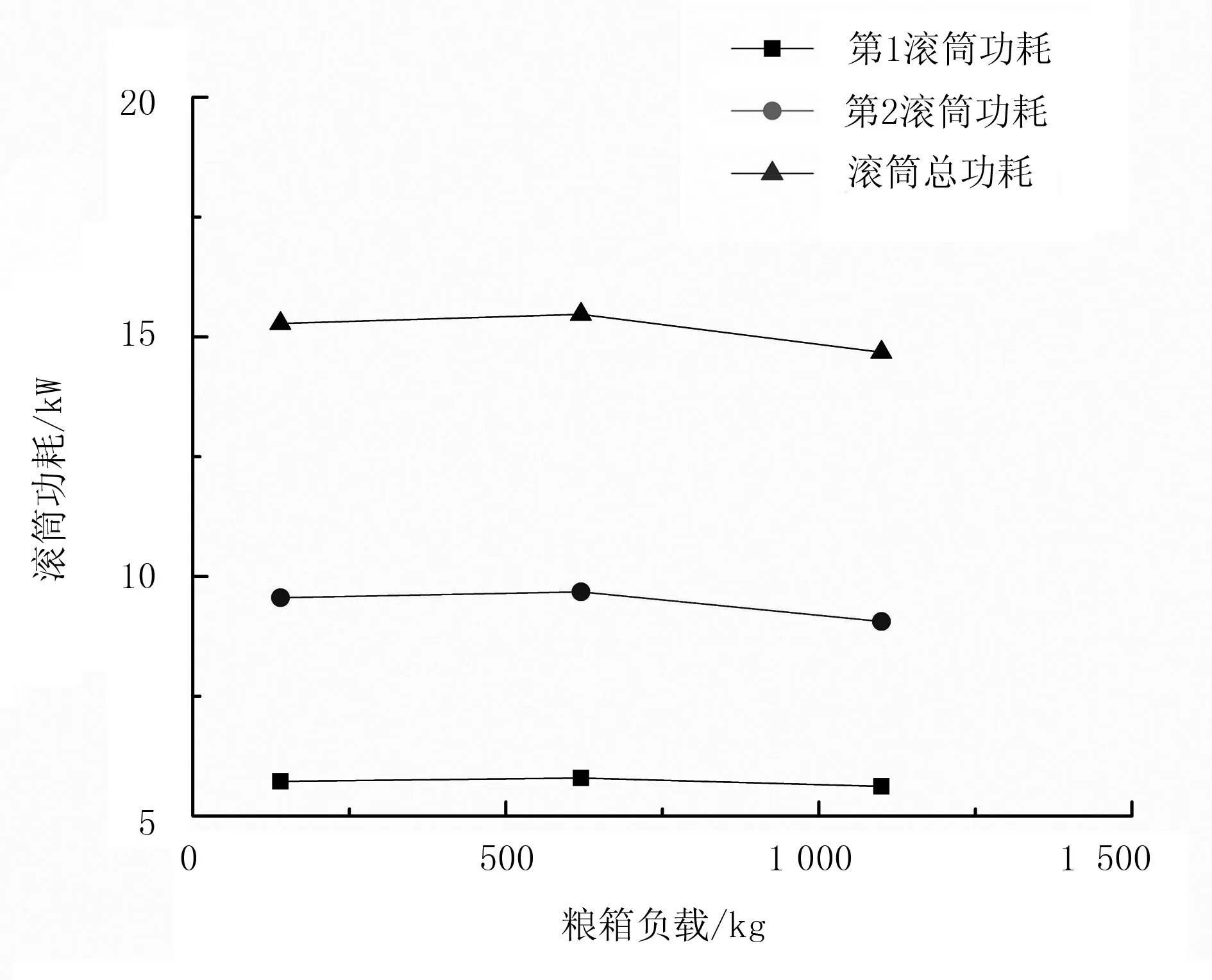

在相同前进速度和留茬高度的前提下,联合收割机在田间收获时对田间水稻以满粮箱、半粮箱、空粮箱3种收获工况时进行载荷测试。不同粮箱负载滚筒功耗变化趋势如图10所示。

图10 不同粮箱负载的试验结果曲线

在相同留茬高度和粮箱负载的情况下,随着前进速度的增加,中间轴功耗、割台输送功耗、脱粒滚筒功耗和清选系统功耗均逐渐增大;在相同前进速度和粮箱负载的情况下,随着留茬高度的增加,中间轴功耗、割台输送功耗、脱粒滚筒功耗和清选系统功耗均有先明显减小后逐渐减小的趋势;在相同的前进速度和相同的留茬高度下,随着粮箱内粮食的增加,中间轴功耗、割台输送功耗、脱粒滚筒功耗和清选系统功耗变化不大,并没有明显的规律性。

2.3满载荷试验与分析

通过对联合收割机在田间收获时各工作部件在“慢速(0.45m/s)、中速(0.66m/s)、快速(0.98m/s)”,“满粮箱(1.1t)、半粮箱(0.62t)、空粮箱(0.14t)”,“低留茬(10cm)、中留茬(20cm)、高留茬(30cm)”工况下的载荷测试可知:快速、低留茬、满载收获时所需的载荷最大。为此,在田间进行5次快速、低留茬、满载收获试验,测试中间轴、割台、输送槽、第1滚筒、第2滚筒、清选系统正常收获时的载荷。

飞龙联合收割机田间满负荷收获时扭矩分布为:中间轴功耗范围为169.3~195.5N·m,平均功耗为181.5N·m;割台功耗范围为50.9~60.2N·m,平均功耗为57.1N·m;输送槽功耗范围为84.4~100.1N·m,平均功耗为91.7N·m;第1滚筒功耗范围为72.1~77.9N·m,平均功耗为75.1N·m;第2滚筒功耗范围为126.3~165.7N·m,平均功耗为143.5N·m。

飞龙联合收割机田间满负荷收获时的功耗分布为:中间轴功耗范围为29.92~34.88kW,平均功耗为32.12kW;割台功耗范围为2.13~2.52kW,平均功耗为2.39kW;输送槽功耗范围为0.94~1.42kW,平均功耗为1.14kW;第1滚筒功耗范围为6.04~6.53kW,平均功耗为6.29kW;第2滚筒功耗范围为10.55~13.88kW,平均功耗为12.02kW;清选系统功耗范围为8.88~12.01kW,平均功耗为10.28kW。

2.4底盘载荷试验与分析

2.4.1底盘载荷试验

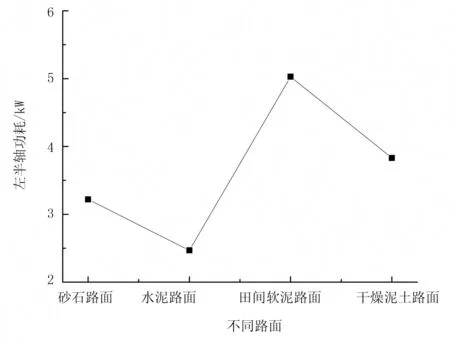

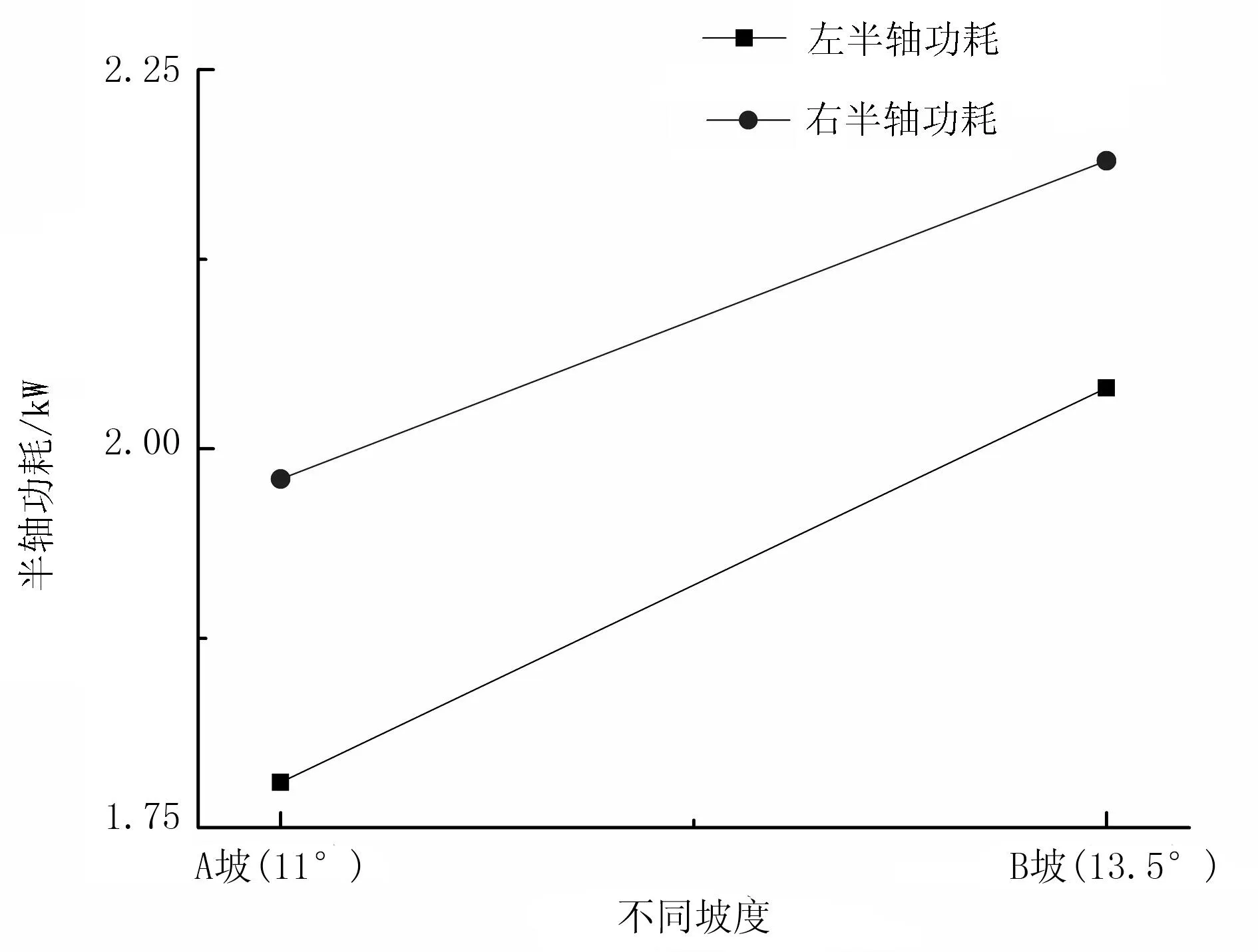

为研究不同行走路面对联合收割机底盘载荷的影响,对砂石路面、水泥路面、田间软泥路面、干燥泥土路面的4种典型行走路面进行快速(1m/s)行走底盘载荷测试。为研究不同行走路面坡度对联合收割机底盘载荷的影响,在沃得驻坡试验台进行了行走底盘载荷测试,试验采取相同的驱动轮转速(11rad/s),其中沃得驻坡试验台分为A坡(11°)和B坡(13.5°)。

2.4.2底盘载荷试验分析

在快速直行的工况下,不同行走路面状况下联合收割机底盘行走半轴的功耗如图11所示,不同坡度下联合收割机底盘行走半轴的功耗如图12所示。

在快速直行的工况下,在田间软泥路面上,联合收割机底盘的扭矩和功耗最大;干燥泥土路面次之;联合收割机在砂石路面上快速直行时,所受扭矩和功耗小于干燥泥土路,在水泥路面上扭矩和功耗最小。同时,存在着右半轴的功耗比左半轴略大的现象。

在相同的驱动轮转速下,随着坡度的增加,驱动轴的扭矩和功耗随之增加。同时,存在着右半轴的功耗比左半轴略大的现象。

图11 不同路面的试验结果曲线

图12 不同路面坡度的试验结果曲线

3结论

1)设计了联合收割机扭矩与转速的载荷测试系统,该系统可以同时测量联合收割机行走底盘和关键传动部件的扭矩与转速。

2)联合收割机在快速、满载、低留茬时工作部件功耗最大,在软泥路面行驶时左右半轴功耗最大。

3)中间轴平均总功耗为32.12kW,存在着右半轴的功耗比左半轴略大的现象。

参考文献:

[1]秦云,赵德安,张超,等.联合收割机负荷控制半实物仿真平台的设计[J].农业工程学报,2011,27(1):142-147.

[2]秦云,赵德安,张军.联合收割机双闭环负荷控制系统的设计[J].机械工程学报,2012,48(2):165-171.

[3]Baruah D C,Panesar B S. Energy requirement model for a combine harvester ,part 1:development of component models[J].Biosystems Engneering,2005,90(1):9-25.

[4]Baruah D C,Panesar B S. Energy requirement model for a combine harvester ,part 2:development of component models[J].Biosystems Engneering,2005,90(2):161-170.

[5]刘振营,支杏珍,王艳红.透视小麦、水稻联合收割机[J] .农业机械,2004(2):15-19.

[6]王志.联合收割机可靠性问题的研究[J].农业机械学报,2002,33(2):45-47.

The Load Measurement and Analysis of Influencing Factors for Combine

Wang Rui, Li Yaoming, Tang Zhong, Li Youwei, Xu Lizhang

(Key Laboratory of Modern Agricultural Equipment and Technology, Ministry of Education, Jiangsu University, Zhenjiang 212013, China)

Abstract:In order to provide reasonable basis for the design of the crawler combine harvester’s transmission system and power distribution, the signal of load test is needed. In this paper, according to the whole structural characteristics of the combine harvester, the torque sensors, speed sensors and the data acquisition system are selected reasonably, the crawler combine harvester load test based on the prototype-WODE FEILONG is designed, the rice harvesting field test and half axle test is carried out, and the load of the prototype’s working parts at the limited conditions is acquired. The test results provide reasonable basis for the design of the crawler combine harvester’s transmission system and power distribution.

Key words:combine harvester; load; crawler; power distribution

文章编号:1003-188X(2016)04-0152-06

中图分类号:S225. 2+2; TP391. 9

文献标识码:A

作者简介:王瑞(1990-),男,江苏淮安人,硕士研究生,(E-mail)656683011@qq.com。通讯作者:李耀明(1959-),男,江苏张家港人,教授,博士生导师,博士,(E-mail)ymli@ujs.edu.cn。

基金项目:国家农业科技成果转化资金项目(2013GB2C100171)

收稿日期:2015-03-30