穴盘苗自动移栽机苗盘输送装置的设计研究

2016-03-23刘凯强曹卫彬连国党赵宏政

刘凯强,曹卫彬,连国党,李 华,赵宏政

(石河子大学 机械电气工程学院,新疆 石河子 832000)

穴盘苗自动移栽机苗盘输送装置的设计研究

刘凯强,曹卫彬,连国党,李华,赵宏政

(石河子大学 机械电气工程学院,新疆 石河子832000)

摘要:针对国内大田移栽中多数采用半自动移栽,主要由人工完成投苗工作及机械完成栽植工作,存在劳动强度大、效率低、移栽质量差等问题,对自动移栽机的苗盘输送装置进行了设计与研究。同时,设计了横向和纵向进给控制机构,确定了关键部件应该满足的技术参数,并进行了三维实体建模分析,验证设计的合理性。结果表明,该装置可满足移栽机苗盘自动输送的要求。

关键词:自动移栽机;苗盘输送装置;取苗机构

0引言

穴盘苗移栽是近年才逐渐兴起的种植新技术,具有缩短生育期、提早成熟及提高经济作物单产等特点,推广前景广阔。目前,国内广泛使用的旱地移栽机主要有5种形式:钳夹式、链夹式、导苗管式、挠性圆盘式和吊杯式[1-2]。这些都是半自动化移栽机,需要人工投苗,栽植由机械来完成。人工投苗劳动强度大、效率低、移栽质量差,严重制约穴盘苗移栽技术的进一步推广应用。一些国家已经基本实现全自动化移栽作业,移栽效率较高,节省劳动力;但部分移栽机存在着价格昂贵、结构复杂、需对用户进行长时间的技术培训等问题。

根据查阅国内外研制的自动化移栽机的相关文献和资料显示:现有的多种取苗机构[3-7]大多已经投入实际使用中。其中,效果较好的是夹取式取苗机构;但是要实现移栽秧苗全程自动化,在自动取苗过程中,必须要有苗盘输送装置,在纵向和横向实现苗盘自动输送,以便很好地与取苗机构配合完成秧苗的自动输送过程。因此,苗盘输送装置的是自动移栽机的关键部件,对实现穴盘苗自动移栽具有很大的意义。

1苗盘输送装置设计要求分析

穴盘苗自动移栽机苗盘输送装置的作用是将钵苗分别沿着纵向和横向精准、适时地送到取苗机构的取苗位置。在本研究中,选择的穴苗盘规格为横向8穴、纵向16穴,穴口大小为30mm×30 mm,穴深42 mm,横向穴孔间中心距32 mm,纵向穴孔间中心距32mm。苗盘示意图如图1所示。

图1 穴苗盘

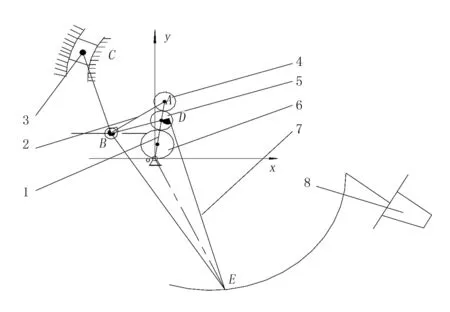

取苗机构选择一种曲柄旋转式取苗机构,该机构用两根夹针插入穴孔夹取基质进行取苗,每旋转1周完成1次取苗。具体的结构简图及取苗针尖点的轨迹如图2所示。

1.连杆 2.曲柄 3.滑块 4、5.小行星齿轮

在确定苗盘输送装置总体设计方案时,固定取苗机构的位置,苗盘横向输送机构带动苗盘横向做往复间歇运动,纵向输送机构带动苗盘做纵向运动,通过横向和纵向二者运动的结合完成苗盘的自动输送功能,穴苗盘以8穴为横向、16穴为纵向的样式放置。通过以上分析,可以得出苗盘输送装置的设计要求主要如下:①苗盘横向做直线往复运动,以32 mm为间隔做间歇运动,取苗针旋转1周,苗盘横向完成1次移动,到达取苗位置时停止运动。这样就可以达到取苗针进入穴孔进行取苗,确保不能发生干涉;静止时间以取苗爪深入穴孔抓取钵苗的时间为依据。②待横向1排8个穴的钵苗全部取完之后,穴苗盘纵向做间歇进给运动,等纵向进给1次之后,横向运动转换方向。③将苗盘横向的8个穴孔与取苗机构配合取苗的位置分别标记为N=1、2、3、4、5、6、7、8。由此可以得出苗盘输送装置与取苗机构的配合流程,如图3所示。

图3 苗盘输送与取苗机构配合的流程图

2苗盘输送装置的总体结构及其原理

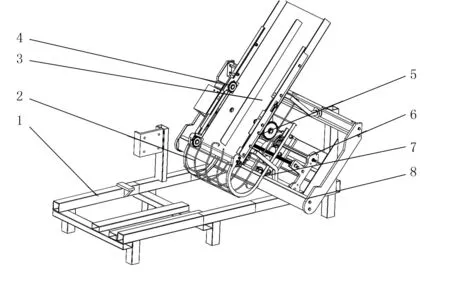

穴盘苗自动移栽机苗盘输送装置主要由动力传动装置、横向进给控制机构、纵向进给控制机构、穴苗盘架及机架5部分组成,具体构造如图4所示。

1.机架 2.穴盘回收支架 3.穴盘箱 4.链轮

穴苗盘架主要由苗盘支架、苗盘板及一些附属部件组成。穴盘苗架前后安装4个滚动轴承,通过4个滚动轴承在滑轨上进行横向往复式移动;动力源由电机来驱动,通过皮带将动力输送到苗盘输送装置变速箱,再经变速箱里面齿轮之间的相互配合达到苗盘的输送。纵向进给机构主要由槽轮及链轮组成,槽轮与链轮同轴,链轮通过链条带动苗盘完成纵向间歇移动。横向进给机构主要是通过双螺旋丝杠完成苗盘的水平往复式移动,利用动力输入轴旋转带动圆柱凸轮粘合与分开来完成横向间歇停顿,与取苗机构从取苗到投苗的时间上达到匹配;进而通过纵向和横向进给机构的相互协调完成苗盘在横向上往复式移动,纵向上间歇式移动,与取苗机构完成匹配,达到自动化送苗的过程。

3关键机构的设计与研究

3.1苗盘输送装置横向进给机构的设计与研究

取苗机构的取苗过程是一个往复式匀速旋转运动,所以苗盘的输送需要横向和纵向间歇移动。因此,将横进给机构确定为双螺旋机构,而双螺旋机构能将旋转运动转化为直线运动,然后通过间歇机构控制双螺旋机构旋转完成苗盘横向周期性移动。假设圆柱凸轮间歇机构的周期T(其中,粘合接触时间为T1,分开时间为T2),双螺旋轴在时间T内转过的圈数为k(k>1),双螺旋轴螺距为X(mm), 外径为D(mm),滑块从螺旋轴的一端旋转到另 外一端螺旋轴旋转n(n为整数)圈,k×X为苗盘在时间T内的横向位移量,取苗机构取完1排钵苗之后苗盘进行换向,在此过程中苗盘横向停顿8次。假设从A→B→C→D→E→F为苗盘横向换向移动阶段,其运动时间应等于T1。

图5 双螺旋轴结构图

对以上双螺旋结构图及其苗盘输送装置应满足的要求分析,可以得出参数方程为

(1)

通过式(1)可以看出:k和X没有确定值,但是k> 1,所以n的取值最小为9。则有

n= 9 ,得k= 1.125,X=28.4;

n= 10,得k= 1.25,X=25.6;

n= 11,得k=1.375,X=23.3;

⋮ ⋮⋮

由以上分析可以看出:当n= 9时,取苗机构夹针插入穴孔进行取苗,此时螺旋轴旋转停顿位置比较靠近螺旋线交叉处,故而不考虑;当n= 10时,在停顿位置要求上符合要求,此时螺旋轴旋转1.25圈取苗机构完成一次取苗;当n大于10时,在同样取苗的效率下,对螺旋轴的磨损情况要求较高,所以选取n=10,从理论上完全可以达到取苗机构取苗的要求,这样螺旋轴的螺距为25.6mm。

根据苗盘输送装置应满足的要求,初步取双螺旋轴的轴径大小为22mm,进而验证螺旋线螺旋升角的合理性。通过查资料得出螺旋升角φ的计算公式为

φ=arctan(X/πD)

(2)

将以上分析得出的数值代入式(2)可得:

φ=arctan(25.6/22×3.14)≈20.32°。螺旋升角为20.32°,满足双螺旋轴的运动要求。对横向间歇机构采用圆柱凸轮间的相互粘合与分开,与取苗机构取苗放苗在时间上达到匹配。由取苗机构的工作原理可以得出:取苗针从插入穴孔到把苗取出期间,取苗机构主轴旋转角度θ为45°左右,取苗机构完成1次取苗到投苗整个过程主轴旋转角度η为180°,所以取苗针取苗时在穴孔里面停留的时间为 t=(θ/η)×T=(45°/180°)×T≈0.25T。为了满足苗盘输送装置与取苗机构在时间上达到匹配,故间歇机构的停歇时T2≥t。

3.2苗盘输送装置纵向进给机构的设计与研究

图5为纵向进给机构的设计结构图。由于苗盘的规格是8×16,横向8个穴孔,纵向16个穴孔,采用链轮与槽轮机构的配合实现苗盘纵向间歇运动,链轮与槽轮同轴同角速度,槽轮运动带动链轮通过链条实现苗盘纵向进给。

具体的工作原理如下:在苗盘横向移动取苗机构取完1排秧苗之后,通过连接圆柱凸轮的凸轮轴与挡板的碰撞促使拨叉沿着凸轮曲面移动,使齿轮与圆柱凸轮粘合,齿轮、圆柱凸轮及联有转臂的圆盘同轴,驱动槽轮转过1个齿,实现了苗盘的纵向进给。

1.凸轮 2.凸轮轴 3.拨叉

因苗盘纵向有16个穴孔,为了确保纵向苗盘进给的准确性,在纵向进给机构的设计过程中主要考虑的是槽轮与链轮的参数问题。苗盘纵向穴孔的间距λ=32 mm,Z为槽轮径向槽的数目,R为链轮分度圆半径。通过分析苗盘纵向进给应该满足的条件,得出槽轮径向槽的数目与链轮半径需满足的关系为

(3)

本文选取槽轮的槽数为6,可以得出R≈30.6。当槽轮转过1个径向槽时,苗盘完成1次纵向进给。

4苗盘输送装置的实体建模分析

本文利用SolidWorks三维软件对各关键零部件进行了建模和装配,如图7所示。检查该设计有没有干涉,可以进一步发现在设计过程存在的问题并做出相应的修改,初步验证该设计方案的合理性,干涉检查如图8所示。检查发现:干涉的地方比较多,通过逐一查看单击干涉58处(见图9)。由图8可以看出:干涉并非设计问题,而是螺纹引起的干涉。这在具体的加工过程中可以校核,故此干涉可以忽略。

图7 总体装配图

图8 苗盘输送装置装配体干涉检查

图9 干涉58处

5结论

1)完成了对穴盘苗自动移栽机苗盘输送装置的设计,选择与曲柄旋转式取苗机构相互配合。该机构用2根夹针插入穴孔夹取基质进行取苗,每旋转1周完成1次取苗,苗盘完成1次横向进给,取完1排苗完成1次纵向进给。

2)对该设计在SolidWorks三维软件环境下进行建模并进行虚拟装配分析,结果表明:该设计在预期范围内可以完成与曲柄旋转式取苗机构相互配合,达到自动取苗、投苗的效果,验证了本设计的合理性。

参考文献:

[1]武科,陈永成,毕新胜.几种典型的移栽机[J].新疆农机化,2009(3):12-14.

[2]刘磊,陈永成,张茜.兵团移栽技术的应用与发展概况[J].农机化研究,2008(9):240-243.

[3]俞高红,刘炳华,赵匀,等.椭圆齿轮行星轮系蔬菜钵苗自动移栽机构的运动机理分析[J].农业机械学报,2011,42(4):53-57.

[4]叶秉良,俞高红,陈志威,等.偏心齿轮非圆齿轮行星系取苗机构的运动学建模与参数设计[J].农业工程学报,2011,27(12):7-12.

[5]Tsuga K.Development of fully automatic vegetable transplanter[J].Japanese Agricultural Research Quarterly,2000,34(3):21-28.

[6]Ryu K H,Kim Q,Han J S.Development of a robotic transplanter for bedding plants[J].Japanese Agricultural Engineering Research,2001,78:141-146.

[7]Tetsuo N,Masashi T,Akiyoshi M.Studies of automatic transplanter using chain pot (PartI):Chain pot seedling and pulling resistance[J].Journal of the Japanese Society of Agriculture Machinery,1993,55(2):125-130.

Abstract ID:1003-188X(2016)04-0126-EA

Design Study of Plug Seedlings Automatic Transplanting Machine Seedling Tray Delivery Device

Liu Kaiqiang, Cao Weibin, Lian Guodang, Li Hua, Zhao Hongzheng

(College of Mechanical and Electronical Engineering,Shihezi University,Shihezi 832000,China)

Abstract:In view of the Situation about semi-Automatic transplanting is used in domestic product to breed seedlings in greenhouse transplanting, seedling is mainly completed by manual, mechanical completion of planting work, has large labor intensity, low efficiency, poor quality of transplanting seedlings, seriously restrict the further application of planting technology transfer. In this paper,the automatic transplanter seedling disk conveying device is designed and researched, the transverse and longitudinal feed control mechanism was put forward, the key components of the technical parameters should satisfy are determined, and analyzed the three dimensional entity modeling, verify the rationality of the design, to meet the transplanter seedling tray automatic delivery requirements.

Key words:automatic transplanting machine; seedling tray conveyor system; the mechanism of seedings

文章编号:1003-188X(2016)04-0126-04

中图分类号:S223.94

文献标识码:A

作者简介:刘凯强(1991-),男,吉林白山人,硕士研究生,(E-mail)619710256@qq.com。通讯作者:曹卫彬(1959-),男,湖北襄樊人,教授,博士,(E-mail)wbc828@163.com。

基金项目:兵团科技支疆项目(2013AB024);新疆兵团青年科技创新项目(2014CB012);新疆研究生创新项目 (XJGR2013058)

收稿日期:2015-06-01