重型车车架轻量化设计研究

2016-03-22杨波,何俊

杨 波,何 俊

(长沙中联恒通机械有限公司,湖南长沙 410000)

重型车车架轻量化设计研究

杨波,何俊

(长沙中联恒通机械有限公司,湖南长沙410000)

摘要:利用Hyperworks软件平台,建立车架的有限元模型,并对其进行有限元分析。然后以此为基础对车架进行尺寸优化设计,以车架横纵梁的厚度作为设计变量,车架总质量最小作为优化目标,通过优化迭代得到结构尺寸最优的车架。通过优化迭代计算,新车架的总质量减少了22.9%,通过优化前后性能的对比分析,优化后结果符合设计要求。

关键词:车架;有限元分析;尺寸优化;轻量化

作为载货汽车的重要部分,车架对整车的安全性和操控性等起着非常重要的作用。车架承载着汽车本身各部件质量,同时车架通过车轮与地面连接传递各种从地面传来的复杂载荷,所以车架必须具有足够的刚度和强度。除此以外,轻量化设计不仅能满足节能减排的发展需要,更能降低制造成本。本文以我国某重型货车的车架为研究对象,以车架各部件的厚度作为设计变量,对其进行优化设计研究。利用有限元方法分析该车架的强度和刚度,并以此为依据对该车架进行减重设计,在满足刚度和强度的要求下达到减重要求。车架基本几何形状已经定型,该车型已经投入市场使用。

1 建立模型

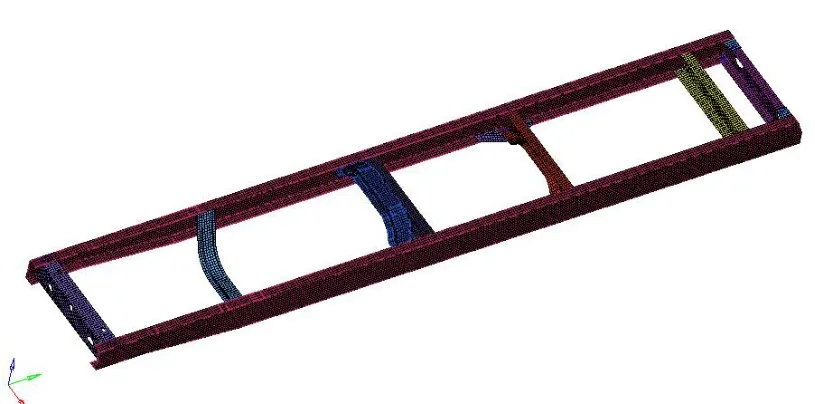

图1 重型货车车架模型

该车架是由两根主梁和七根横梁组成,两者铆接或焊接连接成薄壁梁结构。建立模型时,为提高计算效率,一些非承载件和非功能件对车架强度和刚度没有影响可略去处理。有限元模拟时,车架梁结构采用壳单元来模拟。首先利用Hyperworks软件对车架进行处理,其次抽取车架梁结构的中面并赋予厚度值,最后进行网格划分。横梁和纵梁材质为B550L型钢。重型货车车架模型如图1所示。

对车架进行有限元分析时,主要分析满载时的工况,货箱及货物的重量共142145N均匀分布在纵梁相应位置。为准确预测车架基本性能,主要分析满载时车架在弯曲工况和弯扭工况下的强度和应力情况。

2 车架强度计算

利用Hypermesh软对车架分别在弯曲工况和弯扭工况下对该车架进行有限元分析计算,最后得到车架的应力和应变云图,以此为依据分析车架的基本性能。在弯曲工况下,以表1中约束条件对车架进行约束,计算结果如图2和图3所示。

图2 弯曲工况下车架的位移

图3 弯曲工况下应力云图

从图2、图3可以得出在弯曲工况下车架的最大弯曲变形0.419mm,最大应力73.7MPa,主要位移横梁和纵梁的连接处。由此可知在弯曲工况下,车架的强度和刚度完全符合要求,而且还有很大的优化空间。在弯扭工况下的位移如图4,图5所示。

图4 弯扭工况下车架位移

图5 弯扭工况下车架应力

弯扭工况下通过对车架其中一个悬架做悬空处理,通过分析得到车架的最大位移为10.1mm,最大应力为186.2MPa。经对车架的有限元分析,可以知道该车架采用了过量设计,其强度和刚度性能均有很大的优化空间,可以通过优化设计来减轻该车架的质量,同时还能保证其基本性能。

3 车架优化设计

优化设计的基本三要素包括目标函数、设计变量以及约束条件,其中设计变量是在优化过程使其发生改变来改变性能的参数。目标函数是优化过程中的所要求的最佳性能,约束条件是对优化过程性能的约束和限制以及其他性能要求。以车架各梁的厚度作为设计变量,同时优化目标位车架的总质量达到最小,以弯曲工况和弯扭工况下的最大应力和最大位移作为约束条件。该车架优化设计的数学模型为:

其中,xn是厚度;Mmax是总质量;σy是最大应力;σ0是最大应力约束值;xmin是梁最小厚度;xmax是梁最大厚度。

根据该车架选用的材料为BL550L钢材,其屈服强度为400MPa,所以在优化设计过程中利用车架的最大应力作为约束条件,且在弯曲工况和弯扭工况下的最大应力不超过280MPa;同时对车架中的横梁和纵梁设定上下限值,利用优化设计软件Optistruct对该车架进行优化迭代运算,最后得到各纵梁和横梁的最优厚度尺寸值,具体的优化结构如表1所示。

从表1中可看出,纵梁和各横梁的厚度尺寸都达到最优的尺寸,其中第四根横梁的厚度经优化后变大。优化的总质量由原来的184.5kg减到优化后的142.3kg,其质量减少了22.9%,优化效果非常明显,其车架总质量的迭代曲线如图6所示。

表1 优化结果

图6 车架总质量迭代曲线

4 优化前后车架性能对比分析

(1)静态分析。在存在弯扭的工况下,对减重后的车架进行静态分析,减重后的车架应力云图如图7所示,最大应力为222MPa,小于车架材料的屈服强度,满足强度要求;减重后的车架最大位移为12.3mm,如图8所示,小于标准车架变形位移,满足位移要求。各工况的位移和应力变化如表2所示。

图7 优化后应力云图(弯扭工况)

图8 优化后位移云图(弯扭工况)

表2 车架静态性能优化对比

表3 车架动态特性对比

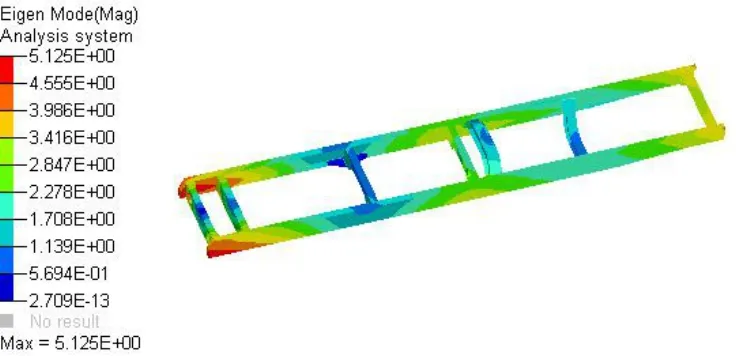

图9 减重前第一阶振型

图10 减重后第一阶振型

(2)优化前后车架动态特性对比分析。为评价该车架的动态特性,以减重后的车架为基础,进行模态分析,并得到了优化后车架的固有频率和振型。表3所示为优化前后的车架固有频率及振型对比,从中可以看出减重后的频率较减重前的频率一到四阶的都增加了,所以减重效果明显。图9和图10分别为车架减重前后的第一阶振型,对比两图可知,减重前后一阶振型趋势基本相同,所以减重后并无影响。在满足车架生产工艺要求的基础上,对优化后的结果进行各梁厚度尺寸调整,并最终得到能满足轻量化设计要求的车架尺寸。

5 结语

首先建立车架的有限元模型并进行有限元分析可得到车架的应力和位移变化参数。在此基础上对车架进行轻量化优化分析,通过优化计算使车架的总质量减少了22.9%,优化效果明显,同时优化后的车架各静态和动态性能均满足设计要求。通过对车架的优化设计,可以得到车架各部件的优化尺寸。

参考文献

[1]鄢月.基于Ansys的客车车架分析[J].辽宁工业大学学报,2008,28 (6):399-402.

[2]曾发林,李德华,范嫦娥.某车架有限元建模及仿真研究[J].制造业自动化,2012,34(2):103-106.

[3]张胜兰,郑冬黎,郝琪.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[4]叶勤,邓亚东,王彦.一种轻型货车车架有限元分析与优化[J].武汉理工大学学报,2008,30(2):143-145.

[5]李波.某载货车车架结构分析与优化设计[D].合肥:合肥工业大学,2009.

[6]卢利平.载货汽车车架拓扑优化设计及有限元分析[D].合肥:合肥工业大学,2009.

The Research on Lightweight Design for Heavy Truck Frame

YANG Bo,HE Jun

(Changsha Zhonglian Hengtong Machinery Co.,Ltd.,Changsha,Hunan 410000,China)

Abstract:The Hyperworks software is used to established the finite element model,and finite element analysis is done.Then performs size optimization design for the frame based on the FEA,and chooses the frame cross beam thickness as the design variables,the minimize of the total mass as the optimization objective.Finally it obtained the optimal frame through optimizing iterative.Through the optimization calculation,the total mass of the new frame is reduced by 22.9%,and the maximum stress and displacement in appropriate conditions meet design requirements.

Key words:frame;finite element analysis;size optimization;lightweight

作者简介:杨波(1983-),男,湖北潜江人,硕士,讲师,主要从事工程机械的设计与研发工作。

收稿日期:2015-12-15

中图分类号:TP311

文献标识码:A

文章编号:2095-980X(2016)01-0047-03