井用潜水泵级间间隙泄漏CFD分析与试验

2016-03-22高雄发施卫东张启华张德胜

高雄发,施卫东,张启华,张德胜

(江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

井泵是抽取地下水的主要设备,在工农业的各个领域都有广泛的应用。井泵密封环间隙的大小直接影响到泵效率的高低。井泵的级间间隙以及叶轮前后密封环间隙的存在不仅产生了容积损失,还会改变泵内部的流动结构,对井用潜水泵的整机性能产生重要影响。但是间隙尺寸较小,流动复杂,研究较为困难,用实验方法获取级间间隙处的泄漏量极为困难,到目前为止还没有通过试验的方法测量级间间隙泄漏量的相关成果公布。而大多数情况下通过CFD数值计算常常忽略级间间隙或只考虑前密封环间隙。因此,对包含级间间隙在内的井用潜水泵整体模型进行全流场数值计算,分析其容积和水力损失有着重要意义。

1 物理模型与数值计算方法

1.1 物理模型

本论文所用的物理模型为200QJ80-22,额定流量为80 m3/h,额定扬程为22 m,额定转速为2 850 r/min,叶轮外径为124 mm,叶轮进口直径为79 mm,级数为2级,出口安放角为25°,叶片数为6片。叶轮级间间隙处直径为28 mm。

1.2 级间间隙泄漏量经验公式

深井潜水泵的级间密封环间隙泄漏量估算公式:

(1)

Fm=Dmπb

式中:Fm为密封环间隙的过流断面面积;Dm为口环处的直径;b为口环间隙宽度;μ为流量系数;Hm为间隙两端的压力降。

平直密封环的流量系数计算公式:

(2)

式中:ζ为密封环间隙进口圆角系数,本研究模型流量较小,取ζ为0.5;λ为流动阻力系数,λ取0.04;L为级间间隙的长度。

对于比转数ns=150~250的多级离心泵,导叶形式为空间导叶,该类型泵的级间泄漏量流经叶轮,泄漏量属于容积损失,级间密封环间隙两端压力降Hm为该级叶轮的单级扬程。

1.3 数值模型与计算方法

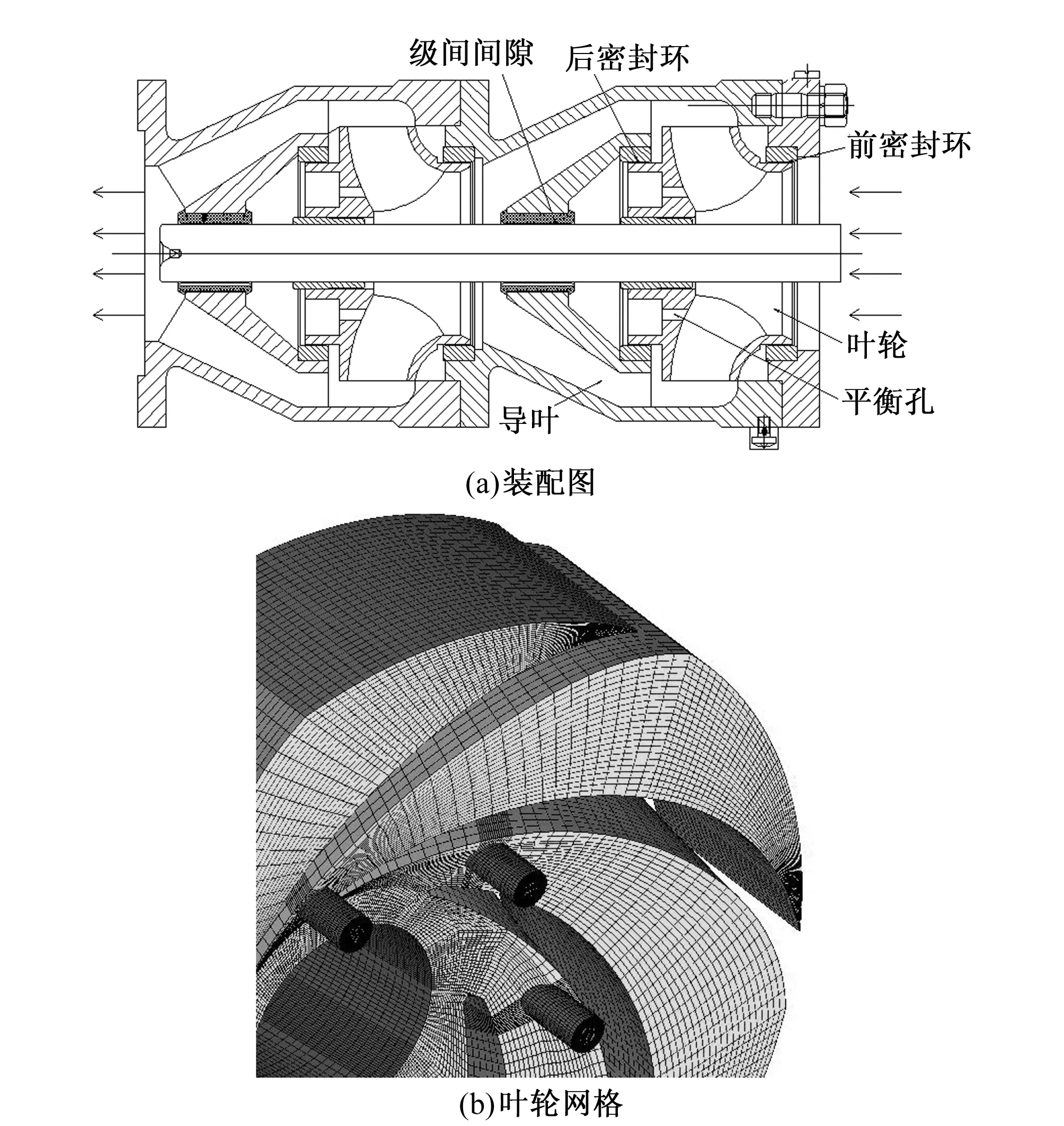

本文通过Pro/E软件平台对进口段、叶轮、空间导叶、前后密封环、级间间隙及出口段进行三维造型,采用ICEM网格划分软件对整泵全流场进行六面体结构网格划分,交界面及小间隙水体进行网格加密处理,并适当控制边界层厚度及网格数量,模型泵二维装配图和结构网格划分如图1所示。

图1 二维装配图与结构网格划分Fig.1 2D assembly drawing and structural grids

基于CFD平台的FLUENT软件,采用多参考坐标系模型对旋转部分和静止部分进行耦合。设整个流道内部流场为三维不可压稳态黏性湍流场,采用标准k-ε双方程湍流模型来封闭。压力-速度耦合采用半隐式(SIMPLER)算法。近壁面的湍流流动按标准壁面函数法处理。首级叶轮进口设为无旋流动,进口截面中心处的压力设为参考压力点,其相对压力为0;出口流动设为自由出流(outflow)。假设固壁面为无滑移,即壁面上各向速度均为0。设定收敛精度为10-6,转速为2 850 r/min。

2 数值计算结果与试验结果对比分析

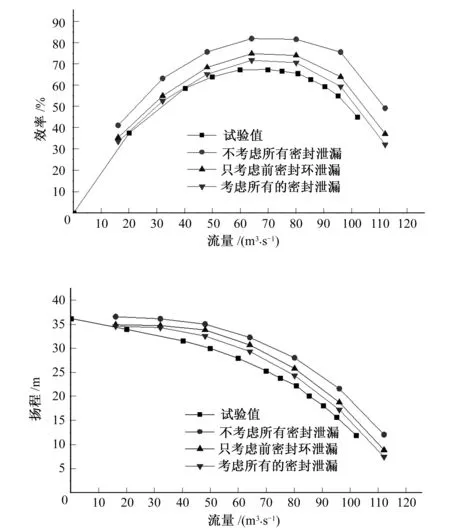

为了与试验性能参数有更好的对比性,并验证CFD数值计算的可靠性,本文分别以不考虑所有密封间隙或只考虑叶轮前密封环间隙的三维流场数值计算,和考虑包括级间间隙、前后密封环间隙在内的所有密封泄漏的整泵全流场数值计算(做计算时考虑到的间隙值都与试验泵的间隙值一致),并与试验值对比分析,结果如图2所示。

图2 数值计算和实验外特性对比Fig.2 Characteristic comparison between numerical calculation and experiment

图2分别为效率和扬程的数值计算结果和试验结果对比分析,从图中清楚地看出,忽略所有密封间隙数值计算的效率与实验效率相差较大,额定工况点处相差达24.5%,只考虑前密封环间隙的数值计算效率与试验效率相差12.9%,而考虑所有密封间隙在内的全流场数值计算效率与实验效率比较接近,仅相差6.7%;忽略所有密封间隙和只考虑前密封环间隙的数值计算扬程与试验扬程分别相差25.9%和15.9%,而考虑所有密封间隙在内的数值计算扬程与实验扬程相差9.3%。数值计算结果稍微偏高于试验结果,主要是数值计算并没有考虑机械损失,还有结构部件的粗糙度等原因所致。因此,在优化设计井泵时,习惯不考虑前后口环间隙和级间间隙,而是以简化方法来做计算,虽然简化方法省了较多工作量,但是这样得到的结果与真实的试验值相差较大,不能很好的反映泵的性能,对泵的优化反而起到相反的作用,影响了研究的进度。因此,在用CFD辅助优化设计井用潜水泵时,要考虑所有密封泄漏在内的全流场数值计算,虽然前处理的造型、网格划分和计算参数设置工作量较大,但可以得到更精确的数值计算结果。

3 级间间隙泄漏量分析

3.1 额定工况下不同的级间间隙泄漏量分析

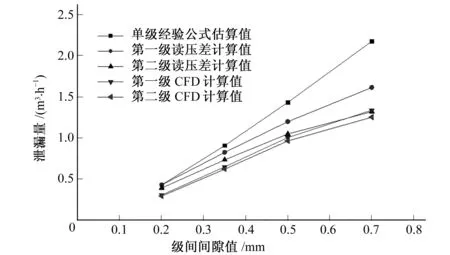

上节对井泵外特性的数值计算结果与试验结果分析可知,考虑所有密封间隙泄漏的数值计算获得的结果与试验结果有较好地吻合,因此,本次通过数值计算研究级间间隙泄漏量有一定的可行性,下面以前后密封环间隙为0.2 mm时,级间间隙值分别为0.2,0.35,0.5和0.7 mm进行全流场数值计算,对比分析经验公式估算的泄漏量和数值计算泄漏量,探讨级间间隙泄漏量对井用潜水泵性能的影响,并权衡分析级间间隙泄漏量的经验公式估算值与数值计算估算值。

图3分别以理论公式估算泄漏量、CFD数值计算间隙两端压差代入公式估算泄漏量以及CFD计算的泄漏量对比分析,从图中可以清晰的看出,经验公式估算泄漏量比数值计算间隙两端压差代入公式估算泄漏量和数值计算的泄漏量偏高,而数值计算的间隙两端压差代入公式估算泄漏量和数值计算的泄漏量比较接近,可能原因是理论估算级间间隙泄漏量时,不同的间隙下,估算公式所取的理论扬程并没有变化,而实际当中,当级间间隙值大于0.5后,整泵的性能下降明显,已经达不到理论扬程值,而随着级间间隙的增大,扬程下降显著,因此导致级间间隙较大时,经验公式估算值偏高。

图3 不同的级间间隙下泄漏量对比Fig.3 Comparison of inter-stage clearance leakage under different clearances

3.2 级间间隙不变时不同工况下级间间隙泄漏量分析

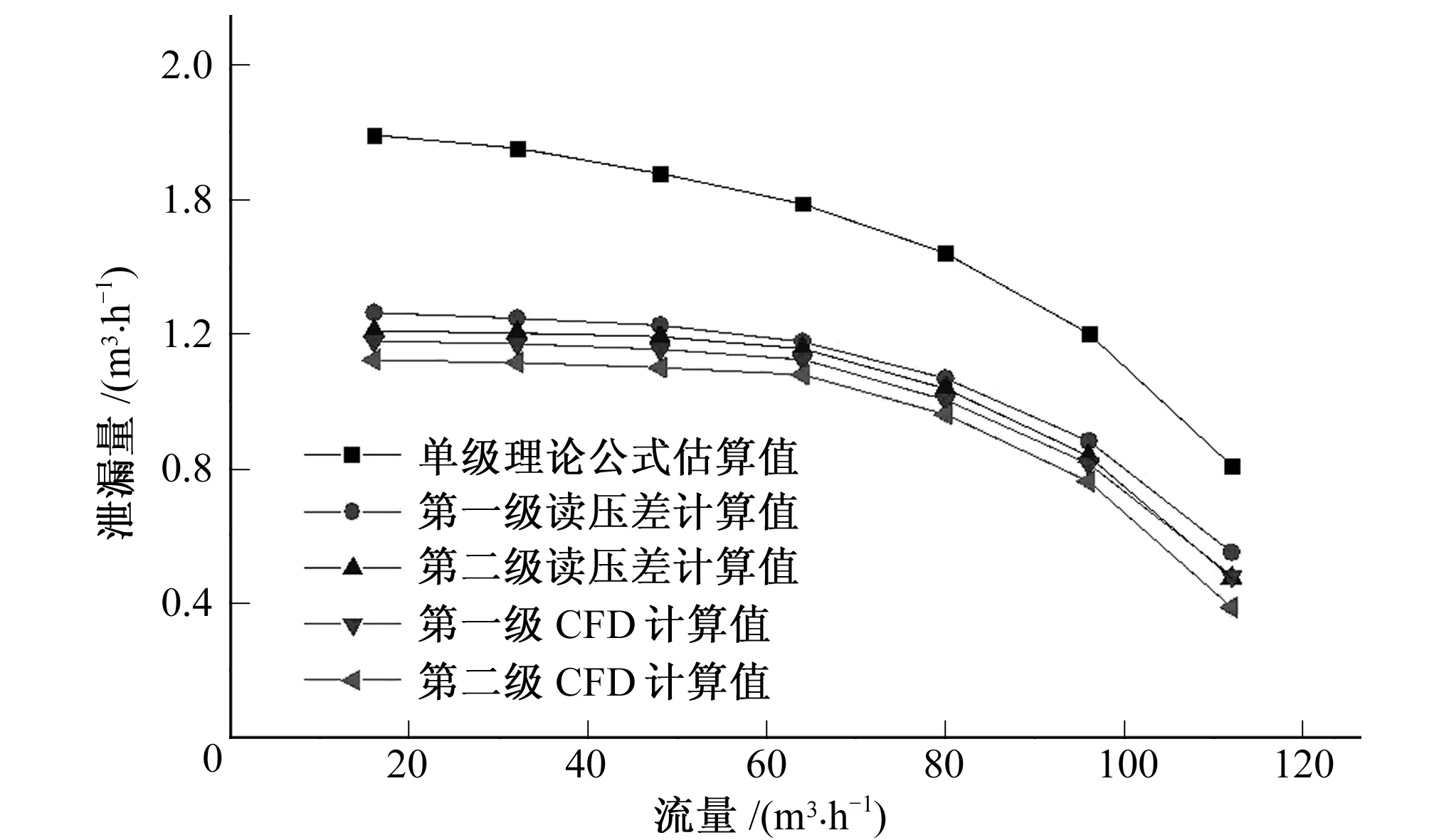

为了进一步分析级间间隙泄漏量对性能的影响,下面以级间间隙为0.5对比分析经验公式估算的泄漏量和数值计算得到的泄漏量,探讨不同工况下级间间隙泄漏量对井用潜水泵性能的影响。

图4为级间间隙为0.5 mm时不同工况下级间间隙的泄漏量对比分析,其中经验公式估算的泄漏量,间隙两端的压差Hm近似为外特性Q~H曲线不同工况对应的扬程值。从图4中可以清晰的看出,经验公式估算的泄漏量偏高,而通过数值计算获得的级间间隙两端的压差代入公式计算泄漏量与数值计算值吻合。经验公式计算的泄漏量较高,可能原因是,经验公式中的级间间隙两端的压差为单级扬程值[5],而液体从导叶出口经过级间间隙回到后泵腔,再经过平衡孔流入叶轮进口,后泵腔的液体中还有一部分是来自后密封环的泄漏量,并且级间间隙出口离后密封环间隙出口较近,离平衡孔较远,这期间有较大的压力降,级间间隙两端的压差比单机扬程值低的多。因此,用试验扬程值的单级扬程来近似代替Hm计算泄漏量会导致偏高。

图4 不同的工况下泄漏量对比Fig.4 Comparison of inter-stage clearance leakage under different flow rate

因此,随着计算机技术的不断提高,在估算级间间隙泄漏量时,综合考虑泵的结构等因数,适当的通过CFD辅助来计算泄漏量,会较为准确的反映出真实的泄漏情况,有助于我们研究间隙泄漏对性能的影响以及优化设计井用潜水泵时估算容积效率提供一个较为准确的参考。

4 内流场分析

4.1 级间间隙压力分析

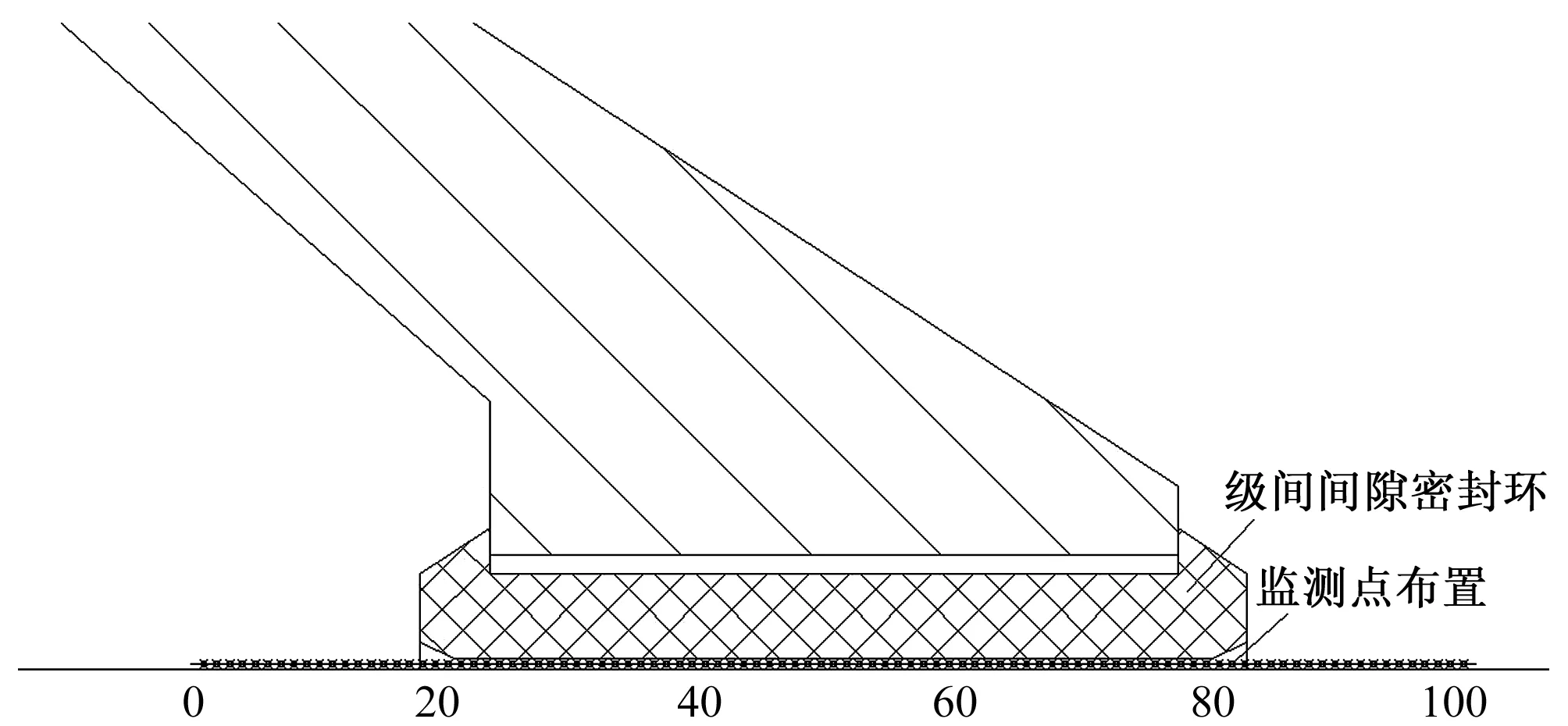

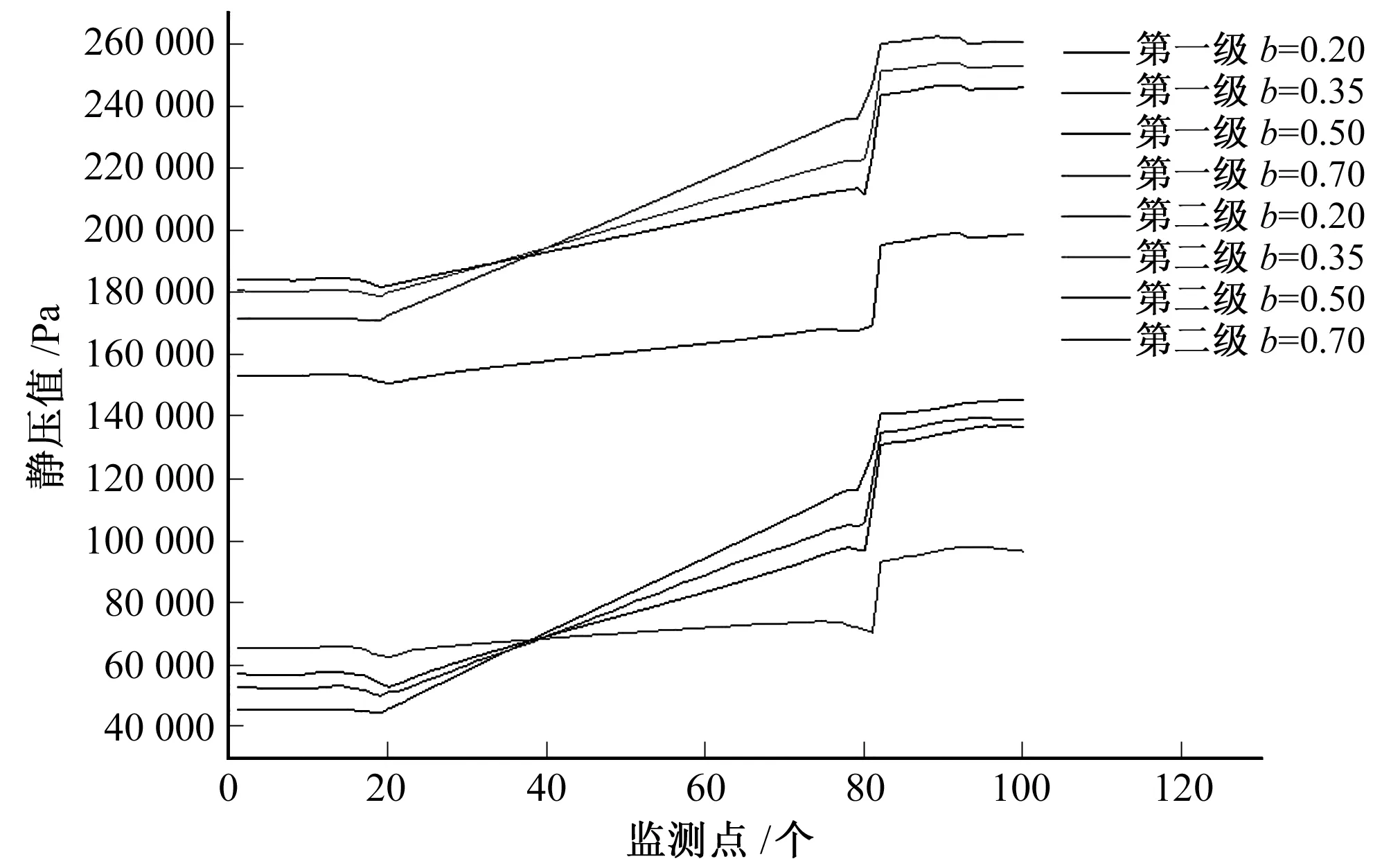

从宏观上讲,井用潜水泵级间间隙的变化对泵性能的影响体现在外特性上,上面的几节都提及。然而,从微观上分析其影响到目前还比较少。因此,本次研究,探索性的对级间间隙及附近的流动区域进行布点监测,来分析间隙的变化对性能的影响。如图5所示,在级间间隙的入口处(即为每级泵的出口)、级间间隙内部和级间间隙的出口处分别布置100个监测点进行静压监测,得到静压检测值如图6所示。

图5 级间间隙区域监测点布置Fig.5 Inter-stage clearance monitor points arrangement

图6 不同级间间隙压力监测值Fig.6 Different inter-stage clearance pressure value

从图6中可以看出,级间间隙的进口区域压力值较大,进入到间隙里有后,静压值急剧下降,在间隙里的静压值几乎是一次方的形式不断下降,而在出口区域压力值无明显变化。间隙为0.2、0.35和0.5 mm间隙时静压值的变化趋势一致,当间隙值为0.7 mm时,间隙的入口区域静压值下降较为明显,间隙里的静压值与出口的静压值相差不大。而此时通过级间间隙的泄漏量是通过平衡孔回流到叶轮进口的,导叶出口与叶轮进口的压差较小,这是扬程值下降较为明显的微观体现。第一级和第二级级间间隙的进口和出口都明显下降再上升的现象,这主要是级间间隙进口处区域较大,突然流入较小的间隙中,速度突然变大造成压力突然变小所致;而出口处是从小的间隙流向较大的区域,速度从大变小,因此也有和间隙进口一样的现象。

4.2 平衡孔区域流场分析

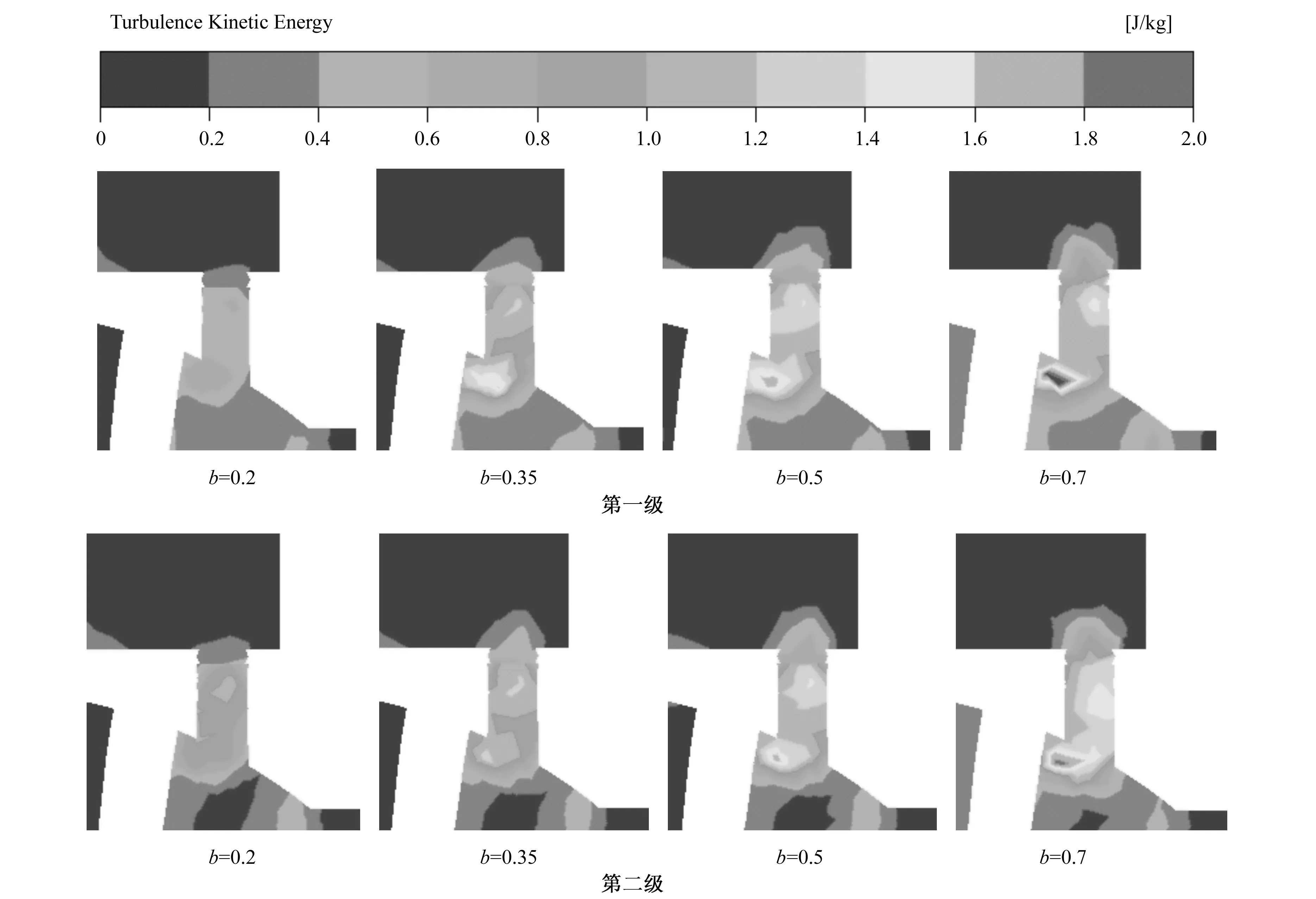

级间间隙的大小直接影响到整泵性能的好坏,前面得到的结果,级间间隙越大,泄漏量越大,效率和扬程越低,下面从内流场出发,剖析级间间隙大小对性能的影响,图7为前后密封环间隙不变,级间间隙b分别为0.2、0.35、0.5、0.7 mm时平衡孔区域的湍动能对比分析图。

从图7中可以看出,当级间间隙为0.2 mm时,由于间隙泄漏量较少,经过平衡孔的泄漏量对叶轮进口流场冲击较小,能量损失较小,随着级间间隙的增大,泄漏量不断增多,经过平衡孔的流体对叶轮进口后盖板处冲击较大,水力损失严重,较大的泄漏量也导致容积损失增大,因此,这一结果也验证了级间间隙的增大,使得整泵的效率和扬程下降,特别是间隙值大于0.5后,性能下降更明显。

图7 不同级间间隙下平衡孔区域湍动能对比Fig. 7 Comparison of balanced hole area turbulent kinetic energy under different inter-stage clearance

5 结 论

(1)在使用CFD对井用潜水泵进行优化设计时,尽可能的考虑所有密封在内的全流场试验,全流场数值计算不仅较为准确的反映真实的工程实际情况,而且计算结果较为准确,能很好的与试验值对比分析,到达辅助优化整泵性能的目的。

(2)通过经验公式计算井用潜水泵的级间间隙泄漏量,额定工况下间隙值较大时偏差较大,经验公式估算时扬程值没有变化,而实际中整泵的扬程随着间隙的增大而降低;间隙值不变时,不同工况下的经验公式估算值偏高;主要原因是估算公式中的间隙两端压差值为单级扬程值,这与实际的结构中级间间隙两端的压差值有较大偏差,因此,在估算间隙泄漏量时,根据实际情况,使用CFD仿真软件辅助计算间隙两端的压差,可以更好的获得与实际情况较为接近的结果。

(3)级间间隙增大到一定值后,间隙进出口区域压力急剧减小,扬程急剧下降,间隙里的压力值与间隙出口压力值无明显变化。叶轮平衡孔进口后盖板处流场随着级间间隙的增大而紊乱,导致整泵水力损失增大,因此,泵在运行一段时间后,密封环间隙、级间间隙受到磨损而变大,泄漏量增大,使得叶轮进口处的流场紊乱,容积损失和水力损失都在增大,导致整泵性能下降。

□

[1] 王秀勇,王灿星,黎义斌.离心泵泵腔内流动特征的数值分析[J].农业机械学报,2009,4(4)86-90.

[2] 施卫东,王 川,司乔瑞,等.级间间隙对新型井泵性能的影响[J].排灌机械工程学报,2012,30(6)627-631.

[3] 陈 鱼,费振桃,蔡永雄,等.输送清水时口环间隙对离心油泵性能的影响[J].流体机械,2006,34(1):1- 5.

[4] 施卫东,高雄发,张德胜,等.叶轮口环间隙对井用潜水泵性能的影响[J].排灌机械工程学报,3013,31(8)651-655.

[5] Kurokawa J, Matsumoto K, Matsui J, et al. Performance improvement and peculiar behavior of disk friction and leakage in very low specific speed pumps[C]∥ Proceedings of the 20th IAHR International Symposium on Hydraulic Machinery and Systems. August, 2000,Charlotte, USA.

[6] 关醒凡.现代泵技术手册[M].北京: 宇航出版社,1995:11.

[7] Baskharone E A. Primary/leakage flow interaction in a pump stage[J].ASME Journal of Fluid Engineering,1999,121(3):133-138.

[8] Toshio Hirano,GUO Zenglin,R. Gordonkirk. Application of computational fluid dynamics analysis for rotating machinery -Part II: Labyrinth Seal Analysis[J].Transactions of the ASME, 2005,127:820-826.

[9] 刘在伦,王东伟, 梁 森.离心泵叶轮平衡孔液体泄漏量特性试验[J].农业机械学报,2012,43(7)84-88.

[10] 刘在伦,何 睿,范 赢.浮动叶轮平衡腔内液体泄漏量特性试验[J].农业机械学报,2011,42( 9)113-115.

[11] 曹卫东,张晓娣.径向回流平衡孔低比转数离心泵空化性能研究[J].农业机械学报,2012,43(1)37-41.

[12] 李仁年,韩 伟,李琪飞,等.间隙对螺旋离心泵性能影响的预测及试验[J].农业机械学报,2007,38(6)79-81.

[13] 崔宝玲,黄达钢,史佩琦,等.叶顶间隙对低比转数半开式离心泵性能的影响[J].排灌机械工程学报,2012,30(3)283-288.

[14] 刘在伦,许立中,贾 晓, 等.离心泵浮动叶轮轴向间隙的液体流动分析及轴向力计算[J].农业工程学报, 2013,29(12)79-85.